GSPU保温管节点补口自动开合浇注模具的开发

贾 振

(中海油能源发展股份有限公司管道工程分公司,天津 300452)

GSPU保温管节点补口自动开合浇注模具的开发

贾 振

(中海油能源发展股份有限公司管道工程分公司,天津 300452)

针对玻璃微珠复合聚氨酯(GSPU)保温管的节点结构和补口要求,设计了一套三瓣式气压自动开合浇注模具,并对其结构进行了相应优化与完善,以提高节点补口浇注质量及模具实用性。基于本设计方案,设计开发了一套模具设备并进行了浇注补口应用试验,结果表明,该模具在确保GSPU湿式保温管节点补口施工效率的同时,一定程度上提升了节点补口的质量,减少了材料和人员投入,降低了节点补口的综合成本。

海底管道;保温管;玻璃微珠复合聚氨酯(GSPU);节点补口;浇注模具

0 引 言

节点部位是海底管线中的薄弱环节。节点补口质量的好坏直接影响到整条海底输油管线的使用寿命,对于直接承受深海高压、低温环境的深水保温管道而言更是如此。随着我国深海油田开发的不断深入,深水保温管道的潜在需求量越来越大,然而由于深水保温管道与传统保温管道在结构和材料方面存在较大差异,原有的节点补口工艺与相关设备均已无法适用[1-2]。

国外在深水管道领域的研究起步较早,目前已开发出多种产品并且在1 000 m以上水深均有成功应用案例,如多层聚丙烯复合涂层保温管道和不发泡聚氨酯复合涂层保温管道[3]。为进行节点施工,国外同时开发了配套的补口设备,如美国CRC-EVANS公司与加拿大Bredero Shaw公司开发的聚丙烯注塑模具,其结构由三块独立弧形板构成,通过可旋转的外骨架控制开合,主要用于多层聚丙烯复合涂层保温管道的节点补口。我国对深水湿式保温管道也进行了相应的国产化研究,目前,玻璃微珠复合聚氨酯(GSPU)湿式保温管的工厂加工与预制技术已趋于成熟。相对而言,湿式保温管的节点补口因海上施工的特殊性和补口材料快速反应成型的特点而受到工艺和设备的限制[4]。

对于深水GSPU湿式保温管而言,节点补口适宜选用聚氨酯弹性体常压浇注技术,其中对施工质量、施工效率和施工综合成本影响最为关键的就是节点补口浇注模具设备。目前我国尚未对该类设备展开系统性研究,而国外相关企业对此技术实行严格保密。为此,本文结合GSPU保温管节点结构与聚氨酯浇注要求,开发了一套适用于GSPU保温管节点补口的浇注模具。

1 GSPU保温管节点结构及补口要求

1.1 节点结构

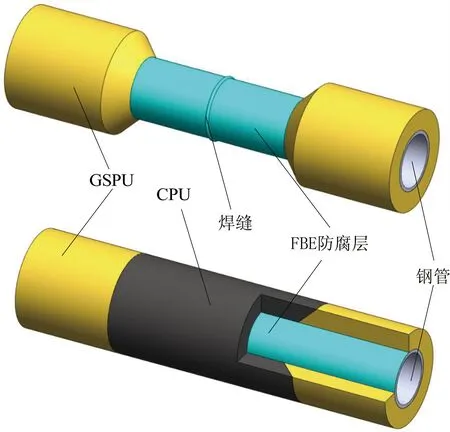

GSPU保温管的节点是对两根GSPU保温管端部经焊接、防腐和保温而形成的结构,是管与管的连接部位,其结构如图1所示。

节点中部由内而外依次为钢质管体、熔结环氧(FBE)防腐层、浇注型聚氨酯(CPU)保温层;节点两端由内而外依次为钢制管体、防腐层、GSPU保温层。为方便管道间进行焊接并考虑节点防腐和保温,每根管均设置管端预留区域,而且GSPU保温管预制时采用模具浇注工艺实现成型,管端保温层形状受到封堵器的约束而形成斜面,故最终在中间部位形成“倒梯形”空缺。本文所开发的浇注模具即安装在该空缺部位,为节点浇注的聚氨酯弹性体材料提供快速成型固化的环境条件和外形束缚,最终形成图1所示的完整节点结构。

图1 GSPU保温管节点结构Fig.1 Field joint structure of GSPU thermal insulation pipe

1.2 节点补口要求

深水GSPU保温管节点补口模具设计时需要注意以下要求:

(1) 受节点补口工序时间的限制,要求浇注的CPU材料能够在浇注模具中快速固化,即浇注原料能够在模具内及时、充分反应,因此浇注模具需要采取相应的加热保温措施。

(2) 为了在铺设管道时确保管线顺利通过张紧器,补口完成后的节点外径尺寸应该与管道外径相符[5]。

(3) 节点补口材料CPU在反应固化之前为液态,应避免施工时因模具密封不严而发生泄漏,以免造成浪费并污染施工场所。

(4) 浇注模具的安装与拆卸应当省时省力,以便节省操作时间,减轻施工人员劳动强度,高质高效完成节点补口浇注。

2 节点补口浇注模具的设计

2.1 整体设计

以钢管直径219 mm、壁厚12.5 mm、管端预留300 mm、保温层厚度75 mm的GSPU保温管节点为例进行浇注模具设计。模具结构由模具主体、气压传动系统、加热保温系统和底座四部分组成。

为方便开合控制,模具主体设计为三瓣式合页结构,包括下部一块半圆瓣(圆心角为180°)和上部对称的两块1/4圆瓣(圆心角为90°),每块1/4圆瓣通过合页结构与半圆瓣相连,3块圆瓣闭合时恰好形成圆形浇注空间。模具长度应考虑保温管管端预留长度、管端保温层斜面长度及模具夹装长度;模具内径尺寸应考虑钢管外径、防腐层厚度、保温层厚度及GSPU管外径误差,模具主体尺寸可按如下公式计算:

L=2(L预留+L斜面+L夹),

(1)

D=D钢管+2(T防腐+T保温)+δ,

(2)

式中:L表示模具长度;D表示模具内径;L预留和L斜面分别为GSPU保温管管端预留长度和管端斜面轴向长度;L夹为便于模具夹装在节点部位而多出的长度;D钢管表示裸钢管的外径;T防腐和T保温分别为钢管表面防腐层与保温层厚度;δ代表由各种因素导致的GSPU管外径误差。对本设计而言,防腐层厚度约为0.3 mm,夹装长度取85 mm,将尺寸参数代入计算公式可得,模具长度为920 mm,模具内径为370 mm。

模具主体材质采用45#钢,各瓣厚度为2.5 mm,每瓣上设置5 mm厚加强肋板用以保证模具刚度,各瓣间通过错位密封结构实现配合与密封。半圆瓣固定于底座上,其中央位置开有Φ32 mm注料孔,并安装浇注口用以连接外部注料管;上方的一对1/4圆瓣分别与两组气缸相连,由气缸实现开合动作,两块1/4圆瓣的上方各加工三个半径为10 mm的半圆孔,可在模具闭合时形成排气孔。

气压传动系统包括两组双作用气缸、空压泵和气路,气缸一端铰接于底座,另一端连接1/4圆瓣用以驱动模具开合[6]。传动系统的加入大大提高了浇注模具的自动化水平和自动张开/闭合的精准性,有利于施工效率的提升。加热保温系统主要包括伴热带、温度传感器和控制系统三部分,其中伴热带分别贴合在模具的三瓣式模具主体上,对模具按指定温度进行加热并保温。该模具经初步设计后的整体结构如图2所示。

图2 模具结构示意图Fig.2 Mold structure schematic diagram

2.2 结构优化

补口浇注为常压浇注,浇注量由节点及模具尺寸决定,而在实际浇注完成后,CPU材料在固化成型过程中将发生收缩,经实验测定其收缩率在一维方向上处于2%~2.5%之间。浇注材料发生收缩,一方面致使节点部位直径变小,不能与主体保温涂层保持一致,可能影响铺设效果;另一方面又会在CPU与GSPU的粘接面产生较大拉应力,致使补口处出现开裂倾向,影响节点补口质量,降低海底管线的保温性能,严重时甚至导致海水沿界面缝隙渗入、侵蚀节点防腐层,危及整条管线的安全运行。鉴于以上情况,通过大量模拟试验验证,对浇注模具进行部分结构参数优化,可在很大程度上解决这些问题,优化方案如下。

(1) 适当加大模具内径,由Φ370 mm增加至Φ380 mm,但是内径增加量要以节点能够顺利通过张紧器为前提。

(2) 三瓣结构两端堆焊“端部板条”,板条厚度为5 mm,使模具端部内径由380 mm缩小为370 mm,在模具内壁形成倒锥形,以便与原管道紧密配合,“端部板条”通过斜面平滑过渡至模具内壁。优化后的模具结构如图3(a)所示;图3(b)为应用优化之后模具进行节点补口的预期效果,其中箭头所指为CPU材料固化时的收缩方向。

这种节点形式相比优化前,不仅能够补偿因CPU收缩而导致的外径尺寸缩小,而且可以充分利用CPU的收缩性,在两端的径向产生“压紧力”,提升粘接面的粘接强度,降低粘接面处开裂概率,从而提高节点补口质量。

图3 优化后的模具结构及补口效果示意图Fig.3 Optimized mold structure and corresponding effect for field joint installation

2.3 气缸规格的确定

每块1/4圆瓣的重量可根据钢材用量计算,包括2.5 mm厚模具壁、5 mm厚肋板及10 mm厚各瓣间连接处的端板,共约10 kg。考虑到配套空压泵可提供0.2 MPa的空气工作压力,故所用气缸缸径应当不小于Φ80 mm。依据模具尺寸和模具张开角度要求对气缸行程进行估算。为确保模具张开时能够顺利夹装到节点部位,要求最大张开角度如图4所示,两侧均需偏移垂直方向15°。经计算可得气缸实际动作长度在160~180 mm之间。为防止活塞与缸盖碰撞,气缸最大行程应比实际动作长度长10~20 mm,因此应选用行程为200 mm的气缸[7]。综上所述,可选择SC系列标准气缸SC125×200S作为该模具的驱动气缸,以满足推力与行程的要求。

图4 模具张开角度示意图Fig.4 Mold opening angle schematic diagram

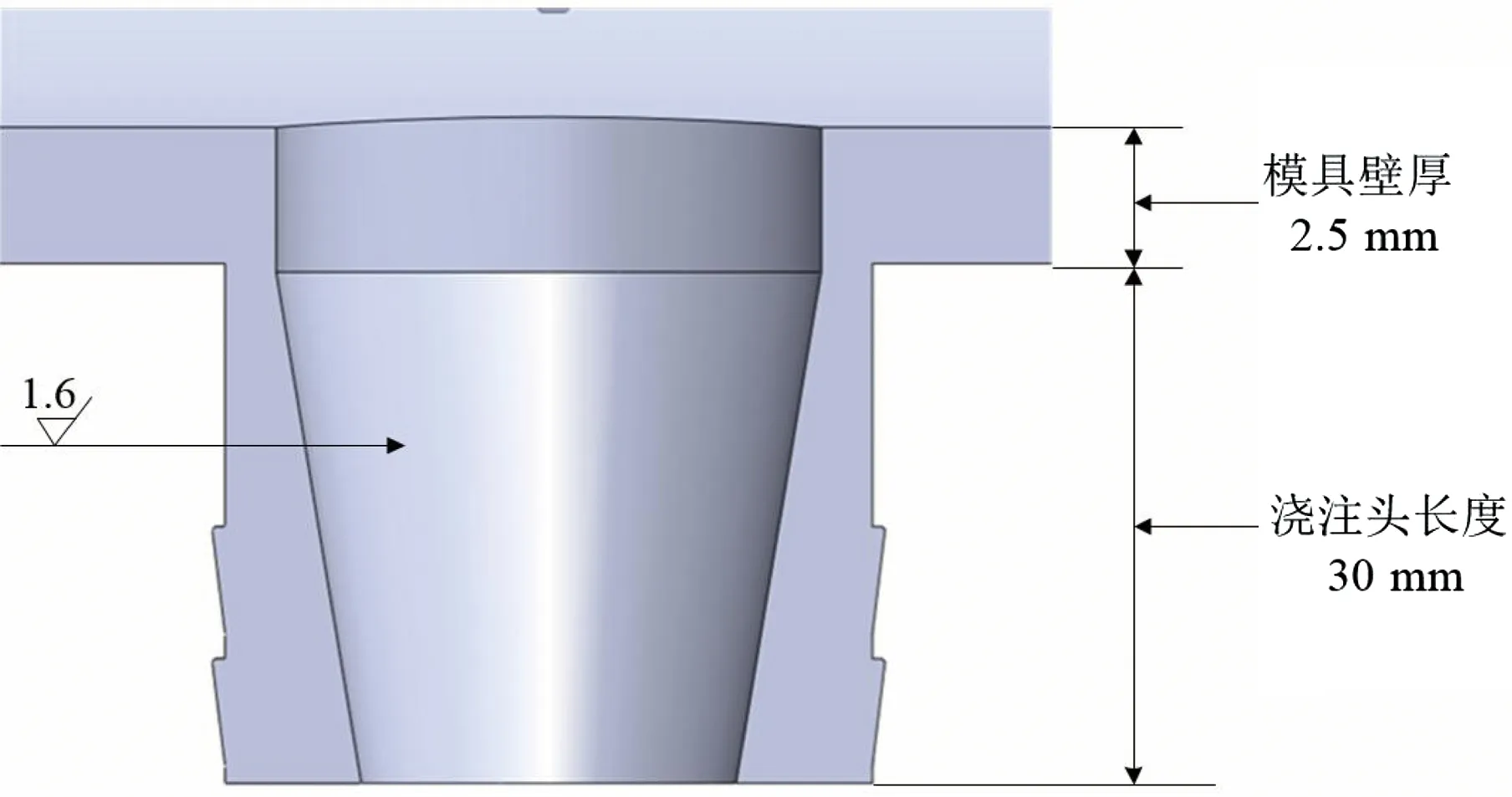

2.4 浇注口设计

使用该模具进行补口浇注时浇注方向为自下而上,注入的CPU材料由底部的浇注口向上充满浇注空间。该种浇注工艺可以最大限度地排除包夹气泡的问题,确保浇注材料的密实度。但浇注完成后,浇注口处不可避免地会残存CPU材料,若其与浇注口内壁接触过紧,便会增大脱模难度,影响施工效率。为避免此类情况的发生,浇注口应设计为上粗下细的锥形结构,且内壁需打磨光滑,如图5所示。脱模时模具向下移动,在这种结构的浇注口处不会产生阻力,可有效解决脱模困难的问题。

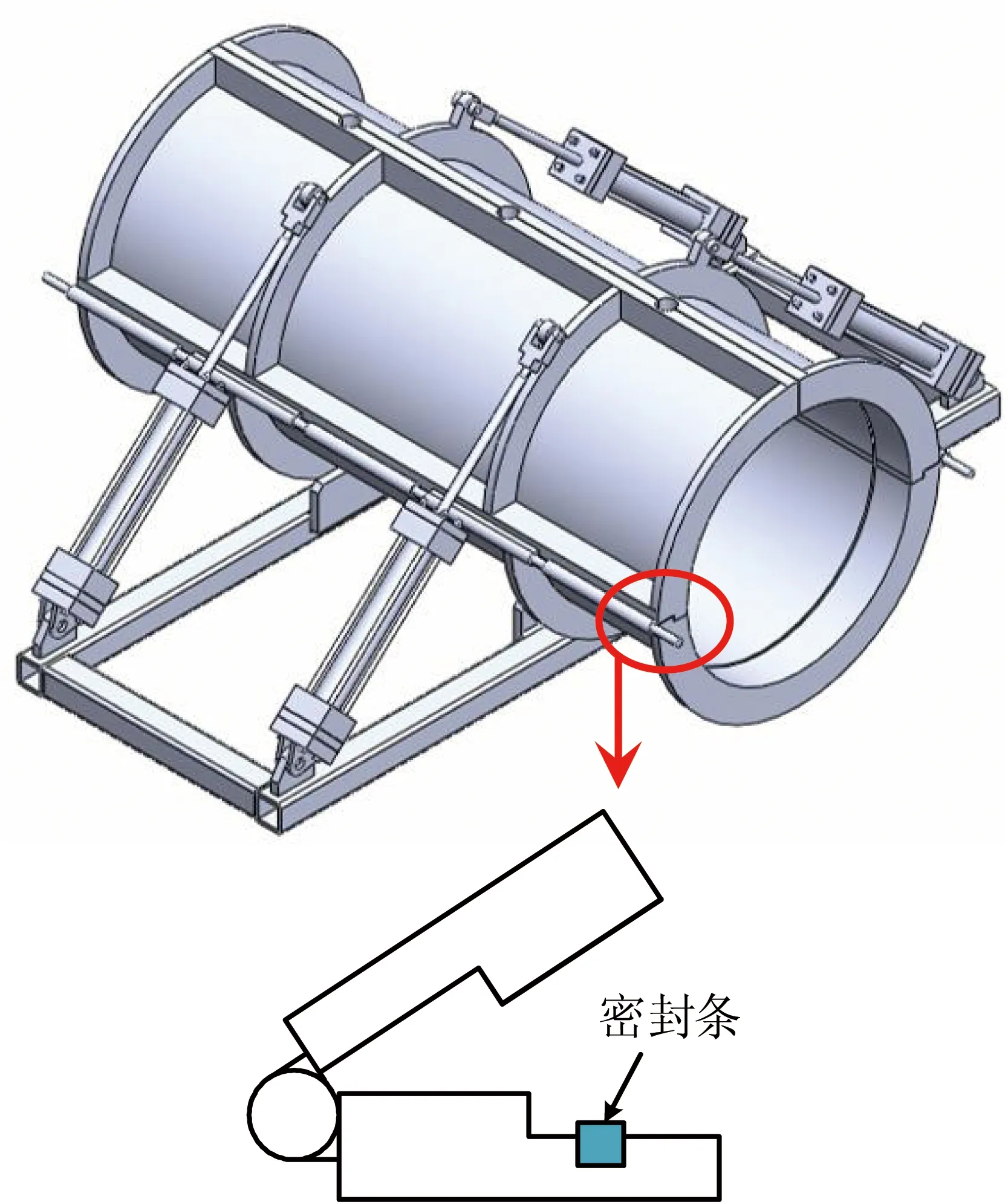

2.5 错位密封结构

CPU材料反应固化之前为液态,如果浇注时模具密封不严或是模具与节点配合处存有缝隙,浇注料便会经由这些缝隙流出,既浪费、污染施工场地又会加大模具清理难度,因此必须对浇注时的密封问题加以考虑。模具与节点配合处的缝隙可通过粘贴密封胶的方式得到解决,而模具各瓣间的密封则可通过设计错位密封结构来实现,必要时还可在台阶处嵌入密封条来提高密封效果,如图6所示。

图5 浇注口结构Fig.5 Structure of sprue gate

图6 错位密封结构Fig.6 Dislocation seal structure

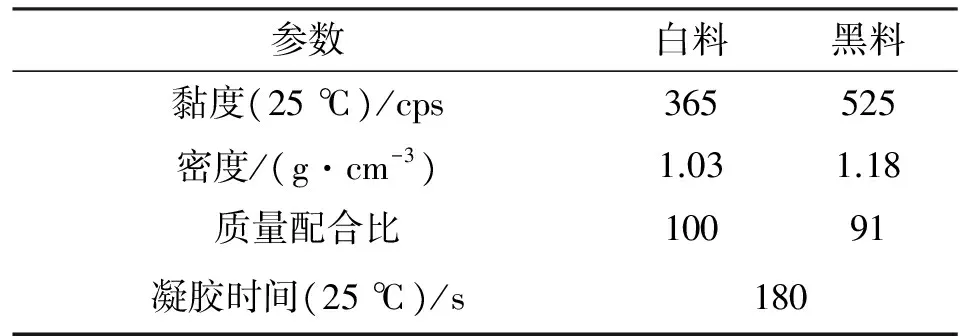

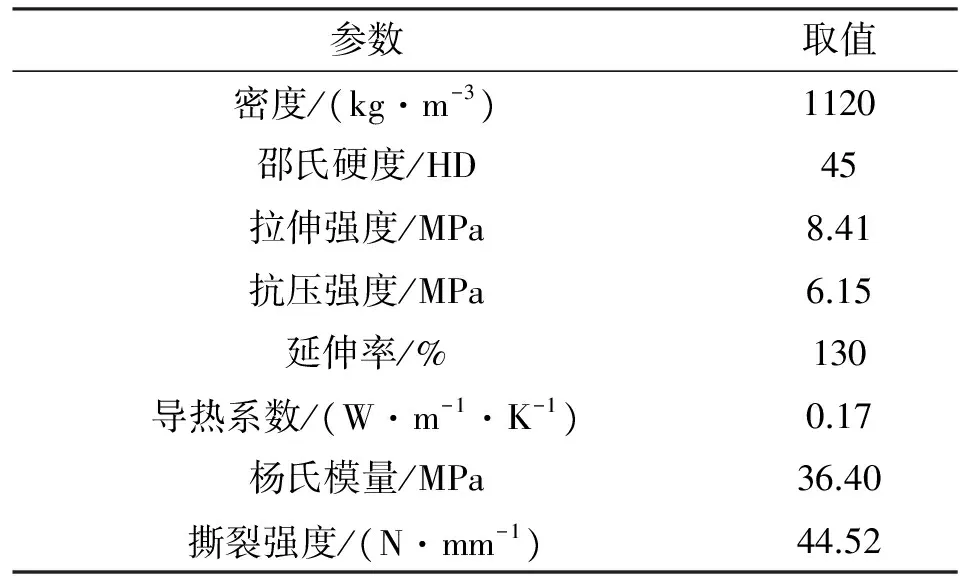

3 模具试制及工艺试验

基于以上设计思路,开发试制了一套内径380 mm、长920 mm的自动开合浇注模具,并结合相关配套浇注设备,按照深水GSPU保温管节点补口工艺进行模拟补口浇注工艺试验,以验证模具的实际使用性能。所用浇注材料为BASF公司提供的浇注型聚氨酯弹性体双组份原料(白料Elastoshore 10061R/黑料 Elastoshore 10002T)。图7所示为试制的浇注模具及使用该模具进行的补口浇注试验。表1所示为节点补口浇注试验相关参数。表2所示为弹性体双组份原料的物理性能及反应特性。表3所示为反应固化后的聚氨酯弹性体性能参数。

图7 试制模具及浇注试验Fig.7 Trial-produced mold and pouring test using the mold

表1 节点补口浇注试验参数Table 1 Pouring test parameters for field joint installation

表2 双组份原料物理性能及反应特性Table 2 Physical properties and reactivity of liquid components

试验结果如图8所示,补口完后的节点内部和表面无气泡、气孔、裂纹等缺陷,表面光滑平整;长时间冷却固化后,节点处外径略大于管道外径,连接处过度平滑;CPU与GSPU之间牢固压紧,粘接强度较高。试验结果表明,该套模具具有较好的实用性能,可以高质量地实现GSPU保温管节点补口。

表3 聚氨酯弹性体性能参数Table 3 Typical properties of polyurethane elastomer

图8 浇注试验结果照片Fig.8 Picture of pouring test result

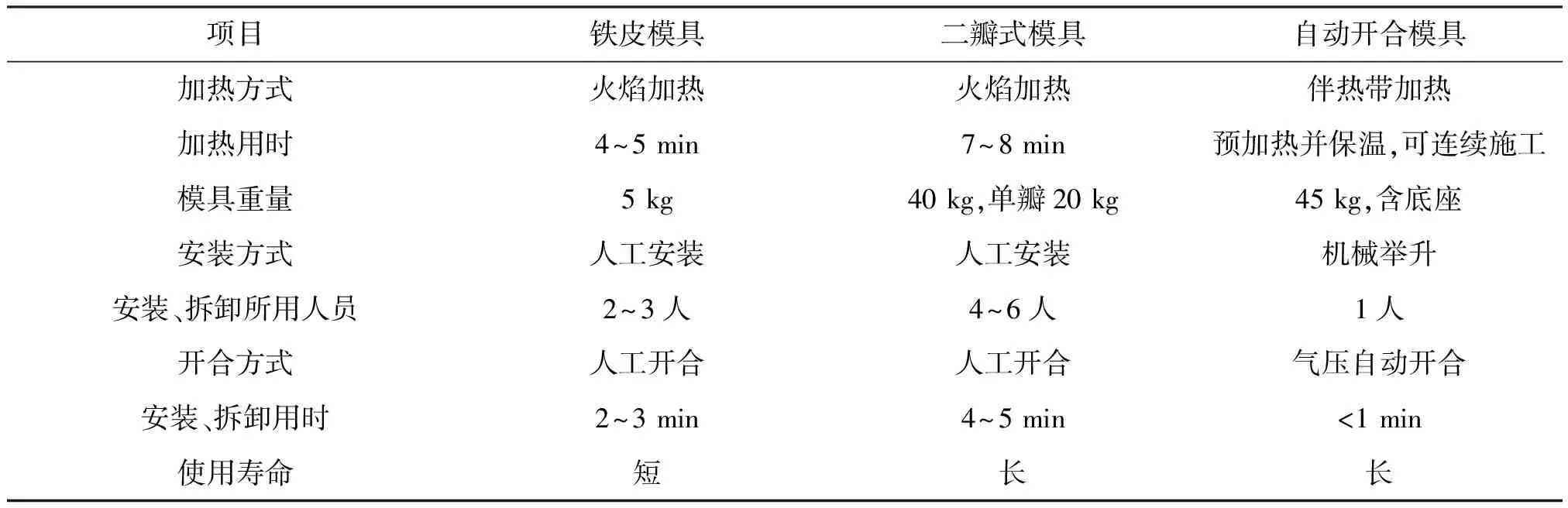

工艺试验同时表明,新开发的节点补口浇注模具可预先加热并保持在设定温度,节省浇注材料固化、熟化时间,并且能够快速自动开、合,减去安装、拆卸模具的工序,缩短节点补口浇注施工的整体用时,有利于陆上保温管接长预制及海上铺设效率的提高,使铺管船上宝贵的时间资源得到充分利用,降低综合施工成本。表4所示为该模具与传统模具的使用对比。

表4 浇注模具使用对比Table 4 Comparison of different pouring molds

4 结 语

节点补口浇注模具是实施深水GSPU保温管道节点补口的关键设备。本文依据GSPU保温管的节点结构及补口要求,提出了一种采用三瓣式结构、自动开合方式的模具设计思路,并对其具体结构进行了优化与完善。在此基础上,依照本文设计方案设计开发了一套节点补口自动开合浇注模具,利用该套模具进行了节点补口浇注工艺试验,施工过程及补口浇注效果表明该模具不仅实用性好、补口质量高,而且能够节省管道节点补口施工时间和人员投入,降低综合施工成本。结合深水湿式保温管节点工程项目的实际需要,通过进一步优化模具结构和相关参数,该设备有望在深水GSPU保温管节点补口中得到推广应用。

[1] 刘海超,高国军.海底管道高密度开孔聚氨酯补口新技术[J].中国海上油气,2006,18(4):271.

[2] 孔瑞林,张晓灵,吴文通,等.GSPU深水湿式保温管节点填充工艺[J].管道技术与设备,2014(6):32.

[3] 张红磊,韩文礼.国外海洋管道防腐保温技术现状与发展趋势[J].石油工程建设,2009(1):26.

[4] 张晓灵,杨家栋,吴文通,等.海洋管道湿式保温技术国产化研究[J].中国海上油气,2014,26(1):66.

[5] 孙亮,张仕民,林立,等.海洋铺管船用张紧器的总体设计[J].石油机械,2008,36(8):36.

[6] Duncan J C.Pipeline field joint coating for wet insulation field joints:USA,2008/0079260 A1 [P].2008-04-03.

[7] SMC中国有限公司.现代实用气动技术(第3版)[M].北京:机械工业出版社,2008.154-156.

DevelopmentofanAutoOn-OffPouringMoldUsedinFieldJointInstallationofGSPUThermalInsulationPipe

JIA Zhen

(CNOOCEnergyTechnology&ServicePipeEngineeringCo.,Tianjin300452,China)

In view of the field joint structure and construction requirements of glass microsphere syntactic polyurethane (GSPU) deepwater insulation pipes,a set of 3-valve type pouring mold that can open and close automatically driven by pneumatic cylinders is designed.In order to improve the quality of field joint installation as well as mold practicability,the structure is improved and optimized correspondingly.Based on this designing scheme,a physical mold is manufactured and then the pouring test is carried out using the mold.The results show that this pouring mold,to some extent,is able to improve the field joint installation quality while guaranteeing the construction efficiency of field joint installation.Besides,the material and personnel investment is reduced,lowering the composite cost for field joint installation.

subsea pipeline; thermal insulation pipe; glass microsphere syntactic polyurethane (GSPU); field joint installation; pouring mold

2015-12-04

贾振(1983—),男,硕士,工程师,主要从事海管防腐、保温、配重研发及产品质量控制工作。

TE973

A

2095-7297(2016)01-0052-06