筛孔直径对玉米和小麦粉碎粒度、生产效率和饲料性状的影响

■ 孙启波 刘 宁 杨 玲 杨维仁 张桂国杨在宾

(1.山东农业大学动物科技学院,山东泰安271018;2.江苏中煤长江生物科技有限公司,江苏徐州221004)

粉碎是饲料加工工艺中必不可少的工艺,原料粉碎粒度、粒度的均匀性、粉碎产量和粉碎电耗等[1],对饲料加工的生产性能、饲料中营养价值和动物的生产性能均有一定的影响。适当的粉碎利于原料成分混合均匀,便于颗粒饲料的制作,提高制粒的效率和颗粒质量[2-3]。但过度粉碎会降低粉碎生产效率,且易造成物料流动不畅甚至形成结拱,影响正常生产。因此,探求饲料的粉碎粒度越来越为科学家们及企业关注。目前大中型饲料厂对不同筛孔直径下饲料产量和耗电量的研究较多,但在粉碎对物料粒度大小和粒度分布以及颗粒饲料品质等方面的研究并不多。因此本研究采用锤片式粉碎机,研究筛孔直径对原料粉碎粒度、粒度分布、粉碎生产效率、电耗及颗粒饲料品质的影响,对生产实际提供参考。

1 材料和方法

1.1 试验材料与仪器

粉碎原料:玉米和小麦;

粉碎机:锤片式粉碎机(江苏正昌集团有限公司生产型号:SSLG20×140,配备动力15 kW+1.5 kW);

筛片:孔径分别为2.5、3.0、3.2 mm;

标准筛一套:200×25,新乡市康达机械有限公司;

顶击式振筛机:浙江上虞五金紗织筛厂。

GWJ-1型谷物硬度计:浙江图谱仪器有限公司。

制粒机:江苏正昌集团有限公司,正昌-SZLH420D制粒机,主机功率:110 kW。

1.2 试验设计

粉碎:玉米和小麦在同一台粉碎机中粉碎,分别配备3个孔径筛片条件下粉碎3个重复。每种原料保证物料均匀投入进料口,每次换筛片时清理机器,保证无杂物残留,粉碎后装入编号后的袋中,留存用于粒度分析。

筛分:采用一套直径为204 mm,高度为25 mm的金属编织筛,筛孔尺寸分别为4、6、8、12、16、20、30、40、50、70、100、140、200目和 270目加底总共15层。将粉碎后至于自封袋中的样品混匀,称取100 g,将其放在分析筛的最上层,分析筛放在振筛机上,然后使其振动。直到最细的一层筛子物料的质量达到稳定状态为止,约10 min。停止震动后拔下电源,将14层分析筛上物分别于分析天秤上称重并记录。

制粒:试验选用直径为2.5、3.0、3.2 mm的筛片对玉米和小麦进行粉碎,粉碎流程做6次重复。将分别得到的粉碎样品按肉鸭饲料配方制成颗粒料,待测颗粒料品质。

1.3 测定指标

1.3.1 粉碎粒度的计算

按下列公式计算几何平均粒径Xgm和几何标准差

式中:di为第i层筛子上物料颗粒的几何平均直径(μm)=(di×di+1)1/2;

di为第i层筛的筛孔直径(μm);

di+1为比第i层筛子大的相邻筛子的筛孔直径(μm);

Wi为第i层筛子上物料的重量。

1.3.2 粉碎成本的测定

玉米和小麦粉碎过程中记录时间(h)、耗电量(kW·h),粉碎产量(t),用于计算粉碎生产效率(t/h)和单位产量电耗(kW·h/t);

粉碎生产效率(t/h)=粉碎产量(t)/粉碎时间(h);

粉碎单位产量电耗(kW·h/t)=粉碎产量(t)/粉碎耗电量(kW·h)。

1.3.3 颗粒饲料品质的测定

混合均匀度:按GB/5918-1997进行;

含粉率:根据国标GB/T16765-1997;

硬度:参考《饲料分析及饲料质量检测技术》中所示颗粒饲料硬度的测定。

1.4 数据处理

试验数据采用SAS 9.2统计软件中的ANOVA过程进行单因子方差(one-way ANOVA,LSD)分析,Duncan's多重比较检验,P<0.05为差异显著。

2 结果与分析

2.1 筛孔直径对玉米和小麦Xgm的影响

筛孔直径对玉米和小麦Xgm的影响见表1。在该试验条件下,玉米的对数几何平均粒径均随着筛孔直径的增加而变大,并与筛孔直径呈线性关系。粉碎物对数几何平均粒径远小于筛孔直径。筛孔直径显著影响了斜率和截距(P<0.05)。2.5 mm筛孔直径与3.0 mm筛孔直径斜率差异不显著(P>0.05),截距差异显著(P<0.05);2.5 mm筛孔直径与3.2 mm筛孔直径斜率、截距差异显著(P<0.05);3.0 mm筛孔直径与3.2 mm筛孔直径斜率差异显著(P<0.05),截距差异不显著(P>0.05)。

表1 平均几何粒径与筛孔直径的线性回归关系

小麦的对数几何平均粒径均随着筛孔直径的增加而变大,与筛孔直径呈线性关系。粉碎物的对数几何平均粒径远小于筛孔直径。筛孔直径显著影响了斜率和截距(P<0.05)。2.5 mm筛孔直径与3.0 mm筛孔直径斜率、截距差异显著(P<0.05);2.5 mm筛孔直径与3.2 mm筛孔直径斜率、截距差异显著(P<0.05);3.0 mm筛孔直径与3.2 mm筛孔直径斜率、截距差异显著(P<0.05)。

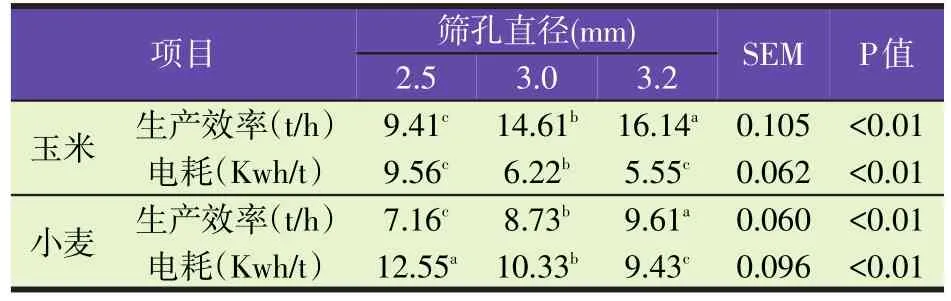

2.2 筛孔直径对玉米和小麦粉碎生产效率和电耗的影响(见表2)

表2 筛孔直径对玉米生产效率和电耗的影响

表2结果显示,筛孔直径对玉米和小麦生产效率和电耗的影响差异显著(P<0.05)。2.5 mm筛孔直径与3.0 mm筛孔直径相比,2.5 mm筛孔直径和3.2 mm筛孔直径相比,3.0 mm筛孔直径与3.2 mm筛孔直径相比,生产效率和电耗差异均显(P<0.05)。

2.3 筛孔直径对颗粒饲料品质的影响(见表3)

表3 筛孔直径对颗粒饲料品质的影响

由结果可知,筛孔直径对颗粒饲料混合均匀度、硬度、含粉率的影响差异显著(P<0.05)。2.5 mm筛孔直径与3.0 mm筛孔直径相比,混合均匀度、含粉率差异显著(P<0.05),而颗粒硬度差异不显著(P>0.05);2.5 mm筛孔直径与3.2 mm筛孔直径相比,混合均匀度、颗粒硬度、含粉率差异显著(P<0.05);3.0 mm筛孔直径与3.2 mm筛孔直径相比,混合均匀度、硬度差异显著(P<0.05),而含粉率差异不显著(P>0.05)。

3 讨论

3.1 筛孔直径对玉米和小麦粉碎粒度的影响

粉碎粒度是指粉碎样品的平均颗粒大小[4]。表示方法主要有锤片粉碎机筛片筛孔直径法、算术平均粒径法、粒度模数与均匀度模数法、筛上残留物百分数法、对数几何平均粒径法(十四层筛法)[5],其中十四层筛分法为主要测定方法,该法优点是可以准确反映样品粒度,同时反映样品粒度的变异情况[6]。

粉碎室中原料在高速旋转的锤片下运动,直到粒度减小到可以通过筛片的孔隙,因此,粉碎粒度和粒度分布取决于粉碎机的转速和筛孔直径[7-8]。王卫国等[9]对玉米、豆粕等7种原料进行粉碎试验,结果显示粉碎筛片筛孔孔径与同一种原料的粉碎物的质量几何平均粒径随筛孔孔径减小而减小,并呈现一定的线性关系。另有试验表明,随筛片直径的加大,粉碎成品变粗,筛孔直径与粉碎粒度的关系大体为:成品平均粒度(mm)=(1/4~1/3)筛孔直径(mm)[10]。本试验中用锤片粉碎机对玉米和小麦在3种孔径(2.5、3.0、3.2 mm)的筛片下进行粉碎,结果再次证明随着筛孔直径与玉米、小麦的Xgm之间的线性关系。

3.2 筛孔直径对粉碎成本的影响

研究表明,粉碎作业中电耗占粉状配合饲料成品总电耗的60%~70%,占饲料厂生产车间总电耗的30%~70%[11-12]。本试验结果表明,不同筛孔下粉碎玉米和小麦,单位粉碎的电耗随筛孔直径减小而增大。王卫国等[13]对麸皮、棉粕、豆粕、玉米、菜粕5种原料进行粉碎的试验得出的结论与本试验一致。王铁良等[19]在对玉米进行粉碎试验的结果表明,降低原料粉碎粒度,会使后续工序制粒的生产率显著提高,但随筛孔孔径的增加,制粒单产耗电量也会显著提高。沈长山[15]在饲料生产中的研究同样表明,锤片式粉碎机可将玉米粉碎到平均粒度为1 000、800、600、400 μm。当粒度从1 000 μm降到600 μm,粉碎能量只是略增,产量也略微下降。但粒度从600 μm再降低到400 μm时,所需能量比粉碎到600 μm的能量要大两倍多,颗粒产量也明显下降。另有报告却报道当粉碎粒度越细时,产量越小,电耗却越大,加工成本也越高[16]。

3.3 筛孔直径对颗粒饲料品质的影响

产品混合均匀度是衡量饲料产品质量评定的一个非常重要的指标。由于饲料混合均匀度能够直接影响饲料的产品质量,直接影响畜禽的生产性能,进而影响养殖的总体经济效益[17]。物料的粉碎粒度大小对饲料的混合均匀度有直接影响。陈道仁[18]研究发现,混合物料的平均粒径越小,颗粒大小越均匀,而混合所能达到的混合均匀度则越高,产品质量越好,且在输送、贮存过程中越不容易产生分级现象。本试验结果与前人基本一致:随粒度的减小,几何标准差的减小,产品的混合均匀度越好,且两者之间具有线性关系(P<0.01),但所有产品混合均匀度≤10%属于允许范围。

原料粉碎粒度越细,粉碎电耗较高,生产效率较低,但原料表面积越大,物料吸收蒸汽中水分越快,有利于调质易制粒成形。但从制粒角度来讲,粉碎的粒度过细,制粒强度高,加蒸汽多,不留意容易堵塞;粒度过粗,则增加环模和压辊的磨损,制粒成形困难,造成物耗大,产量低,颗粒糊化效果不好,颗粒质量也差[15]。本试验发现,随粒度的降低,颗粒料硬度提高,含粉率降低,这与王铁良等[14]和Angulo等[19]研究结论一致。原料粉碎粒度越小,则表面积比较大,可获得较好的调质效果,热变形和糊化充分,同时热和水的渗透充分,压出的颗粒粘接性好,颗粒硬度高、含粉率低、颗粒耐久性高,颗粒质量好[20]。反之热和水分的传递速度较慢,熟化的速率适应不了制粒的要求,从而导致制成的颗粒硬度、颗粒耐久性低,较易破碎,含粉率高[21-22]。但梁明等[23]、Reece等[24]和 Koch[25]的研究表明,豆粕的粉碎粒度对颗粒料的含粉率、稳定度没有影响,可能是由于粉碎不同原料及粉碎条件不同造成的。

4 结论

①筛孔直径能够显著影响玉米、小麦的几何平均粒径,且与筛孔直径呈线性相关;

②筛孔直径减小,明显降低粉碎的生产效率,显著提高饲料加工成本;

③筛孔直径减小,明显改善饲料的混合均匀度,提高颗粒饲料硬度,同时降低饲料含粉率。