物料与锤片的线速差和物料通过筛孔的能力决定了锤片粉碎机的粉碎效果

■王永昌 俞信国 俞 政

(1.国家粮食局无锡科学研究设计院,江苏无锡 214067;2.上海春谷机械制造有限公司,上海 201417)

锤片有筛粉碎机是饲料加工厂的关键设备,是动耗最大的加工设备之一,是影响饲料加工成本的主要因素之一。因此,饲料科技工作者为了提高锤片有筛粉碎机粉碎效率,长期以来进行了大量的研究开发工作,对锤片有筛粉碎机各部结构和参数不断地改进,并取得一定的效果,其研究主要着重于锤片厚度、锤片排列、锤片线速、锤片数量、锤筛间隙、筛孔排列、筛板开孔率,进料方式、粉碎室形状、粉碎室设置多腔及吸风的风量和风压等结构与参数的试验。以上所有的研究基本上环绕着以下几个方面展开。

①破坏环流层:粉碎室内旋转物料受离心惯性力作用下形成环流层,使细小物料不能靠近筛面,见图1,不利于粉碎颗粒已达到细度要求的物料通过筛孔。该研究基点是提高物料通过筛孔的概率,当环流层受到破坏或干扰,使细小物料易靠近筛面和筛孔,有利于细小物料通过筛孔,来提高粉碎效率,如水滴形粉碎室、不等距的锤筛间隙和粉碎室下端设置挡块等结构。

图1 粉碎室内旋转物料的环流层

②撞击物料均匀分布于轴向:粉碎室内物料沿轴向分布均匀,使每个锤片撞击的物料数量均匀,减少物料的撞击厚度过厚后影响对外层物料的撞击力,有利于获得锤片与物料的较强撞击力,来提高粉碎效果。如锤片排列、粉碎室设置多腔及进料方式等结构。

③提高锤片与物料的撞击力:提高锤片对物料的撞击力有利于物料粉碎。如锤片线速、锤片厚度等。一般情况下提高锤片线速,物料与锤片线速差也有所提高,也增加了撞击力;选用薄锤片,提高了单位面积的撞击力,实质是提高了物料易破碎的剪切力,从而提高了锤片粉碎机的粉碎性能。

④改善吸风系统:物料通过筛孔需有足够大的动压(物料穿孔速度)和静压(物料穿孔的作用力)即风量和风压。吸风是有助于物料通过筛孔,特别是对细小物料穿过环流层贴近筛面通过筛孔,提高了锤片有筛粉碎机的粉碎效率。为此,合理配制吸风系统的风量、风压及提高筛板有效的开孔率,即可降低吸风的阻力,增加了吸风的风量和提高了有效的风压,并确保物料的穿孔速度及提高了物料通过筛孔的作用力来提高粉碎效果等。

以上的各种措施都能有效地提高锤片有筛粉碎机的粉碎效率,但以上各项措施中大多不能主动地提升物料与锤片撞击时的线速差,因此,该措施只能提高粉碎效率5%~15%之间。能否更有效和更大幅度地提高锤片有筛粉碎机的粉碎效率,国内饲料行业内极少见到有此报道。而上海春谷机械有限公司经过30余年不懈的努力,经过三个不同阶段的试验研究(筛面振动、减速挡块及开刃锤片),其结构的改进并分别获得了三次粉碎效率均提高20%以上,较大幅度地提升了锤片有筛粉碎机的粉碎效率。现就三次结构的试验研究,作如下分析。

1 影响锤片有筛粉碎机粉碎效率的因素

影响有筛锤片粉碎机粉碎效率主要取决于以下两个因素:

①取决于物料粉碎后达到所需粒度即粉碎,这是确保粉碎效率基础;

②取决于已达到粉碎粒度的粉料能否迅速通过筛孔即过筛,这是确保粉碎效率的关键。

两者都是影响粉碎效率的主要因素,在筛面振动、减速档块及开刃锤片三个不同阶段的试验研究中:定锤减速挡块及开刃锤片是影响粉碎,能有效地提高物料与锤片的线速差,能较大幅度地提高锤片对物料的撞击力,使锤片粉碎机的粉碎效率得到极大地提升;筛面振动及吸风是影响物料过筛的能力,筛面振动和吸风不仅能有效地破坏粉碎室内高速旋转的物料环,同时增加了物料颗粒通过筛孔的作用力。因为任何物体的运动均是力的作用,现就影响粉碎和过筛两个环节,主要从作用于物料上的力来进行讨论。

2 粉碎

锤片对物料的粉碎,属撞击粉碎,该撞击粉碎大多属正碰撞(包含同向追逐碰撞,锤片与物料的碰撞属同向追逐碰撞)。其撞击力取决于两者的相对速度、两者质量和两者碰撞时间等因素。因两者的质量和碰撞时间是基本恒定的,因此,两者撞击力就决定于两者的相对速度,当锤片和物料的相对速度大,即增加了锤片和物料的线速差,也就增加了锤片和物料的撞击力,提高了锤片粉碎机的粉碎效果。采用定锤减速挡块和开刃锤片(开坡口锤片),就能较大幅度地提高锤片和物料的相对速度即线速差,为此,撞击力亦能较大幅度的提升,使锤片有筛粉碎机的粉碎性能就能得到较理想的效果。

2.1 定锤减速挡块的设置

常用锤片有筛粉碎机作业时,物料与锤片撞击后,物料刚离开锤片时的速度,接近锤片旋转时的线速达80~90 m/s,随后因其他阻力影响,使物料旋转线速有较大的降低,因大量物料(包括达到粒度和未达到粒度)尚未通过筛孔,并形成了贴紧筛面的旋转料环,其旋转料环的线速一般稳定在55~65 m/s左右。当在粉碎室内设置静止的定锤减速挡块见图2,定锤减速挡块具有两次撞击粉碎的作用,同时有助于达到粒度要求的物料穿过料环贴近筛面而通过筛孔。

图2 粉碎机的减速挡块

2.1.1 静止的定锤减速挡块第一次与物料环撞击,此时55~65 m/s高速旋转的物料环与静止定锤减速挡块相向撞击,因其线速差是锤片与物料环的线速差2倍左右,因锤片与旋转物料环的线速差仅为25~35 m/s左右。为此,料环与静止定锤减速挡块撞击力2倍于锤片与旋转料环的撞击力,如同等颗粒径的物料粉碎,料环与静止定锤减速挡块的粉碎优于锤片与旋转料环的粉碎。

2.1.2 定锤减速挡块第二次撞击粉碎,从图2不难看出,当旋转料环撞到静止的减速挡块后,颗粒物料旋转速度从55~65 m/s瞬间降至零或反向运动,从而大大降低了撞击物料的旋转速度。此时,后面的锤片仍在80~90 m/s高速下运转,从而提高了锤片与物料的相对速度。亦就增加了物料与锤片的撞击力F=mV/t,V为锤片与物料之间的相对速度,撞击力与两者相对速度成正比,相对速度大即锤片与物料的线速差大,定锤减速挡块使物料与锤片第二次撞击力,提升至3倍于无定锤减速挡块粉碎机锤片与旋转料环的撞击力,使锤片对物料的粉碎效果得到更大的提升。

2.1.3 定锤减速挡块第三个作用:因粉碎机转子具有一定的风机效应,但风量和风压很低,风压仅为100~120 Pa,其风力和穿筛孔的风速不足以使大量物料通过筛孔。物料受旋转锤片打击后产生高速旋转作用力,使物料作高速旋转,旋转物料受离心惯性力作用,促使物料密度增加并贴近筛面形成旋转料环,高速旋转料环的运动几乎垂直于筛孔在运动,同时粗粒贴近筛面,细粒在料环内部远离筛面,形成了不利于物料过筛的旋转料环。颗粒物料穿过筛孔的作用力,主要是吸风系统的风压1 000~2 000 Pa和风量0.75~1.0 m3/(min·kW)约使物料具有4.0~7.5 m/s穿过筛孔的速度,对筛板开孔率低需取高值。当高速旋转料环的与静止定锤减速挡块撞击后,干扰了物料颗粒外粗内细分层状态,降低了撞击料环的密度,在风压和风量的作用下,有利于料环内层的细颗粒穿过料环贴近筛面而通过筛孔。

为此,配有定锤减速挡块更有利于提高锤片有筛粉碎机在粉碎室内的粉碎效率和物料通过筛孔的能力,因此,定锤减速挡块的设置,在既提高了粉碎效果,又有助于物料过筛孔,定锤减速挡块经试验,其粉碎性能比无定锤减速挡块的锤片有筛粉碎机提高25%以上,提高粉碎效果较为显著,见表1。

表1 粉碎机有无定锤减速挡块的粉碎能力的性能

2.2 开刃锤片

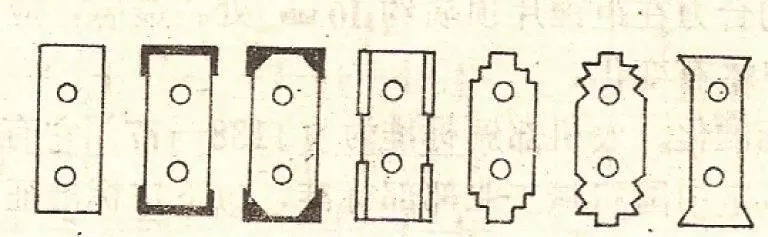

现有国内外锤片有筛粉碎机使用的锤片,如图3所示。

图3 常用锤片的主要结构

图3中的锤片在与物料撞击后,不能改变物料的飞行方向和周向飞行速度。其的运动方向为锤片旋转的切线方向飞行,如图4。此时,物料撞击后刚离开锤片的速度,接近锤片旋转时的线速。

图4 锤片未开刃物料撞击后的运行方向

图5 开坡口锤片示意图

如将锤片端面改为坡口结构,如图5,改进后的锤片,使锤片与物料撞击后,物料不再按锤片撞击点切线方向飞行,将偏离锤片切线方向飞行及物料周向线速将有较大幅度的降低。为此,改进后的开刃锤片,具有如下特点:

2.2.1 当锤片厚度转角处开刃即开坡口,如坡口斜度为45°(30°)为例,使锤片(厚度为6 mm)端面的撞击面积有较大幅度的增加,达30%~50%以上,见图5,此时,等同于采用了厚锤片来粉碎物料,提高了粉碎能力的特性;

2.2.2 由于锤片厚度方向可不全开刃(开坡口),还可留有1~2 mm直边,见图5,带有1~2 mm直边,等同于采用了高粉碎效率的薄锤片来粉碎物料。使其具有较强的剪切力,亦就提高了粉碎效率。因该薄锤片在厚锤片已成一体,所以,改善了以往薄锤片不耐磨的缺陷。

2.2.3 锤片在前进方向开刃(开坡口),物料撞击后,物料运动方向与尚未开坡口的锤片相比,不仅可改变飞行方向,而且使物料周向的飞行速度比无坡口锤片周向飞行速度要低,使物料与旋转的锤片周向线速差有较大幅度提升,其粉碎效果亦就能提高。

2.2.4 锤片作业时,锤头全部挤压在旋转物料环之中,锤片开刃(开坡口)后,锤片与物料撞击后,物料周向旋转飞行速度将降低30%~50%,即锤片与物料的相对周向速度降低30%~50%。此时,物料旋转速度降低,其离心惯性力下降,物料环的密度亦就降低,物料对锤片的正压力亦就降低。而锤片磨损取决于两者之间的摩擦力和两者的相对速度。开刃(开坡口)锤片后,两者之间的摩擦力和两者的相对速度均下降,必然使得锤片磨损大为改善。

2.2.4.1 当锤片开刃坡口斜度为45°时,锤片和物料的线速差:根据锤片有开刃坡口时,物料运动分析得,物料与锤片撞击后,物料偏离无坡口时运动轨迹,物料运动方向为垂直于坡口面,锤片切向线速将下降30%。锤片带坡口后,物料切向线速从55降至35 m/s,当锤片线速为90 m/s,锤片和物料的线速差从35 m/s提高到55 m/s。为此,锤片开坡口后,物料与锤片的撞击力F=mv/t将提高30%,粉碎效果亦将有明显提高。

2.2.4.2 当锤片开刃坡口斜度为30°时,锤片和物料的线速差:物料与锤片撞击后,物料切向线速降为25 m/s,锤片和物料的线速差增至65 m/s,撞击力增加47%,粉碎效果提高的更为明显。从上可看出:锤片开刃(坡口)能有效提高锤片有筛粉碎机的粉碎效率。

2.2.5 开刃(带坡口)锤片的使用效果,开刃锤片见图6,已经过近一年多生产性试验,其主要效果如下:

图6 开刃(坡口)锤片

粉碎物料品种:玉米(水分为16%),筛孔为1.5 mm,配用功率90 kW。

纯开刃锤片(带坡口)生产能力可提高25%以上见表2。

2.2.6 锤片使用寿命:因开刃(坡口)锤片后,物料线速降低30%~50%,同时采用碳化钨堆焊耐磨处理,锤片寿命明显比一般高速物料,有大幅度增加。如采用优质的碳化钨堆焊,锤片使用寿命将提高3倍。见表2。

锤片开刃(坡口),特别是锤片开刃(坡口)与定锤减速挡块组合使用粉碎效果更为明显,因开坡口的锤片能将物料推向减速挡块区域,进一步增加锤片与物料的线速差,使粉碎机产量的提高更为显著,达50%以上。是一项提高锤片有筛粉碎机的粉碎效率、降低锤片磨损的有效措施,是最为经济、最为有效的新途径,是一项具有节能、低碳和环保的新技术。

表2 开刃锤片与通用锤片粉碎性能

锤片开刃(坡口)和定锤减速挡块等技术在微粉碎上应用,虽有较好的效果,但仍有有关问题需解决,如提高摩擦粉碎的功能,现作分析:

经计算物料在锤片有筛粉碎机的粉碎室(筛孔Φ1.5 mm以下)内平均停留时间约为30~40 s左右,从进粉碎室到通过筛孔,物料平均被锤片(不包含定锤)的撞击次数约32~40次左右。每排锤片的总宽度占粉碎室宽度的10%~20%。所以,粉碎室内单位时间内,物料受锤片撞击粉碎的比例仅为10%~20%以下。其他部分的物料靠近筛面时,有一定的摩擦粉碎作用。所以,锤片有筛粉碎机属粉碎效率较低的粉碎机械。

对于低效率的粉碎机械,提高每次撞击效果显得十分重要。如采用能提高粉碎效率在25%以上的定锤减速挡块和开刃锤片等措施是有效的、可行的。明显增加了动锤的打撞击力和定锤对物料的打撞击次数,同时动锤和静锤片处在高速旋转的物料环之中,并作高速旋转运动,提高锤片等构件的侧面的粗糙度,有利于增加物料与锤片等构件之间的摩擦粉碎能力。

现定锤减速挡块和开刃锤片等锤片与物料撞击力有很大提高,同时又增加了定锤与物料的打击次数,粉碎的效率虽有较大幅度的提高,但并非按该撞击粉碎能力的比例相应增加。

主要原因:现主要用于微粉碎为主,粒度要求达到0.2 mm以下。一般粉碎机物料与锤片撞击后的粒度只能在0.3~0.35 mm左右。要粉碎粒度达到0.3 mm以下,靠锤片撞击就较难达到。需靠摩擦粉碎来完成0.2 mm以下的粒度,现采用了开刃锤片和定锤减速挡块,粉碎粒度可降到0.25 mm左右,开刃锤片和定锤减速挡块,在粉碎过程中0.2 mm以下的粒度亦能产生一部分,但绝大部分0.2 mm以下的粒度仍然要靠摩擦粉碎来完成。

整粒物料的破坏力,因作用力方式不同而不同,物料的作用力可分为挤压应力、剪切应力和切削(即磨削和摩擦)应力。三者关系为,压应力约为剪应力的2.5倍,压应力约为切削应力的4.5倍。说明切削力最省力,最易破碎物料。所以现在的锤片有筛粉碎机,切削粉碎的功能较差,如提高切削粉碎,其粉碎效果将有更大幅度的提高。

轻质物料难以粉碎如麸皮的破坏应力是麦粒压应力的2~2.5倍,是胚乳压应力的3.5~4.5倍。为此,轻质物料更应采用切削的摩擦粉碎才能有效地提高其粉碎效果。

从上分析可知,现具有定锤减速挡块及开刃锤片有筛粉碎机,筛孔在Φ1.0~Φ1.2 mm以下的物料粉碎,虽获得其他粉碎机不能达到的粉碎效果,但在摩擦粉碎的功能基本没有提高。如摩擦粉碎有进一步的提升,粉碎的效率将更大幅度的提高。为此,须提升锤片有筛粉碎机摩擦粉碎的效果,才会使锤片有筛粉碎机有更大的提升空间。

3 过筛

粉碎室内达到粒度的粉料应尽早通过筛孔,否则已粉碎的物料再次与锤片撞击再粉碎,此时,该粉碎所做的功均为无用功。实际有筛锤片粉碎机往往已粉碎的粉料不能迅速通过筛孔,引起已达到粒度的粉料仍在粉碎室内过度粉碎,使平均粒度变小,同时影响到尚未粉碎到粒度要求物料的粉碎。这是影响有筛锤片粉碎机粉碎效率的主要因素之一,提高过筛能力亦是提高粉碎效率的关键因素之一。如仅提高粉碎室内的粉碎效果,而没有提高物料通过筛孔的有效措施,提高粉碎效率往往是有限的。

影响有筛粉碎机过筛能力的主要因素:

①筛板:开孔率、筛孔的排列、孔形和筛板运动;

②吸风:吸风的风压、风量即筛板内外的静压差和穿孔速度;

③破坏料环:有效地破坏料环使粉碎物料密度有所下降,使小颗粒在吸风作用下易接近筛面,有利于粉碎物料通过筛孔。

因筛板开孔率、筛孔的排列和孔形影响粉碎效果,主要取决于筛孔的排列设计及冲孔筛机的技术水平,故现不作讨论。现仅对筛面振动和吸风等对粉碎效果影响进行分析。

3.1 筛面振动

粉碎室内物料受高速旋转锤片的影响,物料亦作旋转运动,旋转运动的物料受到离心惯性力的作用,便产生自动分级,颗粒大、密度重在外层,紧靠筛面;颗粒小、密度轻则反之。同时有部分与孔径接近的颗粒有可能堵塞筛孔,这就影响到粒度物料的过筛能力,而且孔径越小影响越大,孔径大时提高过筛能力有限。振动筛面是破坏料环、清理堵塞的筛孔和提高物料过筛能力的行之有效的措施,特别对小孔径筛孔、黏性、油性和纤维型物料更为有效。

筛面振动就是使筛面产生激烈振动,该筛面振动具有如下特性:

3.1.1 破坏料环

物料在粉碎室内高速旋转产生的自动分级,物料在筛面振动时,增加了物料之间的松散度和物料的翻动能力增加,小颗粒在吸风力的作用下,使小颗粒物料从料环内部穿过大颗粒层与筛面接触,就增加了过筛的机遇,亦就提高粉碎效率。

3.1.2 清理堵塞筛孔

粉碎机筛孔在Φ1.0 mm以下、黏性、油性和纤维型物料,在粉碎作业后将有15%~20%以上的筛孔被堵塞,振动力向筛内时,对略大于筛孔易堵塞筛孔的颗粒物料,筛面振动能有效地清除筛孔的堵塞物料,确保筛孔出料的畅通。当筛孔一旦堵塞,表现为筛板的有效开孔率下降,则吸风阻力增加。此时,风机工作点必然向特性曲线的左边移动,使风量下降。如筛孔堵塞较高时,最终使风量和风压均降低,使风机不能在粉碎机所需的风量和风压下运行,必然影响粉碎机的粉碎能力。

3.1.3 提高物料通过筛孔的能力

筛面振动的方向与物料过筛孔的方向一致时,振动力向筛外时,增加了筛孔内物料向外的作用力,从而加速了筛孔内的物料通过筛孔的能力,提高了粉碎效率。

从某种意义来看,衡量现代锤片有筛粉碎机的优劣,筛板是否运动是极为重要标志之一,而传统的粉碎机筛板几乎全部为静止的。所以,粉碎效率的提高受到较大的限制,虽然经过研究人员的努力,大多措施提高粉碎效率仅在10%以内。而振动筛面,使粉碎机的粉碎效率有较大幅度的提高,产生了新的飞跃。使筛孔在0.8~0.5 mm以下及高黏性或高纤维物料时,一般锤片有筛粉碎机都无法粉碎作业时,而带振动筛面锤片有筛粉碎机却能正常作业,见表3。

表3 锤片有筛粉碎机筛面振动与不振动的粉碎性能(t/h)

3.2 吸风

吸风是有利于粉碎室内已粉碎到粒度的物料通过筛孔,吸风对锤片有筛粉碎机的粉碎效率影响较大,一般筛孔为Φ2 mm时影响率为15%~20%以上。吸风影响粉碎效率的实质,就是吸风过程中风量通过筛孔后在筛板内外形成压力差和风穿过筛孔的速度,两者都是增强了物料穿过筛孔作用力,并与旋转料环离心惯性力共同作用下,使已粉碎到粒度的物料通过筛孔,有助于有筛粉碎机粉碎效率的提高。锤片有筛粉碎机的吸风效果主要取决于锤片有筛粉碎机筛板内外的静压差,即筛板处的吸风阻力和吸风的风量在筛孔内的风速即筛孔处的动压。现就吸风系统对风量和风压的分析讨论。

3.2.1 风量

风量是吸风系统的重要参数之一,风量大小决定了风穿过有筛粉碎机筛孔的速度,而风穿过筛孔的速度与物料穿过筛孔紧密相关,风量影响着有筛粉碎机的粉碎效率。

国内现有资料(非微粉碎系统)风机配制常用以下经验数据:

① 按功率大小来选择风机:0.5~0.75 m3/(min·kW),国外有些公司配风量0.9~1.25 m3/(min·kW)。

如有筛锤片粉碎机配用动力90 kW,所配吸风量为:90 kW×0.5~0.75 m3/(min·kW)=45~67.5 m3/min;

②按筛板面积来确定吸风量,其配用风量35~45 m3/(m2·min),水滴形有筛锤片粉碎机的筛板面积计:如90 kW有筛锤片粉碎机筛板面积一般为1.42 m2左右,所配吸风量为49~63 m3/min。其穿孔速度为2.57~3.5 m/s。

无论是以功率来配制吸风量,还是以筛板面积来配制吸风量,两者配用风量的经验数据来看基本是一致的。但该风量的经验数据仅适用于中等粒度粉碎的吸风参数,即筛板孔径在Φ2 mm以上是基本可行,对孔径在Φ2 mm以下吸风量的配制,大多认为如仍采用上述参数来配制风量,就不能满足高效粉碎的要求,风量配制应有所增加。大多按0.9~1.25 m3/(min·kW)配风量更为合理。不难看出配制合理风量是提高粉碎机的粉碎效率的有效措施。

但应指出当增加风量后,必须同步增加风压,因风量增加即引起穿过筛孔速度提高,筛板的吸风阻力就增加,为此,要求风机风压提高相应值。如不提高风压仅提高风量,穿过筛孔速度提高,筛板的吸风阻力就增加后,风机在特性曲线上的工作点就会自动左移,即使风机的风压和风量均下降,使筛板内外静压差降低,从而降低了物料通过筛孔的主要作用力,影响了锤片有粉碎的粉碎效率,说明锤片有筛粉碎机的风量和风压必须正确选择。

3.2.2 风压

风压是吸风系统的另一个重要参数。锤片有筛粉碎机吸风风压的确定,是由喂料器进风口的吸风阻力、粉碎室吸风阻力 (含粉碎室内的转子、物料的阻力和风量通过粉碎机筛孔时的阻力等)和其他管道等的吸风各部的局部阻力之和。其中粉碎机筛孔的吸风阻力,是影响粉碎机效率的最关键的因素之一,占粉碎机吸风阻力的50%以上。每部分的吸风阻力均与吸风的风量有关,而粉碎机筛孔的吸风阻力与筛板的开孔率和吸风风量有关,实际就是风量通过筛孔的风速有关,即穿孔速度,一般锤片有筛粉碎机的穿孔速度4~7.5 m/s。穿孔速度高、孔径小或筛孔堵塞,则吸风阻力大,同样筛孔堵塞,表现为筛板的有效开孔率下降,则吸风阻力增加,要求提高风机风压才能正常作业。一般锤片有筛粉碎机吸风风量和风压的配制均未考虑筛孔堵塞问题。为此,锤片有筛粉碎机吸风风量和风压的配制问题进行讨论。

锤片有筛粉碎机的吸风风量和风压的配制,现均随筛孔孔径减少而增加。现就对同一台锤片有筛粉碎机配有筛孔Φ1.0、Φ1.50 mm和Φ2.5 mm时吸风风量和风压的配制问题作如下分析:

在吸风量相同时,粉碎机筛板筛孔的吸风阻力系数ξ经测定和计算筛孔Φ2.5 mm时,筛板开孔率为35%、筛板吸风阻力系数ξ为60左右;筛孔Φ1.5 mm时,筛板开孔率为22%,粉碎机筛板吸风阻力系数ξ为90左右;筛孔Φ1.0 mm时,筛板开孔率为18%,粉碎机筛板吸风阻力系数ξ为120左右。

为了便于分析,不考虑其他结构产生阻力的影响,不同筛孔时粉碎机筛板吸风阻力计算:

设筛板直径1.1 m、宽度0.55 m、包角270°、如风机的风量2.0 m3/s、风机的风压为:

①筛孔Φ1.5 mm时开孔率为22%,风量2.0 m3/s,碎机筛板有效面积:3.14×1.1×0.55×0.22×270/360=0.313(m2)。

粉碎机筛板未考虑筛孔堵塞时的穿板风速:Q/F=2.0/0.313=6.39(m/s),筛孔Φ1.5 mm时粉碎机筛板理论吸风阻力:

说明选用风机的风量和风压是符合该粉碎机的吸风要求的,风机就会在特性曲线的最高工作点上运行,见图7。

②当筛孔为Φ2.5 mm时,开孔率为35%,该风机是否符合要求:

粉碎机筛板有效面积:3.14×1.1×0.55×0.35×270/360=0.498(m2)。

粉碎机筛板穿孔风速:Q/F=2.0/0.498=4.0(m/s),如风量仍为2.0 m3/s,筛孔Φ2.5 mm时粉碎机筛板理论吸风阻力:

如物料流量不变化,当粉碎机筛板开孔率增加或孔径增大则吸风阻力明显减小,实际此时风机工作特性曲线会自动右移动,风量必然增加,筛板穿孔风速将在原基础上会提高,此时,风通过筛孔的阻力亦增加,特性曲线从右移的工作点自动再向左移动。风机的风量与风压处在新的平衡状态下运行,为此,风机将在不经济状态下运行。为此,增加物料流量,使吸风阻力增加,风量随即减小,同时筛孔穿孔速度可回归到原来的穿孔速度,吸风阻力亦就降低。此时,就说明提高筛板开孔率和增大筛孔,是提高粉碎机生产能力能的有效措施。

图7 风机特性曲线

③筛孔为Φ1.0 mm时,开孔率为18%,该风机是否符合要求。

碎机筛板有效面积:3.14×1.1×0.55×0.18×270/360=0.256(m2)

粉碎机筛板未考虑筛孔堵塞时的穿板风速:Q/F=2.0/0.256=7.81(m/s),筛孔Φ1.0 mm时粉碎机筛板理论吸风阻力:

如物料流量不变化,粉碎机筛板因开孔率降低或孔径减小,则吸风阻力明显增大,实际风机在特性曲线自动向左移动,风量必然减少,筛板穿孔风速降低,则风通过筛孔的阻力亦减小,风机的风量与风压处在较低状态下运行。此时,风机的风量与风压是在吸风阻力大的状态下运行,只能减小物料流量,物料流量减小后,吸风阻力将会降低,并达到新的平衡。为此,物料流量降低时,亦就是说明低开孔率和筛板小孔径时,使粉碎机生产能力将下降。要使筛板低开孔率和小筛孔在具有高粉碎能力,应主要是提高风机的风压,风量可不必提高为宜,只是较为经济的措施,如风量再增加,则风压更要提高,此时,风机将在极不经济状态下运行。

从上分析可看出:当风机确定后,风机作业时风量和风压,随作业状态变化而变化,即风量和风压随筛板的开孔率和筛板孔径不同而不同,当筛板开孔率低和筛板孔径减小时,则吸风阻力系数明显增加,粉碎能力下降,此时要提高粉碎机的粉碎能力,主要增加因穿孔速度提高而产生的阻力即增加该值的风压,而风量可不增,以获得风机最经济下运行。当筛板开孔率高和筛板孔径提高,则反之。

对锤片有筛粉碎机如采用了筛面振动、定锤减速档块、开刃锤片配制合理的吸风等结构和技术组合配套使用,其粉碎效果将有更大幅度的提升,见表4。

表4 不同结构的锤片有筛粉碎机的主要性能

从表4中可看出,锤片有筛粉碎机增设定锤减速挡块、开刃锤片和筛面振动配上良好吸风等结构,其粉碎总效率可提升100%,锤片寿命可提高3倍。从而说明以上措施是行之有效的,是节能、低碳、环保新措施。

4 结论

4.1 提高锤片有筛粉碎机的粉碎效率,从以上撞击力的分析以玉米为基准,如其他轻质为料,则相同条件下,粉碎粒度还将粗一些。当筛孔小于Φ1.5 mm和粉碎轻质物料时,更适合采用定锤减速挡块、开刃锤片和筛面振动配上良好吸风等结构。就是提高锤片与物料撞击的线速差和锤片和物料的撞击力,同时使小颗粒易穿过料环靠近筛面和穿过筛孔,有利于较大幅度地提高粉碎效率。

4.2 单项结构的改进均能提高粉碎效率在20%~25%以上,如所有技术组合配套使用,其粉碎效率可提高到100%。

4.3 为了使锤片有筛粉碎机的生产能力再有所提高,增加摩擦粉碎的功能是有效措施,还能在现有高粉碎效率的基础上,使锤片有筛粉碎机的生产能力还有提高的余地。

从多种有效的因素同时入手,才能获得最佳的提高粉碎效果,并获得节能、低碳、环保技术措施,是使现有的锤片有筛粉碎机性能得到较大的飞跃,使锤片有筛粉碎机获得新的生命力。