冷变形316不锈钢在高温水中的应力腐蚀开裂行为

冷变形316不锈钢在高温水中的应力腐蚀开裂行为

杜东海1,陆辉1,陈凯1,张乐福1,石秀强2,徐雪莲2

(1.上海交通大学 核材料腐蚀性能研究联合实验室,上海200240;2.上海市核电工程重点实验室,上海200233)

摘要:对不同冷变形量的核级316和316L不锈钢在高温水中的应力腐蚀开裂(SCC)行为进行了研究。通过试验,对溶解氧、氯离子和温度对裂纹扩展速率的影响进行了深入探讨和分析。试验结果显示,溶解氧和氯离子能明显加快材料的应力腐蚀开裂速率。当水化学条件一致时,325 ℃时的裂纹扩展速率较288 ℃时的裂纹扩展速率高。

关键词:应力腐蚀开裂;冷变形;溶解氧

中图分类号:TL341 文献标志码:A

收稿日期:2014-08-01;修回日期:2015-01-19

基金项目:大型先进压水堆核电站重大专项资助项目(2011ZX06004-009-0601)

作者简介:杜东海(1987—),男,山东菏泽人,硕士研究生,核能科学与工程专业

doi:10.7538/yzk.2015.49.11.1977

Stress Corrosion Cracking Behavior of Cold-deformed 316 Stainless Steel

in High Temperature Water

DU Dong-hai1, LU Hui1, CHEN Kai1, ZHANG Le-fu1, SHI Xiu-qiang2, XU Xue-lian2

(1.CorrosionLaboratoryforNuclearPowerMaterials,

ShanghaiJiaoTongUniversity,Shanghai200240,China;

2.ShanghaiKeyLaboratoryforNuclearPowerEngineering,Shanghai200233,China)

Abstract:The stress corrosion cracking (SCC) behaviors of different deformations of cold-deformed nuclear grade 316SS and 316L SS in high temperature water were studied. The effects of dissolved oxygen, Cl- and temperature on the crack growth rate were analyzed detailedly. Test results show that dissolved oxygen and Cl- can significantly increase the crack growth rate of the material. Moreover, the crack growth rates are faster at 325 ℃ than that at 288 ℃ when water chemical conditions are the same.

Key words:stress corrosion cracking; cold deformation; dissolved oxygen

早期,材料的敏化是沸水堆(BWR)中结构材料老化失效的主要原因之一。但随着BWR采用通氢技术后,由敏化引起的材料老化失效数量越来越少[1-8]。而在核电厂内,由材料的冷变形及焊接收缩应变引起的材料断裂失效事件却越来越多。例如,BWR一回路中的再循环管道316L不锈钢的冷弯弯头、焊接接头和堆芯围板的焊接部分都出现了严重的应力腐蚀开裂(SCC)[9-12]。国外实验室的应力腐蚀实验研究数据表明,未敏化的奥氏体不锈钢304、304L、316、3016L、347在发生冷变形后有较高的应力腐蚀敏感性[13-14]。

因此,本文对反应堆内冷变形材料在正常水化学条件和偏离正常水化学条件下的裂纹扩展速率的研究,能为核电厂提供材料老化管理依据,对核电站的安全裕度和残余寿命评价,保障现役核电站安全运行有重要的现实意义。

1材料和试验

1.1材料

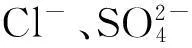

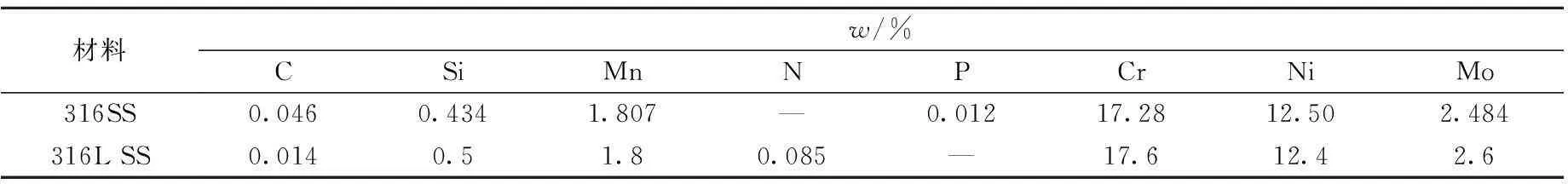

本试验使用的两个试样Y4、1023均为锻造后固溶处理的316不锈钢,材料成分列于表1。材料的具体种类为316不锈钢(316SS)和316低碳钢(316L SS),两种材料都有整体的冷变形。316SS为核级一回路锻造成型辅助管道,试样取自弯头处(固溶处理后冷弯成形,图1a),冷变形量约为10%。316L SS也是核级用材,于140 ℃下轧制,厚度减薄量为21%。两个试样的具体取样方式示于图1,机加工成厚度为0.5英寸(0.5T CT)的标准紧凑拉伸试样,试样编号分别为Y4-316SS和1023-316L SS。试样两侧加工出深度为试样厚度5%的侧槽,以引导裂纹扩展。

1.2试验条件

试样与加载销钉、夹具之间,信号线与不锈钢贯穿件之间分别使用高温陶瓷和聚四氟乙烯管进行绝缘隔离。试样上共焊接3对铂丝信号线,其中1对提供稳定的直流电,另外2对用于测量试样上的电压降信号。具体的试验方法、信号测量原理和注意事项参见文献[16]。

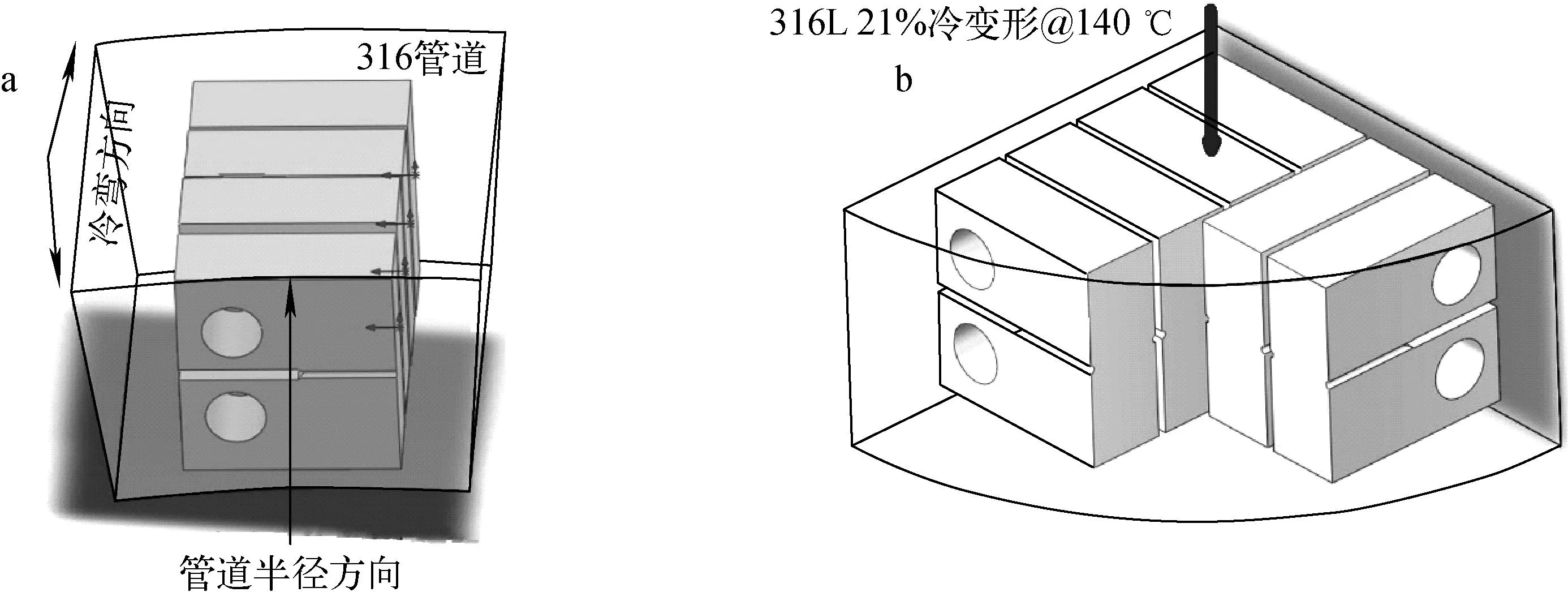

应力腐蚀试验过程中,动态循环的水回路(图2)保证回路内稳定的水化学环境。在线仪表监测回路内高压釜进出口的电导率以及进口处水(25 ℃)中的溶解氧。循环水的流动速率为6 L/h,即高压釜内的水更换速率为2次/h。试验中,纯水中进口水的电导率一直维持在0.06 μS/cm附近,出口水电导率会因水中溶解氧含量的不同而在0.08~0.15 μS/cm范围内变化。加入30 ppb Cl-溶液时进口水电导率维持在0.376 μS/cm,出口水电导率在0.43~0.67 μS/cm之间变化。釜内温度波动控制在±0.1 ℃内,压力波动控制在±0.15 MPa内。

表1 316SS和316L SS材料的化学成分

a——316SS取样;b——316L SS取样 图1 试验材料的取样方式 Fig.1 Sampling way of testing material

图2 带高压釜和拉伸机的试验水回路 Fig.2 Schematic of water loop with autoclave and electro-mechanical tensile machine

1.3试验步骤

在空气中疲劳,使用稍小于应力腐蚀试验使用的K(应力强度因子)值,半正弦波加载。在试样上预制出长度为0.5~1 mm的疲劳裂纹。预制裂纹结束后将试样转入高温高压的水环境中,使用梯形波进行疲劳裂纹的过渡,K值和应力腐蚀的值相同,频率依次降低为0.1、0.01、0.001 Hz。当频率降至0.001 Hz并维持相当长的一段时间后,开始在最大载荷时保持9 000 s。过渡完成后转换为静态的恒K加载方式,进行应力腐蚀试验。试验结束后,将试样在空气中以疲劳加载的方式拉开,使用光学显微镜和扫描电镜(SEM)观察试样的断口形貌。

2试验结果

2.1裂纹扩展速率曲线

为研究Cl-在不同溶解氧条件下对裂纹扩展速率的影响,首先需得到材料在高纯H2(1.58 ppm)和2 ppm O2条件下的裂纹扩展速率。316SS的裂纹长度随时间的变化规律示于图3。试验之初得到,材料在含2 ppm O2的水中的裂纹扩展速率为6.09×10-7mm/s(140~245 h)。通入高纯H2时,材料的裂纹扩展速率为3.41×10-8mm/s(890~1 153 h),当加入30 ppb Cl-后裂纹扩展速率小幅增加到8.41×10-8mm/s。保持水中Cl-含量不变,改变水中溶解氧含量为2 ppm后,材料的裂纹扩展速率迅速上升到1.1×10-6mm/s。保持水中Cl-含量不变,进行重复试验。裂纹长度变化曲线显示,相同条件下前后两个阶段的裂纹扩展速率几乎一致,说明试样裂纹扩展速率的重现性非常好。

图3 Y4-316SS的裂纹长度随时间的变化 Fig.3 Crack length of Y4-316SS vs time

为研究Cl-在不同溶解氧条件下对裂纹扩展速率的影响,通过重复试验得到材料分别在2 ppm O2和1.58 ppm H2条件下的裂纹扩展速率。试验结果显示,316L SS的裂纹长度随时间变化的曲线(图4a)和316SS的类似。通入H2后扩展速率降低,说明材料经H2除氧能缓解其应力腐蚀开裂。370 h后向回路中添加30 ppb的Cl-,改变水中的溶解氧含量,试验结果与不含Cl-时的变化规律一致。只是当水中含30 ppb Cl-时,裂纹扩展率明显高于对应溶解氧条件下的扩展速率。降低试验温度至288 ℃,重复325 ℃的试验,结果示于图4b。在相同溶解氧和Cl-含量的情况下,288 ℃时材料的裂纹扩展速率明显低于325 ℃时的裂纹扩展速率。

2.2断面观察

试验结束后,使用SEM拍照,观察两个试样的断口形貌(图5)。Y4-316SS在应力腐蚀阶段的开裂方式为沿晶开裂,断面光滑。而1023-316L SS以沿晶穿晶开裂混合,断面粗糙并有破碎的晶粒。同样的试验条件,断口的形貌却有较大的差别,这应与材料的冷变形量不同有关。冷变形会增加材料的位错密度,造成材料应变的不均匀。冷变形量较小时,在晶界处易产生应变集中,这种应变集中可能是影响沿晶应力腐蚀的主要机制。当冷变形量较高时,材料应变较均匀,晶界和晶粒内部均产生应变。因此,晶界与晶内应变梯度较小,材料在发生沿晶开裂的同时伴随着穿晶开裂。冷变形较小时,应变主要集中在晶界处,晶界与晶内应变梯度较大,晶界处残余应变的集中导致晶界硬化,容易发生沿晶开裂。

图4 1023-316L SS的裂纹长度随时间的变化 Fig.4 Crack length of 1023-316L SS vs time

图5 Y4-316SS和1023-316L SS的SEM断口形貌 Fig.5 SEM photographs of Y4-316SS and 1023-3016L SS

3讨论

3.1溶解氧和Cl-的影响

经过冷变形的316L SS和316SS在不同水化学条件下的裂纹扩展速率示于图6。从图6可明显看出,水中的溶解氧含量对材料的裂纹扩展速率有巨大的影响。

图6 不同水化学条件下Y4-316SS 和1023-316L SS的裂纹扩展速率对比 Fig.6 Crack growth rate of Y4-316SS and 1023-316L SS at different water chemistry conditions

相同温度(325 ℃)下水中不含Cl-时,向水中通入高纯H2(1.58 ppm),316L SS和316SS的裂纹扩展速率均较低,分别为5.89×10-8mm/s和3.41×10-8mm/s。当由H2除氧条件转变为加氧(2 ppm)后,两种材料的裂纹扩展速率迅速增加了约20倍,分别达到1.2×10-6mm/s和6.7×10-7mm/s。当水中含有30 ppb的Cl-、H2除氧时,两种材料在该条件下的裂纹扩展速率分别为1.86×10-7mm/s和8.11×10-8mm/s。同样,将H2除氧条件转变为加氧后,材料的裂纹扩展速率增加了近15倍,分别达2.5×10-6和1.21×10-6mm/s。

从试验结果可知,无论水中是否含有Cl-,当水中的溶解氧含量增加时,材料的裂纹扩展速率都迅速上升。这说明,水中的溶解氧能加速材料的裂纹扩展。当溶解氧含量一致、水中含有30 ppb Cl-时,材料的裂纹增长速率高于不含Cl-时的裂纹增长速率。这说明,水中的Cl-也起到加速材料裂纹扩展的作用。

图7 氧化剂(如氧气)存在时 裂纹尖端水化学反应示意图 Fig.7 Water chemistry reaction in crack tip with oxidant (such as oxide)

按照Andresen[5]提出的“滑移-溶解-氧化”应力腐蚀裂纹扩展模型解释,在高温水中材料的阳极溶解是控制应力腐蚀裂纹扩展的方式。Andresen认为裂纹内部的电化学反应分为两部分,即裂纹开口处宏观原电池的电化学反应和裂纹尖端的微观电化学反应。图7为裂纹内部水化学的形成和电化学反应简图,图中Φ为电势,Φshe为相对于氢电极的标准电位。裂纹开口处的外表面为宏观电化学反应的阴极,发生吸氧反应(式(4));裂纹尖端微观电化学反应的阴极产生H2(式(2))。

(1)

(2)

(3)

(4)

当水中溶解氧含量很低(通入H2除氧)时,材料的裂纹开口处的腐蚀电位很低,此时裂纹内部和外部的水化学环境几乎一致。由于大量H2的存在,抑制了裂纹尖端的电化学反应,从而使得因氧化膜破裂后裸露出的金属的溶解速率降低,进而使材料裂纹扩展速率降低。当水中存在氧气时,裂纹开口处的腐蚀电位升高,裂纹开口处的电化学反应速率增加。该处电化学反应速率的增加,促进了H2的消耗,进而加速了裂纹尖端的电化学反应。尖端的金属的溶解速率增加,表现在宏观上就是裂纹的生长速度增加。另外,由于裂纹内部氧含量低,所以外部环境中的溶解氧会在浓度梯度的作用下向裂纹内部扩散。当氧向曲折狭长的裂纹中扩散时,氧同时和尖端产生的H2以及裂纹两侧的金属直接发生化学反应而被消耗。随着扩散深度的增加,氧气的消耗速率增加,由于扩散的极限限制使得在一定的裂纹深度处氧被完全消耗。这样,在该段长度内形成了不同的含氧量区间,从而产生了较大的电位梯度。

3.2温度的影响

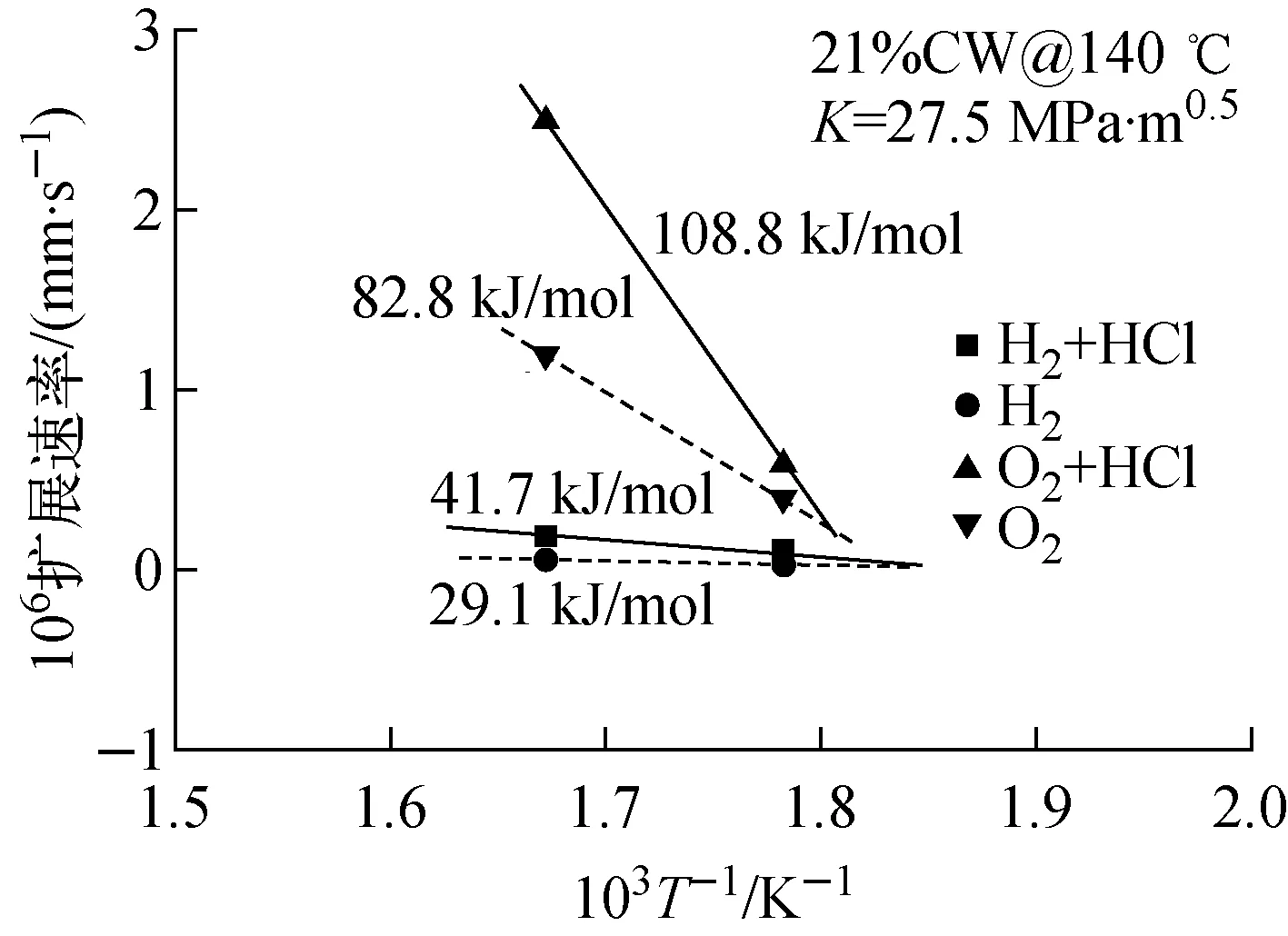

对比1023-316L SS在325 ℃和288 ℃下的试验结果(图8)发现,288 ℃时,改变水化学条件后材料的裂纹扩展速率变化趋势和325 ℃时的相同。另外,无论在H2除氧条件下还是在加氧条件下,288 ℃时材料的裂纹扩展速率总是较325 ℃时的低。这说明温度会影响材料的裂纹扩展速率,并限制冷变形材料在H2除氧和加氧条件下的裂纹扩展过程相同,裂纹扩展动力学是受热激活过程控制的。

图8 1023-316L SS在H 2除氧和加氧时 裂纹扩展速率随1/T的变化 Fig.8 Crack growth rate vs 1/T for 1023-316L SS in hydrogenated and oxygenated environments

根据阿伦尼乌斯公式,利用式(5)计算不同水化学条件下材料裂纹扩展的表观活化能。经计算,4种水化学条件下的表观活化能分别为:O2+HCl,108.8 kJ/mol;O2,82.8 kJ/mol;H2+HCl,41.7 kJ/mol;H2,29.1 kJ/mol。

(5)

式中;Ea为表观活化能,kJ/mol;R为理想气体常数,8.314 J/(K·mol);T为温度,K;V为裂纹扩展速率,mm/s。

从图8可看出,在H2除氧和加氧两种不同条件下,裂纹扩展速率和1/T的关系类似。这说明控制裂纹扩展速率的热激活过程类似。但在加氧时计算的表观活化能明显高于H2除氧时的表观活化能,说明水中含氧时裂纹扩展速率受温度的影响较含氢时显著。溶解氧含量相同时,水中含有Cl-时计算的表观活化能较不含Cl-时的表观活化能高。说明Cl-受热激活过程的影响,使裂纹扩展速率对温度的变化更敏感。由此可见,表观活化能的大小和材料所处的环境有关,环境越恶劣表观活化能越高。而由阿伦尼乌斯公式可知,表观活化能越高,温度升高时反应速率增加得越快,反应速率对温度越敏感。所以,材料所处的环境越恶劣,裂纹扩展速率对温度的变化越敏感。

4结论

利用两种冷变形量的316不锈钢,研究了温度、Cl-和溶解氧对裂纹扩展速率的影响,通过分析可靠的裂纹扩展速率数据,得到以下结论。

1) 应力腐蚀端口形貌和材料的变形量有关,冷变形量为10%的316SS几乎全为沿晶开裂,冷变形量为21%的316L SS主要为沿晶开裂并伴有较多的穿晶开裂。

2) 氢气除氧能缓解冷变形材料的应力腐蚀,溶解氧和Cl-能加快材料的裂纹扩展速率。

3) 相同水化学条件下,316L SS在325 ℃时的裂纹扩展速率较288 ℃时的大。

4) 不同水化学条件下,同种材料的表观活化能不同。材料所处的环境越恶劣,裂纹扩展速率对温度的变化越敏感。

参考文献:

[1]FORD F P, ANDRESEN P L. Development and use of a predictive model of crack propagation in 304/316L, A533B/A508 and Inconel 600/182 alloys in 288 ℃ water[C]∥Proceedings of the Third International Symposium on Environmental Degradation of Materials in Nuclear Power Systems. New York: AIME, 1988.

[2]ANDRESEN P L, FORD F P. Life prediction by mechanistic modelling and system monitoring of environmental cracking of Fe and Ni alloys in aqueous systems[J]. Materials Science and Engineering, 1988, 103(1): 167-184.

[3]FORD F P, TAYLOR D F, ANDRESEN P L, et al. Corrosion-assisted cracking of stainless and low-alloy steels in LWR environments[R]. USA: EPRI, 1987.

[4]ANDRESEN P L. Perspective and direction of stress corrosion cracking in hot water[C]∥Proceedings of Tenth International Symposium on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors. USA: NACE, 2001.

[5]ANDRESEN P L. Modeling of water and material chemistry effects on crack tip chemistry and resulting crack growth kinetics[C]∥Proceedings of the Third International Symposium on Environmental Degradation of Materials in Nuclear Power System. New York: AIME, 1988.

[6]ANDRESEN P L, YOUNG L M. Characterization of the roles of electrochemistry, convection and crack chemistry in stress corrosion cracking[C]∥Proceedings of the 7th International Symposium on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors. USA: NACE, 1995: 579-596.

[7]ANDRESEN P L. Conceptual similarities and common predictive approaches for SCC in high temperature water systems[R]. Houston, TX, USA: NACE International, 1996.

[8]ANDRESEN P L, EMIGH P W, MORRA M M, et al. Effects of PWR primary water chemistry and deaerated water on SCC[C]∥Proceedings of the 12th International Symposium on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors. Snowbird: TMS, 2005.

[9]SHOJI T. Progress in mechanistic understanding of BWR SCC and its implication to prediction of SCC growth behavior in plant[C]∥Proceeding of 11th International Conference on Environmental Degradation of Materials in Nuclear Systems Held at Stevenson. Skamania Lodge: ANS, 2003.

[10]LU Z, SHOJI T, MENG F, et al. Characterization of microstructure and local deformation in 316NG weld heat-affected zone and stress corrosion cracking in high temperature water[J]. Corrosion Science, 2011, 53(5): 1 916-1 932.

[11]SUZUKI S, TAKAMORI K, KUMAGAI K, et al. Stress corrosion cracking in low carbon stainless steel components in BWRs[J]. E-Journal of Advanced Maintenance, 2009, 1: 1-29.

[12]ANGELIU T M, ADRESEN P L, HALL E, et al. Intergranular stress corrosion cracking of unsensitized stainless steels in BWR environment[C]∥Proceedings of 9th International Conference on Environmental Degradation of Materials Nuclear Power Systems-Water Reactors. Newport Beach: TMS, 1999: 311.

[13]SHOJI T, LI G F, KWON J H, et al. Quantification of yield strength effects on IGSCC of austenitic stainless steels in high temperature waters[C]∥Proceedings of the 11th International Conference on Environmental Degradation of Materials Nuclear Power Systems-Water Reactors. Skamania Lodge: ANS, 2003: 834-843.

[14]ARIOKA K, YAMADA T, TERACHI T, et al. Intergranular stress corrosion cracking behavior of austenitic stainless steels in hydrogenated high-temperature water[J]. Corrosion, 2006, 62(1): 74-83.

[15]ILEVBARE G O. SCC of stainless steels under PWR service conditions[M]∥Comments on contribution of cold work to SCC of stainless steels in a PWR primary circuit, in EPRI/AECL workshop on cold work and its impact on components in light water nuclear reactors. Toronto, Canada: [s.n.], 2007

[16]杜东海,余论,陈凯,等. 直流电压降法应力腐蚀裂纹扩展速率在线测定试验系统[J]. 理化检验:物理分册,2014,50(1):25-30.

DU Donghai, YU Lun, CHEN Kai, et al. Measurement system for stress corrosion crack growth rate based on direct current potential drop method[J]. Physical Testing and Chemical Analysis A: Physical Testing, 2014, 50(1): 25-30(in Chinese).