免割收获的锥形扶持脱粒装置试验

免割收获的锥形扶持脱粒装置试验

李宇航,刘师多,周浩,马萌,袁华杰

(河南科技大学 农业工程学院,河南 洛阳 471003)

摘要:利用锥形水稻扶持脱粒装置试验台,以脱粒总损失率和含杂率为指标,以滚筒转速、挡籽板高度和齿迹距为试验因素,进行单因素和因素对比试验;以杆齿齿高、入口脱粒间隙、筛网尺寸和滚筒转速为试验因素,进行正交试验和回归试验。优化得到最佳参数组合,在此条件下脱粒滚筒长度为650 mm时,脱粒总损失率为2.23%、含杂率为5.29%;脱粒滚筒长度为800 mm时,脱粒总损失率为1.28%、含杂率为6.65%。

关键词:免割收获;水稻;扶持;锥形脱粒装置

基金项目:国家“十二五”科技支撑计划基金项目(2011BAD20B10)

作者简介:李宇航(1987-),男,河南杞县人,硕士生;刘师多(1955-),男,通信作者,河南沁阳人,教授,硕士生导师,主要从事农业机械应用技术方面的研究.

收稿日期:2014-02-10

文章编号:1672-6871(2015)01-0076-06

中图分类号:S225.3

文献标志码:A

0引言

水稻是中国三大粮食作物之一,约占粮食总产量的40%,其中60%的水稻分布在丘陵山区。丘陵山区路况复杂、地块小且不规则,轻便灵活的组合便携式水稻收获机具有较好的市场前景[1-2]。目前市场上的水稻联合收获机,按照喂入方式主要分为全喂入式和半喂入式。全喂入式功耗大、含杂率高;半喂入式夹持输送装置和传动结构复杂,均使整机尺寸较大[3-13],不适宜在丘陵山区应用。本研究所涉及的组合便携式水稻收获机以免割收获为切入点,借助土壤对水稻的约束,采用一对螺旋输送器代替传统半喂入水稻联合收获机的夹持输送机构,完成水稻向脱粒装置的稳定有序喂入,脱粒装置在螺旋输送器的扶持作用下完成脱粒作业。为了保证喂入顺利、脱粒高效,本文采用了入口直径326 mm,出口直径338 mm,长度为800 mm的锥形脱粒滚筒[14-15],其主要由锥形筒、引导叶片、杆齿三部分构成。通过试验研究,得到脱粒装置的适宜结构和运动参数,为组合便携式水稻收获机脱粒装置的设计提供试验依据。

1试验设备与试验方法

1.1 试验设备及仪器

脱粒试验台:脱粒试验台结构示意图如图1所示。试验台主要由用于水稻立姿输送的输送小车、喂入螺旋输送器、脱粒装置、接料盒以及变频电动机等组成。待脱粒水稻固定在输送小车上,小车向脱粒装置运动模拟锥形脱粒装置的田间工况。待水稻行进至喂入螺旋输送器锥头段形成的V型段时,由上下螺旋输送器引导至脱粒滚筒,完成脱粒,如图2所示。脱粒装置是待研究装置,凹板、顶盖可方便更换,杆齿齿高、齿迹距、滚筒转速可调[16-18]。接料盒用于接取脱粒装置凹板分离的物料,其沿脱粒装置轴线方向均分成10格,分别编号为1、2、…、10,以研究物料沿脱粒装置轴向的分布规律[19-20]。喂入螺旋输送器由两个变频电动机带动,完成水稻的喂入和扶持脱粒。

仪器:电子表、精密电子秤、大电子秤、激光测速仪、计算器、计算机、烘干机、打印机等。

1.2 试验物料与试验方法

本试验水稻为人工收割的津原11号,经田间测量,水稻667 m2的产量为700 kg,株高800 mm,茎秆平均绝对含水率133.09%,籽粒平均绝对含水率24.85%,谷草质量比1∶1.85,以此为依据,确定每次试验所需物料质量。

按照与便携式水稻收获机速度相等的原则,确定输送小车速度为0.4 m/s。按照喂入螺旋输送器叶片轴向速度与输送小车速度相等的原则,确定喂入螺旋输送器转速为540 r/min[21]。接料盒的下方铺设有塑料薄膜,以接取入口、出口飞溅出的籽粒以及脱粒后茎秆中的夹带籽粒。试验时,首先启动脱粒滚筒和喂入螺旋输送器,待运转稳定后将接料盒放置到接料处,最后启动输送小车进行脱粒试验。待试验结束后,切断电源,取出接料盒,并收集塑料薄膜上的籽粒。

图1 脱粒试验台结构示意图图2 水稻扶持喂入简图

锥形脱粒装置的性能参数:

2试验结果及试验分析

2.1 滚筒转速单因素试验

为了得到试验的滚筒初速度,进行滚筒转速单因素试验。本试验是在滚筒长度800 mm,入口脱粒间隙16 mm、出口脱粒间隙10 mm,杆齿高度32 mm,凹板编织筛筛孔12 mm,挡籽板高度15 mm,齿迹距16 mm的条件下进行的。其中,挡籽板为8块均匀固定在脱粒滚筒顶盖内壁上、与滚筒横切面平行的圆弧形薄板,用于阻挡籽粒沿轴向飞出。以脱粒总损失率η为指标,试验方案及结果见表1。

表1 滚筒转速试验方案及结果

滚筒转速与脱粒总损失率的拟合曲线方程和相关度系数为:拟合曲线方程η=0.37e925.8/n;相关度系数RR=0.998。

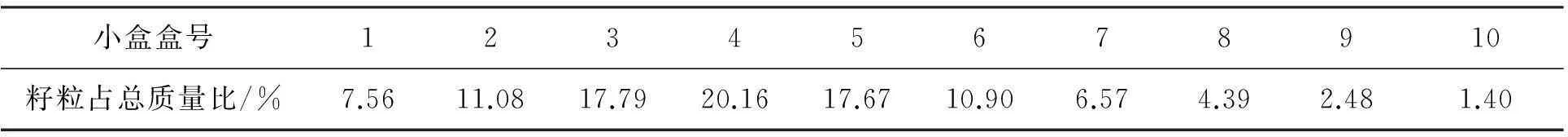

经过验证,当脱粒滚筒转速接近600 r/min时,脱粒总损失率趋于稳定。初定脱粒滚筒转速600 r/min,得到籽粒沿脱粒装置轴线方向的分布规律,见表2。由表2可知:沿脱粒滚筒轴向方向1~4盒籽粒质量比例越来越大,5~10盒籽粒质量比例越来越小,后两个盒籽粒所占比例较小。暂且将后两格籽粒作为脱粒损失来研究,此时脱粒滚筒有效长度为650 mm。则:

表2 籽粒沿脱粒装置轴向分布

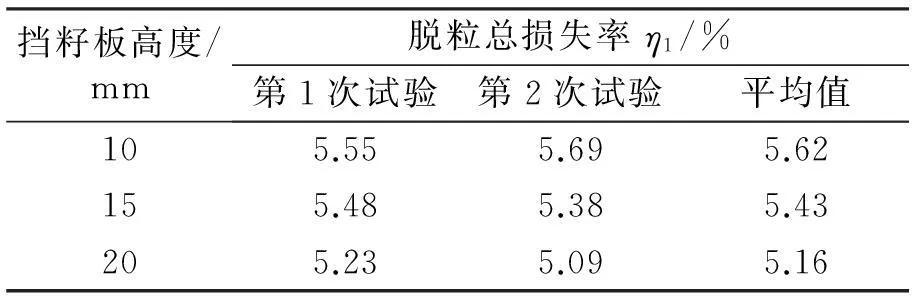

2.2 挡籽板高度对比试验

本试验以脱粒总损失率η1为指标,脱粒滚筒转速600 r/min,入口脱粒间隙16 mm、出口脱粒间隙10 mm,杆齿高度32 mm,凹板编织筛筛孔12 mm,齿迹距16 mm的条件下进行的。试验方案及结果如表3所示,经过对比可知:挡籽板高度为20 mm时,脱粒总损失率较小,是因为脱粒元件呈圆柱形,其对籽粒的冲击力存在沿滚筒轴向的分力,使籽粒从脱粒装置的物料入口和出口排除,挡籽板可阻止籽粒沿轴向飞出,减少脱粒损失。故取挡籽板高度20 mm进行后续试验。

表3 挡籽板高度对比试验结果

2.3 正交试验

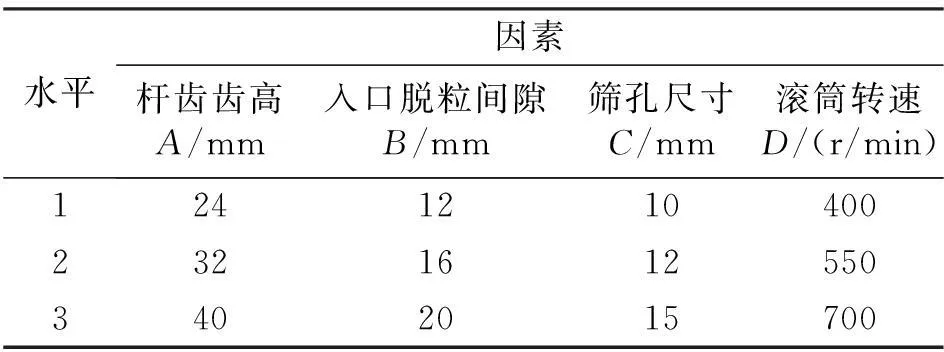

脱粒总损失率和含杂率是衡量脱粒滚筒的脱粒性能的重要指标,两者受脱粒滚筒的结构和运动参数影响。本次试验选取杆齿齿高A、入口脱粒间隙B(锥形脱粒滚筒,以入口间隙为准)、编织筛筛孔尺寸C、滚筒转速D为研究对象,得到各因素对性能指标的影响主次及较优参数组合,采用正交试验。选用L9(34)正交表,试验编码如表4所示,试验方案及结果如表5所示。对数据进行正交试验的极差分析表明:影响脱粒总损失率的主次因素依次是D、C、B、A;影响含杂率的主次因素依次是D、C、A、B。由于损失率是脱粒装置的最重要指标,用加权评分法对各指标进行分析,取脱粒总损失率、含杂率的加权系数分别为0.75、0.25,此时损失率最小。则影响综合指标的主次因素依次是D、C、B、A,较优组合为A2B2C3D2。

表4 因素水平编码表

表5 正交试验方案及试验结果

2.4 二次通用旋转组合试验

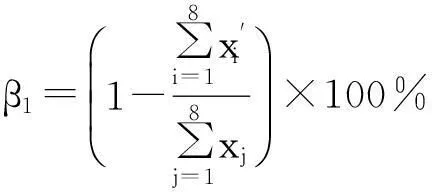

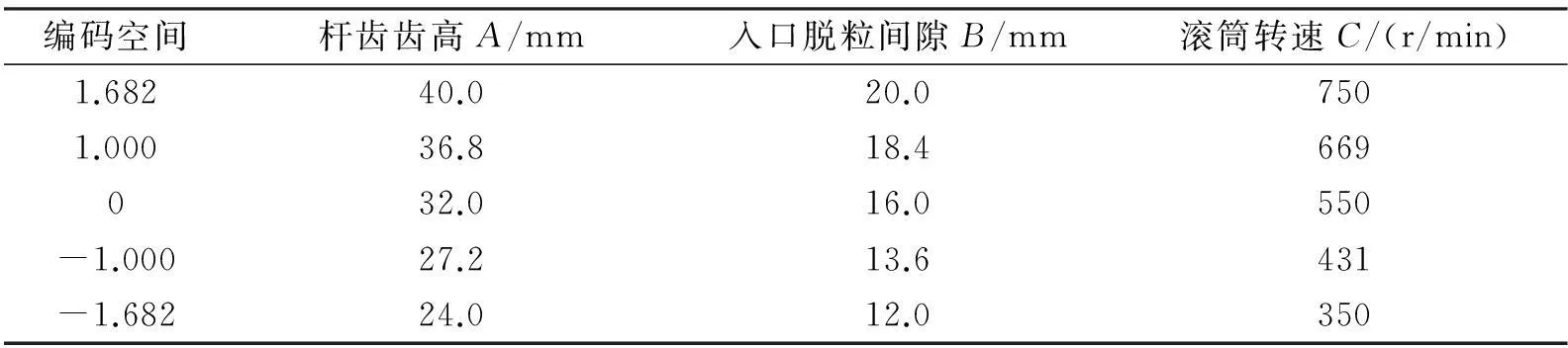

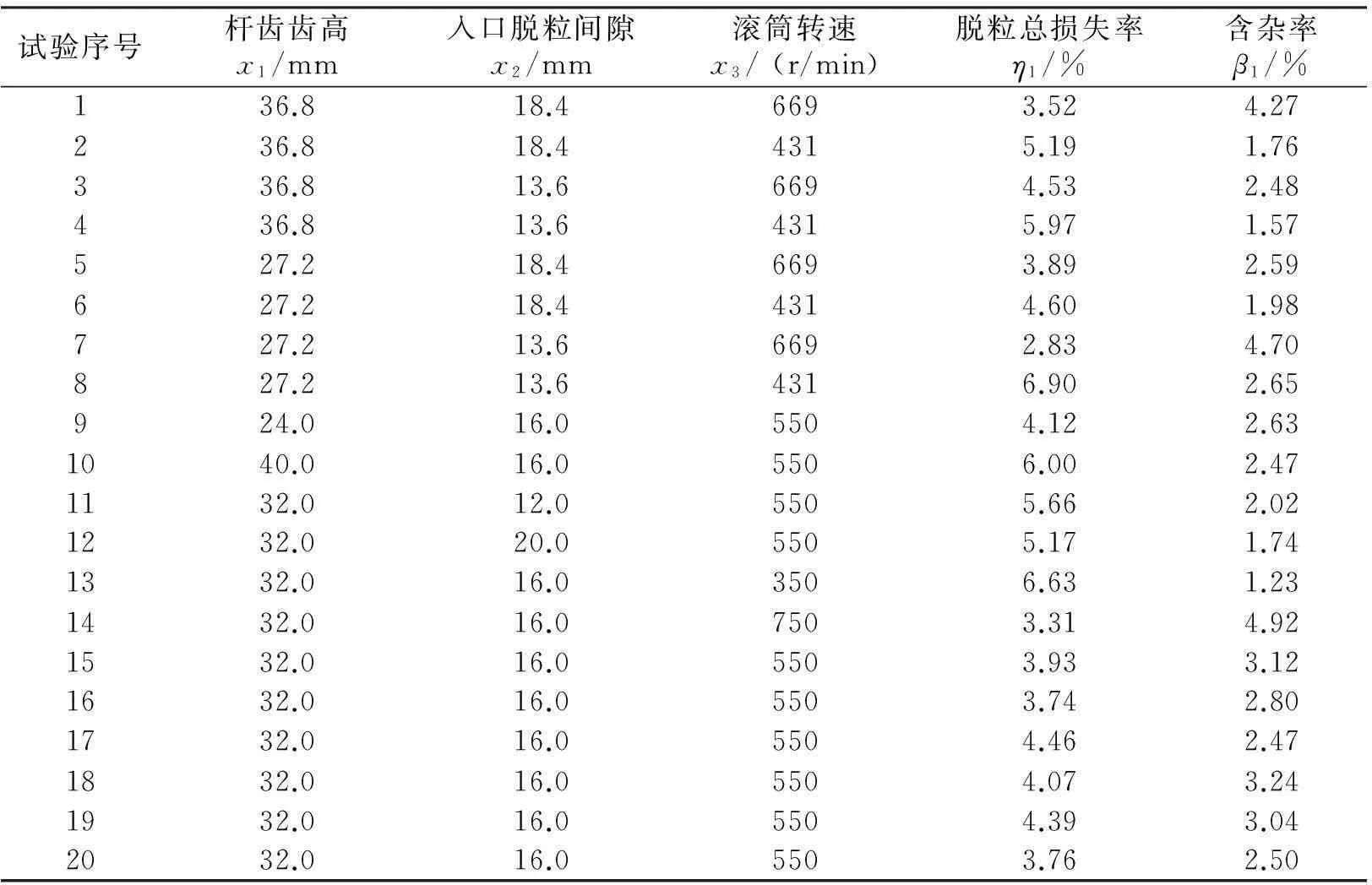

通过回归试验,减少试验数量,并且能得到脱粒装置的性能指标和各参数的回归方程,确定最佳参数组合,并对指标进行预测和参数控制。由于编制筛筛孔尺寸都已经标准化,现有尺寸无法满足回归试验的参数要求,故选择正交试验中筛孔尺寸的较优水平15 mm进行回归试验。在正交试验所得较优组合附近选择参数,对杆齿齿高、入口脱粒间隙、滚筒转速三因素进行回归试验。回归试验以脱粒总损失率和含杂率为性能指标。试验因素编码表如表6所示,方案及试验结果如表7所示。其中,x1、x2、x3分别为杆齿齿高、入口脱粒间隙、滚筒转速的编码值。由于试验条件和田间真实条件有一定差距,因此,本试验取α=0.25的置信度水平。对所得数据进行多元回归分析,得到脱粒总损失率η1、含杂率β1与杆齿齿高、入口脱粒间隙、滚筒转速在因素编码空间的标准方程:

脱粒总损失率,

η1=55.308 820 1-0.708 512 9x1-2.720 476 8x2-0.057 886 0x3-0.005 959 5x1x2+

(1)

含杂率,

β1=16.492 307 7-0.793 521 9x1-0.008 016 3x3-0.051 010 7x1x2+0.000 162 9x1x3-

(2)

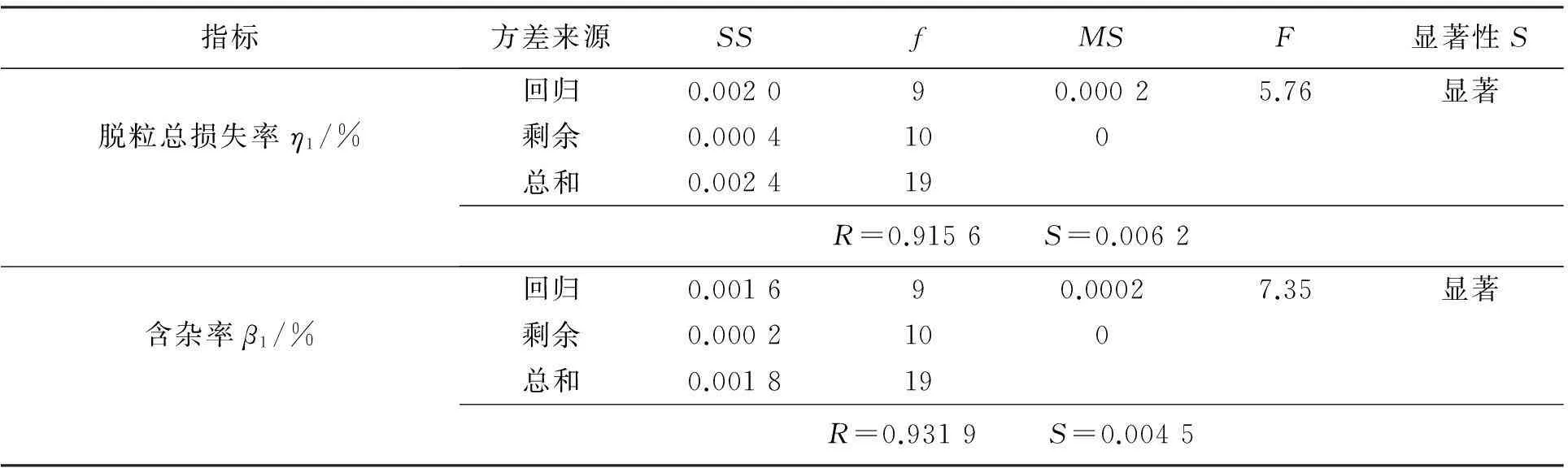

对式(1)和式(2)进行方差分析,结果如表8所示。由表8可知:脱粒总损失率和含杂率回归方程检验显著,说明回归模型能够很好地反映真实情况。

用加权优化法进行参数优化,取脱粒总损失率和含杂率的加权系数分别为0.75、0.25,则最佳参数组合为:杆齿齿高25 mm、入口脱粒间隙15 mm(出口脱粒间隙10 mm)、滚筒转速750 r/min。当滚筒长度为650 mm时,在最佳参数下脱粒总损失率为2.42%、含杂率为5.44%。

表6 回归试验因素编码表

表7 回归试验方案及结果

表8 回归方程的方差分析表

2.5 验证试验

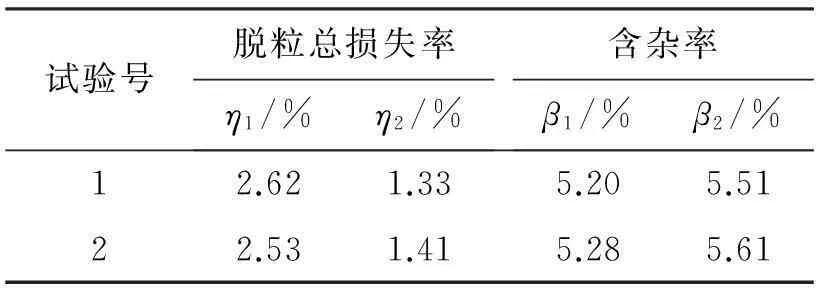

因最佳参数组合未在试验中出现,因此要在最佳参数组合下做验证试验。若将接料盒9、10盒籽粒作为损失处理,即滚筒长度为650 mm时做试验验证,验证试验结果见表9。表9中,η1、η2和β1、β2分别为滚筒长度为650 mm和800 mm时的脱粒总损失率和含杂率。由表9可知:试验结果与预测值接近。

表9 验证试验结果

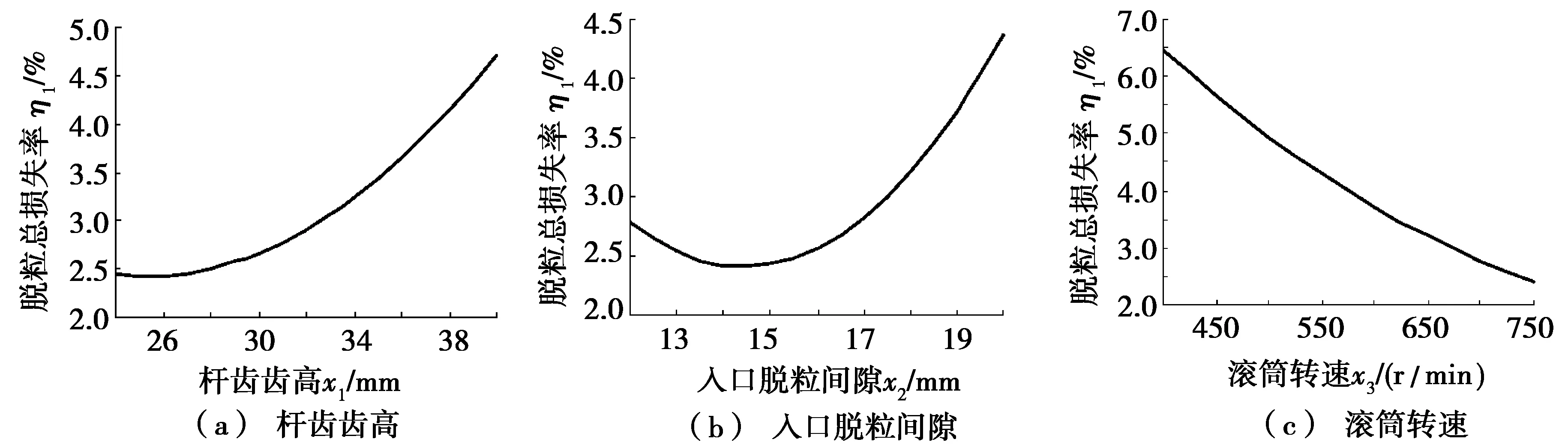

2.6 脱粒总损失率影响因素分析

脱粒总损失率是脱粒装置的最重要性能指标,将式(1)进行降维分析,得到3个因素对指标的影响规律曲线,如图3所示。由图3可知:随着杆齿高度增加,脱粒总损失率升高,说明随着杆齿高度增加筒壁与凹板的间隙增大,筒壁对穗头的作用强度减弱,脱粒损失增大;脱粒间隙太大,杆齿对水稻穗头的作用机率减小,脱粒损失增加;随着滚筒转速增大,杆齿及筒体对穗头的作用强度增强,脱粒总损失率明显降低。

图3 各参数对脱粒总损失率的影响规律

2.7 齿迹距对比试验

以脱粒总损失率和含杂率为指标,在最佳参数下试验,试验方案及结果如表10所示。由表10可知:随着齿迹距的减小,脱粒总损失率降低,说明由于齿迹距减小,增加了脱粒装置内杆齿对穗头的打击频率,使脱粒损失减小;由于滚筒只对穗头作用,齿迹距对含杂率的影响不是太大,故含杂率变化不是太明显。经过对比可知:齿迹距为12 mm时,脱粒总损失率较小,故齿迹距取12 mm。

表10 齿迹距对比试验结果

3结论

(1)在试验范围内减小齿迹距,可有效减小脱粒损失。

(2)在脱粒间隙确定的情况下,杆齿高度增加,脱粒损失增大。

(3)在试验条件下,脱粒装置的最佳参数组合为:杆齿高25 mm、入口脱粒间隙15 mm、出口脱粒间隙10 mm、滚筒转速750 r/min、筛孔尺寸15 mm、挡籽板高度20 mm、齿迹距12 mm。在此条件下,脱粒滚筒长度为650 mm时,脱粒总损失率为2.23%、含杂率为5.29%;脱粒滚筒长度为800 mm时,脱粒总损失率为1.28%、含杂率为6.65%。

参考文献:

[1]高焕文,李问盈,李洪文.我国农业机械化的跨世纪展望[J].农业工程学报,2003,16(2):9-12.

[2]陈玲,刘静,曾山.便携式多功能收割机在丘陵山地的示范与应用[J].农机化研究,2012(10):246-249.

[3]李宝筏.农业机械学[M].北京:中国农业出版社,2003:160-165,391.

[4]袁琦堡,师清翔,倪长安,等.一种小直径横向轴流脱粒装置的参数优化[J].河南科技大学学报:自然科学版,2013,34(6):66-70.

[5]师清翔,刘师多,姬江涛,等.水稻的控速喂入柔性脱粒试验研究[J].农业机械学报,1996,27(1):41-46.

[6]师清翔,刘师多,姬江涛,等.控速喂入柔性脱粒机理研究[J].农业工程学报,1996,12(2):173-176.

[7]王显仁,李耀明.脱粒原理与脱粒过程的研究现状与趋势[J].农机化研究,2010(1):218-221.

[8]孟繁昌,庞凤斌,叶耘,等.联合收获机水稻收获性能对比试验[J].农业机械学报,2005,36(5):141-143.

[9]龚永坚,陈德俊,陈霓,等.国外半喂入联合收割机技术的应用探讨[J].农机化研究,2004(4):4-7.

[10]陈德俊,龚永坚,黄东明,等.履带式全喂入稻麦联合收获机工作装置设计[J].农业机械学报,2007,38(8):82-85.

[11]陈霓,余红娟,陈德俊,等.半喂入联合收获机同轴差速脱粒滚筒设计与试验[J].农业机械学报,2011,42(增刊):39-42.

[12]Hitoshi S.Combine Harvester[J].农业机械学杂志,2010,72(5):24-28.

[13]Miu P I.Mathematical Model of Threshing Process in an Axial Unit With Tangential Feeding[J].CSAE,2002(2):212-219.

[14]高爱民,戴飞,孙伟,等.小区小麦育种收获机锥型脱粒滚筒性能试验[J].农业工程学报,2011,27(8):22-26.

[15]戴飞,高爱民,孙伟,等.纵轴流锥型滚筒脱粒装置设计与试验[J].农业机械学报,2011,42(1):74-78.

[16]谢方平,罗锡文,卢向阳,等.柔性杆齿滚筒脱粒机理[J].农业工程学报,2009,25(8):110-114.

[17]谢方平,罗锡文,苏爱华,等.刚性弓齿与杆齿及柔性齿的脱粒对比试验[J].湖南农业大学学报:自然科学版,2005,31(6):648-651.

[18]姜楠,李永军,周欣宇.钉齿间距对单轴流脱粒与分离装置性能影响的试验研究[J].黑龙江八一农垦大学学报,2011,23(5):31-34.

[19]郭炎,李耀明,李洪昌,等.纵轴流脱粒分离装置脱出物的径向分布规律[J].农机化研究,2011(12):110-112.

[20]张义峰,来永见,张昆,等.轴流式脱粒装置脱出物沿滚筒轴向分布规律研究[J].黑龙江八一农垦大学学报,2006,18(5):34-36.

[21]胡勇克,戴莉莉,皮亚南.螺旋输送器的原理与设计[J].南昌大学学报:工科版,2000,22(4):29-33,91.