无铅硅磷黄铜组织性能的研究

无铅硅磷黄铜组织性能的研究

许跃1, 刘平1,2, 刘新宽2, 陈小红2

(1.上海理工大学 机械工程学院, 上海200093;

2.上海理工大学 材料科学与工程学院, 上海200093)

摘要:采用熔铸法获得65Cu-3Si-0.1P和65Cu-1Si-0.1P两种新型无铅黄铜,利用金相显微镜(OM)、扫描电子显微镜(SEM)、X射线衍射仪(XRD)对其进行物相分析,通过腐蚀试验、拉伸试验、切削试验评价其综合性能.结果表明同时加入Si、P元素后合金中产生大量细小硬质点,可以起到类似铅黄铜中铅质点的作用,从而改善切削加工性能;Si和P的加入亦可大大提高黄铜的耐腐蚀性能.

关键词:无铅黄铜; 硅磷黄铜; 金相组织; 切削性能

收稿日期:2014-03-03

作者简介:许跃(1990—),男,硕士研究生,主要研究方向为电功能材料. E-mail: xuyuehk@163.com

通讯作者:刘平,教授,博士生导师. E-mail: 2669133486@qq.com

中图分类号:TG 113.25文献标志码: A

收稿日期:2014-09-16

基金项目:台州市科技计划项目(131KY02),浙江省大学生科技创新活动计划科技成果推广项目(2013R428032)

Research on Microstructures and Properties of Lead-free Silicon Phosphorus BrassXU Yue1, LIU Ping1,2, LIU Xin-kuan2, CHEN Xiao-hong2

(1.School of Mechanical Engineering, University of Shanghai for Science and Technology,

Shanghai 200093, China; 2.School of Materias Science and Engineering, University of

Shanghai for Science and Technology, Shanghai 200093, China)

Abstract:65Cu-3Si-0.1P and 65Cu-1Si-0.1P lead-free brass were obtained through casting method.The microstructures of new alloys were analyzed by OM,SEM,XRD,and the comprehensive properties were evaluated through the tensile test,corrosion test and cutting test.The results show that many hard spots were generated as a result of the addition of Si and P,and these hard spots improved the machining performance as the lead particles do in the ordinary brass.The anti-corrosion performance can also be significantly improved under the same condition.

Keywords:lead-free brass; silicon phosphorus brass; metallographic structure; machining performance

0引言

普通铅黄铜以其优异的切削加工性能和抗腐蚀性能使其在现代工业中取得广泛应用.但铅黄铜在使用中会产生铅溶出现象而对人体健康造成较大的威胁.所以开发无铅易切削铜合金代替铅黄铜成为各国研究的重要课题[1].在选用替代元素时,要考虑这种元素是否在理论上对切削性能有利,这包括该元素能否与铜形成共晶组织、是否固溶于铜和是否与铜形成化合物[2];另一方面要考虑在保证切削性能的同时,是否会降低合金的耐腐蚀性能、力学性能等;另外还必须考虑成本因素和环保因素.在满足以上各要求的元素中,Yasuhiro[3]在研究中发现磷和硅对黄铜合金的切削性能较为有利,开发了质量分数为Cu76%、Si3.0%、P0.1%、Zn为余量的硅磷系环保铜合金.但其铜含量相对较高,不利于降低成本.本文在其基础上降低Cu的含量,并进一步降低Si含量,研究其组织与性能.为开发可以推广应用的低铜无铅硅黄铜提供依据.

1试验

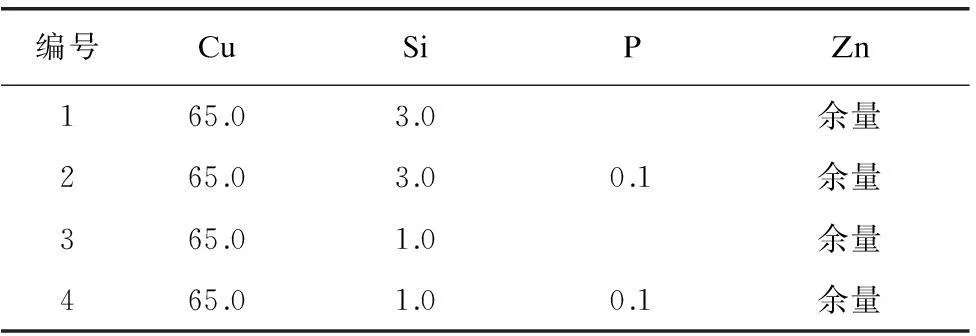

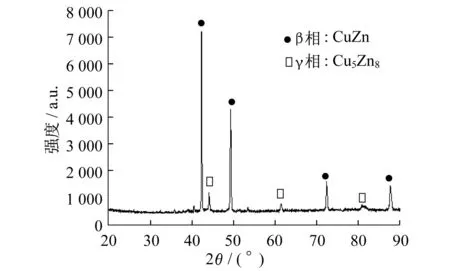

采用熔铸法制备不同成分的铸锭,对其铸态组织、性能进行分析.为起到对比作用,成分设计见表1.

表1 1~4号合金化学成分的质量分数

从4个铸锭中线切割获取试样,进行研磨、抛光、腐蚀(腐蚀液FeCl3,HCl,腐蚀时间10 s).在金相显微镜下进行组织观察.在SEM及EDS上进行能谱分析.在显微硬度仪上测试硬度,设置试验力0.98 N,保荷时间15 s.根据国标GB/T 228.1—2010《金属材料拉伸试验第1部分室温试验办法》,在Zwick拉伸试验机上进行拉伸试验,拉伸速率2 mm/min.根据国标GB/T10119—2008《黄铜耐脱锌腐蚀性能的测定》进行腐蚀实验.在C6140普通车床上进行车削加工,切削速度560 r/min,进给量0.229 mm/r,切削深度1 mm.通过切屑情况比较切削性能的好坏.

2结果与分析

2.1显微组织

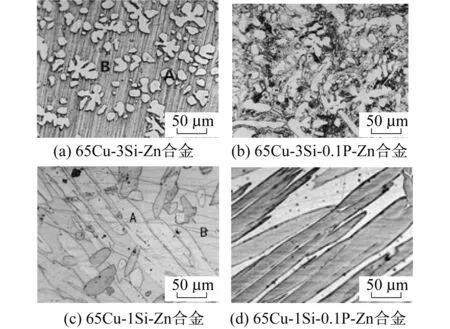

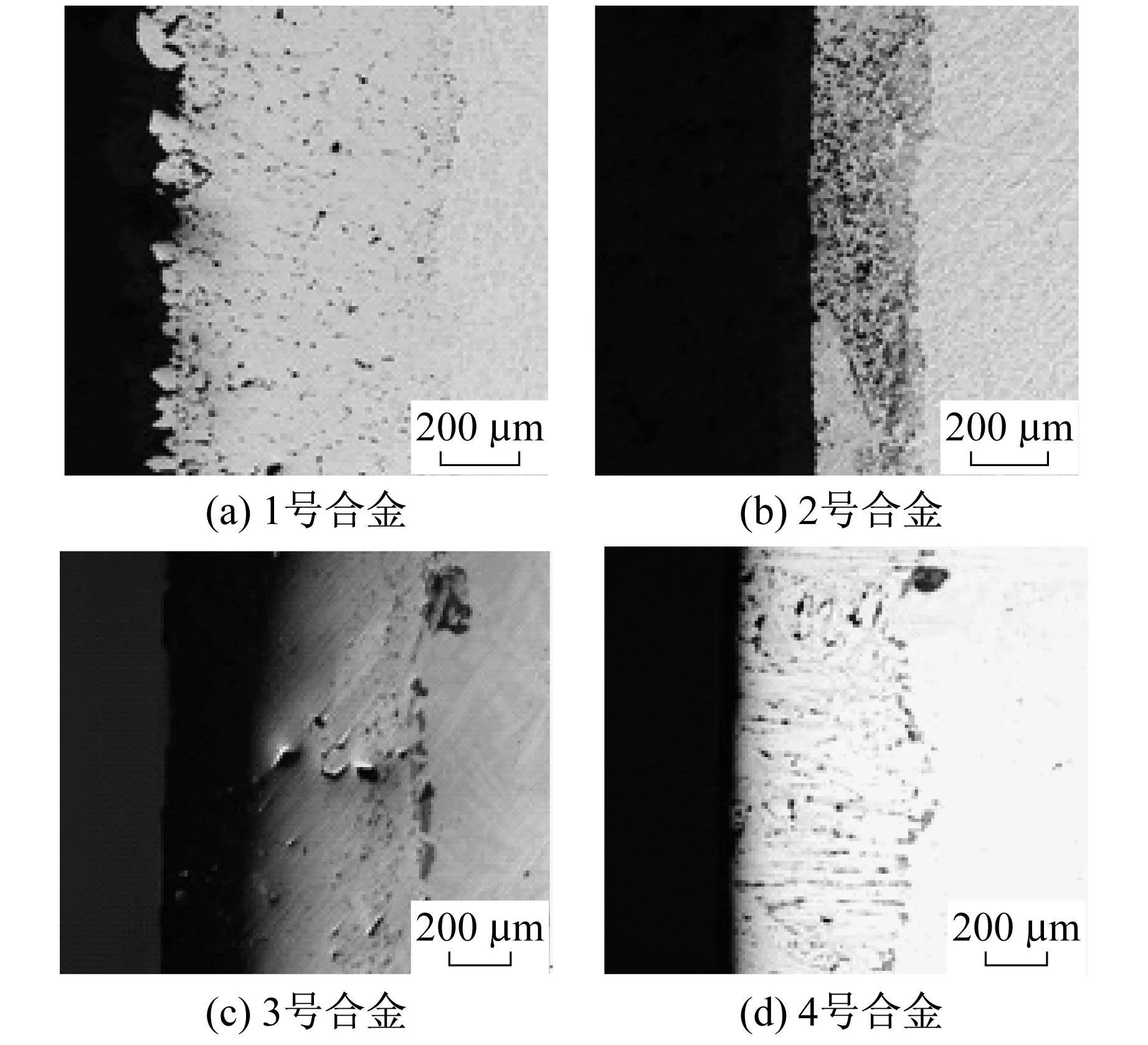

图1为4种试样放大200倍的金相照片.从图中可以看出,65Cu-3Si-Zn合金是由不易腐蚀的A相和腐蚀后颜色较深的B相两相组成.经能谱分析(表2)和XRD分析(图2),结合二元铜锌相图,可知为β和γ两相,判断A为以Cu5Zn8为基的固溶体(γ相),B为以CuZn为基的固溶体(β相).65Cu-1Si-Zn合金也是由两相组成,降低Si含量后,由于Si的锌当量系数很大,使Cu-Zn系中的α/(α+β)相界显著移向锌侧,即强烈扩大α相区,结合能谱分析可知A为基体β相,B为α相.

图1 1~4号铜合金的金相组织

at %

图2 65Cu-3Si-Zn合金XRD图谱

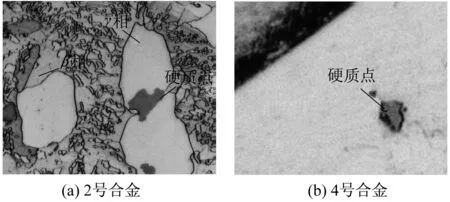

当加入P元素时,2、4号样除了含两相外,还产生了硬质点,如图3所示.

图3 2、4号样中的硬质点

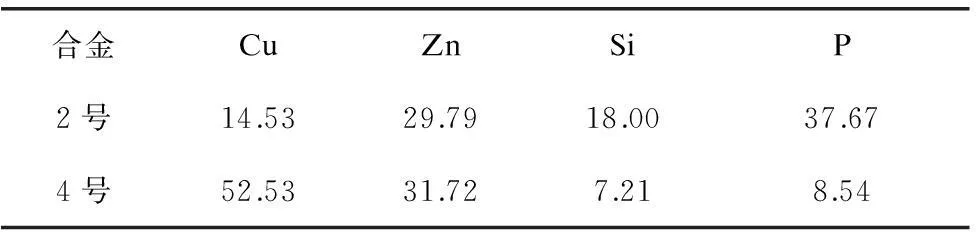

对硬质点进行能谱分析(表3),判断这种黑色硬质点是由各种元素形成的复杂化合物[4].在铅黄铜中,由于铅几乎不固溶于铜,故在铅黄铜熔体凝固时,铅会沉淀而形成弥散的铅颗粒.铅有较脆而不硬的特点,故当铅黄铜被切削时,这些弥散的铅颗粒易于断裂而使切屑断裂,从而起着碎裂屑、减少黏结和焊合以及提高切削速度的作用.庞晋山等[5]从铅黄铜的切削机理出发,假设有一个黄铜合金,在基体上均匀分布着细小的点状组织,在切削加工时细小的点可起到与铅类似的折断切屑的作用,其切削性能有可能与铅黄铜相似.张路怀[6]在研究60Cu-Zn-xMg合金组织与性能时,得到的合金含α相、β相和Cu2Mg相.当Mg的质量分数为2.4%时,少量的Cu2Mg相分布在β相内,β相的弥散分布使得其中的Cu2Mg相在合金内分布均匀,切削过程中,Cu2Mg相与刀具接触较为均匀,使切削过程更加平稳,刀具行进过程中遇到脆性Cu2Mg相时,易在此区域萌生裂纹,进而扩展成为断屑点,从而使切屑更加细小,改善切削性能.肖来荣[7]在研究无铅易切削铋锑黄铜的组织与性能时,组织中Bi 在合金中以单质形式存在,而Sb 则以化合物形式存在.铋单质颗粒及含锑化合物第二相粒子,与刀刃接触时在剪切应力作用下易于破碎,断口处接触的金属发生应力集中,很容易萌生裂纹并

表3 2、4号合金硬质点化学成分的质量分数

扩展,使切屑很快断裂而不连续长大,减小切屑的尺寸,从而提高了无铅铋锑黄铜的切削性能.本试验得到的硬质点,就起到断屑作用.

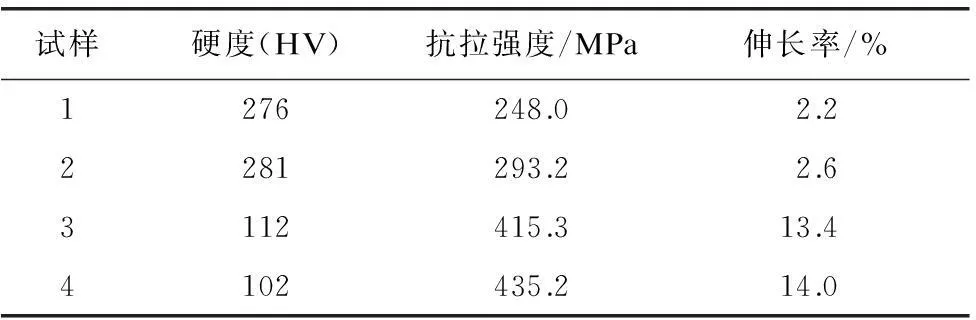

2.2抗拉强度与硬度

对4种合金进行拉伸试验和显微硬度测试,结果见表4.可见3、4号合金硬度远远小于1、2号合金,伸长率远远大于1、2号合金,合金由脆性材料变为塑性材料.这是由于Si含量的减少使γ相消失,而γ相是一种脆硬相,1、2号合金组织中过量较大的γ相对合金的力学性能有恶化的作用[8],而具有较好塑性α相的产生进一步提高了3、4号合金材料的塑性.

表4 合金的硬度、抗拉强度和伸长率

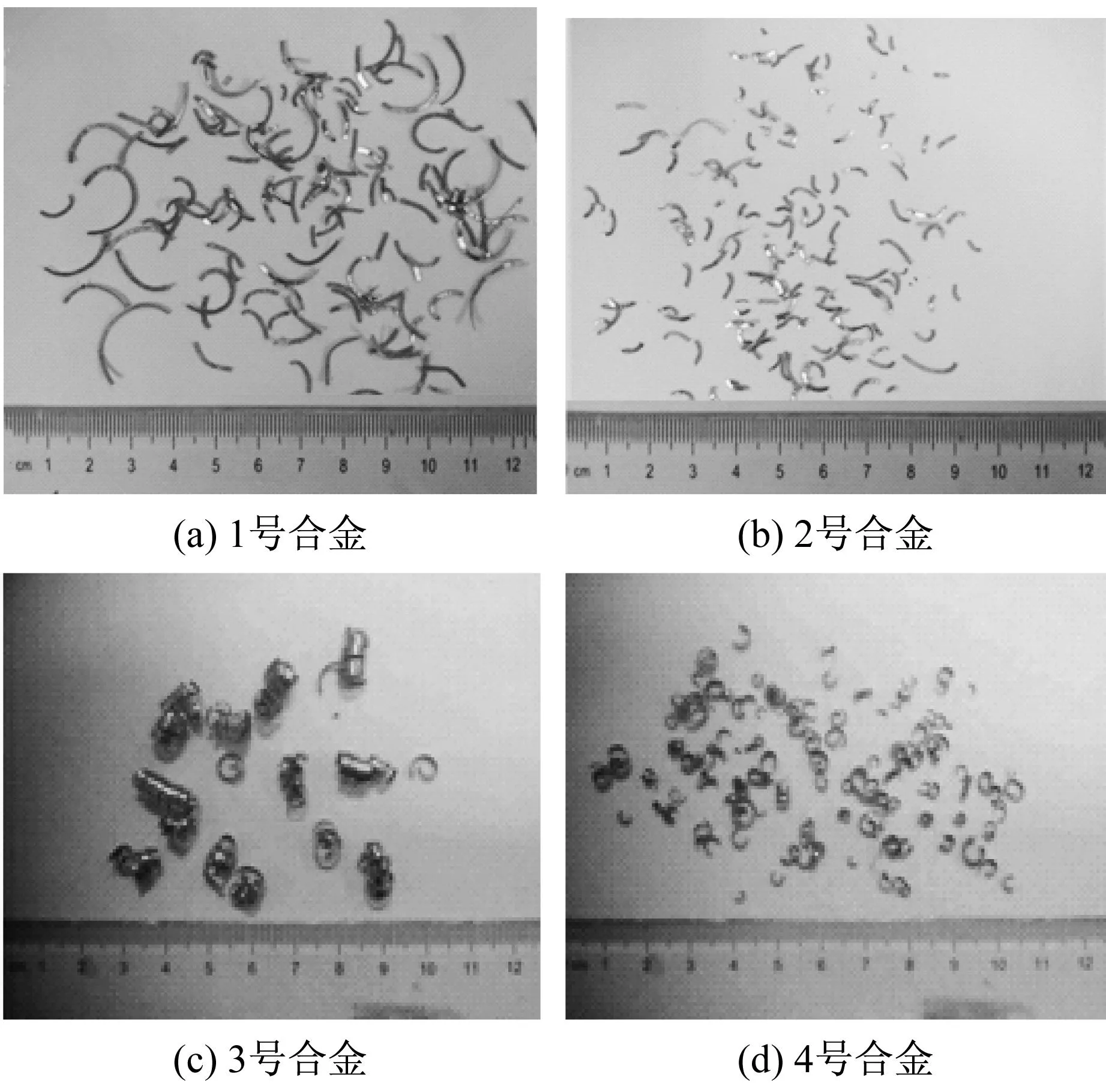

2.3切削性能

图4为经车削加工时得到的切屑.2号合金切屑明显小于1号,4号合金明显小于3号,在硬度差别很小的情况下出现这种切削状况的不同,说明是由微观组织的差异造成的,主要是组织中细小的硬质点发挥了作用. 对比65Cu-3Si-Zn合金和65Cu-1Si-Zn合金,65Cu-3Si-0.1P-Zn合金和65Cu-1Si-0.1P-Zn合金可知,当降低Si含量,材料由脆性材料变为塑性材料的同时切削性能也有了较大改善.

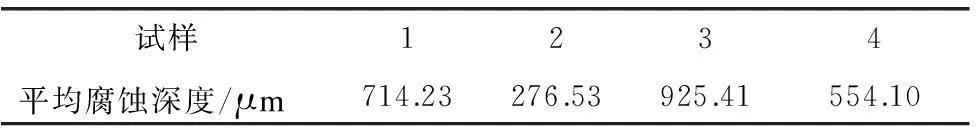

2.4耐腐蚀性能

1~4号试样腐蚀照片和腐蚀深度分别见图5、表5.对比1号和3号、2号和4号,可知当Si含量提高时,耐腐蚀性能有较大提高,说明Si元素有利于黄铜的耐腐蚀性能.其原因是在腐蚀过程中Si和O结合生成SiO2氧化膜,阻止脱锌层的扩展[9],并且由于腐蚀优先从β相开始,所以β相Si含量越高,腐蚀越慢[10],故本试验中1号合金的腐蚀深度小于3号.对比1号和2号、3号和4号,可知硅黄铜中加入P可以大大改善耐腐蚀性能.这是由于晶界处产生了Cu3P化合物[10],阻止了Zn的流失.65Cu-3Si-0.1P-Zn合金的腐蚀性能最好,在于其成分既添加了高含量的Si,又含有P,使得耐腐蚀性能大大改善.

图4 1~4号合金车削加工时的切屑

图5 1~4号试样腐蚀照片

试样1234平均腐蚀深度/μm714.23276.53925.41554.10

3结论

(1) 65Cu-3Si-Zn合金中Si的质量分数降低到1%,合金组织由β+γ变为α+β,由脆性材料变为塑性材料,力学性能大大提高.

(2) 黄铜中同时添加一定量的Si、P元素,可使基体上产生大量细小硬质点,这些硬质点可以起到类似铅黄铜中铅质点的作用,从而起到断屑作用,改善切削加工性能.65Cu-1Si-0.1P-Zn合金具有较好的切削性能,以及良好的综合性能,可在一定程度上代替传统铅黄铜.

(3) Si、P元素可以改善黄铜的耐脱锌腐蚀性能,并且Si含量越多,耐腐蚀性能越好.

参考文献:

[1]王碧文.环保铜合金的开发及应用[J].世界有色金属,2012(9):56-57.

[2]黄劲松,彭超群,章四琪,等.无铅易切削铜合金[J].中国有色金属学报,2006,16(9):1486-1493.

[3]Yasuhiro T,Hiroyuki M.Effect of additive element on grain refinement of cast Cu-Zn-Si alloys[J].Journal of Japan Institute of Copper,2012,51(1):86-90.

[4]孙慧.无铅易切削铜合金的成分设计及制备工艺研究[D].西安:西安工业大学,2012.

[5]庞晋山,肖寅昕.无铅易切削黄铜的研究[J].广东工业大学学报,2001,18(3):63-66.

[6]张路怀.60Cu-Zn-xMg合金组织与性能研究[D].长沙:中南大学,2009.

[7]肖来荣,舒学鹏,等.无铅易切削铋锑黄铜的组织与性能[J].中南大学学报,2009,40(1):117-122.

[8]梅大安.低铜无铅硅黄铜的制备及组织性能研究[D].广州:华南理工大学,2012.

[9]黄文德,张玉柱,刘文生,等.在铜中加入少量混合稀土金属对其氧化性能的影响[J].稀土,1990,11(4):39-40.

[10]汪小霞,苏勇,等.无铅高锌硅黄铜脱锌腐蚀性能的研究[J].铸造,2011,60(4):329-332.