考虑发动机系统动力学与动力润滑耦合的活塞拍击分析

第一作者郑光泽男,博士,教授,1972年11月生

考虑发动机系统动力学与动力润滑耦合的活塞拍击分析

郑光泽1,袁林2

(1.重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆400054;2.重庆理工大学机械工程学院,重庆400054)

摘要:为降低活塞拍击、改善发动机振动噪声性能,考虑活塞-缸套表面粗糙度对润滑状态、活塞运动及活塞拍击影响,基于膜厚比建立活塞缸套动力学分析模型。结合考虑活塞、连杆、曲轴及缸体耦合振动的发动机系统动力学分析模型,建立考虑发动机系统动力学与动力润滑的活塞拍击分析模型,探讨活塞拍击现象。与传统的活塞-缸套非线性动力学分析模型进行对比分析,并结合缸体振动响应实验数据,讨论理论模型误差原因。

关键词:发动机;系统动力学;动力润滑;耦合振动;活塞拍击

基金项目:汽车零部件制造及检测技术教育部重点实验室2012年度开放基金资助;2013年重庆高校创新团队建设计划-汽车性能CAE开发技术(KJTD201319)

收稿日期:2014-10-17修改稿收到日期:2015-03-16

中图分类号:TK421

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.20.016

Abstract:Piston slap is the major mechanical noise source of internal combustion(IC) engine. Piston slap reduction is one of the most important countermeasures to improve the noise and vibration performance of IC engine. The influences of piston skirt and cylinder liner surface roughness on the oil film dynamical behavior and piston slap were analyzed. Based on the parameters of lubricating oil film thickness and surface roughness ratio, an analytical coupled vibration model of piston skirt and cylinder liner was developed. Combined with the vibration model of piston, connecting rod, crank shaft and engine block, an analytical piston slap model which takes the coupled vibration induced by the system dynamic behaviors and hydrodynamic lubrication into account was constructed and its influences on the piston movement and piston slap induced impact force were investigated. The comparison between the presented method and the traditional method which simulates the dynamical characteristics of piston shirt and cylinder liner system by nonlinear dynamical model was discussed. Based on the experimental data, the error of the theoretical model was investigated.

Piston slap analysis considering the coupled vibration induced by hydrodynamic lubrication and dynamic behaviors of internal combustion engine

ZHENGGuang-ze1,YUANLin2(1. Key Laboratory of Advanced Manufacture Techniques for Automobile Parts Ministry of Education, Chongqing University of Technology, Chongqing 400054, China;2. Mechanical Engineering College, Chongqing University of Technology, Chongqing 400054, China)

Key words:IC engine; dynamics; hydrodynamic lubrication; coupled vibration; piston slap

发动机噪声中低转速下燃烧噪声占主导地位,高转速下发动机各零部件的冲击振动加剧会使机械噪声上升到支配位置。轻量化、高速化为现代发动机发展趋势,控制机械噪声愈加重要。活塞拍击为发动机最主要机械噪声源,减小活塞拍击是降低发动机振动噪声关键。

经典活塞拍击动力学分析模型为活塞与缸套4点拍击分析模型[1-3]仅考虑活塞裙部顶、底端4点与缸套接触,忽略活塞与缸套的弹性振动对活塞拍击影响。Kazuhide等[4]基于经典4点拍击分析模型,用更详细的100 点拍击分析模型,考虑活塞裙部型线及活塞、缸套弹性振动对活塞拍击影响,并采用弹簧-阻尼器模型模拟活塞-缸套系统动力学特性。

郑光泽等[5-7]以100点拍击分析模型为基础,建立考虑活塞、连杆、曲轴及缸体弹性振动影响的活塞拍击分析模型。戴旭东等[8-9]将活塞-缸套接合部润滑油膜视为弹性流体,采用平均流量模型的雷诺方程研究润滑油膜动力学特性,建立考虑活塞-润滑油膜-缸套耦合振动的活塞拍击分析模型。李正守等[10]通过建立活塞拍击动力学分析模型,预测活塞表面磨损趋势并分析活塞型线变化。Offner等[11]通过建立弹性流体动力学及干摩擦接触模型描述活塞-缸套结合部动力学特性,对考虑活塞-润滑油膜-缸套耦合振动的活塞拍击分析模型进一步完善,因而克服采用平均流量模型计算润滑油膜厚度小于或近似等于表面粗糙度下接触力较大的计算误差。

本文分析活塞裙部、缸套表面粗糙度对润滑状态影响,基于膜厚比建立活塞-缸套系统动力学分析模型。采用压力流量因子及剪切流量因子对完全润滑及混合润滑下平均流量雷诺方程进行修正,采用微凸体接触模型描述活塞-缸套弹性接触状态下的动力学特性。基于考虑活塞、连杆、曲轴及缸体弹性振动影响的活塞拍击分析模型,建立发动机系统动力学与动力润滑的活塞拍击分析模型,研究活塞运动、拍击现象及产生机理,并与采用非线性弹簧-阻尼器模拟活塞-缸套系统动力学特性的传统活塞拍击动力学分析模型对比分析。

1发动机系统动力学分析模型

图1 发动机活塞拍击动力学模型 Fig.1 Dynamical model of piston slap

考虑活塞、连杆、曲轴以及缸体弹性振动影响的发动机系统动力学分析模型见图1,图中下标0,1,2,3分别代表发动机缸体、曲轴、连杆及活塞。设活塞、连杆仅在XY平面内运动、振动,忽略活塞销的转动、倾覆运动影响。设曲轴在XY面内回转运动,且在Z方向纵向振动。发动机整体坐标系原点为曲轴第2主轴颈中心,向下为x轴正向,曲轴轴线飞轮方向为z轴正向,曲轴回转角度从飞轮方向逆时针为正,回转角α=180°时曲轴#1曲柄位置与x轴正方向一致。活塞通过轴承与连杆、曲轴连接,在燃气爆发压力FG、活塞环与缸套间摩擦力Ffrl、活塞环与活塞环槽间摩擦力Ffrp、活塞与缸套间摩擦力Ffpl及外力Fab、Fcd等综合作用下活塞作往复运动的同时产生二阶运动。

活塞销-连杆小头、曲柄销-连杆大头以及主轴承等接合部润滑油膜与结构发生耦合振动,用弹簧-阻尼器模型近似模拟其动力学特性。用在平均等效载荷工况下轴承润滑油膜刚度系数及阻尼系数近似模拟结合部刚度、阻尼系数[4]。结合部弹性力算式为

(1)

式中:kil,cil为结构i、l间刚度、阻尼系数;ξi,ξl为结构i、l位移。

据文献[5],固定于运动机构质心的局部坐标系表示的机构振动响应方程式为

(2)

设曲轴以恒定角速度ω0作回转运动,考虑活塞销-连杆小头轴承、曲柄销-连杆大头轴承及主轴承等运动副回转速度差及相互作用力联合产生的摩擦力矩TPP、TCP、TCJ等影响,忽略进排气阀系、正式系统、前端轮系及附件激励对缸体振动影响。据式(2),活塞、连杆、曲轴及缸体振动方程为

f30+f32+Ffrl+Ffpl+Ffrp+TPP

(3)

TPP-TCP)

(4)

(5)

f03+f01+fST

(6)

式中:N1为曲轴平均负载扭矩;fST为发动机悬置反力。

2活塞-缸套系统动力学分析模型

活塞-缸套系统为发动机核心部件。发动机工作时活塞-缸套结合部的润滑油膜状态直接影响缸体振动及活塞运动;同时该振动、运动反过来会影响活塞-缸套结合部润滑状况。整个发动机系统动力学行为中,润滑油膜与缸体振动、活塞运动间存在强耦合作用。

活塞裙部表面粗糙度σ1及缸套表面粗糙度σ2对活塞-缸套结合部润滑状态有较大影响。本文通过定义油膜厚度h与活塞-缸套综合表面粗糙度比值(膜厚比H)描述结合部混合润滑状态,即

(7)

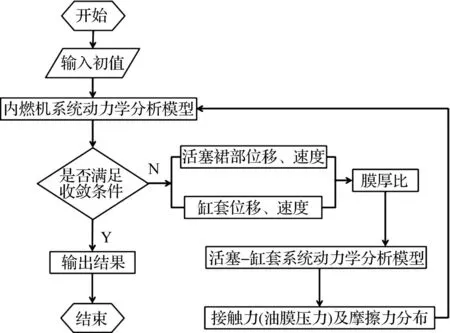

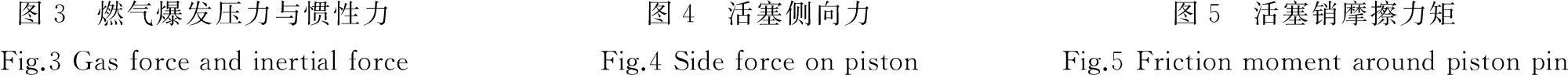

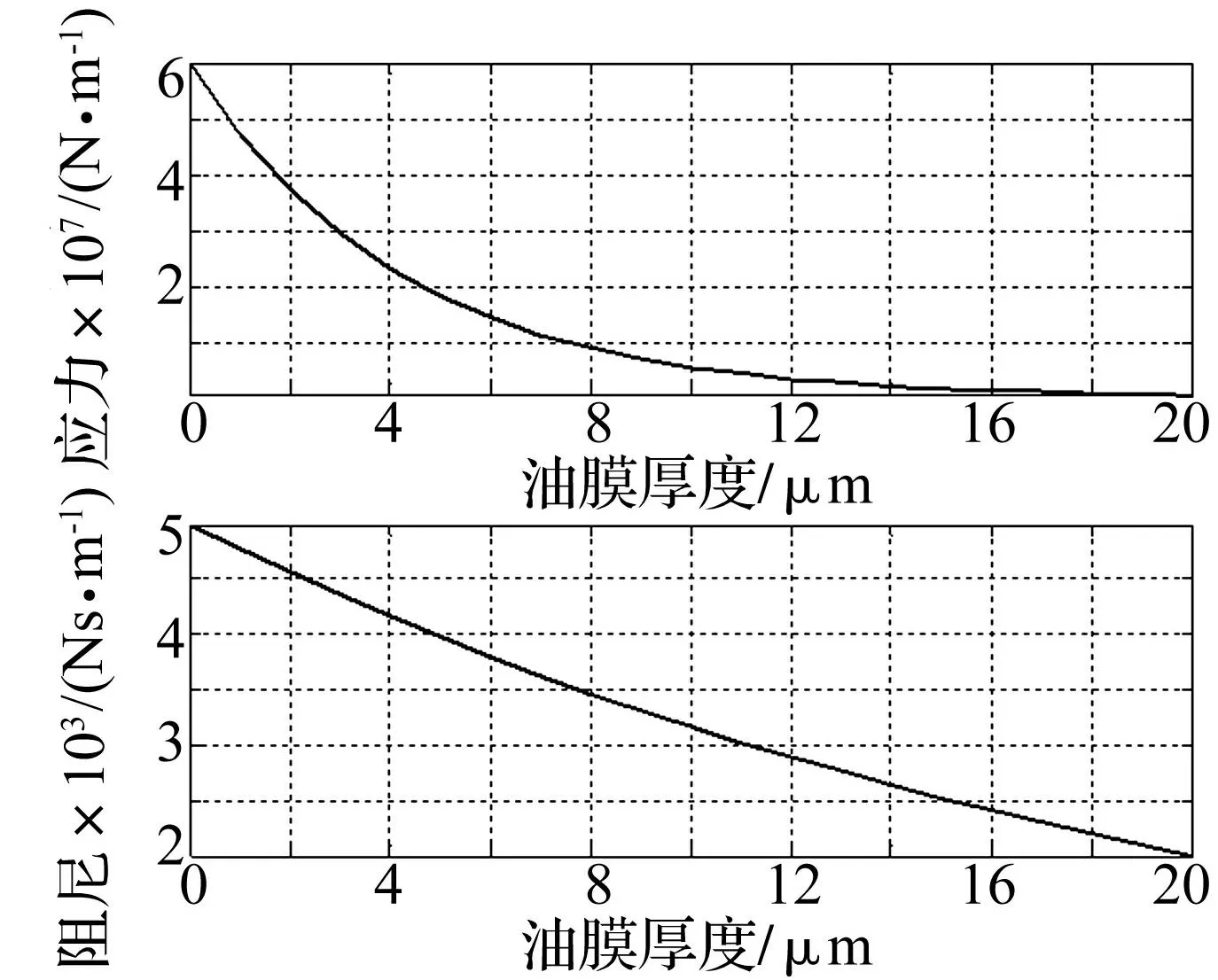

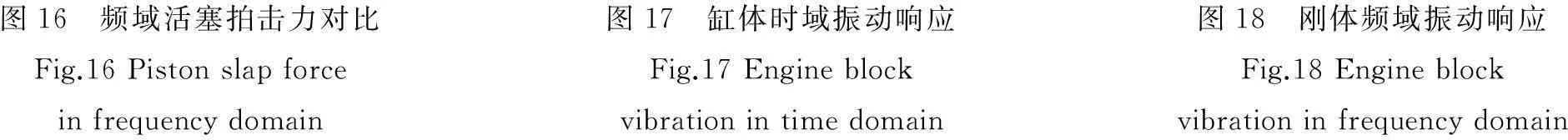

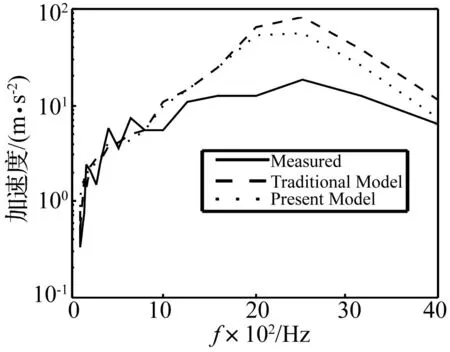

当膜厚比H>4时设活塞-缸套两接触面绝对光滑,忽略表面粗糙度对润滑性能影响,用完全流体润滑模型描述接合部动力学特性;当1 对活塞裙部-缸套结合部完全流体润滑、混合润滑状态,用平均流量模型计算粗糙表面间流体压力分布。对活塞-缸套系统,平均雷诺方程可表示为 (8) 活塞表面平行于活塞运动方向的纵向粗糙度、垂直于活塞运动方向横向粗糙度影响润滑油流动。用粗糙表面微凸体接触长宽比γ=γ0.5x/γ0.5z定义粗糙度表面方向。其中γ0.5x,γ0.5z分别为粗糙表面在x、z方向轮廓曲线的自相关函数比值。据膜厚比H、粗糙度表面方向γ等确定常数C、r后,得压力流量因子φx、φy计算式为 (9) 同理,据H及γ确定常数A1、A2、α1、α2、α3后,得剪切流量因子φs计算式为 (10) 获得活塞裙部及缸套间润滑油流体压力p后,作用于活塞因流体动压作用引起的总径向压力及对活塞销力矩可通过积分求出。 当H≤1时,两零部件进入弹性接触状态,发生弹性变形。本文采用微凸体接触模型[12]描述活塞-缸套接合部动力学特性。设活塞-缸套表面微凸体高度为正态分布,表面形貌各向同性,在弹性变形条件下,活塞-缸套间微凸体压力为 (11) 积分pe可得微凸体接触压力及对活塞销力矩。活塞处于完全润滑或混合润滑状态时,由流体动压计算所得剪切力即为摩擦力;处于弹性接触状态时,由微凸体剪切强度及摩擦系数等计算摩擦力。 3基于耦合振动分析模型的活塞拍击计算 考虑发动机系统动力学、动力润滑耦合振动的活塞拍击计算流程见图2。输入初值,基于发动机系统动力学分析模型计算各零部件振动响应;结合计算所得活塞、缸套横向位移、速度及膜厚比确定活塞与缸套的接触状态,基于活塞-缸套系统动力学分析模型计算活塞缸套接触压力及摩擦力;将活塞-缸套接触压力及摩擦力等代入发动机系统动力学分析模型计算各零部件振动响应。将计算结果作为下一次迭代初始值,如此循环往复直至计算精度符合要求,结束程序。 图2 程序计算流程图 Fig.2 Program flow chart 用本文分析模型研究某型3.5L、4缸4冲程柴油机在额定工况下的活塞拍击现象。作用于#1活塞的燃气爆发压力及惯性力见图3。由图3看出,燃气压力最大值约50 000 N,做功行程阶段燃气压力占主导地位,其余阶段惯性力占主导地位。 活塞销横向作用力随曲轴转角变化见图4。由图4看出,作用力呈类似正弦函数特征。做功行程阶段,连杆换向导致活塞横向作用力由-2 000 N陡增至3 400 N,其它阶段横向作用力在±1 000 N范围内周期性变化。由于计算活塞侧向力时考虑活塞与缸套间摩擦力影响致惯性力方向改变,导致摩擦力振荡。 作用于活塞销的摩擦力矩随曲轴转角变化见图5。由图5看出,燃气压力爆发前后活塞销与连杆小端作用力急剧增加,连杆换向运动产生较大回转速度差,二者综合作用产生摩擦力矩达到最大负值。 活塞在活塞销横向作用力及摩擦力矩等外部力综合作用下产生二阶运动。活塞销中心横向位移、速度、加速度随曲轴转角变化曲线见图6。由图6看出,做功行程初始阶段活塞产生最大横向位移,速度、加速度冲击变化趋势较明显。活塞绕活塞销回转角位移曲线见图7,可见做功行程初始阶段活塞顺时针回转达到最大角度。此因作用于活塞销的摩擦力矩导致活塞偏转,此时摩擦力矩为促使活塞顺时针回转的负值。 图3 燃气爆发压力与惯性力Fig.3Gasforceandinertialforce图4 活塞侧向力Fig.4Sideforceonpiston图5 活塞销摩擦力矩Fig.5Frictionmomentaroundpistonpin 图6 活塞横向位移、速度、加速度Fig.6Displacement,velocityandaccelerationofpiston图7 活塞回转角位移Fig.7Rotateangularofpiston图8 活塞拍击力Fig.8Pistonslapforce 在活塞销横向作用力、摩擦力矩等综合作用下,活塞裙部与缸套产生拍击现象。活塞拍击力见图8,在做功行程初始阶段,活塞裙部主推力面上端、次推力面下端与缸套同时接触,产生剧烈冲击振动。 活塞主、次推力面拍击力频谱分析结果见图9。由图9看出,活塞拍击力频率成分主要集中在1 000~3 000 Hz人耳敏感频率范围内,控制活塞拍击不但利于降低发动机振动噪声水平,且对发动机的声品质改善也有较大影响。 活塞主推力面润滑油膜厚度及油膜压力见图10、图11。由二图看出,周向分析范围为-30°~+30°,且将-30°位置定义为周向起始位置;活塞裙部轴向分析范围为其顶端~底端,裙部顶端定义为轴向起始位置。活塞裙部上端中部润滑油膜厚度最小,油膜压力达最大值,作用范围为周向±20°、轴向0~30 mm所围近似对称区域。 图9 活塞拍击力频谱图Fig.9Pistonslapforceinfrequencydomain图10 活塞-缸套间润滑油膜厚度Fig.10Oilfilmthicknessbetweenpistonandlinear图11 活塞-缸套间润滑油膜压力Fig.11Oilfilmpressurebetweenpistonandlinear 4活塞拍击模型对比分析 传统活塞拍击分析模型通常采用弹簧-阻尼器模拟活塞-缸套间润滑油膜动力学特性。润滑油膜的等效非线性刚度及阻尼系数见图12。设润滑油膜最小厚度为20 μm,活塞裙部形状由100点组成的插值曲线近似描述。 图12 活塞-缸套结合部刚度及阻尼 Fig.12 Stiffness and damping of piston-linear 活塞销横向平移位移、速度、加速度曲线对比分析见图13,其中Present Method为采用本文分析模型,Traditional Method为采用传统分析模型。由图13看出,用不同分析模型所得活塞销横向平移位移、速度、加速度曲线趋势基本一致。做功行程初始阶段最大活塞拍击力时刻,传统分析模型位移大于本文模型,且排、进气行程活塞销位移、速度曲线差异明显。 活塞回转运动对比分析见图14,可见回转角位移整体趋势基本一致。用传统模型计算所得活塞回转角位移振荡现象更明显。与活塞拍击模型相比,传统活塞拍击模型采用弹簧-阻尼器系统定义的刚度、阻尼值为活塞-缸套间隙值指数形式,间隙越小数值改变的相对值越大,微小弹性变形导致活塞拍击力越大,致活塞拍击力产生的附加力矩变化亦越大,从而增大活塞绕活塞销回转运动角位移波动。 时、频域的活塞拍击力对比见图15、图16。由二图看出,采用传统分析模型所得活塞拍击力最大,且在1 000~3 000 Hz频率范围内成分更突出。此因传统模型中活塞回转运动位移波动增大,导致产生更明显多次冲击现象。 图13 活塞销运动对比Fig.13Movementofpistonpin图14 活塞回转运动对比Fig.14Rotatemovementofpiston图15 时域活塞拍击力对比Fig.15Pistonslapforceintimedomain 图16 频域活塞拍击力对比Fig.16Pistonslapforceinfrequencydomain图17 缸体时域振动响应Fig.17Engineblockvibrationintimedomain图18 刚体频域振动响应Fig.18Engineblockvibrationinfrequencydomain 实验测量发动机活塞拍击力较困难,本文通过比较发动机缸体振动响应验证活塞拍击力。发动机缸体时域横向振动响应见图17,可见理论计算与实验所得缸体横向振动响应位相基本一致,但分析模型所得缸体振动加速度响应幅值更大,高频振动响应现象更明显。 缸体振动响应窄带频谱见图18,1/3倍频程见图19。由二图看出,理论计算与实验曲线趋势基本一致,中低频吻合较好。由于活塞拍击力影响,理论曲线1 500 Hz以上部分振动响应差别较大,因缸体、曲轴等零部件由有限元仿真模型所得结构模态参数(频率、振型、阻尼)误差及仿真分析模型计算缸体振动响应时未考虑润滑油、冷却液等阻尼液体影响所致。 图19 缸体振动响应1/3倍频程曲线 Fig.19 1/3 Octave of Engine block vibration 5结论 活塞拍击不仅受连杆、曲轴及缸体等零部件弹性振动特性影响,也与活塞-缸套系统润滑、摩擦状态存在强耦合关系。本文通过研究活塞-缸套表面粗糙度对润滑状态影响,结论如下: (1)基于膜厚比确定的完全、混合润滑及弹性接触等状态,已综合考虑表面粗糙度方向对压力流量因子、剪切流量因子影响及微凸体高度概率分布等对接触力影响因素,建立基于平均流量模型的雷诺方程及微凸体接触理论的活塞-缸套系统动力学分析模型。 (2)结合考虑活塞、连杆、曲轴及缸体耦合振动的发动机系统动力学分析模型,分析活塞运动、活塞拍击力及活塞-缸套间润滑油膜厚度、油膜压力。对比分析表明,本文分析模型能更准确描述活塞拍击现象。通过与实验数据对比,明确理论分析模型计算误差所在。 参考文献 [1]Haddad S D.Theoretical treatment of piston motion in i.c. piston engine for the prediction of piston slap excitation[J]. Mechanism and Machine Theory,1995,30(2):253-269. [2]Haddad S D.An analytical study of offset piston and crankshaft designs and the effect of oil film on piston slap excitation in diesel engine[J].Mechanism and Machine Theory,1995,30(2):271-284. [3]王攀,邓兆祥,罗虹,等.内燃机活塞拍击及其噪声研究[J].内燃机学报,2010,28(5): 475-479. WANG Pan,DENG Zhao-xiang,LUO Hong,et al.Study on piston slap and induced noise in internal combustion engines [J].Transactions of CSICE, 2010,28(5): 475-479. [4]Kazuhide O H T A.Analysis of piston slap induced noise and vibration of internal combustion engine[J]. Transaction of the Japan Society of Mechanical Engineers, Series C, 2009,75 (750):256-261. [5]Zheng Guang-ze, Kazuhide O H T A.Dynamic analysis of piston slap with connecting rod, crankshaft and engine block[J].Transaction of the Japan Society of Mechanical Engineers, Series C, 2010,76(770): 208-215. [6]郑光泽,袁林.发动机连杆动力学特性对活塞拍击的影响分析[J].汽车工程,2012,12(34):1119-1125. ZHENG Guang-ze, YUAN Lin.The research on the influence of dynamic characteristic of connecting rod on piston slap of IC engine[J]. Automotive Engineering, 2012, 12(34):1119-1125. [7]郑光泽.考虑内燃机系统耦合振动的活塞拍击研究[J].振动与冲击,2013,32(11):167-172. ZHENG Guang-ze.Piston slap reduction considering coupled vibration of an internal combustion engine[J]. Journal of Vibration and Shock, 2013,32(11):167-172. [8]戴旭东,袁小阳,谢友柏.内燃机缸套-活塞系统摩擦学与动力学行为耦合分析[J].西安交通大学学报,2003,7:683-687. DAI Xu-dong, YUAN Xiao-yang , XIE You-bai. Study on coupling dynamic behavior to tribological behavior in cylinder-piston system in internal combustion engine[J].Journal of Xi’an Jiaotong University, 2003, 7:683-687. [9]戴旭东,袁小阳,谢友柏. 缸套-活塞系统润滑行为与动力学行为耦合分析[J].摩擦学学报,2003,11(6):519-522. DAI Xu-dong,YUAN Xiao-yang,XIE You-bai.Coupling Effect between dynamic behavior and lubricating behavior of cylinder-piston system in internal combustion engine[J].Tribology, 2003, 11(6):519-522. [10]李正守,郭立新.发动机活塞拍击动力学分析及活塞表面磨损预测[J].东北大学学报:自然科学版,2013,3:413-416. LI Zheng-shou,GUO Li-xin.Dynamics analysis of engine piston slapping and forecast of the piston surface wear[J].Journal of Northeastern University: Natural Science, 2013, 3:413-416. [11]Offner G, Herbst H M, Priebsch H H. A methodology to simulate piston secondary movement under lubricated contact condition[C].SAE,2001-01-0565. [12]Greenwood J A, Tripp J H. The contact of two nominally flat rough surfaces[J].Proc. Instn Mech Engrs, 1971,185(48): 625-633.