静电纺丝制备PLA-PCL核-壳结构复合纤维

静电纺丝制备PLA-PCL核-壳结构复合纤维

司军辉1,2, 崔志香2, 刘琼2, 王乾廷2

(1.郑州大学 材料科学与工程学院, 河南 郑州 450001; 2.福建工程学院 材料科学与工程学院, 福建 福州 350118)

摘要:采用同轴静电纺丝技术制备聚乳酸(PLA)-聚己内酯(PCL)核-壳结构复合纤维.利用扫描电子显微镜(SEM)观察纺丝电压、收集距离和核层-壳层溶液推进速度对PLA-PCL核-壳结构复合纤维形貌的影响.通过透射扫描电子显微镜(TEM)分析核层-壳层溶液推进速度对PLA-PCL核-壳结构形成的影响.研究结果表明: 当核-壳溶液推进速度为0.1-0.2和0.1-0.3 mL/h时形成了清晰的核-壳结构;随着壳层溶液推进速度加快,PLA-PCL复合纤维核层含量降低,增加纺丝电压能够有效地降低复合纤维平均直径,而增大收集距离使复合纤维平均直径先降低后增加.

关键词:同轴静电纺丝;核-壳结构;聚乳酸(PLA);聚己内酯(PCL);复合纤维

收稿日期:2015-03-17;

修订日期:2015-06-29

基金项目:国家自然科学基金资助项目(51303027); 中国博士后科学基金56批面上一等资助项目(2014M560525);福建省高校科研专项资助项目 (JK2014030)

作者简介:司军辉(1982—),男,河南项城人,郑州大学博士生,福建工程学院讲师,主要从事高分子材料加工,E-mail: sijunhui2004@126.com.

通讯作者:崔志香(1981—),女,河南项城人,福建工程学院副教授,博士,主要从事高分子材料加工,E-mail:cuizhixiang2006@126.com.

文章编号:1671-6833(2015)05-0020-05

中图分类号:TQ342

文献标志码:A

doi:10.3969/j.issn.1671-6833.2015.05.005

Abstract:In this study, polylactic acid (PLA)-polycaprolactone (PCL) composite fiber with core-shell structure was fabricated by means of co-axial electrospinning. SEM was employed to study the impacts of electrospinning voltage,collected distance and ratio of core-shell solution injection speed on morphology of PLA-PCL composite fiber with core-shell structure. The influences on the formation of the core-shell structure under different ratio of core-shell solution injection speed were observed with TEM. The results showed that the obvious core-shell structure was fabricated when core-shell solution injection speed was 0.1-0.2 and 0.1-0.3 mL/h. The core component in PLA-PCL composite fiber decreases with the increase of shell solution injection speed. The increasing of electrospinning voltage could efficiently reduce the average diameter of composite fiber. The average diameter of composite nanofiber decreases and then increases with the increase of collection distance.

0引言

近年来,由于静电纺丝技术制备的纳米纤维具有比表面积大、孔隙率高、内部连通性好等优异性能[1],所以在生物医学材料、复合改性材料、过滤和防护材料、传感器等领域得到广泛应用[2].使用同轴静电纺丝技术制备具有核-壳结构复合纳米材料更是成为复合材料、纳米材料等领域研究的热点之一[3].与其它制备复合纤维方法相比,同轴静电纺丝技术制备的复合纤维具有更好的均匀性与连续性,且加工过程操作较为简单,具有一步成型的特点.另外,核-壳复合纤维可将核层材料和壳层材料各自优良的性能互相结合,比如,可以赋予核-壳结构复合纤维的核层优良的机械性能,而壳层则赋予良好的感光性或生物相容性等[4].亦可在核层载入一些活性物质,使核-壳复合纤维具有催化、药物控制释放等功能[5-6].因此,目前在组织工程、药物控释等方面,核-壳结构纤维的应用非常广泛[7-9].

聚乳酸(PLA)和聚己内酯(PCL)是FDA认可的生物材料,具有良好的生物相容性和降解性,在体内可逐渐降解为对人体无毒,无积累的二氧化碳和水[10].PLA具有高强度的同时其柔韧性较差,限制了其在强度和柔韧性要求较高领域的应用[11].而PCL具有良好的伸展性,因此采用同轴静电纺丝技术制备PLA-PCL核-壳复合纤维,使其具有优良的综合性能.通过扫描电子显微镜(SEM)和透射电子显微镜(TEM)探讨核层-壳层溶液推进速度,纺丝电压和收集距离对PLA-PCL核-壳结构复合纤维形貌结构的影响.

1实验

1.1材料与仪器

聚乳酸(PLA, 2002D,美国NatureWorks公司); 聚己内酯(PCL, Capa 6500, Mn=50000, 粒料, Perstorp UK Limited);三氯甲烷(分析纯,天津市富宇精细化工有限公司);N, N-二甲基甲酰胺(DMF,分析纯,广东光华科技股份有限公司);静电纺丝设备(深圳市通力微纳科技有限公司):包括双组分同轴喷丝头,高压电源和两个微量注射泵(SN-50)等; 扫描电子显微镜(SEM, S-3400N); 透射电子显微镜(TEM, JEOL-2100).

1.2PLA-PCL核-壳结构复合纤维制备

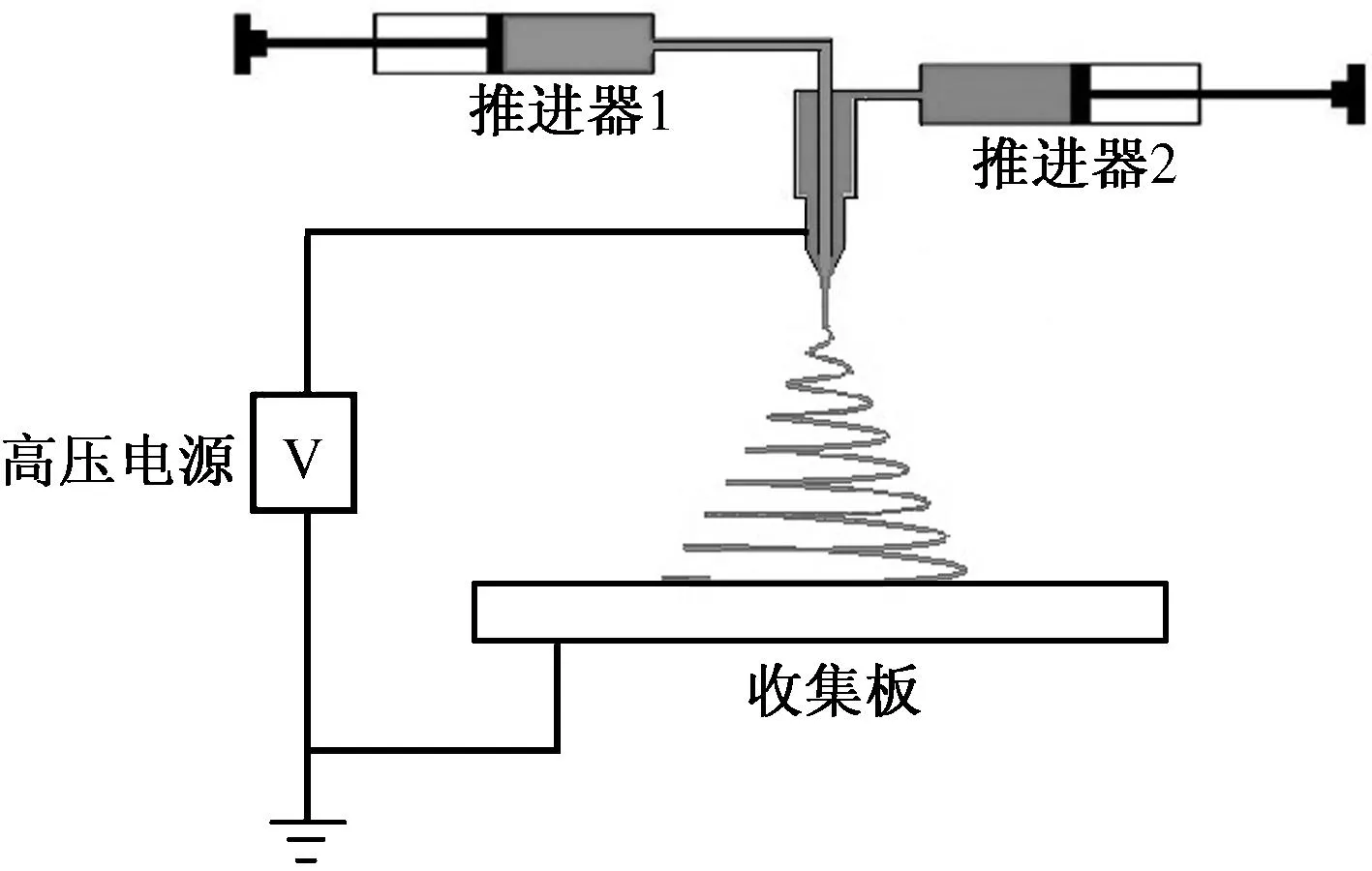

称取1 g PLA,2.2 g PCL分别溶于10 mL 三氯甲烷: DMF(9∶1,w/v)混合溶剂中,采用振荡器振荡3 h,得到浓度分别为10%、22% (w/v)的PLA和PCL核层、壳层均匀纺丝液备用.所制备10% PLA和22% PCL均匀溶液的黏度值采用NDJ数显黏度计(上海方瑞仪器有限公司)进行测量,分别为198和291 mPa·s.取一定量PLA、PCL纺丝液分别装于10 mL的注射器内,将注射器分别安装于两个SN-50微量注射泵, 再用聚四氟乙烯软管(内径为1.19 mm)将PLA溶液连于内层针管(直径为0.50 mm),PCL溶液连于外层嵌套装置(直径为1.10 mm),如图1所示.实验过程中对同轴装置施加相同高压,使PLA核层液流与PCL壳层液体在喷口处汇合而成同心分层流.由于核壳溶液皆不易扩散,两者在喷口处汇合时间较短,故不会导致核壳溶液混合,在高压静电场的静电力牵引下,复合液滴形成稳定的泰勒锥(Taylor Cone),进而受到拉伸和分裂使射流变得极细,待溶剂挥发后凝固,得到同轴复合纤维,本实验以接地的铝箔纸为接收装置.为了研究电压、收集距离和核层-壳层溶液推进速度对复合纤维形态的影响,电压分别取15、20和25 kV,收集距离分别取15、20和25 cm,核层-壳层溶液推进速度分别为0.1-0.1、0.1-0.2、0.1-0.3 mL/h.纺丝温度控制在25 ℃.同轴静电纺丝工艺参数设计如表1所示.

图1同轴静电纺丝装置图

Fig.1Schematic of co-axial electrospinning setup

1.3复合纤维形态表征

采用扫描电子显微镜(SEM) 在15 kV电压下观察同轴复合纤维表面形态,观察前将样品进行喷金处理20 s.并采用image-pro plus 软件对SEM照片进行处理,测算出复合纤维直径,根据所得数据计算其直径分布和平均直径.在纺丝过程中将少量的复合纤维直接喷射在铜网样板上,采用透射电子显微镜(TEM)在80 kV电压下观察复合纤维的内部形态,同时用image-pro plus分别测量核层、壳层直径.

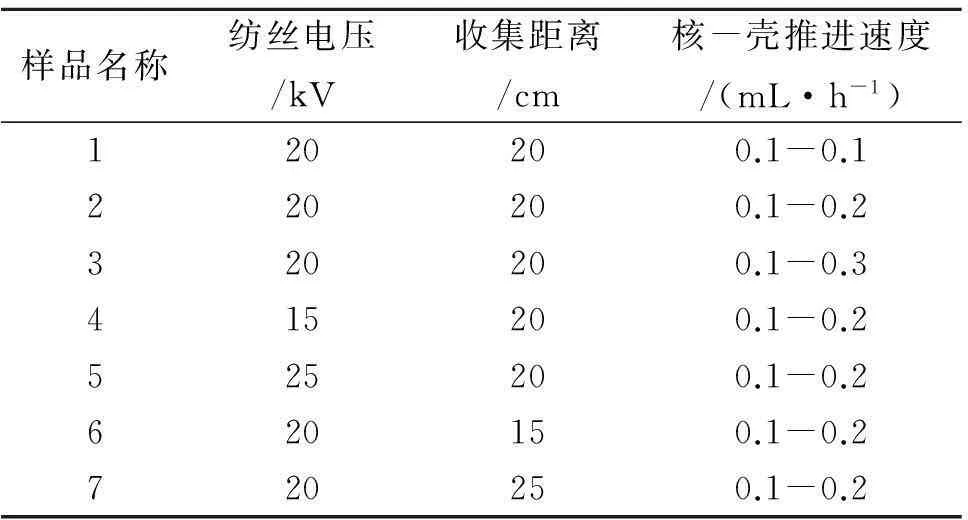

表1 同轴静电纺丝过程工艺参数

2结果与分析

2.1核层-壳层溶液推进速度对同轴静电纺PLA-PCL复合纤维形态影响

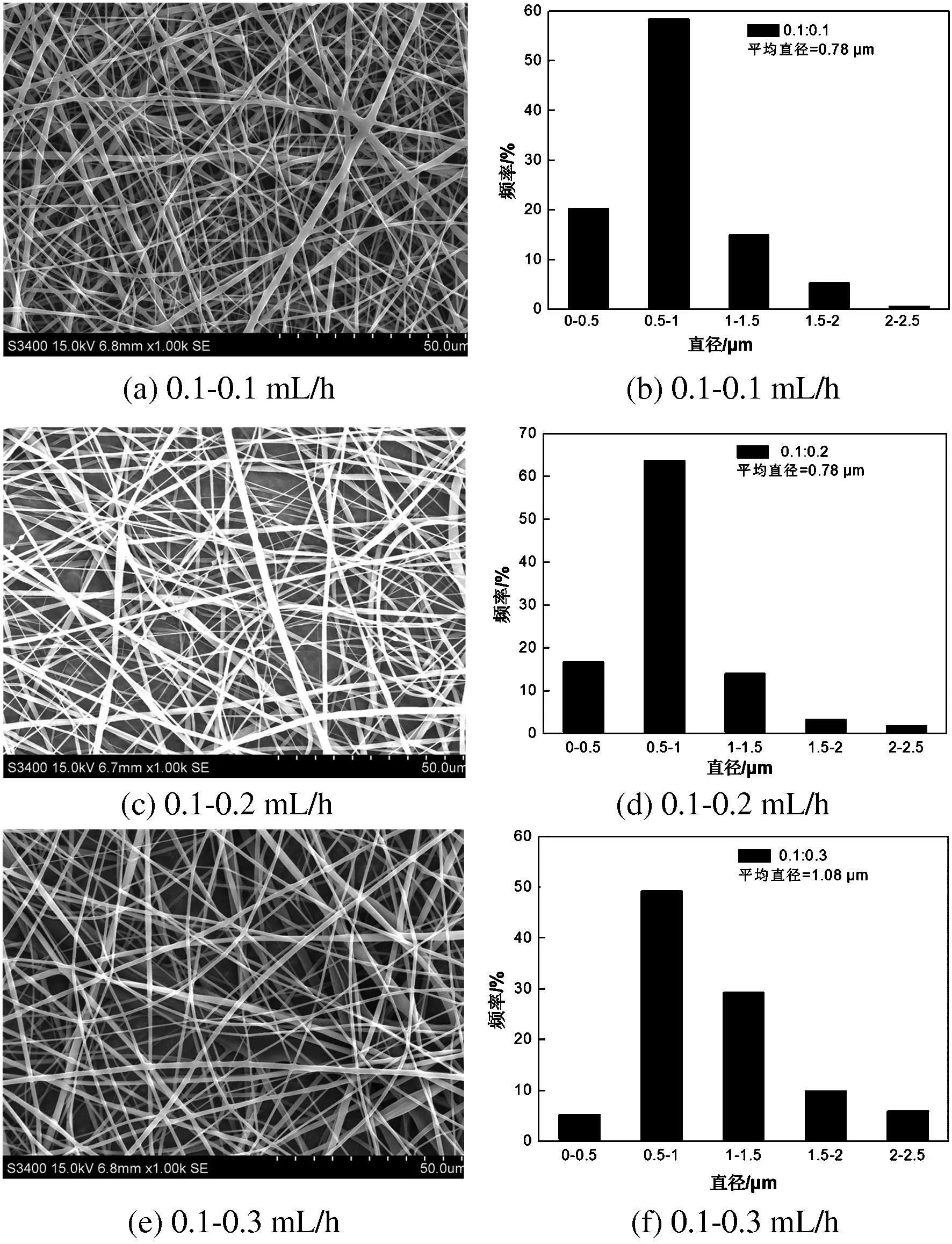

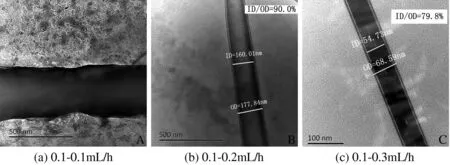

图2为不同核-壳溶液推进速度下PLA-PCL复合纤维SEM图和直径分布图.从SEM图中可以看出,固定核层推进速度,改变壳层推进速度进行同轴静电纺丝能够得到形貌均匀良好的复合纤维.从直径分布图可以看出,随着壳层推进速度的增加,PLA-PCL核-壳复合纤维的平均直径逐渐增加.壳层推进速度从0.1 mL/h增加到0.2 mL/h时,复合纤维直径分布和平均直径变化不大,这与增加溶液推进速度纤维直径将增加的理论并不相符.这是由于此时增加推进速度主要使同轴喷射流泰勒锥增大,喷射流直线运动部分(稳定纺丝)变短,而鞭动过程(非稳定纺丝)更为显著,使纤维分化能力增加.而壳层推进速度从0.2 mL/h增加到0.3 mL/h时,复合纤维平均直径显著增大.这是因为随着进一步增加推进速度,单位时间内电场需要牵伸的溶液量明显增加,单位体积上溶液射流受到的牵伸力减小,纤维分化能力降低,进而导致纤维直径增加.图3的TEM图反映了不同核-壳溶液推进速度对PLA-PCL复合纤维核-壳结构的影响.从图3(a)中可以看出当核-壳溶液推进速度为0.1-0.1 mL/h时没有形成均匀良好的核-壳结构,这说明本研究中当核-壳溶液推进速度比为1:1时,核层纺丝液流速较快,从而突破壳层纺丝液的包覆,出现表面粗糙,直径不均匀的非核-壳纤维形态.当核-壳溶液推进速度为0.1-0.2和0.1-0.3 mL/h时,从图3(b)、(c)中可以看出复合纤维核-壳结构形成,且核层与壳层之间界限明显.说明在同轴静电纺丝过程中,核壳两层间并未发生混合,完整地保持了内部材料的表面形态.另外,由复合纤维内径与外径的比值,可以看出随着壳层溶液推进速度增加,核层含量降低.因此,内-外层纺丝溶液的推进速度(流速)对核-壳结构的形成及其组分含量都具有较大影响.

图2不同核-壳溶液推进速度下

PLA-PCL复合纤维SEM

Fig.2SEM images and diameter distribution of

PLA-PCL composite fiber under different

core-shell solution infection speeds.

2.2电压对PLA-PCL复合纤维形态影响

电压作为静电纺丝过程的驱动力,在纺丝过程中起着重要作用.图4是核层-壳层推进速度为0.1-0.2 mL/h, 收集距离为20 cm,纺丝电压

分别为15、 20、25 kV下复合纤维SEM图和直径分布图.从图4中可以看出,在三种纺丝电压下都得到了表面形态良好的复合纳米纤维,但随着电压的增加,复合纳米纤维平均直径减小.这主要是因为随着纺丝电压的升高,电场强度增强,使得溶液射流的电荷密度变大,液体中电荷之间的相互排斥作用增强,纤维的分化能力提高,从而导致纤维直径减小.从图4中可以看出,随着电压逐渐升高,纤维平均直径变小的速率降低.当电压从15 kV升高至20 kV时,纤维平均直径从1.09 μm减小至0.78 μm;而当电压从20 kV升高至25 kV时,纤维平均直径从0.78 μm仅减小为0.75 μm.这主要是由于电压的增大有利于增强纤维的分化能力,使纤维直径降低,但当电压增大到一定程度后,其对纤维分化能力的影响降低,此时材料本身的结构性能和化学性能将对纤维直径大小起主导作用.因此电压在一定范围内增加,纤维平均直径迅速降低,之后电压继续增加,纤维直径减小较少.

2.3收集距离对PLA-PCL复合纤维形态影响

图5是核层-壳层推进速度为0.1-0.2 mL/h,纺丝电压为20 kV,收集距离分别为15、 20、25 cm下复合纤维SEM图和直径分布图.从图5可以看出,当收集距离为15 cm时,纤维表面出现部分黏结现象,而随着收集距离的增大,黏结现象逐渐消失.这主要是由于当收集距离较小的情况下,溶剂挥发时间较短,挥发不完全,收集得到的纳米纤维含有较高比例的未挥发溶剂,从而导致纤维之间的黏合现象.当收集距离从15 cm增大到20 cm时,纤维平均直径从0.8 μm降低至0.78 μm,而由电场强度公式(电场强度=电压/距离)可得,额定电压下,收集距离的增加等价于电场强度的减小,根据上述电压对纤维分化能力影响的分析可知,纤维直径应随着收集距离的增加(即电场强度的降低)而增大,但实验结果与此

图3不同核-壳溶液推进速度PLA-PCL复合纤维TEM图(纺丝电压为20 kV,

收集距离为20 cm, OD为外径,ID为内径)

Fig.3TEM images of PLA-PCL composite fiber (voltage 20 kV, collected distance 20 cm ,

OD outer diameter, ID inner diameter)

图4不同纺丝电压PLA-PCL核-壳复合纤维

SEM图和直径分布图

Fig.4SEM images and diameter distribution of PLA-PCL

composite fiber under different electrospinning voltages

图5不同收集距离PLA-PCL核-壳复合纤维

SEM图和直径分布图

Fig.5SEM images and diameter distribution

of PLA-PCL composite fiber under different

collected distances

结论相反,这是因为收集距离增加,虽然导致电场强度降低,但溶剂在空气中的挥发路程变长,挥发时间更加充足,使纤维分化环境变优,分化时间增加,导致纤维直径减小,这时收集距离对纤维直径的影响起主导作用.随着收集距离逐渐升高纤维平均直径出现增大的趋势,这主要是因为当收集距离增大到一定程度后,溶剂完全挥发,纤维凝固定型,再增加分化时间(收集距离)对纤维直径影响降低,而此时收集距离的增加,导致电场强度降低,纤维分化能力降低,从而导致纤维平均直径增加,此时电场强度对纤维直径的影响起主导作用.因此,收集距离和纺丝电压对纤维形态的影响需要从影响纤维分化时间和分化能力的两因素综合进行考虑.

3结论

通过同轴静电纺丝技术制备PLA-PCL核-壳复合纤维.研究核-壳溶液推进速度比、纺丝电压和收集距离对复合纤维表面形态和直径分布的影响.实验结果表明:核-壳溶液推进速度为0.1-0.1 mL/h时无核壳结构形成,为0.1-0.2和0.1-0.3 mL/h时形成了均匀良好的核-壳复合纤维.纺丝电压的增加能够有效的降低复合纤维平均直径.收集距离在一定程度内增加,会降低复合纤维平均直径,继续增加将会增加复合纤维平均直径.

参考文献:

[1]WANG Xian-feng, DING Bin, LI Bing-yun. Biomimetic electrospun nanofibrous structures for tissue engineering[J]. Materials Today, 2013, 16(6): 229-241.

[2]KO Y G, CHOI U S. Diverse applications of fibers surface-functionalized with nano-and microparticles[J]. Composites Science and Technology, 2013, (79): 77-86.

[3]KAMATA K, LU Yu, XIA You-nan. Synthesis and characterization of monodispersed core-shell spherical colloids with movable cores[J]. Journal of the American Chemical Society, 2003, 125(9): 2384-2385.

[4]CAO Hou-bao, DU Ping-fan, SONG Li-xin, et al. Co-electrospinning fabrication and photocatalytic performance of TiO2/SiO2core/sheath nanofibers with tunable sheath thickness[J]. Materials Research Bulletin, 2013, 48(11): 4673-4678.

[5]YU Deng-guang, CHIAN Wei, WANG Xia, et al. Linear drug release membrane prepared by a modified coaxial electrospinning process[J]. Journal of Membrane Science, 2013, 428:150-156.

[6]QIAN Wei, YU Deng-guang, LI Ying, et al. Dual drug release electrospun core-shell nanofibers with tunable dose in the second phase[J]. International Journal of Molecular Sciences, 2014, 15(1): 774-786.

[7]PANT H R, RISAL P, PARK C H, et al. Core-shell structured electrospun biomimetic composite nanofibers of calcium lactate/nylon-6 for tissue engineering[J]. Chemical Engineering Journal, 2013, (221): 90-98.

[8]MERKLE V, ZENG L K, TENG Wei-bing, et al. Gelatin shells strengthen polyvinyl alcohol core-shell nanofibers[J]. Polymer, 2013,54(21): 6003-6007.

[9]SOHRABI A, SHAIBANI P M, ETAYASH H, et al. Sustained drug release and antibacterial activity of ampicillin incorporated poly(methyl methacrylate)-nylon6 core/shell nanofibers[J]. Polymer, 2013, 54(11): 2699-2705.

[10]GUNATILLAKE P A , ADHIKARI R. Biodegradable synthetic polymers for tissue engineering[J]. European Cells and Materials, 2003, 5(1): 1-16.

[11]LJUNGBERG N, WESSLEN B. Tributyl citrate oligomers as plasticizers for poly(lactic acid): Thermo-mechanical film properties and aging[J]. Polymer, 2003, 44(25): 7679-7688.

Fabrication of PLA-PCL Composite Nanofiber with

Core-shell Structure Through Electrospinning

SI Jun-hui1,2, CUI Zhi-xiang2, LIU Qiong2, WANG Qian-ting2

(1.School of Materials Science and Engineering, Zhengzhou University, Zhengzhou 450001,China; 2.School of Materials Science and Engineering, Fujian University of Technology, Fuzhou 350118,China)

Key words: co-axial electrospinning; core-shell structure; polylactic acid (PLA); polycaprolactone (PCL); composite fiber