固体混合粉末均匀落料铺平装置的设计与实验验证

李晓维 程炼兵 刘富林 席明龙

(三峡大学 机械与动力学院, 湖北 宜昌 443002)

固体混合粉末均匀落料铺平装置的设计与实验验证

李晓维程炼兵刘富林席明龙

(三峡大学 机械与动力学院, 湖北 宜昌443002)

摘要:针对在NAO刹车片成形过程中多种混合粉末均匀铺粉的技术难题,依靠机械剪切力的作用落料铺粉,设计并制备了一种适用于固体混合粉料定量输送铺平装置;通过建立混合粉料定量输送铺平装置运动参数的理论模型,得出铺粉厚度与料斗出口间隙、下落高度、粉料输送皮带速度之间的定量关系;通过对各层粉量的均匀性实验和单层各区域的均匀性实验,验证了自行开发的混合粉料定量输送铺平装置的稳定性和精确性.结果表明:该装置运行可靠,可实现均匀铺粉,平均每层粉末厚度为0.15 mm.

关键词:NAO刹车片;固体混合粉末;均匀落料铺粉;装置设计;实验验证

在NAO刹车片制备过程中,如何将多种不同粒径大小的混合粉末均匀铺粉是一个技术难题,铺粉工艺作为刹车片制备工艺的基础,其铺粉装置的好坏对NAO刹车片的制备效率、成形精度和性能具有举足轻重的影响[1].比如铺粉精度影响着铺粉层的厚度、均匀性和密度大小,进而直接影响NAO型刹车片层单元的成形质量及刹车片的物理性能和摩擦磨损性能[2-3].

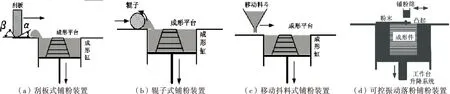

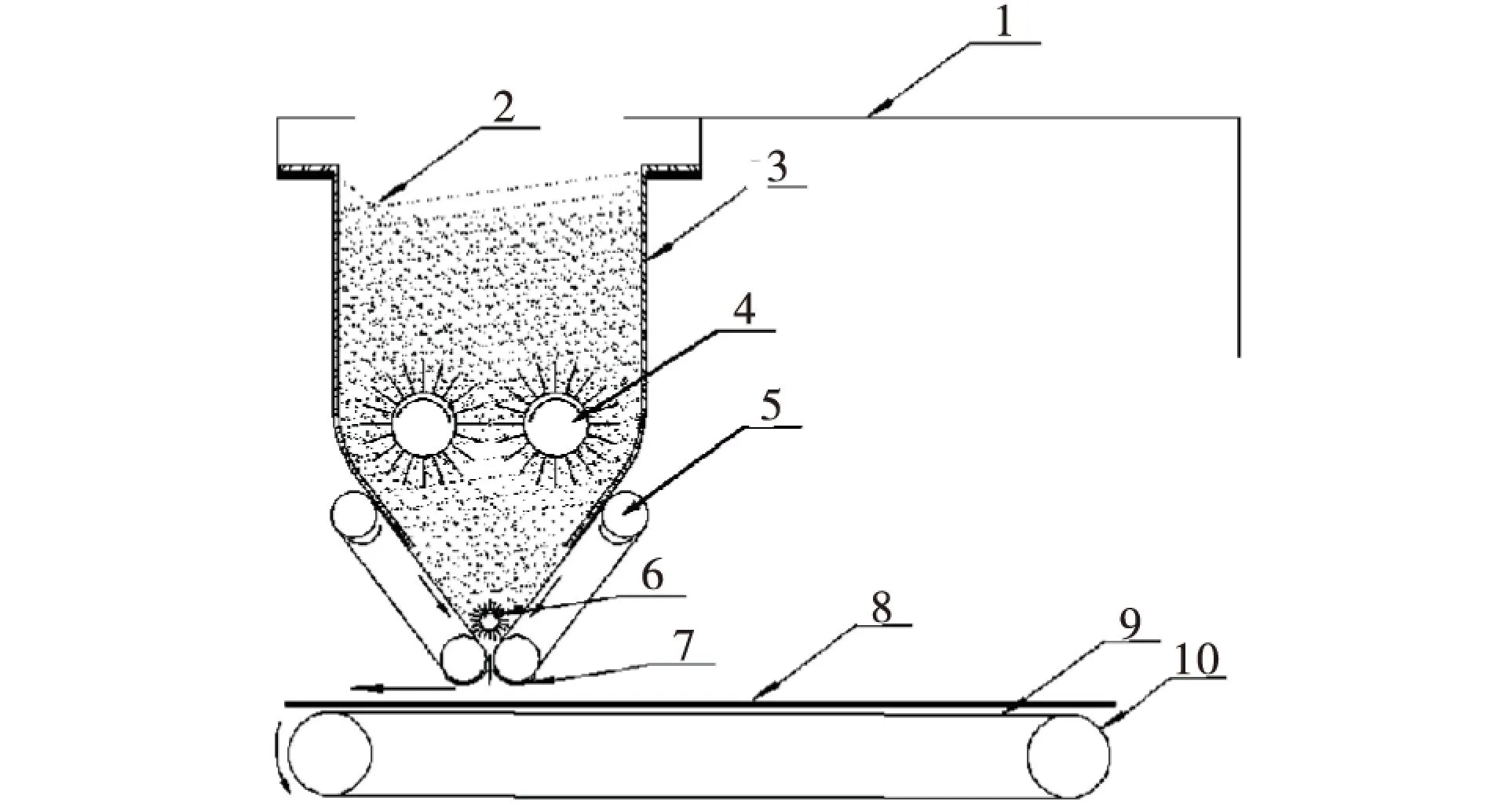

当前,在3D打印铺粉领域,常用的铺粉工具有辊子式、刮板式、移动料斗式等[4],其原理如图1所示.其优缺点见表1.

图1 4种现有铺粉装置

以上4种铺粉机构铺粉效果都存在一定的问题而使得成形实验无法持续进行,NAO型刹车片铺粉需要不平整的表面进行混合粉末均匀无缺陷地铺粉,因此开发更加可靠的铺粉方式对于保证刹车片层单元的成形质量,进而保证NAO型刹车片的制造质量和稳定性能是非常重要的.本文依据机械剪切力的作用落料铺粉,提出一种适用于固体混合粉料定量输送铺平装置的设计方案,并对其铺粉试验研究方案进行详细论述.

表1 现有铺粉装置分类及优缺点

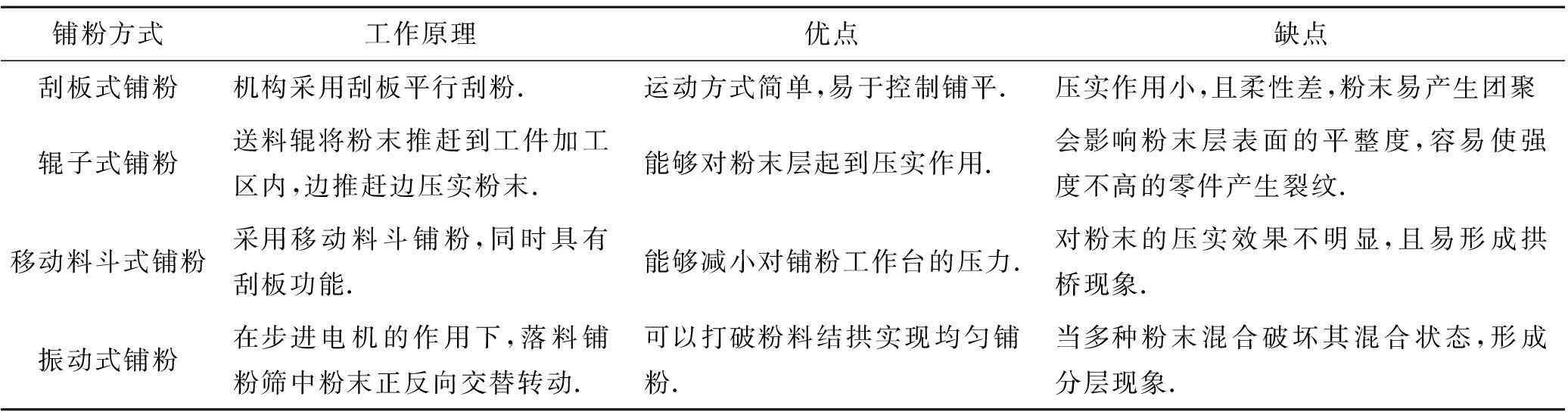

1混合粉料定量输送铺平装置原理

图2为混合粉料定量输送铺平装置的原理图.该装置主要由粉料分散(两个高速同步大针轴)、防堵塞(小针轴)、粉料输送(低速同步皮带轮)和粉料铺平4个子功能组件组成.

1.支架;2.粉料;3.料仓;4.大针轴;5.皮带轮;6.小针轴;7.弧形挡板;8.水平工作台;9.皮带;10.皮带轮图2 混合粉料定量输送铺平装置原理图

1)粉料输送组件.粉料输送部件由两个对称布置且低速同步转动的皮带轮对5、5′组成,其主轴分别固定在料仓前后壁面的轴承滑块连接件上,将混合粉料定量的向料斗出口传送.轴承滑块连接件可以在左右壁面导轨上滑动,皮带轮对随着轴承滑块的滑动而滑动,进而调整出口间隙.调整料仓3的出口间隙以及同步皮带轮对5、5′的速度可以实现对粉料的定量供给.

2)粉料分散组件.粉料分散组件由固定在料仓3前后壁面中间位置的两个相向旋转的大针轴4、4′组成,两个大针轴分别由主轴对称安装于料仓前后壁面的轴承孔内,经相向旋转后对混合粉料进行梳理、分散.其中,大针轴为设有多根双向螺旋分布的针齿的针齿轴,针齿长为10~30 mm,双向螺旋针齿轴在高速运转时,粉末由中间推向两边.

3)防堵塞组件.防堵塞组件为固定在料仓出口处的低速旋转小针轴6,小针轴经主轴安装在料仓前后壁面轴承孔内,通过旋转小针轴防止混合粉料堵塞,其针齿长为3~5 mm.

4)粉料铺平组件.粉料铺平组件包括设置在料仓下的水平工作台8和水平工作台下面的皮带9,水平工作台随着皮带的移动而移动,皮带经皮带轮10带动.通过控制出粉口下方的水平工作台的移动速度及料仓3出口高度来实现不同厚度的均匀铺粉.

2铺粉装置关键组件设计

2.1粉料箱的结构设计

研究发现,粉料的下滑过程主要与粉料箱的外形和倾斜角度相关,粉料箱的外形一般设计成圆锥形和梯形两大类[5-6],其示意图如图3所示.

图3 各种料斗形状图

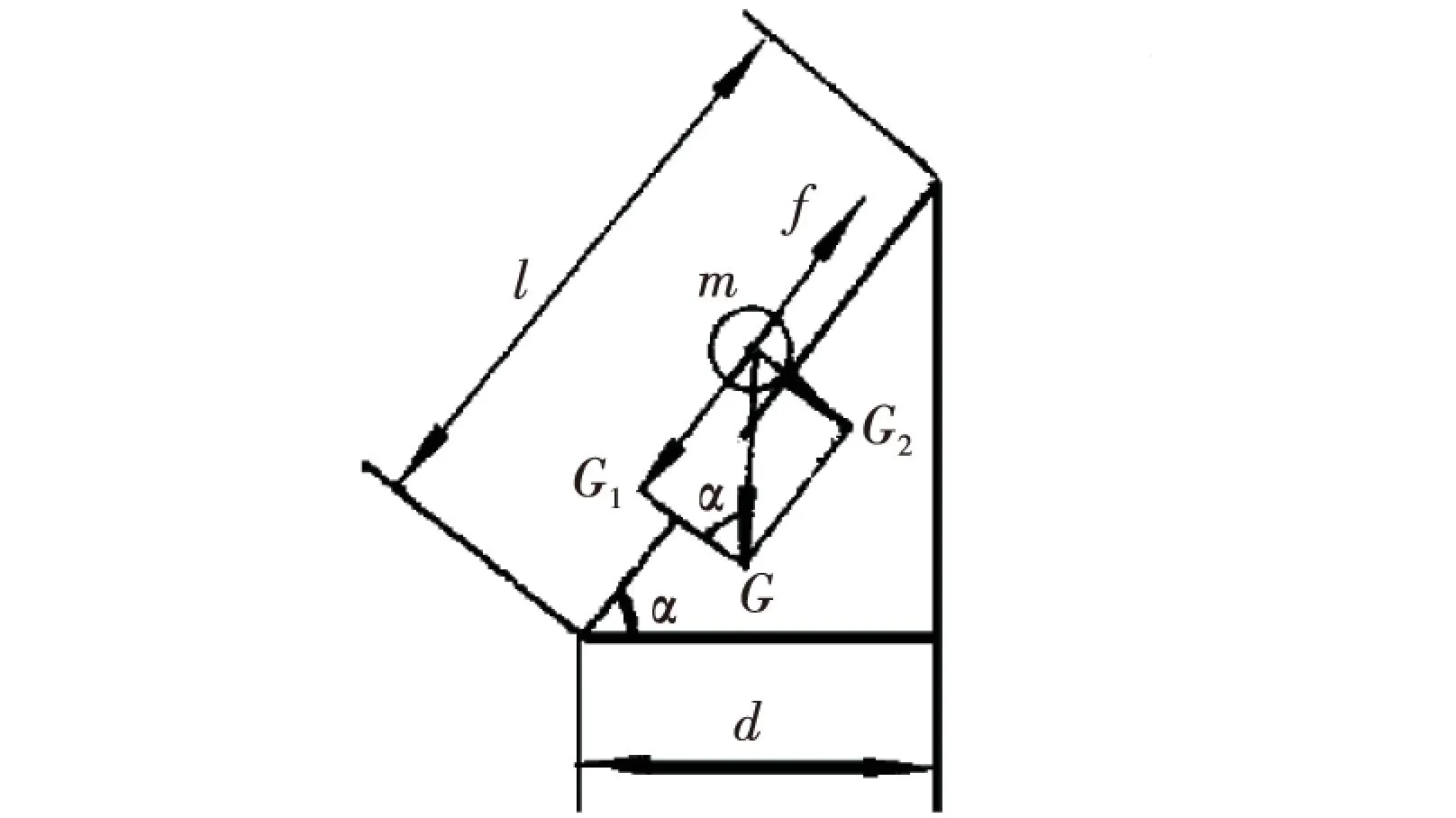

见图4,设粉料箱斜面长度为l,倾角为α,单个粉末颗粒的质量为m,重力G(G=mg),摩擦力f,粉末颗粒同粉料箱倾斜表面的摩擦系数为μ,则

图4 料斗斜面分析

根据牛顿第二定律:

其中,a=(sinα-μ·cosα)·g,a为粉末颗粒沿粉料箱斜面下滑时的加速度,若取V0=0,则

式中,μ、d、g均为常量,若使t较小,即粉料容易下滑,则可使sin(2α-χ)极大,即

由式(10)可知,摩擦角的存在使粉料箱的倾斜角度α>45°,但是α不能太大,否则,在粉料箱的容积保持不变时,增加粉料箱的高度会使料箱高度增加,加料不便,粉尘飞扬.因此,考虑摩擦角α、加料及料斗振动等因素,常取48°<α<75°.

当料斗的倾斜角度α1=α2(如图3c)时,粉料从各个方向下滑的的速度一致使得在出粉口处堵塞或发生搭桥现象.为防止产生这种情况,粉料箱应取不同倾角,本文选择左右两侧面的倾斜角度分别为55°和65°,如图5所示.采用的倾斜落料箱,与传统落料箱相比,增加了粉末顺向流动性,避免了粉末结团.

图5 料斗组件三维效果图

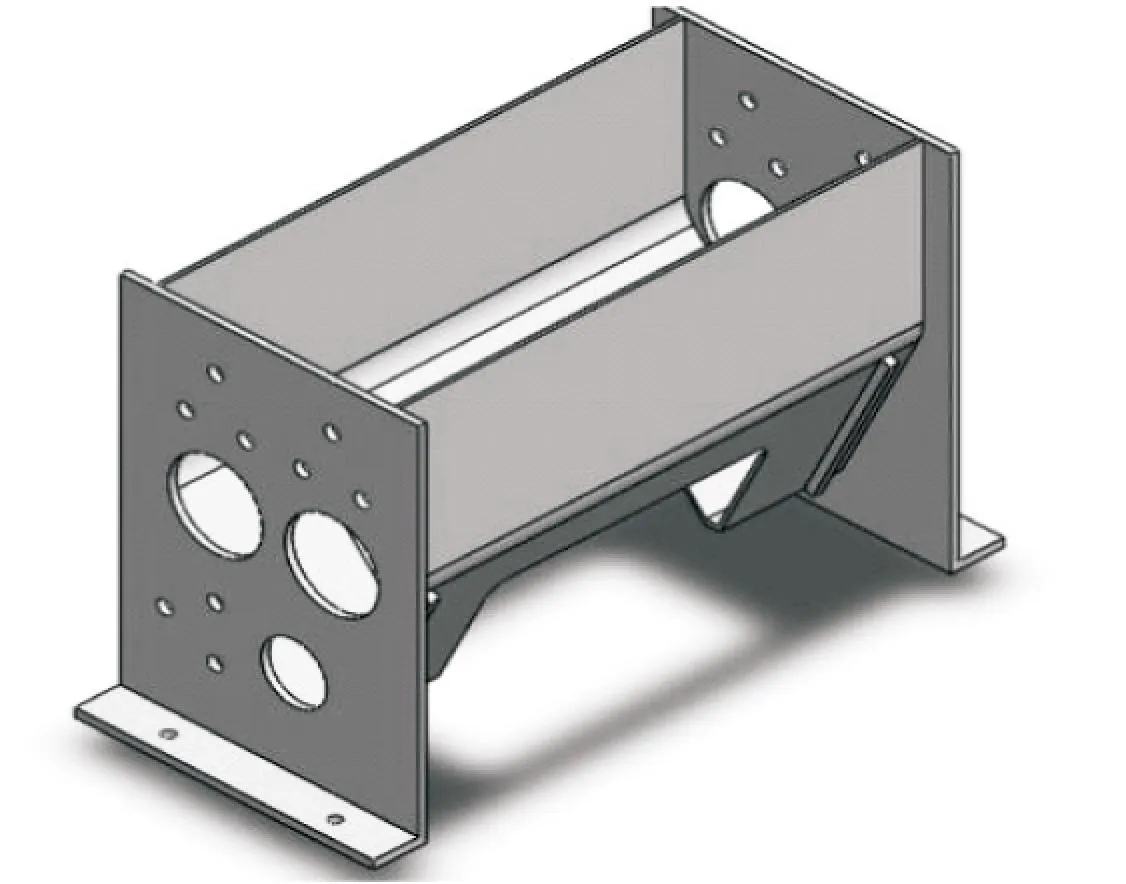

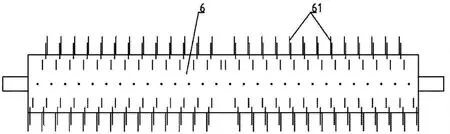

2.2粉料分散组件及防堵塞组件

粉料分散主要为两个同步高速大针轴,其作用主要是对料箱里面的混合粉料梳理分散.防堵塞组件为靠近料斗出口的小针轴,在低速下转动可防止混合粉料堵塞出口.以小针轴为例,如图6所示,小针齿轴(6)上设有多根成双向螺旋分布的针齿(61),以使小针齿轴在运转时将团状粉末由中间推向两边.其中,针齿直径为3~5 mm,大针齿沿轴向分布的间距为10~30 mm,小针齿沿轴向分布的间距为10~15 mm,针齿沿圆周分布为8~16根/360°.

图6 针轴二维图

上述结构具有以下优点:采用针径很细的针齿轴,在缓慢顺向运转时,可轻轻分开结团的粉末,不至于破坏均匀混合的粉末,影响最终产品的质量.采用的针齿轴,在缓慢运转时,针齿的表面积小,在空气中阻力小,不会搅动空气流,也就不会导致极轻的粉末飞扬.

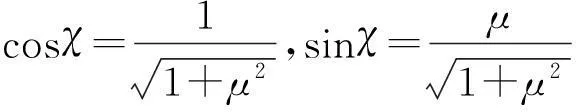

2.3混合粉料定量输送铺平装置三维图

如图7所示为最终装配成形的混合粉料定量输送铺平装置三维效果图,其组件包括料箱、底板、皮带输送组件、底座组件、粉料分散及防堵塞针轴、步进电机等.

1.料箱;2.皮带输送组件;3.底座组件;4.底板;5.粉料分散及防堵塞;6.步进电机图7 混合粉料定量输送铺平装置三维效果图

3混合粉料定量输送铺平装置的验证

3.1混合粉料定量输送铺平装置运动参数的确定

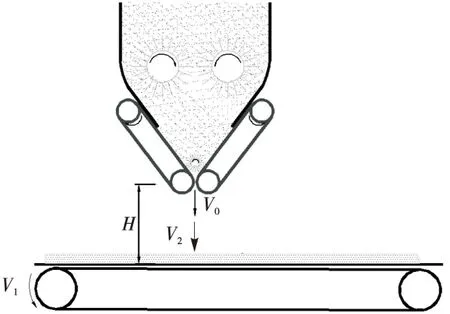

据设计要求理论铺粉厚度范围为0~2 mm.为了实现这一设计目的,模拟粉料下落过程如图8所示.据微元积分思想,垂直下落的粉料连续有序堆积地落在水平工作台上.

图8 粉料下落模拟图

图8中相关参数V0为粉料下落的初速度(即粉料输送皮带的速度),V0为粉料刚落到工作台上的速度(即粉料在垂直方向上的末速度),V1为水平工作台的移动速度,L为料斗开口间隙,a为水平工作台上的铺粉厚度,H为料斗口到水平工作台的高度,t为粉料从料斗开口到粉料刚落至水平工作台上的时间,Δt为粉料在工作台上的粉料厚度累积时间.上述各参数存在以下物理关系:

因为粉料在工作台上的铺粉厚度a很小,近似认为粉料在铺粉厚度a这段距离做速度为V2的匀速直线运动.Δt为粉料在工作台上的粉料厚度累积时间,即水平工作台同一位置通过料斗开口间隙L所用时间.

据设计要求,初步选取铺粉厚度a为1 mm,料斗口到水平工作台的高度H为10 mm,水平工作台移动速度V1为1 m/s,料斗开口间隙L为2 mm.将这组数据带入上面各式,得粉料下落的初速度V0(即粉料输送皮带的速度)为0.2 m/s.

通过以上分析,得出铺粉厚度与料斗出口间隙、下落高度,粉料输送皮带速度之间的定量关系,为该装置定量输送铺平奠定了理论基础.

3.2均匀铺粉装置的流动模拟图

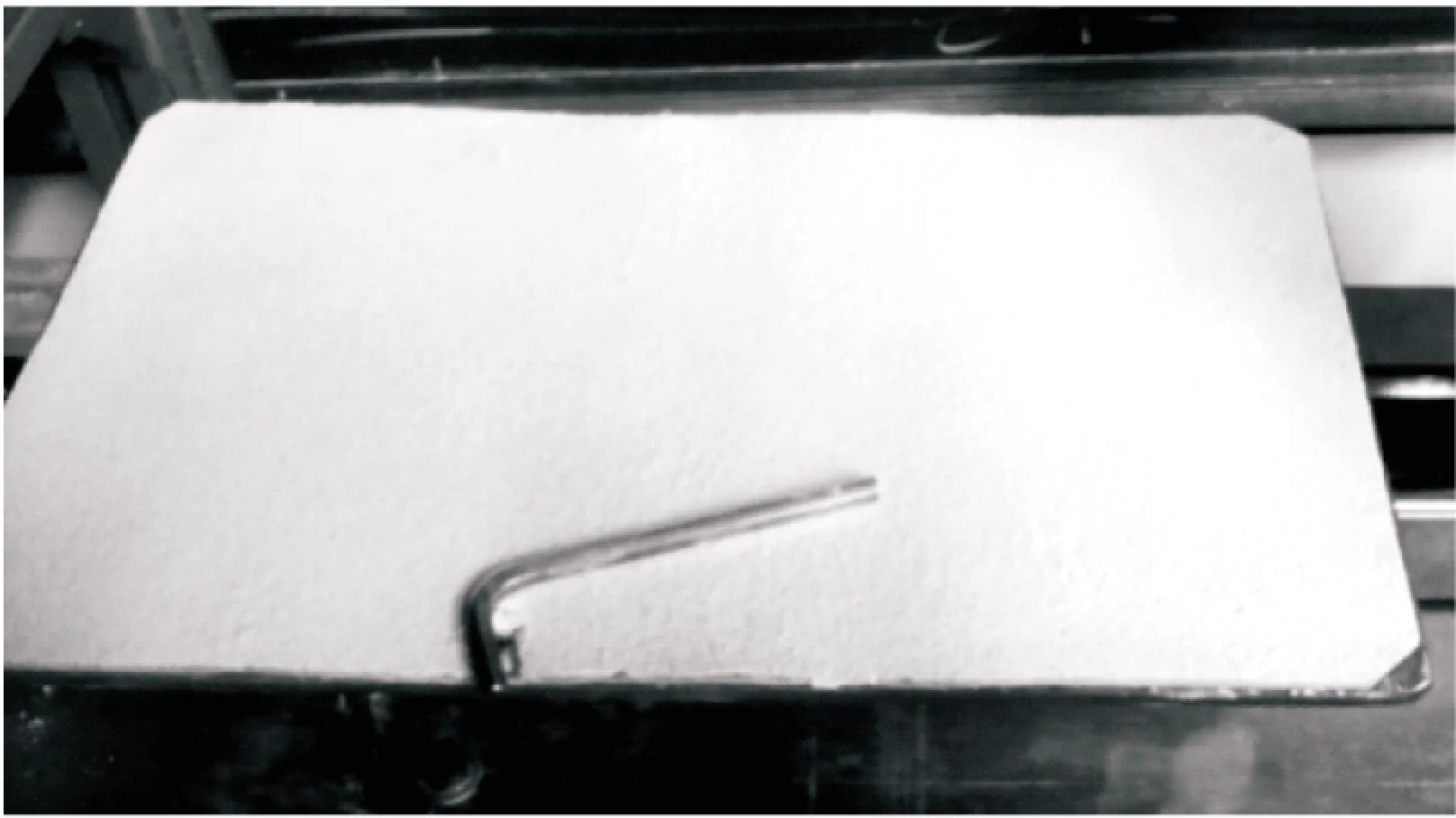

选用颗粒大小范围在300~350目、密度在0.8~4.0 g/cm3的15种制造高档刹车片的混合粉末作为试验样品,在成形区域为200 mm×200 mm的铺粉水平工作台上进行验证试验.其中,图9为基于FLUENT多种固体混合粉末下落模拟图,图10为使用多种不同颗粒大小的白色粉末混合铺粉的效果图.

图9 粉料下落模拟图

图10 不同颗粒大小的粉末混合铺粉的效果图

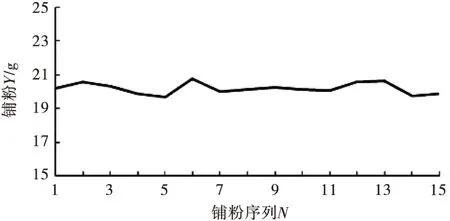

3.3各层总铺粉量的均匀性实验

采用上述多种混合粉末进行铺粉均匀性实验:定量输送铺平装置料仓出口间隙控制在0~5.0 mm之间,料仓出口高度控制在5.0~15.0 mm,同步运行的皮带轮对的移动速度为0.10~0.50 m/s,水平工作平台移动速度为1.00~1.50 m/s,小针轴旋转速度为30~60 rad/s,大针轴对旋转速度为10~30 rad/s,将铺粉区域划分为36个小区域,保证粉料箱中的混合粉料的质量在450~550 g之间.在相同条件下,运行同一个铺粉流程15次,其测试结果如图11所示.由图11可知,在同一条件下,15次铺粉量曲线基本平稳,经计算可得,其平均值与方差分别为20.15和1.96,因此,在相同铺粉区域内,铺粉的层厚度基本稳定.保证粉仓中的粉末质量在450~550 g的范围内,采用不同的实验参数,进行一系列的铺粉量测定实验,其结果表明铺粉厚度与料斗出口间隙、下落高度,粉料输送皮带速度之间存在定量关系.

图11 铺粉筛铺粉量的测量值

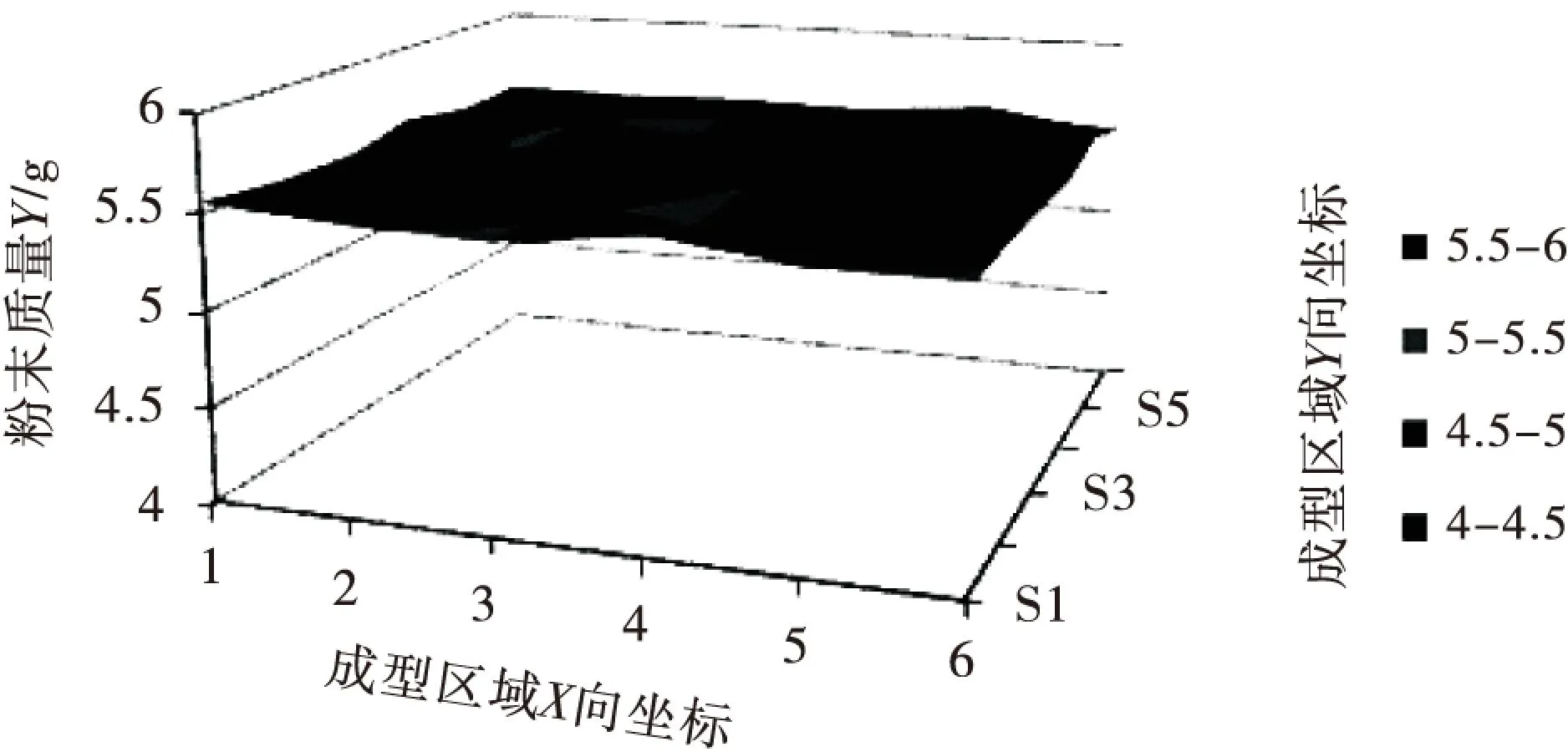

3.4各区域铺粉量的均匀性实验

为验证铺粉过程中各区间铺粉量的均匀性,将水平工作面划分为的36个小方格区域.保证定量输送铺平装置各物理参数及粉料的质量不变,进行10次铺粉实验,然后测量小方格区域内粉料的质量,其测量结果见表2.

表2 成形区域内个方格内粉末的质量

按照表2的数据绘出36个小方格区域的铺粉量分布三维图如图12所示.

图12 成形区域内36个方格内粉末的质量分布

由表2及图12,经计算可得,在同一条件下铺粉10次所得的36个小方格区域内粉料量平均值、方差、最大差值分别为5.28、0.74、0.11,平均每层粉末厚度为0.15 mm,从而验证了铺粉装置的稳定性和精确性,通过改进铺粉工艺还可以提高各区域粉末的均匀性.

4结论

1)由于铺粉方式为落料铺粉,因此对于存在凹凸不平等缺陷的工作平面时依然能完成铺粉.同时,对流动性差的粉料能通过输送带的运动和出粉口防堵塞针轴的旋转,可以打破搭桥现象从而顺利进行铺粉.

2)由于依靠机械剪切力的作用落料铺粉,从而避免了由于振动引起的多种混合固体粉末分层的现象.

3)通过控制料斗出口间隙、下落高度,粉料输送皮带速度等运动参数可以实现不同厚度的均匀铺粉,特别是在非平整表面实现薄层铺粉时更具有显著的效果.

参考文献:

[1]姚纯,胡进,史建军.改进刮板式送粉器用于激光直接金属沉积成形[J].机械制造,2006,44(8):26-28.

[2]梁朝罡,邓琦林.激光熔覆制造致密金属零件送料方式的分析和比较[J].电加工与模具,2003,23(5):26-28.

[3]刘伟军,魏华凯,尚晓峰.铺粉器[P].中国专利,03213749.4,2004-06-30.

[4]晏耐生,林峰.电子束选区熔化技术中可控振动落粉铺粉系统的研究[J].中国机械工程,2010,21(19):2379-2382.

[5]胡福生,高继伟.方形料仓及漏斗最小下料倾角的确定[J].机械设计,1997,10(17):48.

[6]李波.料仓结构设计及其试验研究[J].辽宁科技学院学报,2009,11(2):27-28.

[责任编辑张莉]

Design and Experimental Verification of a Device for Mixed

Solid Powder’s Evenly Dropping and Paving

Li XiaoweiCheng LianbingLiu FulinXi Minglong

(College of Mechanical & Power Engineering, China Three Gorges Univ. , Yichang 443002, China)

AbstractAiming at the problem how to evenly spread the mixed powder in the forming process of the NAO brake pads , a device suitable for quantitatively conveying and paving mixed solid powder material is designed and fabricated on the basis of the function of mechanical shear force. A theoretical model of motion parameters of the device is established to obtain the quantitative relationship between the thickness of the powder and the hopper outlet gap, the drop height and the belt speed. The stability and accuracy of the hybrid powder feeding device is verified from the device of the uniformity of different layers and the different areas uniformity of the single layer. The results show that the device is reliable; and can get an evenly powder spreading, and the average powder thickness is 0.15mm.

KeywordsNAO brake pads;mixed solid powder;evenly spread powder;device design;experimental verification

基金项目:校企合作项目(SDHZ2013055)

中图分类号:TH132.2+2

文献标识码:A

文章编号:1672-948X(2015)06-0095-05

DOI:10.13393/j.cnki.issn.1672-948X.2015.06.020

通信作者:李晓维(1987-),男,硕士研究生,研究方向为机械电子工程.E-mail:weiweixiao168518@163.com

收稿日期:2015-06-14 2015-04-01