渗碳齿轮内氧化控制技术探讨

陈雪峰

(江苏丰东热技术股份有限公司,江苏 盐城 224000)

渗碳齿轮内氧化控制技术探讨

陈雪峰

(江苏丰东热技术股份有限公司,江苏 盐城 224000)

基于在渗碳过程中齿轮容易出现较深的内氧化的现象,文章将对渗碳齿轮内氧化的控制技术方面进行阐述。

渗碳齿轮 内氧化 控制技术

1 研究背景

风电行业的兴起,增速机内的各种齿轮零件在渗碳处理过程中出现内氧化的问题也被逐渐被得到重视。内氧化是指渗碳钢在渗碳过程中虽然铁元素未满足氧化条件,但其中的合金元素如Cr、Mn、Si、Ti满足氧化条件形成合金氧化物,从而使渗碳钢表层出现须状或点状的脆性氧化,该氧化物的产生会严重降低工件的疲劳强度。。对于增速机齿轮箱内的行星齿轮而言,其自身有着较大的承载力,在长时间的运转之下,会有疲劳源在行星齿轮的表面出现,从而出现断裂失效的情况。同时,区域合金元素会在内氧化之后逐渐减少,此时钢的淬透性会因为受到影响而下降。因而,我们必须在渗碳的过程中对内氧化的程度进行严格控制,以便将增速机齿轮箱使用的稳定性和寿命逐步提高。

文章主要研究的是18CrNiMo7-6材料的增速机齿轮箱中一级行星轮内氧化的深度,通过在没有将其他条件改变的情况下对渗碳的扩散期碳势手段进行了改变,对齿轮内氧化的程度进行分析,以便将内氧化控制预防的措施找出来,有利于将渗碳齿轮内氧化的超标问题解决掉。

2 研究的方法和使用的材料

2.1 使用的实验材料

基本的齿轮参数是:Φ428毫米的齿顶圆直径、Φ310毫米的内孔径、180毫米的齿宽、显示为9的法向模数以及90千克的齿轮重。实验的样品是每炉上面所附带的一个随炉的终检齿形样。在对18CrNiMo7-6的实验材料使用了原子直读的光谱仪对化学成分进行检测以后,18CrNiMo7-6材料化学元素的含量有所变化。

2.2 实验的方法

在渗碳过程使用的是江苏丰东的密封箱式多用炉BBH-5000型,使用DMC50热处理控制系统,其中所使用的热处理工艺流程如图一。经过对变量法的控制,在不将其他参数改变的情况下将扩散期碳势进行转变,从而能够将内氧化和碳势之间的关系探讨出来。在本次实验操作中笔者所使用的渗碳介质是丙烷+RX气体,利用氧探头碳势控制系统经过对丙烷流量的自动控制,能够对扩散期内的碳势进行调节。

3 关于实验的结果和讨论分析

3.1 有关于金相检验的结果分析

因此我们能够得知,有不同碳势高低的情况出现在渗碳后半段的扩散期中,其中,最高平均碳势的是1号炉的试样,约0.82%C,最低平均碳势的是3号炉试样,约0.7%C。从这样的碳势控制中我们能够看出,碳势值0.7%C显然低于要求的扩散期的碳势。

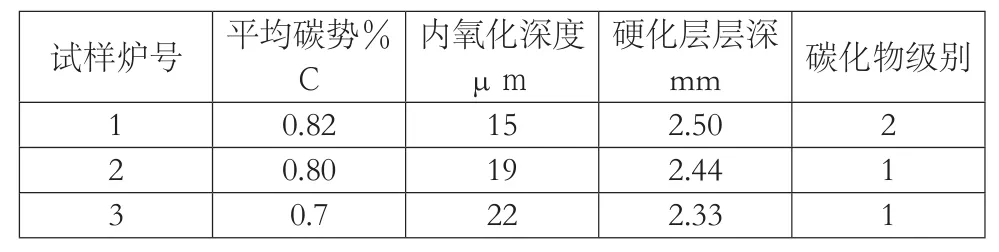

在对3组的试样分别进行金相实验操作过程中,我们主要需要测量的是碳化物的级别、内氧化的深度以及硬化层的层深等(如:表二,渗碳的终试样检结果)。 从中我们能够知道在不断升高的扩散期碳势的情况下,会不断降低内氧化的深度,这主要是因为在碳势逐渐增加的情况下,会降低炉内气氛中的氧分压,因而内氧化的程度也会随着被降低;在逐渐升高碳势的情况下,会增加硬化层的层深,因而在实际的生产应用中不能够过多的重视碳势的提高,由于在规定标准范围内硬化层的层深必须是在2.2-2.5毫米范围以内才能够被视为有效,因而在1号炉试样扩散期中碳势是已经同最高限相接近的,若此时进一步将碳势提高,势必会出现硬化层的层深超标现象;因为受到不断升高的碳势的影响,会有碳化物在回火后的渗碳组织中析出,以致碳化物最终形成了断续网状和粒状的,这自然会降低碳化物弥散的程度。

表1

3.2 分析金相组织

分析结果显示,1号炉试样中对内氧化深度的控制效果较好,在内氧化中没有明显恶劣的连续爪状或网状结构形成,并且在表现是单根向内方向延伸的,形貌上表现出末端分叉,因而其深度良好的控制在15μ m,这相对于技术文件上所要求的25μ m自然是小于的,因而能够在后续磨齿的工序中有效去除那些较薄的氧化层;在2、3号炉的试样中我们均发现来了连续或不连续的块状或网状的黑色组织在表面存在,这是因为贫合金化元素在受到内氧化影响后有屈氏体类的组织形成,我们时常将这一组织统称为非马氏体组织,其不但能够将表面的耐磨性和硬度降低,还能够使疲劳的极限降低。

4 总结

综上所述,当0.7%C的碳势在扩散期内上升到0.82%C时,其内氧化的深度会从原有的22μ m逐渐下降到15μ m,因而笔者在适当的将扩散期内的碳势调高以后,就会对内氧化产生抑制作用。通过渗碳控制系统在本次实验中的应用,我们能够有效的控制住渗碳工艺的相关参数,尤其是对于那些与表面的碳浓度而言,能够严格的将碳势扩散的趋势控制在标准范围以内。伴随着增加的碳势情况,会增加有效硬化层的层深,相应的,碳化物也会得到增加。因而笔者认为,在当前所使用的渗碳工艺中,需要将扩散期内的碳势控制在0.8%C~0.85%的范围内,同时缩短扩散保温的时间,这样才能够有效的减少将扩散期内形成的内氧化,并确保合理的有效硬化层。

[1]梁通,王文先,袁晓丹.渗碳齿轮内氧化控制技术研究[J].机械工程与自动化,2016(03):106-107.

[2]石万凯,韩振华,刘向阳,徐建华.机车牵引齿轮的晶界氧化控制及热处理工艺优化[J].热加工工艺,2014(04):153-157.

[3]赵振东.浅论齿轮真空渗碳应用的技术优势[J].金属加工(热加工),2014(11):11-15.

10.16640/j.cnki.37-1222/t.2016.22.020