汽车稳定杆疲劳试验机加载机构的运动学分析

任梦鸿,王俊叶,权淑萍

(济南时代试金试验机有限公司,山东 济南 250300)

汽车稳定杆疲劳试验机加载机构的运动学分析

任梦鸿,王俊叶,权淑萍

(济南时代试金试验机有限公司,山东 济南 250300)

为了分析汽车稳定杆疲劳试验机加载机构的加载性能,对汽车稳定杆疲劳试验机的加载机构建立运动学方程,做出了机构的位置线图、速度线图和加速度线图,得到机构在一个循环中位移、速度和加速度的变化情况及加载装置的振幅变化情况,改进了加载装置的结构及安装位置,提高了加载性能。

稳定杆;试验机;曲柄摇杆;运动学

1 引 言

随着汽车行业的蓬勃发展,对汽车稳定杆的疲劳性能的检测要求越来越严格。汽车稳定杆疲劳试验机采用曲柄连杆机构对稳定杆试样加载,试验中出现加载位移左右不完全反对称,导致稳定杆左右应力结果不完全反对称[1]的问题,该因素影响了汽车稳定杆疲劳性能的检测。因此,提高汽车稳定杆疲劳试验机的加载性能显得尤为重要。

本文针对济南时代试金试验机有限公司生产的机械式汽车稳定杆疲劳试验机(以下简称试验机)的加载机构进行运动学分析,研究其加载性能。

2 试验机工作原理

汽车稳定杆是用弹簧钢制成的横置扭杆弹簧,形状呈“U”形。稳定杆的中部,用橡胶衬套与车身或车架铰接相连,两端通过侧壁端部的橡胶垫或球头销与悬架导向臂连接。试验机模拟汽车稳定杆左右车轮同时上下跳动,且两侧悬架变形大小相等、方向相反的高周疲劳循环状态工况[2-3],试验机的结构简图见图1,由变频调速电动机输出动力,通过皮带轮、主轴带动偏心轮做圆周运动。偏心轮通过滑块与连杆连接,摆臂两端各有一模拟拉杆球销的加载装置,该加载装置和稳定杆两端连接。试验机采用曲柄摇杆机构,通过摇杆的往复摆动实现对稳定杆两端加载反对称位移载荷。偏心轮后面有计数装置,通过接近开关来采集试验频率及试验次数。

1.机架 2.电机 3.摆臂 4.偏心轮 5.连杆 6.加载装置 7.固定装置 8.稳定杆图1 试验机结构简图

3 加载机构运动学分析

3.1 机构简图

试验机设计过程中,为研究稳定杆两端的加载规律,需要对稳定杆两端加载的曲柄摇杆机构作运动学分析。试验机的连杆在偏心轮上的位置可调,即曲柄长度可调,加载装置在摆臂上随稳定杆长度可以移动。图1为试验机曲柄长度为零,某稳定杆试样的特殊情况。为分析试验机的一般情况,绘制试验机对稳定杆试样加载的曲柄摇杆机构简图(见图2)。

图2 试验机加载机构简图

图2中,A点为偏心轮和机架的铰接点,B点为偏心轮和连杆的铰接点,C点为连杆和摆臂的铰接点,D点为摆臂与机架的铰接点,E点、H点在摆臂上左右对称,均与图1中加载装置的下铰点相连接。以偏心轮圆心A为坐标原点建立直角坐标系,连接A点和D点的直线为x轴,以垂直于AD的直线为y轴。设lAB=l1,lBC=l2,lCD=l3,lAD=l4,lDF=lDI=a,lIH=lFE=b,曲柄的角速度为ω1,lAB与x轴的夹角为θ1,lBC与x轴的夹角为θ2,lCD与x轴的夹角为θ3。

3.2 机构运动学方程

试验机的加载机构属于平面机构,需要精确知道机构在整个运动循环过程中的运动特性,可以采用解析法并应用EXCEL软件计算。这里采用矩阵法,在直角坐标系中建立机构的位置方程,将位置方程对时间求一阶导数,得到机构的速度方程,求二阶导数便得到机构的加速度方程。已知图中各构件的尺寸和曲柄的角速度ω1,求夹角θ2、θ3、角速度ω2、ω3、角加速度α2、α3。

位置分析:各杆构成的矢量封闭方程为l1+l2=l3+l4,改写为直角坐标的形式:

l2cosθ2-l3cosθ3=l4-l1cosθ1

l2sinθ2-l3sinθ3=-l1cosθ1

摇杆上E点坐标:

yE=asin(180°-θ3)+bsin(90°-(180°-θ3)) =asinθ3-bcosθ3

将位置方程对时间求导,得速度方程:

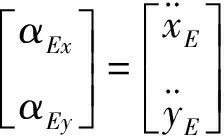

将速度方程对时间求导,得加速度方程:

3.3 机构运动线图

根据以上各式,设lAB=l1=0.1m ,其余各杆长lBC=l2=0.5m,lCD=l3=0.6m,lAD=l4=0.7802m,lDF=lDI=a=0.65m,lIH=lFE=b=0.1m,lOA=0.6m,lOD=0.5m ,曲柄角速度ω1=0.5435rad/s。

将各参数代入,使用EXCEL软件进行计算,求逆矩阵、矩阵乘积的命令为MINVERSE(array)、MMULT(array1,array2),求得数值列于表1中。

表1 各构件的位置、速度和加速度

根据所得数据做机构的位置线图(见图3)、速度线图(见图4)和加速度线图(见图5)。图3中,曲柄匀速旋转一周,摇杆摆动两次,极限夹角为19.19°。θ1≈50°时,θ3达到最小峰值,此时sE达到最大峰值,摇杆达到上极限位置;θ1≈ 230°时,θ3达到最大峰值,此时sE达到最小峰值,摇杆达到下极限位置。图4中θ1≈170°时,ω3达到最大峰值,此时vE达到最小峰值。图5中,θ1≈230°时,α3、αE同时达到最小峰值。由于当摇杆运动到极限位置时要改变运动方向,使得此瞬间摇杆的加速度较大。

图3 机构位置线图

图4 机构速度线图

图5 机构加速度线图

3.4 加载装置振幅分析

加载机构通过摇杆上的加载装置对汽车稳定杆施加位移载荷,为得到加载装置下铰接点E的振动性能,在图2中建立坐标系x1Dy1,以铰接点D为坐标原点,过点D作平行于lOA的直线为x1轴,方向向右,过点D作垂直于x1轴的直线为y1轴,方向向上,点E的坐标方程为:

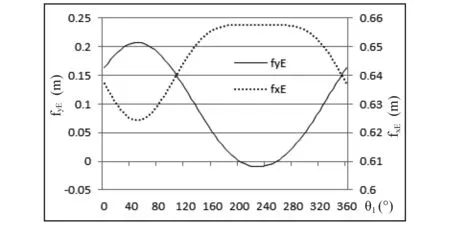

图6 摇杆上E点位移曲线图(坐标系x1Dy1 )

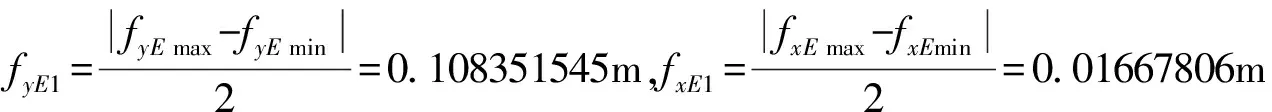

试验机的工作台平面和摇杆两极位摆角的角分线平行,坐标系x1Dy1中的横坐标Dx1在摇杆两极位摆角的角分线上。加载机构给稳定杆输出的加载位移曲线(见图6),能够保证对稳定杆进行周期地反向位移加载。但图6是在坐标系x1Dy1中得到的,fyE振幅不相对于坐标轴Dx1对称,若建立坐标系x2Dy2,将Dx2与该E点两极位摆角的平分线重合,通过坐标变换,将得到图7的图形,近似正弦波,振幅为:

可见, fyE1

图7 摇杆上E点位移曲线图(坐标系x2Dy2)

经过图6、图7的对比,当工作台平面和摇杆摆动极限夹角的角分线平行,若要得到较好的加载性能,需要将加载装置的加载铰接点(即图2中的E点)放置在摇杆的轴线上。现将加载装置进行改进,

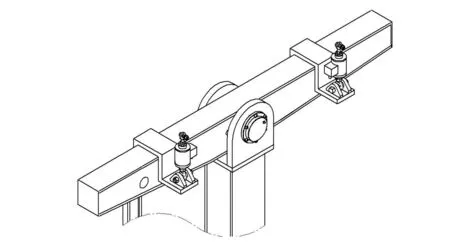

图8 改进后的加载装置

如图8所示,加载装置的位置还可以在摆臂上滑动调节,加载位移曲线和图7相同,可以实现对稳定杆两侧加载反对称位移载荷。

3.5 加载机构的急回特性

4 结 论

通过解析法对试验机曲柄摇杆机构进行运动学分析,得到了机构的运动曲线图、加载机构输出的位移加载曲线,通过改进加载装置的加载点位置,得到近似正弦波的反对称位移加载规律,提高了加载性能。

[1]李洋,柴宝明,张建涛.基于横向稳定杆的新的疲劳分析方法研究[J].科技创新与应用,2015,28:13.

[2]张晔,顾绍德.汽车稳定杆拟动态实验分析[J].实验力学,2003,18(2):272.

[3]郭绍良,廖美颖,王仲宜.一种汽车稳定杆拉杆球销摆动角度的校核方法[J].客车技术与研究,2015,(4):47.

Kinematics Analysis of Loading Mechanism of Fatigue Testing Machine for Auto Stabilizer Bar

Ren Menghong, Wang Junye, Quan Shuping

(Jinan TIME Shijin Testing Machine Co., Ltd. Jinan 250300, Shandong, China)

In order to analyze the loading performance of loading mechanism of fatigue testing machine for auto stabilizer bar, the kinematics equation on loading mechanism of fatigue testing machine for auto stabilizer bar is established, and position diagram, velocity diagram and acceleration diagram of the mechanism are worked out. Then, the changes of displacement, velocity and acceleration of the mechanism in a cycle, the changes of the amplitude of loading device, are obtained. The structure and installation position of the loading device are improved, which improves the performance of loading.

stabilizer bar; testing machine; crank rocker; kinematics

2016-11-10

任梦鸿(1978-),男,毕业于哈尔滨工程大学,硕士,从事机械设计工作。

TH87

B

10.3969/j.issn.1674-3407.2016.04.002