超声波冷锻与阳极氧化处理铝合金钻杆摩擦学性能研究

梁 健,岳 文,孙建华,佘丁顺,侯斌斌,尹 浩

(1.中国地质科学院勘探技术研究所,河北廊坊 065000;2.中国地质大学(北京)工程技术学院,北京 100083)

超声波冷锻与阳极氧化处理铝合金钻杆摩擦学性能研究

梁 健1,岳 文2,孙建华1,佘丁顺2,侯斌斌2,尹 浩1

(1.中国地质科学院勘探技术研究所,河北廊坊 065000;2.中国地质大学(北京)工程技术学院,北京 100083)

恰当的表面工程技术是实现长寿命、高可靠性、高耐磨性铝合金钻杆的关键技术之一。本文选用超声波冷锻技术(Ultrasonic Cold Forging Technology,UCFT)和阳极氧化技术(Anodic Oxidation,AO)对铝合金钻杆材料(7E04)进行表面强化处理。在球盘摩擦磨损试验机上对UCFT和AO处理前后铝合金的摩擦学性能进行表征,选取ZrO2硬质材料的对磨球。结果表明,经UCFT处理后样品表面形成了约为100 μm的塑性变形层,表面晶粒细化至56 nm;经AO处理后样品表面生成了多孔的氧化物层,其厚度约60 μm;UCFT处理与AO处理均不同程度地提高了样品的表面硬度和耐磨性;且AO处理能有效降低样品的摩擦系数;与未处理的样品表面发生了磨料磨损、粘着磨损和塑性形变不同,UCFT处理的样品呈现出典型的粘着磨损形貌,AO处理的样品主要为疲劳磨损形式。

铝合金钻杆 超声波冷锻 阳极氧化 摩擦磨损

Liang Jian,Yue Wen,Sun Jian-hua,She Ding-shun,Hou Bin-bin,Yin Hao.Study on the tribological properties of aluminum drill pipes under ultrasonic cold forging and anodic oxidation treatment[J].Geology and Exploration,2016,52(3):0576-0583.

0 引 言

铝合金钻杆具有重量轻、比强度高、钻进深度深、能耗小等特点(表1),使其成为难进入地区钻探、大位移井、定向井、超深井及深部科学钻探中钻柱设计的优选方案(Gelfgatetal.,2007;ACME Inc,2009;吕拴录等,2009;鄢泰宁等,2010)。铝合金钻杆技术作为前苏联СГ-3科学超深井三大特色技术之一,为提高人类向地下空间进军的能力做出了巨大的贡献(王达等,1995)。同时,使用铝合金钻杆替代钢钻杆在塔里木油田哈拉哈塘区块哈15井顺利完成进尺4983 m,解决了钢钻杆氢脆化断裂的问题。在西伯利亚834R/87水平井中,与钢钻柱相比,铝合金复合钻柱体系具有明显的技术优势(Gelfgatetal.,2007)。中国地质科学院勘探技术研究所研制的铝合金钻杆,应用于高原生态环境脆弱区若尔盖铀矿田ZK3-1钻孔,累计进尺达854 m,表现出降低钻机动力消耗,降低施工难度,提高钻探效率,减轻工人劳动强度等优点。

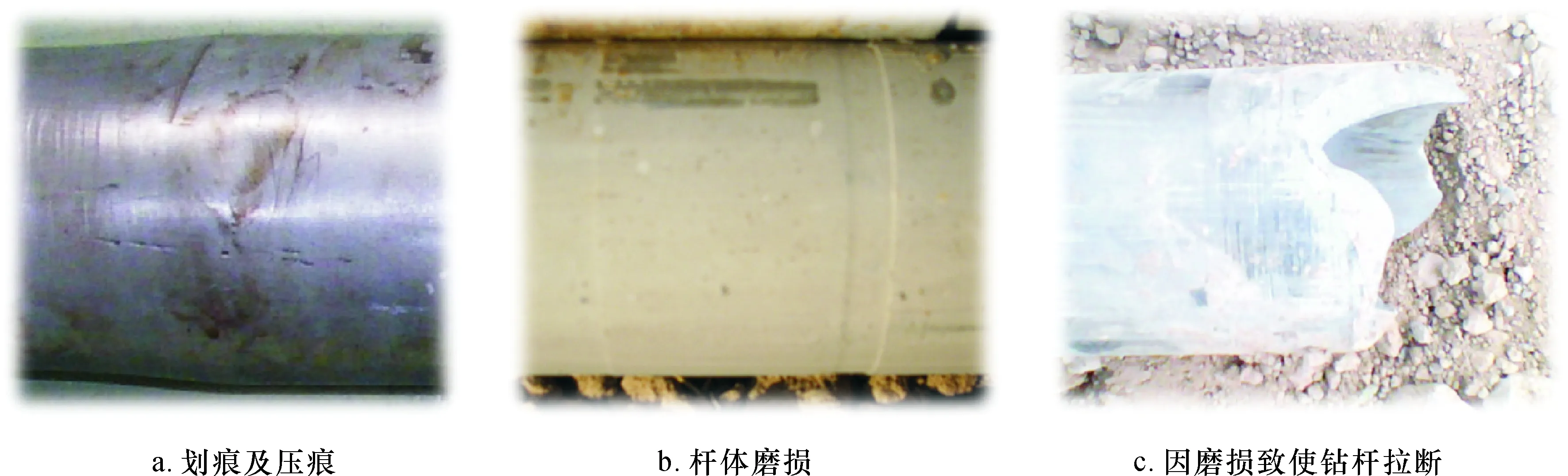

表1 不同钻柱体系的性能对比

虽然铝合金钻杆表现出优异的技术优势,但铝合金钻杆的材料硬度较低,大约是钢钻杆的1/2~2/3(ACME Inc,2009),在钻进过程中铝合金钻柱与井筒频繁地摩擦磨损,导致钻杆产生偏磨以及划痕和压痕等损伤,致使钻具承载力降低,增加了井内事故隐患(唐继平等,2010;胡以宝,2011;王小红等,2013),钻杆典型失效照片如图1所示。前苏联СГ-3科学超深井研究表明,在井深7200 m~11500 m井段,铝合金钻杆的平均使用寿命是钢钻杆的1/2~4/5(ACME Inc,2009),这意味着钻杆磨损对钻井安全影响至关重要。在我国塔里木油田克深7井应用中,发现15根铝合金钻杆表面均产生了明显的横向、纵向及螺旋状划痕,部分钻杆还出现了压痕(唐继平等,2010)。通过数值模拟分析发现,由于铝合金钻杆在钻进过程中,横向位移较大,钻杆大部分时间在接近井壁区域运动并不断与井壁发生碰撞和接触,使得表面擦伤、磨损严重(胡以宝,2011)。综上所述,如何进行有效的防护成为铝合金钻杆技术应用的关键问题。

图1 铝合金钻杆杆体磨损失效Fig.1 Wear failure of aluminum alloy drill rod

由于材料的耐磨性受环境因素(温度、载荷、对磨副等)、材料组分、相组成及微观组织等因素影响(Yuetal.,1996;Lepperetal.,1997;Raoetal.,2009),特别是材料的表面组织结构和表面硬度是提高其耐磨性能的关键。表面工程技术能有效提高铝合金表面硬度、耐磨性能和力学性能(徐滨士等,2003;Villegasetal.,2005;Vissutipitukuletal.,2005;Suhetal.,2007;Sunetal.,2008;Lietal.,2009;陈岁元等,2011;Jiangetal.,2011;Alidokhtetal.,2012;Amanovetal.,2013;Louetal.,2013;Sheetal.,2015),但表面强化技术是否有利于铝合金钻杆的磨损防护?鉴于钻柱工况的特殊性,尚没有明确的答案。本文通过研究经超声波冷锻技术(UCFT)、阳极氧化(AO)处理前后铝合金材料的摩擦学行为,探索表面处理方法对铝合金钻杆材料摩擦磨损性能的影响,为铝合金钻杆的磨损防护提供技术支持和理论依据。

1 试验部分

1.1 试验材料与制备

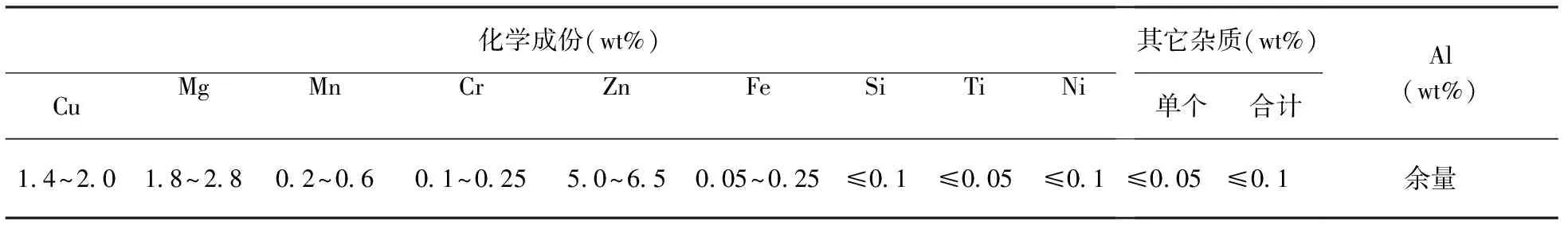

试验采用7E04铝合金管材(高强度铝合金钻杆材料),规格为φ52 mm × 7.5 mm,其化学成分见表2。利用铝合金管材经电火花切割成8 mm厚的圆环状试样。对其端面进行磨抛后,使用丙酮超声清洗15 min。干燥后,对试样进行超声波冷锻处理和阳极氧化处理。

表2 7E04铝合金化学成分

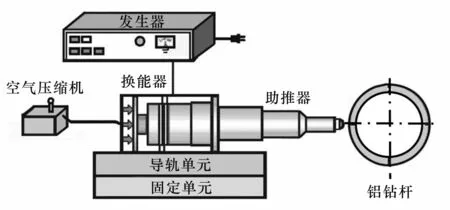

超声波冷锻技术(UCFT)的原理和装置,如图2所示。将频率为20 kHz 的超声振动能通过冲头(球)作用在材料表面,使材料表面发生剧烈塑性变形以实现表面纳米化,具体工艺参数详见表3。

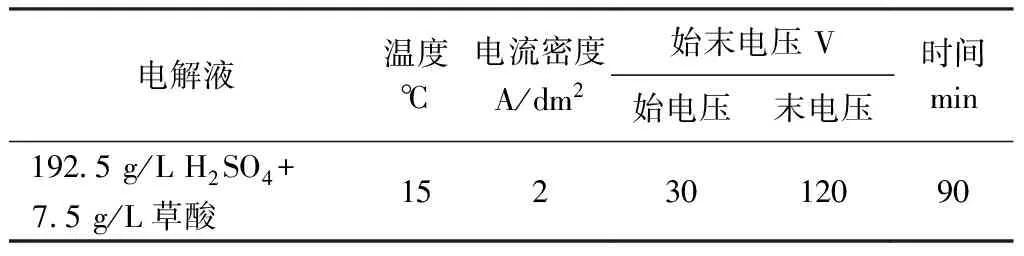

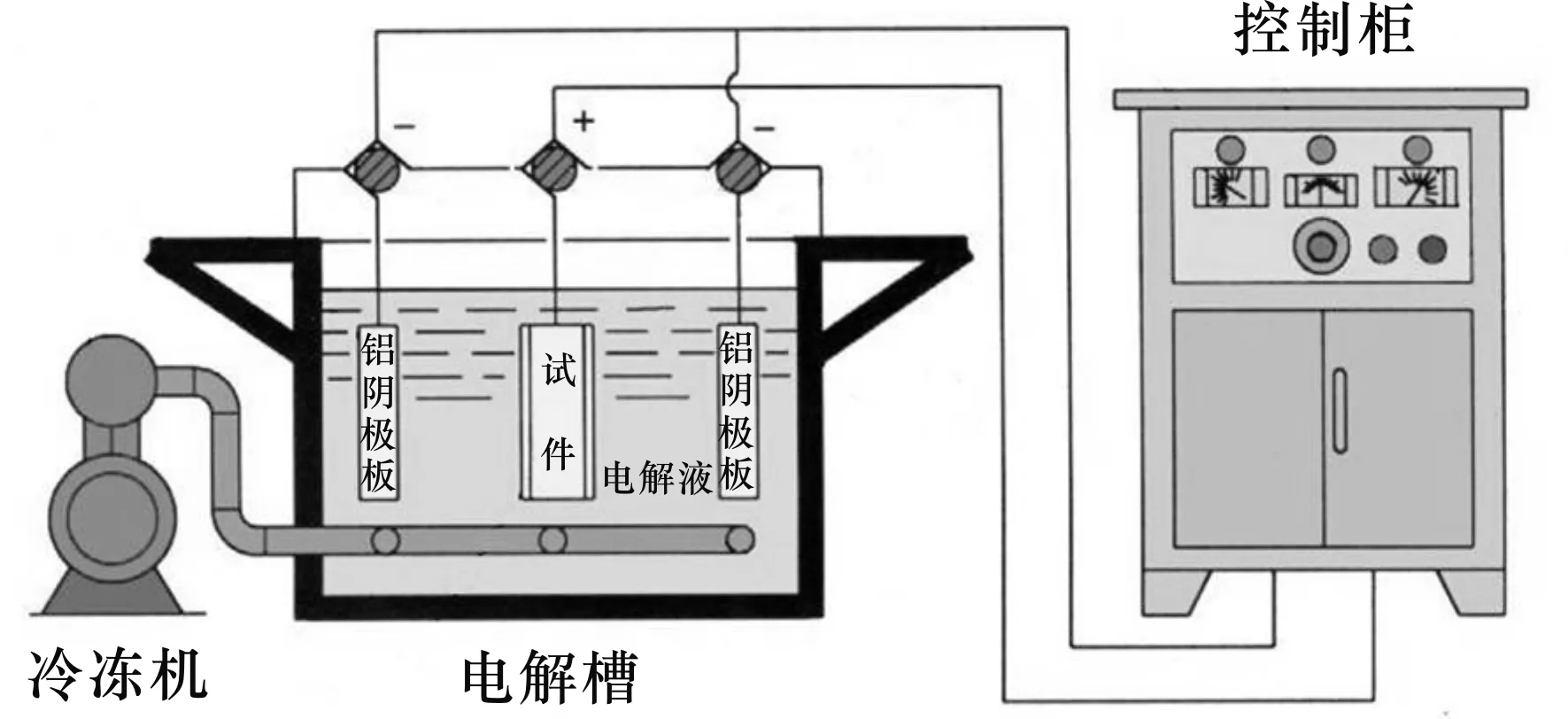

表面阳极氧化技术(AO)的原理和装置,如图3所示。将铝钻杆本体材料置于酸性电解液中,与外接电源作用下作为阳极(具体工艺参数详见表4),在试件表面形成与基体结合牢固的氧化层,通过改性工艺形成的氧化层具有较高硬度与基体结合牢固。

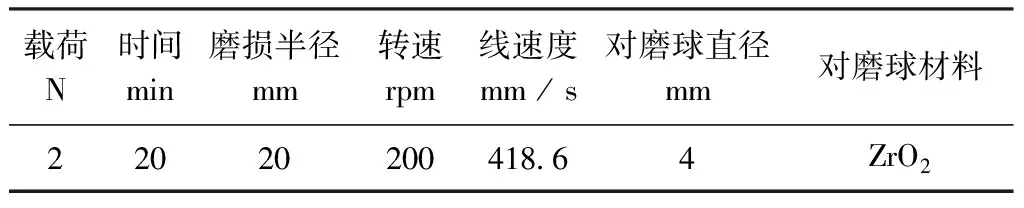

表3 超声波冷锻处理技术参数

图2 超声波表面强化设备原理示意图Fig.2 Configuration of ultrasonic cold forging processing device

表4 阳极氧化处理技术参数

1.2 摩擦磨损试验

摩擦磨损试验采用MS-T3000型球盘摩擦磨损试验机,采用类矿物岩石的陶瓷相ZrO2球为对磨球,其莫氏硬度大于9。选用未处理样品、UCFT样品与AO样品,并根据文献(胡以宝,2011)模拟铝合金钻杆孔内工况与井壁的接触和相对运动结果,确定具体试验参数,见表5。试验结束后,采用白光三维形貌干涉仪、扫描电镜及其附带能谱仪分别对试样进行磨损体积、磨痕表面形貌与元素组成进行表征。

表5 摩擦磨损试验参数

图3 阳极氧化设备原理示意图Fig.3 Sketch of anodic oxidation processing device

1.3 微观分析测试方法

利用D/max X-ray型X射线衍射分析仪(X-ray diffractmeter,XRD)进行相结构的表征;采用JSM-6010型扫描电镜(Scanning electron microscope,SEM)及其附带能谱仪(Energy Dispersive Spectrometer,EDS)对样品表面形貌与元素组成进行表征;使用Nano-Map-D 3D型白光三维形貌干涉仪观察样品表面形貌和计算表面粗糙度;横截面样品用义齿基牙托粉镶样,磨光抛光后用Keller’s金相腐蚀液(95ml H2O + 2.5ml HNO3+1.5ml HCl+1.0ml HF)腐蚀,通过奥林巴斯BX51M金相显微镜(Optical microscopem,OM)观察其组织形貌;用MH-6型显微硬度计测量样品表面硬度和横截面硬度,测量过程中按照ASTM E384-11e1标准,硬度数据值均取5次测量的平均值。

2 结果及讨论

2.1 组织与结构

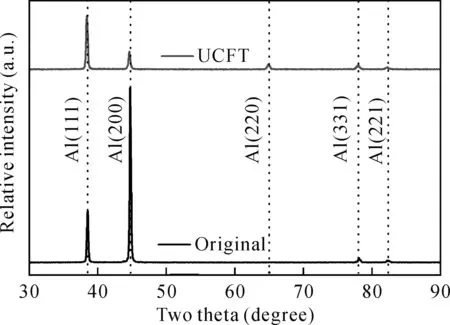

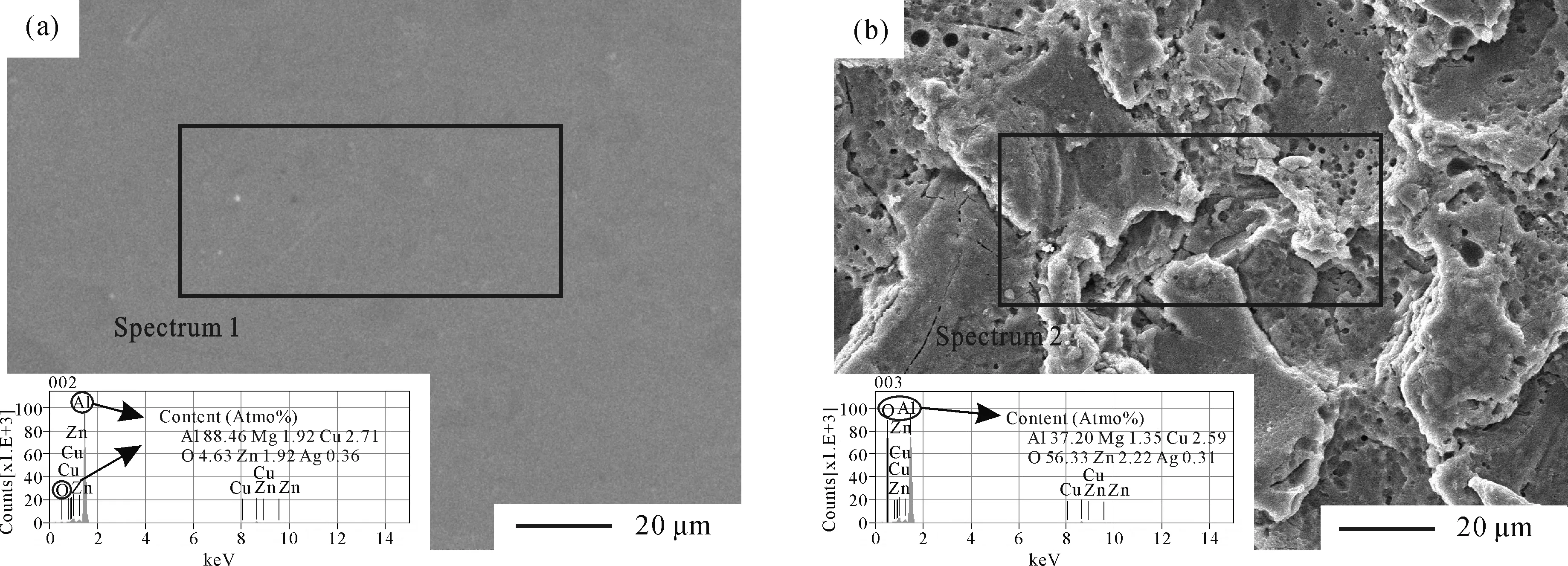

未处理样品和UCFT样品的XRD衍射图谱如图4所示。从图中可以看出,经过UCFT处理的衍射峰相对强度明显降低且衍射峰趋于宽化;此外,最强峰由Al(200)晶面对应的衍射峰转变为Al(111)晶面的衍射峰。利用德拜-谢乐公式可以算出,经过UCFT处理后7E04铝合金表面的平均晶粒大小约为56 nm,衍射峰的宽化是由于表层晶粒尺寸减小和微观应变增加造成的。最强峰峰位角转变可能是由于未处理样品本身的条状织构中存在明显择优取向,而经UCFT处理后,剧烈塑性形变使表层晶粒细化并呈随机分布所致。另外,由于AO样品表面极为粗糙,且形成多孔结构的氧化膜表层,表面无法有效进行XRD物相分析,但可通过SEM附带EDS分析,如图5所示。并可知AO处理后样品表面形成了多孔的由铝的氧化物组成的氧化物层。

图4 超声波冷锻处理前后试样XRD衍射图谱Fig.4 XRD spectra of sample before and after UCFT processing

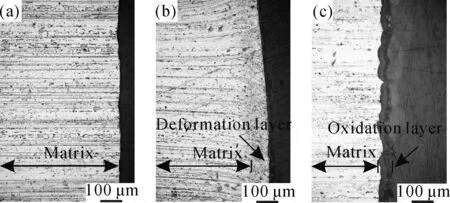

三种样品的横截面光学照如图6所示。由图可知,未处理样品呈现出明显的带状织构;UCFT样品的表面形成了厚度约为100 μm 的塑性形变层(晶粒取向随机分布);AO样品表面生成了厚度约60 μm的氧化层。

图5 阳极氧化处理前后试样的EDS分析Fig.5 EDS analysis of sample before and after AO processing a-未处理样品;b-AO样品a-untreated sample;b-AO treated sample

图6 样品横截面金相组织Fig.6 Metallographic structure of sample cross section a-未处理样品;b-UCFT样品;c-AO样品a-untreated sample;b-UCFT treated sample;c-AO treated sample

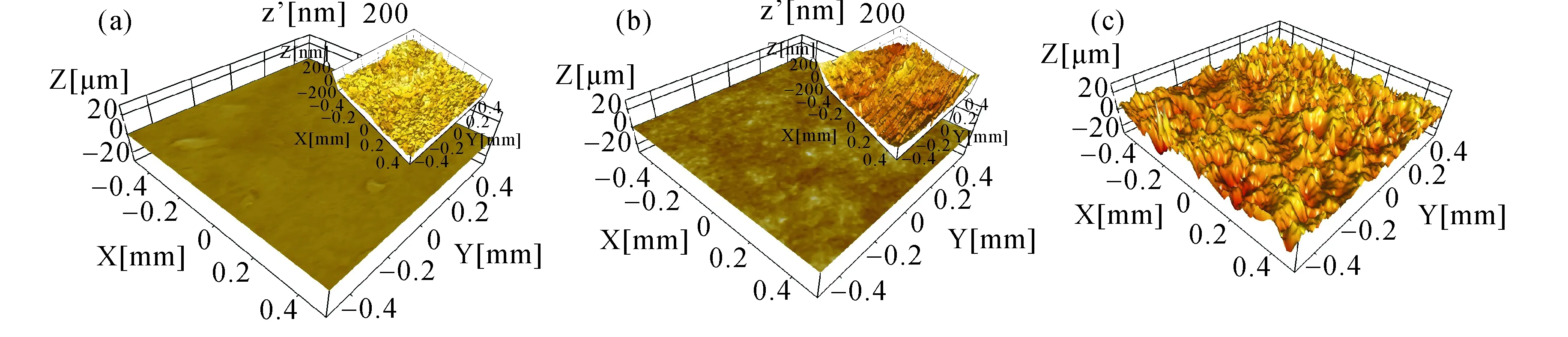

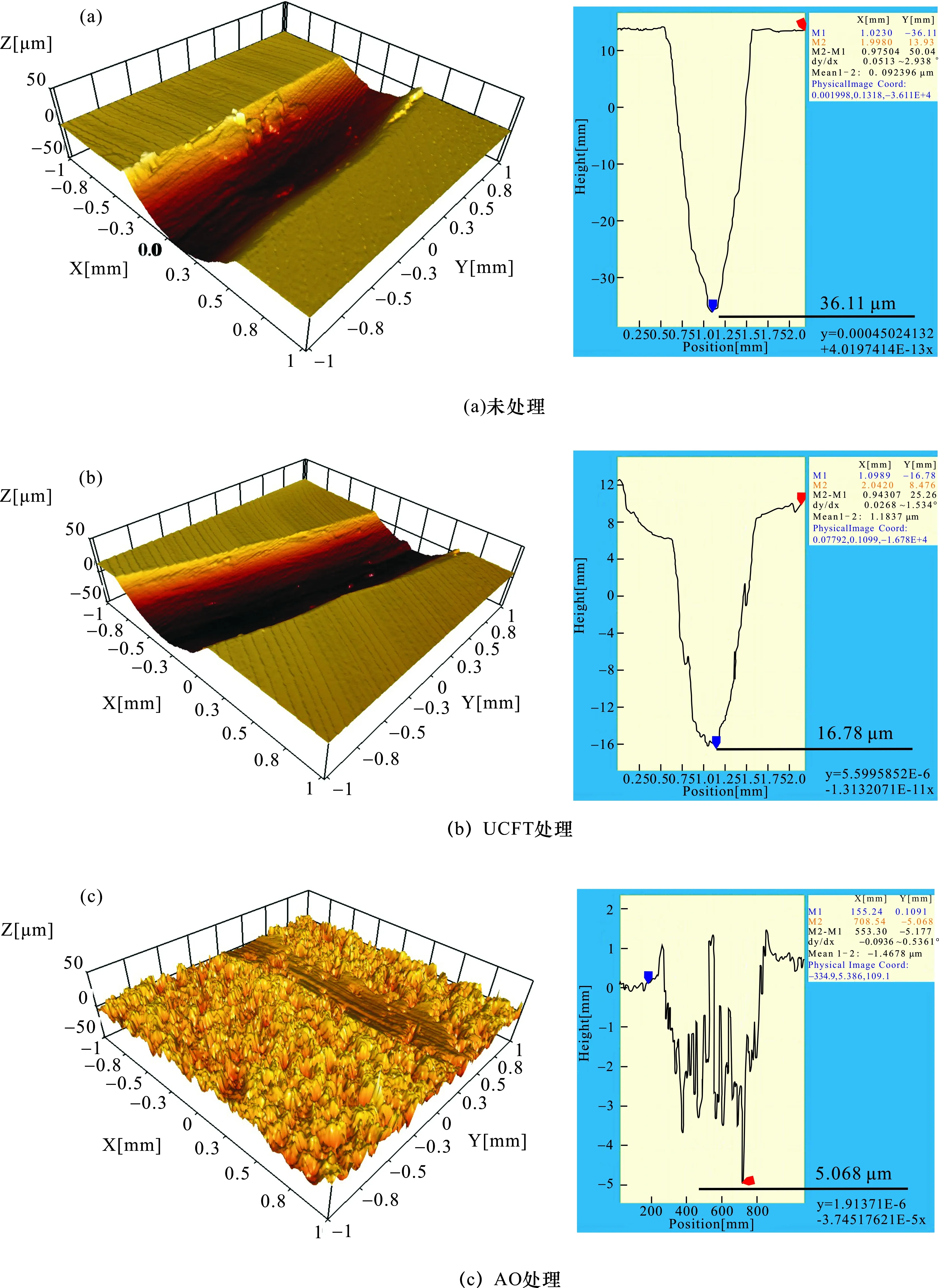

三种样品的表面三维形貌如图7所示。从图中可以看出,UCFT样品表面形成微观犁沟,经表面粗糙度Ra由处理前的约10 nm转变为52 nm;而OA样品表面呈明显块状凸起,表面粗糙度Ra升高至5.62 μm,与图5(b)中的SEM结果相吻合,说明生成了多孔的Al2O3结构。

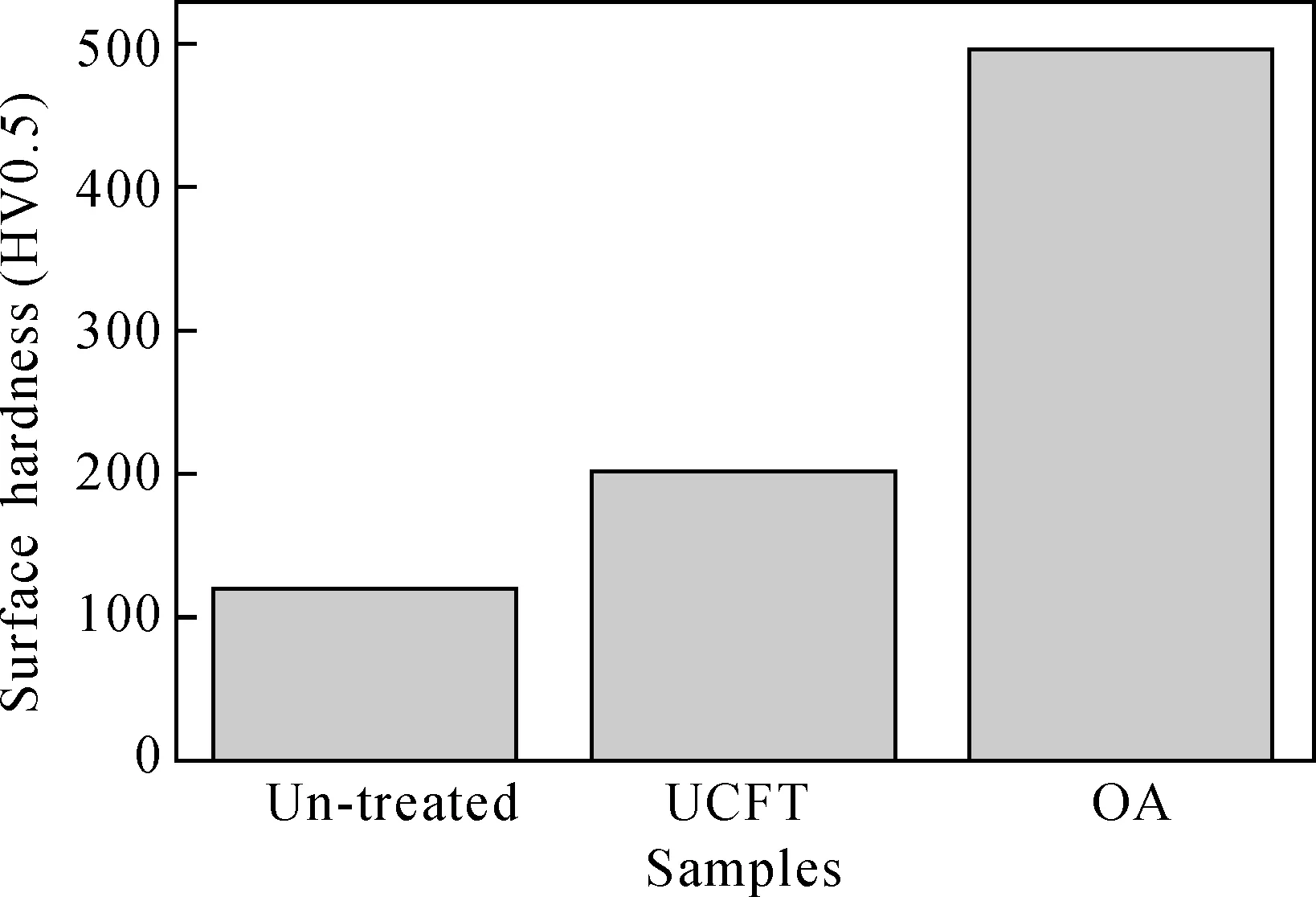

2.2 显微硬度

样品的表面硬度如图8所示。UCFT样品表面硬度由处理前的120 HV左右提升至约200 HV,提高了1.7倍左右;AO样品表面硬度提升至约500 HV,提高了4.2倍左右。UCFT样品表面硬度的提高是因为晶粒细化与加工硬化的效果,OA样品表面硬度的提高因为在表面生成了硬质的Al2O3陶瓷相,硬度的提高可有效地抑制磨损。

图7 样品的表面三维形貌Fig.7 Three-dimensional surface topography of samples a-未处理样品;b-UCFT样品;c-AO样品a-untreated sample;b-UCFT sample;c-AO sample

2.3 摩擦磨损性能

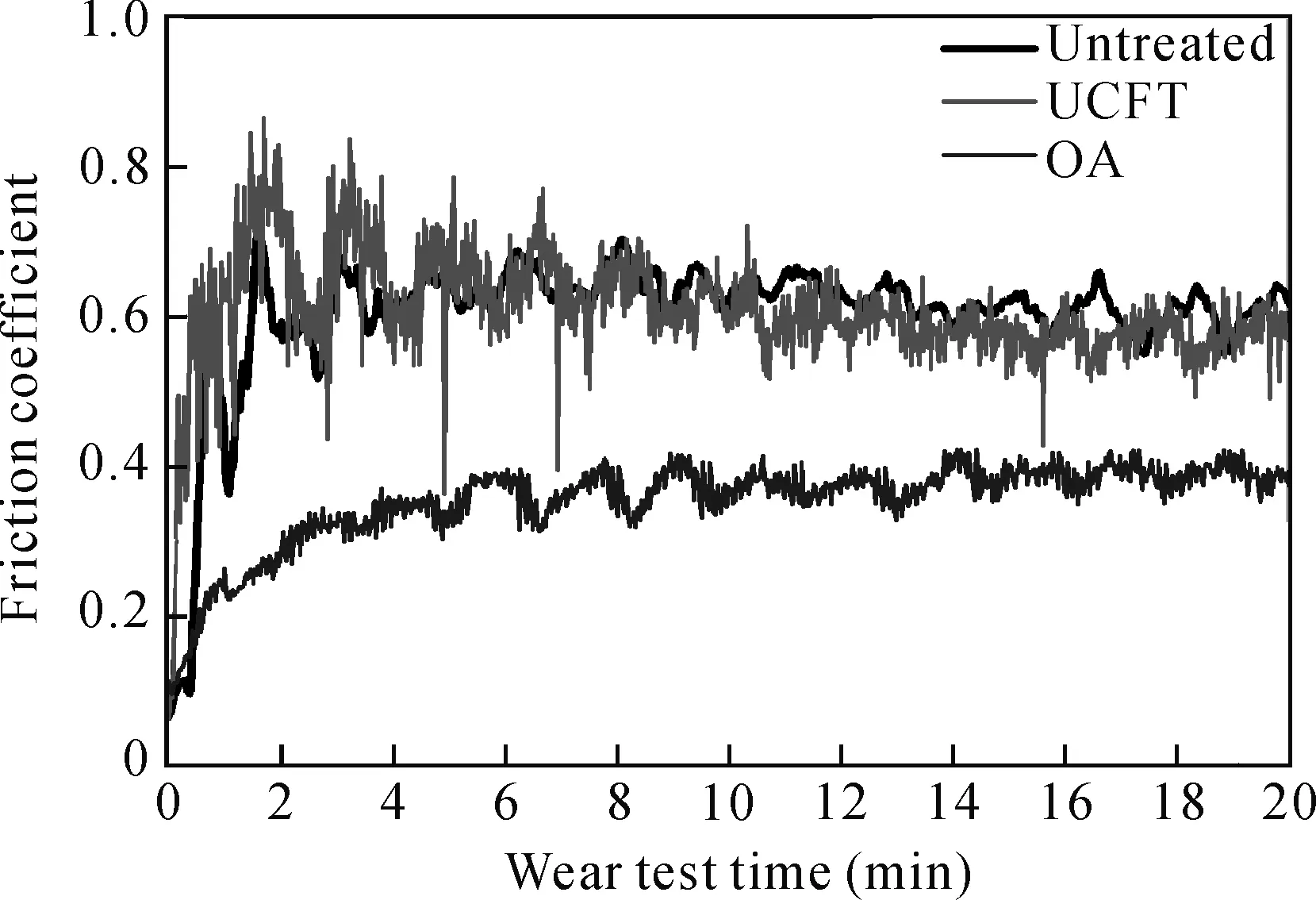

三种样品的摩擦系数随时间的变化曲线如图9所示。从图中可以看出,UCFT样品的摩擦系数较处理前变化不大,只是略有降低,平均摩擦系数由处理前样品的0.60下降到0.56;OA样品表面的摩擦系数大幅降低,平均摩擦系数约为0.35。

三种样品表面磨痕的三维形貌图见图10所示。从图中可以看出,样品表面均发生了一定程度的磨损,未处理样品表面的磨痕深度约为36.1 μm,而UCFT样品的磨痕深度明显变浅,约为16.8 μm,OA样品的磨痕深度降低至5.1 μm。说明UCFT处理与OA处理可有效地提高铝合金的耐磨性能。

图8 样品的表面硬度Fig.8 Surface hardness of samples

图9 样品的摩擦系数随时间变化曲线Fig.9 Variation curves of friction coefficient for different specimens

3 磨损机理讨论

UCFT和AO处理均可提高铝合金钻杆抗磨性能,并一定程度地降低了摩擦系数。在实际钻进过程中,铝合金钻杆在接近井壁区域运动并不断与井壁发生碰撞和接触,低磨损率可有效保护铝合金钻杆基体,延长服役寿命、提高服役的可靠性;同时,低摩擦系数意味着低能耗消耗,可降低起下钻过程中钻柱与井壁的摩阻,以及减小钻进过程中钻井液的循环压降。

三种样品典型磨痕SEM形貌如图11所示,可以看出,未处理样品磨痕表面有大量犁沟和层状舌形楔,即未处理的样品表面发生了磨料磨损、粘着磨损和塑性形变;UCFT样品表面呈现出典型的粘着磨损的形貌(层状舌形楔);AO样品的磨损较为轻微,一些低洼的原始表面形貌仍然存在于磨痕形貌中,凸起的部分则被磨平,磨平的地方出现有鳞片状的磨屑和剥落坑。对鳞片状磨痕区域进行进一步的高倍观察可以看到明显的微裂纹,说明发生的主要是疲劳磨损。

未处理样品的硬度低于对磨球ZrO2的硬度,摩擦过程中易产生强烈的黏着,相对软的材料容易产生磨料磨损,因此,未处理样品磨痕表面有大量的犁沟和层状舌形楔,并且导致较高的摩擦系数和磨损量。UCFT处理导致材料表面产生纳米晶,晶粒的细化提高了铝合金表面的硬度,但仍低于ZrO2对磨球的硬度,相比未处理样品能对ZrO2球起到有效的支撑作用,因为相对软的材料容易发生磨损,摩擦过程中产生的热量导致铝合金材料变软,从而产生一定程度的层状舌形楔,进而摩擦系数得到了降低。AO处理在样品表面生成了厚度约为60 μm的氧化层,该处理对表面硬度提高的最大,更容易对ZrO2球起到有效的支撑作用,但由于该氧化物层呈现明显的块状凸起与多孔的形貌,并且由于氧化物为脆性相,在摩擦磨损的过程中凸起的部分容易被磨平,并且容易产生脆性剥落颗粒,再经过反复碾压,在磨平的地方就会出现有鳞片状的磨屑和剥落坑,通过对对鳞片状磨痕区域进行进一步的高倍观察可以看到明显的微裂纹。因此AO处理的样品发生的主要是疲劳磨损,由于几乎没有塑性形变和粘着磨损的发生,因此摩擦系数最小。

4 结论

通过选取ZrO2硬质材料对磨球,与经UCFT处理以及阳极氧化处理的7E04铝合金钻杆材料,在球盘摩擦磨损试验机上进行摩擦学性能测试,并对其微观组织结构、表面形貌及表面粗糙度、相组成和硬度进行表征。综合可以得出以下几点结论:

(1)铝合金钻杆因其较低的硬度等因素,其表面摩擦系数较高,且极易发生由磨料磨损、粘着磨损和塑性形变共同作用而导致的严重磨损。

图10 样品磨痕三维形貌图Fig.10 Three-dimensional morphology of wear scars a-未处理样品;b-UCFT样品;c-AO样品a-untreated sample;b-UCFT sample;c-AO sample

(2)铝合金钻杆经UCFT处理后,样品表面形成了厚度约为100 μm的塑性变形层,表面的平均晶粒细化至为56 nm;改性层的形成能在一定程度上提升钻杆的表面硬度,抑制磨料磨损的发生,从而提高钻杆的耐磨性。

(3)阳极氧化处理后,样品表面生成了约60 μm的多孔氧化层,氧化层的形成能有效提升其表面硬度,阻止钻杆表面发生塑性形变和磨料磨损;氧化层的形成能有效阻止对磨球金属表面直接接触,抑制粘着磨损的发生,进而使得钻杆的耐磨性显著提升,同时摩擦系数大幅降低。

图11 样品典型磨痕SEM形貌Fig.11 SEM micrographs of wear tracks on sample a-未处理;b-UCFT样品;c-AO处理(低倍);d-AO处理(高倍)a-untreated sample;b-UCFT sample;c-AO sample(low times);d-AO sample(high times)

Alidokht S A,Abdollah-Zadeh A,Soleymani S,Saeid T,Assadi H.2012.Evaluation of microstructure and wear behavior of friction stir processed cast aluminum alloy [J].Materials Characterization,63:90-97

Amanov A,Sasaki S,Kim D E,Penkov O V,Pyun Y S.2013.Improvement of the tribological properties of Al 6061-T6 alloy under dry sliding conditions [J].Tribology International,64:24-32

Aquatic Company,Maurer Engineering Inc.1999.Development of aluminum drill pipe in Russia(Final Report TR99-23)[R].Implement Russian Aluminum Drill Pipe and Retractable Drilling Bits into the USA,Contract NO:DE-FG26-98FT40128

Chen Sui-yuan,Li Hai-xiong,Yang Mi-jun,Liu Chang-sheng.2011.Structure and performance of anode oxide films on the surface of aluminum alloy reinforced by nano-SiC [J].Journal of Northeastern University(Natural Science),32: 952-955(in Chinese with English abstract)

Gelfgat M Y,Basovich V S.2007.Aluminum vs.Steel: Preventing Drill String Buckling when Drilling Horizontally [J].Oil & Gas Eurasia,(6):32-38

Hu Yi-bao.2011.Finite element analysis of dynamic characteristics of drill string based on actual well path [D].Shanghai: SHANG HAI UNIVERSITY:1-18(in Chinese with English abstract)

Jiang Yong-feng,Zhang Ying-yue,Bao Ye-feng,Yang Hua-shan.2011.Dry sliding wear behaviours of intrinsically sintered micro-arc oxidation coatings on pure aluminum [J].Advanced Materials Research,154-155: 1000-1003

Lepper K,James M,Chashechkina J.1997.Sliding behavior of selected aluminum alloys [J].Wear,203-204: 46-56

Li D,Chen H N,Xu H.2009.The effect of nanostructured surface layer on the fatigue behaviors of a carbon steel [J].Applied Surface Science,255: 3811-3816

Lv Shuan-lu,Luo Fa-qian,Zhou Jie,Liu Yuan-yang,Su Jian-wen,Lu Qiang.2009.Prospects of aluminum alloy drill pipe in Tarim oilfield [J].PETROLEUM DRILLING TECHNIQUES,37(3):74-77(in Chinese with English abstract)

Lou Bai-yang,Zhu Guo,Li Pei-hua,Dong Han-shan.2013.Study on corrosion wear behavior of 70 aluminum alloy anodic oxide coating [C].Advanced Materials Research,652-654:1735-1738

Rao R N,Das S,Mondal D P,Dixit G.2009.Dry sliding wear behaviour of cast high strength aluminum alloy(Al-Zn-Mg)and hard particle composites [J].Wear,267:1688-1695

S.Y.Yu,H.Ishii,T.H.Chuang.1996.Corrosive wear of SiC whisker-and particulate-reinforced 6061 aluminum alloy composites [J].Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science,27(9):2653-2662

Suh C M,Song G H,Suh M S,Pyoun Y S.2007.Fatigue and mechanical characteristics of nanostructured tool steel by ultrasonic cold forging technology [J].Materials Science and Engineering A,443(1-2):101-106

Sun H Q,Shi Y N,Zhang M X.2008.Wear behaviour of AZ91D magnesium alloy with a nanocrystalline surface layer [J].Surface & Coatings Technology,202:2859-2864

She Ding-shun,Yue Wen,Du Ying-jun,Fu Zhi-qiang,Wang Cheng-biao,Liu Jia-jun.2015.Vacuum tribological properties of titanium with a nano-crystalline surface layer[J].Tribology Letters,57(1): 1-12

She Ding-shun,Yue Wen,Fu Zhi-qiang,Wang Cheng-biao,Yang Xing-kuan,Liu Jia-jun.2015.Effects of nitriding temperature on microstructures and vacuum tribological properties of plasma-nitrided titanium[J].Surface Coatings and Technology,264:32-40

Tang Ji-ping,Di Qin-feng,Hu Yi-bao,Wang Wen-chang,Liang Hong-jun,Yang Cheng-xin.2010.Analysis on dynamic characteristics and wear mechanism of aluminum alloy drill pipe[J].ACTA PETROLEI SINICA,31(4):684-688(in Chinese with English abstract)

Vissutipitukul P,Aizawa T.2005.Wear of plasma-nitrided aluminum alloys [J].Wear,259: 482-489

Villegas J C,Shaw L L,Dai K,Yuan W,Tian J,Liaw P K,Klarstrom D L.2005.Enhanced fatigue resistance of a nickel-based hastelloy induced by a surface nanocrystallization and hardening process [J].Philosophical Magazine Letters,85:427-438

Wang Da,Zhang Wei,Tang Song-ran.1995.General situation and characteristics of Russian science deep drilling technology-Report four [J].Exploration Engineering,(4):53-56(in Chinese)

Wang Xiao-hong,Guo Jun,Yan Jing,Luo Liang,Ye Min,Lin Yuan-hua.2013.Research progress on the material production process and wear of aluminum alloy drilling rods [J].Transactions of Materials and Heat Treatment,34:1-6(in Chinese with English abstract)

Xu Bin-shi,Liu Shi-can,Liang Xiu-bing.2003.Progress and prospect of Nano-materials surface engineering [J].Chinese Journal of Mechanical Engineering,39(10):21-26(in Chinese with English abstract)

Yan Tai-ning,Xue Wei,Lu Chun-hua.2010.Superiorities of aluminum alloy drilling pipe and its application prospects in deep holes for geological exploration [J].Exploration Engineering(Rock & Soik Drilling and Tunneling),37(2): 27-29(in Chinese with English abstract)

[附中文参考文献]

陈岁元,李海雄,杨弥珺,刘常升.2011.纳米SiC增强铝合金表面阳极氧化膜的组织与性能[J].东北大学学报(自然科学版),32: 952-955

胡以宝.2011.基于实际井眼轨迹的钻柱动力学特性有限元分析[D].上海:上海大学: 1-18

吕拴录,骆发前,周 杰,刘远扬,苏建文,卢 强.2009.铝合金钻杆在塔里木油田推广应用前景分析[J].石油钻探技术,37(3):74-77

唐继平,狄勤丰,胡以宝,王文昌,梁红军,杨成新.2010.铝合金钻杆的动态特性分析及其磨损机制[J].石油学报,31(4): 684-688

王 达,张 伟,汤松然.1995.俄罗斯科学深钻技术概况和特点—技术考察系列报道之四[J].探矿工程,(4): 53-56

王小红,郭 俊,闫 静,罗 亮,叶 敏,林元华.2013.铝合金钻杆材料生产工艺及磨损研究进展[J].材料热处理学报,34:1-6

徐滨士,刘世参,梁秀兵.2003.纳米表面工程的进展与展望[J].机械工程学报,39(10): 21-26

鄢泰宁,薛 维,卢春华.2010.铝合金钻杆的优越性及其在地探深孔中的应用前景[J].探矿工程(岩土钻掘工程),37(2):27-29

Study on Tribological Properties of Aluminum Drill Pipes under Ultrasonic Cold Forging and Anodic Oxidation Treatment

LIANG Jian1,YUE Wen2,SUN Jian-hua1,SHE Ding-shun2,HOU Bin-bin2,YIN Hao1

(1.InstituteofExplorationTechniques,ChineseAcademyofGeologicalSciences,Langfang,Hebei065000; 2.SchoolofEngineeringandTechnology,ChinaUniversityofGeosciences(Beijing),Beijing100083)

Appropriate surface processing is one of the key techniques for realization of the long lifetime,high reliability,and high wear resistance of aluminum drill pipes.Ultrasonic cold forging technology( UCFT) and anodic oxidatio (AO) were applied to strengthen the surface of aluminum (7E04) drill pipes in this work.The tribological performances of the UCFT and AO samples were characterized by the ball-on-disk wear tester,and the hard material ZrO2was selected as the counter ball.The results show that a plastically deformed layer with a thickness of about 100 μm and a refined grain size of 56 nm on the top surface was formed on the surface of the UCFT sample.After AO treatment,a porous oxidized layer with a thickness about 60 μm has been formed.The surface hardness and wear resistance of both the UCFT and AO samples are improved to some degree,and the friction coefficient of AO sample is effectively decreased.The untreated sample presents a co-action of the abrasive wear,adhesion wear and plastic deformation.Whereas,the wear mechanism of the UCFT sample is the typical adhesive wear;and the dominant wear mechanism of the AO sample is the fatigue wear.

aluminum drill pipe,ultrasonic cold forging,anodic oxidation,wear

2015-11-29;

2016-04-23;[责任编辑]陈伟军。

国家自然科学基金项目(编号:51404217)、中国地质调查局地质调查工作项目(编号 :12120113016800)共同资助。

梁 健(1980年-),男,硕士,高级工程师,长期从事钻探工程和钻具研发工作。E-mail: raul9942718@163.com。

P634.5

A

0495-5331(2016)03-0576-08