首台300MW机组凝汽器高温循环水供热的性能研究与分析

刘光耀,王学栋,刘传玲,宋昂

(1.华电电力科学研究院,浙江杭州310030;2.华电电力科学研究院山东分院,山东济南250014)

首台300MW机组凝汽器高温循环水供热的性能研究与分析

刘光耀1,王学栋2,刘传玲2,宋昂2

(1.华电电力科学研究院,浙江杭州310030;2.华电电力科学研究院山东分院,山东济南250014)

由300MW高温循环水供热机组凝汽器高、低背压运行的试验数据,计算了凝汽器在两种运行状态下的性能指标。在高、低背压工况下运行,凝汽器端差都较小,高背压工况,凝汽器平均端差为2.09℃,低背压工况,凝汽器平均端差为2.74℃,都小于设计端差。改造后,在正常背压319MW工况下,凝汽器运行压力为4.647kPa,经循环水流量和进水温度修正后的凝汽器压力为4.955kPa,修正后的端差最大为2.15℃,凝汽器压力稍高于设计值。凝汽器高背压改造后的性能明显提高,改造后,320MW工况下的凝汽器压力比改造前300MW工况的凝汽器压力降低0.475kPa;相近电负荷270MW工况下,凝汽器改造后压力比改造前降低0.416kPa。

汽轮机组;高背压改造;凝汽器改造;循环水供热;性能研究

0 引言

汽轮机高背压循环水供热是采暖季节提高汽轮机运行背压和排汽温度,从而提高凝汽器循环水出口温度,将凝汽器循环水系统与城市采暖供热系统相串联,城市供热管网中的循环水被用作凝汽器循环水,循环水在凝汽器中被加热后,进入热网对采暖用户进行加热,冷却后的循环水再回到凝汽器。高背压循环水供热技术有效地利用了汽轮机排汽的冷源损失,提高了汽轮机组的热效率。

高温循环水供热改造自2009年在山东区域电网出现以后,已在北方城市供热工程中得到普遍推广与使用,是发展大型抽凝机组热电联产的有力措施[1-4]。某厂300MW机组是亚临界抽凝机组,在135MW等级机组“双背压双转子互换”供热改造的基础上成功实施高温循环水供热,标志着该项供热技术的成熟与发展。抽凝机组实施高背压循环水供热改造,在高背压和低背压工况下运行,凝汽器的工作压力和工作温度均发生较大变化,凝汽器运行安全性的要求提高[5],必须进行加强型改造,同时进行整体优化。

1 凝汽器改造前后的设计参数

某厂300MW机组是国内首台利用高温循环水供热的亚临界300MW机组,机组采用亚临界、抽凝汽式汽轮机。对汽轮机低压缸和凝汽器进行高背压改造,原低压转子为2×7级,凝汽器设计背压为4.9kPa;采暖供热期,低压缸采用2×5级的低压转子,排汽背压提升至54kPa,凝汽器循环水出水温度为80℃,经热网首站进一步加热后,进入热网,给用户供热。

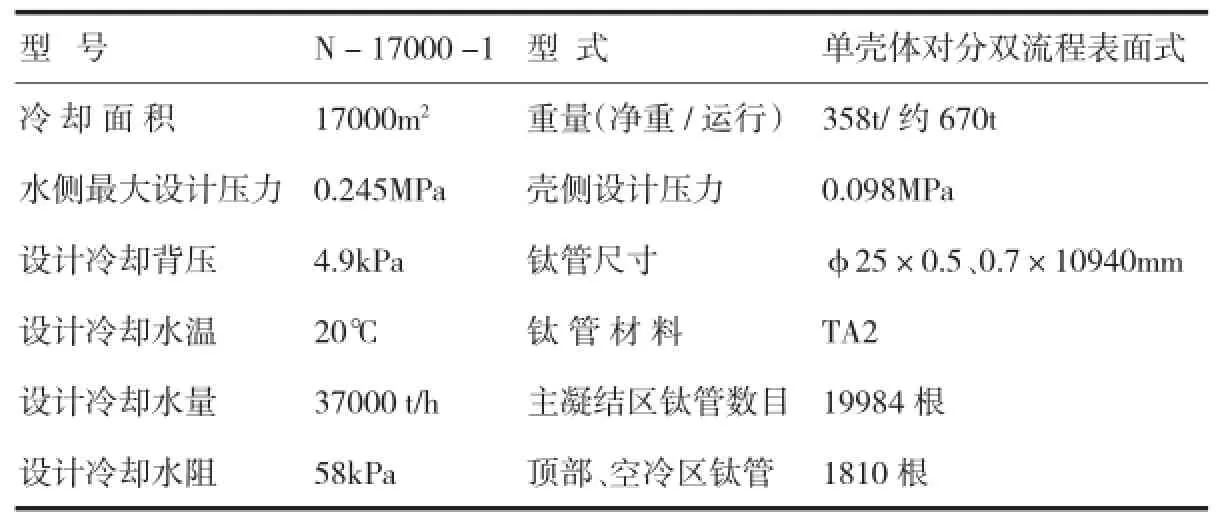

表1 凝汽器改造前的设计参数

1.1 凝汽器改造前的设计参数

凝汽器改造前的设计参数见表1。

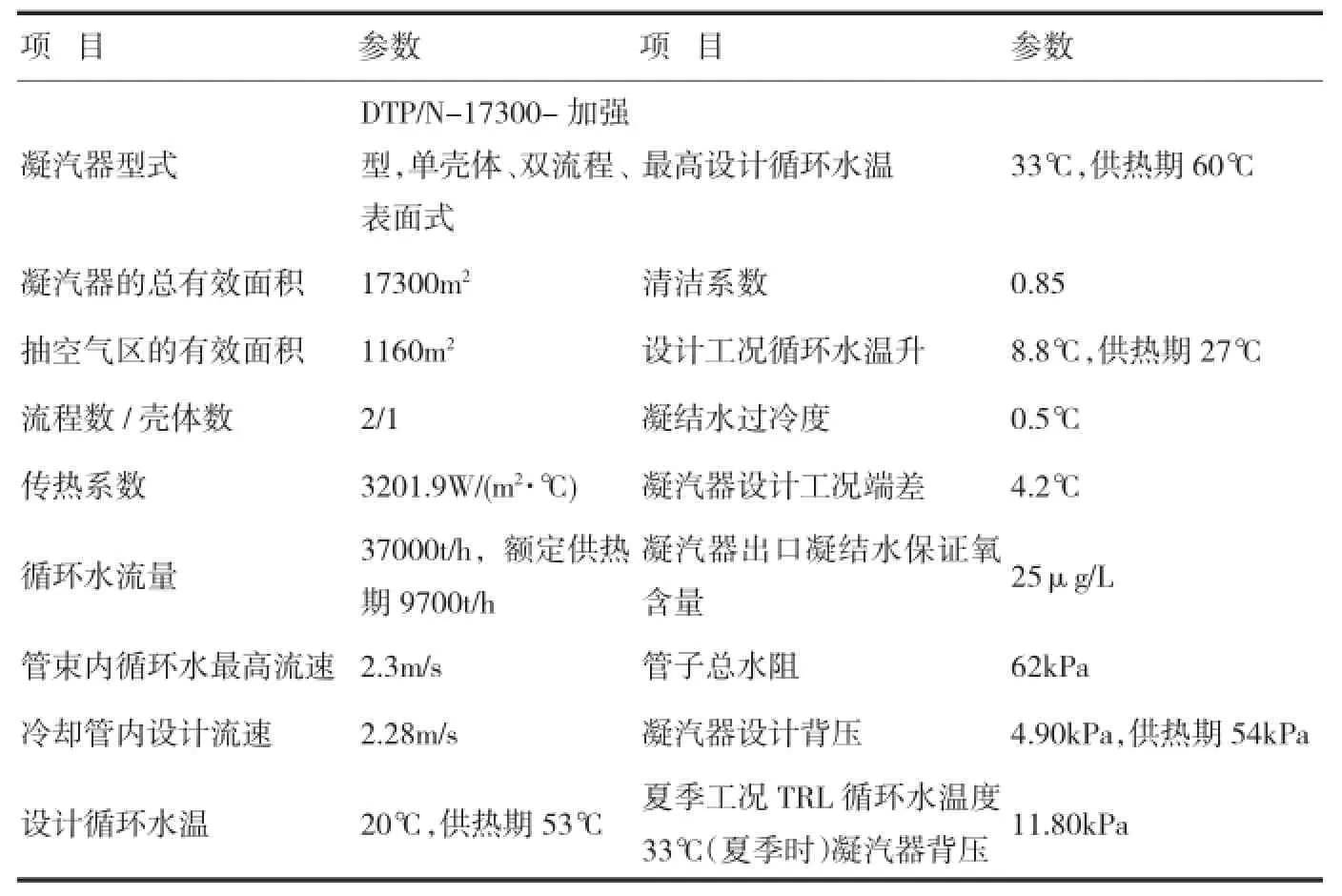

1.2 凝汽器改造后的设计参数

凝汽器改造后的设计参数见表2。

表2 凝汽器改造后的设计参数

凝汽器改造后,在高、低背压两种工况下运行。低背压工况下,凝汽器循环水系统采用开式循环,以海水作为冷却水源,设计管侧压力0.245MPa;采暖季节,循环水为热网回水,管侧设计压力增加到1.0MPa,进出水温度、低压缸排汽温度、凝汽器压力都增加。

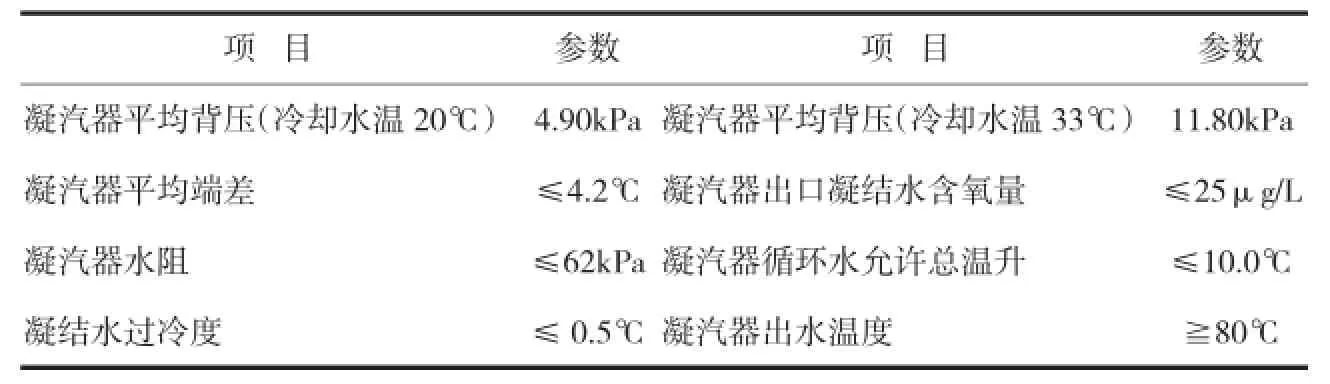

1.3 凝汽器改造后的保证性能

凝汽器高背压改造,按照汽轮机组正常背压运行的THA工况设计,以正常夏季背压11.80kPa和冬季供热期高背压54kPa工况校核,对凝汽器进行热力设计。凝汽器高背压改造后,保证满足表3中所列性能。

在THA设计工况下,循环水流量37000t/h,进水温度20℃时,排汽压力不高于4.90 kPa;在额定供热工况下,即排汽量为485t/h,排汽焓为2614.7kJ/kg,以热网水作为循环水,流量为9700t/h,排汽压力54kPa时,热网循环出水温度不小于80℃。

2 凝汽器改造后高、低背压运行的性能研究

汽轮机低压缸和凝汽器实施高背压供热改造后,凝汽器在高背压和低背压之间定期切换并长期运行,对凝汽器运行安全性的要求提高。为研究凝汽器在高、低背压工况下的运行状态和性能,进行了两种工况下的性能试验,计算其性能指标,并与设计值进行了比较,见表4。

表3 凝汽器改造后的保证性能指标

表4 300MW机组凝汽器改造后高、低背压运行试验结果

由凝汽器改造后高、低背压下运行的试验结果可以看出:在正常背压工况下运行,在试验发电机功率为319MW时,机组两台循环泵高速运行的循环水流量比设计值大,因此机组运行背压低于设计值,但经循环水流量和进水温度修正后的凝汽器压力为4.955kPa,稍高于设计值,没有达到设计要求,但此时的凝汽器传热端差为3.037℃,小于设计端差4℃。在高背压工况下运行,在试验发电机功率为230432 kW时,凝汽器运行压力为54.949kPa,修正后的凝汽器压力为58.653kPa,大于设计值,但由于此时循环水用于供热,凝汽器压力的升高虽然导致机组发电能力降低,但增加了机组供热量,机组热效率变化不大,因此高背压工况仅作为凝汽器设计的校核工况。试验结果表明,凝汽器改造后的性能基本达到设计指标。

机组低压缸和凝汽器高背压供热改造,扩大了机组的供热能力,但限制了机组带电负荷的能力。机组在高背压供热工况下运行,发电功率最大为230432kW,此时凝汽器压力54.949kPa,如进一步增大机组电负荷,机组进汽量增加,凝汽器压力和低压缸排汽温度超过报警值,机组运行安全性降低。与正常背压的最大电负荷319MW工况相比,机组发电能力降低约90MW。

3 凝汽器改造后高、低背压运行的性能指标分析

由凝汽器改造后高、低背压运行的试验结果,可以看出,以上国内首台利用高温循环水供热的亚临界300MW机组,凝汽器改造后在高、低背压工况下运行,在循环水流量、循环水流速与相应工况设计值比较接近的条件下,二个高背压供热工况,凝汽器端差为2.417℃、1.76℃,经循环水流量和进水温度修正后的凝汽器端差为1.607℃、1.58℃;三个低背压凝汽工况,凝汽器端差为3.037℃、2.584℃、2.61℃,修正后的凝汽器端差为2.121℃、1.97℃、2.153℃,凝汽器试验端差和修正后的端差都小于设计端差4℃。凝汽器改造后,满足高、低背压安全、经济运行的要求。

3.1 机组运行工况对凝汽器性能的影响

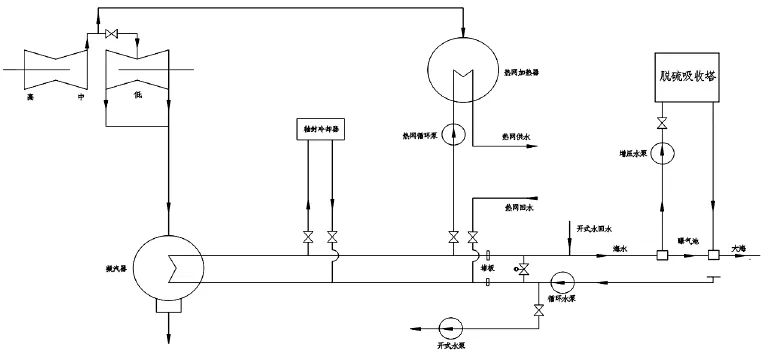

汽轮机组在采暖供热期间利用高温循环水供热,凝汽器的循环水系统切换至热网循环泵建立起来的热水管网循环水回路,凝汽器的背压升高,如图1所示。以上300MW机组,循环水回路切换完成后,进入凝汽器的循环水流量降至9700t/h,进水温度提高到50℃左右,凝汽器背压由4.9kPa左右升至54kPa,低压缸排汽温度由30℃左右升至83℃,凝汽器的运行工况发生变化,凝汽器的性能参数也变化较大。

在电功率230MW的高背压供热工况,循环水流量为11194t/h,凝汽器传热管内的循环水流速为0.706m/s,循环水流量大于设计值,循环水出水温度小于设计值,在发电机功率比设计值高得多的条件下,凝汽器运行背压为54.95kPa。循环水流量比设计值超15%,使得循环水温度比设计值低,降低了凝汽器的供热能力,只能利用本机或临机抽汽在热网首站将热网循环水提温,降低了机组发电功率和热效率。因此,机组在高背压供热工况运行时,应根据热负荷要求,优化循环水量和凝汽器背压,尽可能利用高温循环水来供热,减少或停止中低压缸联通管抽汽,增加机组发电量。在正常背压工况下,两台循环泵高速运行,循环水流量达到41000t/h,在319MW工况下,凝汽器试验端差和修正端差分别为3.037℃和2.121℃;在主蒸汽流量相近的情况下,与高背压230MW工况对应,正常背压下,机组发电功率为270MW,凝汽器试验端差和修正端差分别为2.584℃和1.97℃。

由以上分析数据,可以看出凝汽器温升和端差都达到设计值,凝汽器运行指标良好,而随着循环水系统的切换,凝汽器实现了高、低背压运行。

图1 300MW海水冷却机组循环水供热系统示意图

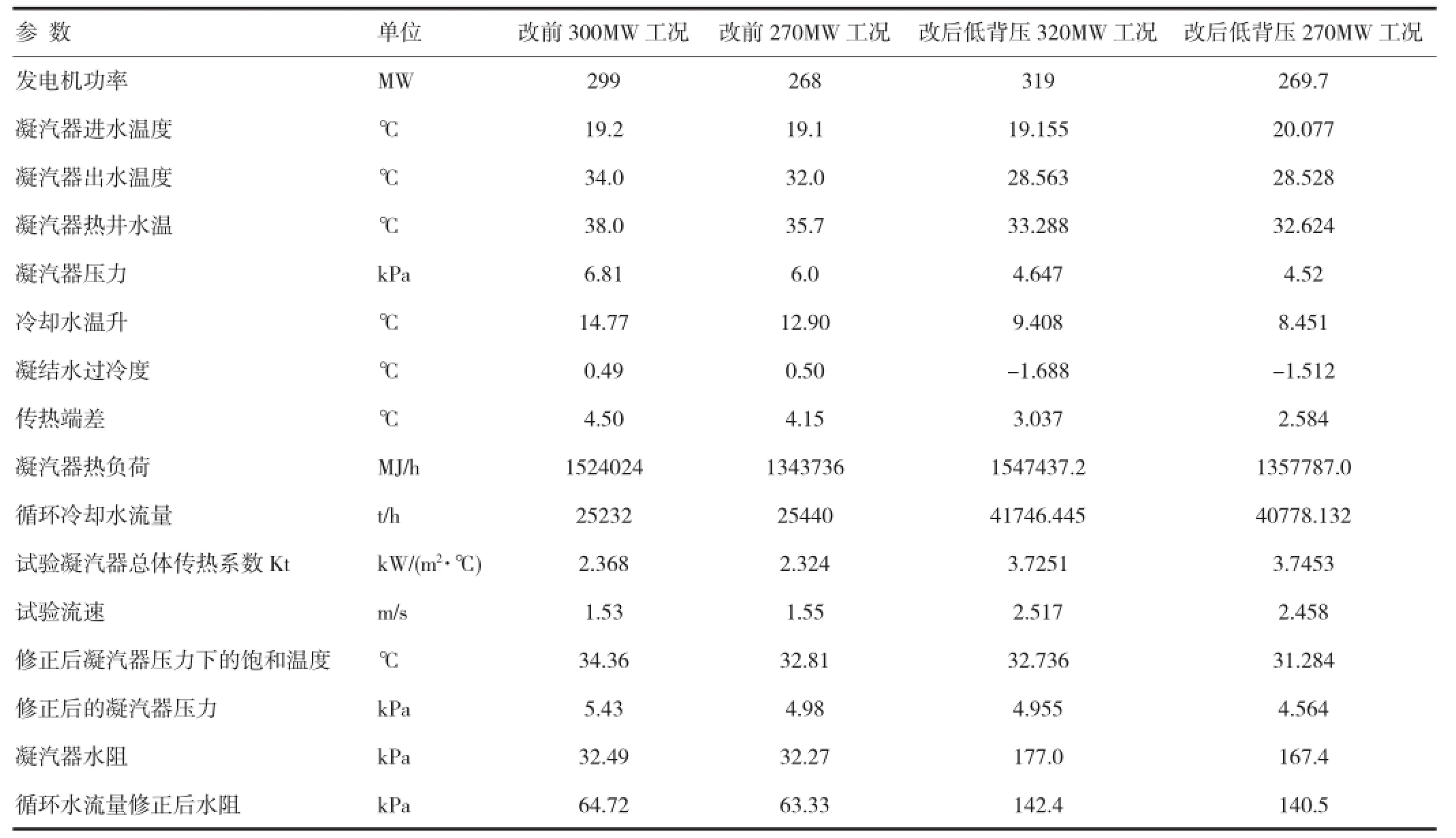

3.2 凝汽器改造前后的性能指标比较

机组低压缸实施高背压供热改造以后,凝汽器在高背压和低背压之间定期切换,长期运行,低压缸排汽温度、凝汽器汽侧、水侧压力均发生较大变化。由三个供热季的运行数据和以上凝汽器高、低背压试验结果,可以看出,凝汽器高背压改造后可以完全适应两种背压工况的巨大变化,同时改造时,对凝汽器的管束布置方式进行了优化,凝汽器低背压运行的性能也得以提高。表5中数据比较了凝汽器改造前后低背压工况下的性能指标。

由表5试验结果可以看出,凝汽器改造后,320MW工况下的凝汽器压力比改造前300MW工况的凝汽器压力降低0.475kPa;相近电负荷270MW工况下,凝汽器改造后压力比改造前降低0.416kPa。凝汽器改造后的性能基本达到设计值,比改造前有较为明显的提高。

表5 300MW机组凝汽器改造前后低背压运行试验结果

4 结语

国内首台300MW抽凝机组完成高背压供热改造,实施高温循环水供热,标志着高背压供热改造方面取得了新的技术突破,以及高背压供热改造技术的日渐成熟。凝汽器改造后在高背压、正常背压工况下的安全运行,有力地保障了机组高背压供热运行的实施。

凝汽器改造后高背压、正常背压工况下的性能试验结果表明,凝汽器改造后的性能基本达到设计值,同时与改造前相比,改造后的性能明显提高,相同工况下,凝汽器压力降低0.4kPa以上。

机组低压缸和凝汽器高背压供热改造,机组带电负荷的能力降低,但扩大了机组的供热能力,机组热效率提高的同时,提高了居民采暖质量,在北方城市得到普遍的推广应用。

[1] 考芳.小型凝汽式汽轮机低真空运行循环水供热改造[J].山东电力技术,2010,(3):46-48.

[2] 方敏,丛璐.银川热电厂一期循环水供热技术的应用和经济效益分析[J]. 沈阳工程学院学报(自然科学版),2010,6(1):10-12.

[3] 张秀琨,郑刚,刘传威,等.抽凝机组低真空循环水供热技术分析与应用[J].上海电力学院学报, 2009,25(6):543-546.

[4] 郑杰.汽轮机低真空运行循环水供热技术应用[J].节能技术,2006,(4):380-382.

[5] 董学宁,李宏春,郭玉双.对改用循环水供热汽轮机的安全性分析[J].东北电力技术,2005,(3):5-8.

修回日期:2016-10-17

Performance Research and Analysis of High Temperature Circulating Water Heating for the First 300MW Condenser

LIU Guang-yao1,WANG Xue-dong2,LIU Chuan-ling2,SONG Ang2

(1.Huadian Electric Power Research Institute,Hangzhou 310030,China;2.Shandong Branch of Huadian Electric Power Research Institute,Jinan 250014,China)

According to the test data of high and low backpressure situation of a 300MW condenser using high temperature circulating water heating, we calculated the operation indexes of the condenser at these situation. The condenser terminal temperature difference is both small at high and low backpressure situations, the average condenser terminal temperature difference is 2.09℃and 2.74℃when it’s at high and low backpressure situation, which are both are smaller than the design value. After the retrofit, under the normal backpressure condition, the condenser operation pressure is 4.647kPa at 319MW load, the condenser pressure is 4.955kPa after the circulating water flow rate and inlet temperature correction, and the maximum correction terminal temperature difference is 2.15℃, which is slightly higher than the design value. The condenser performance is improved obviously after the high backpressure retrofit. After the retrofit, the condenser pressure at 320MW conditions is 0.475kPa lower than 300MW. Around the load condition of 270MW, the condenser pressure is 0.416kPa lower than that before the retrofit.

steam turbine;high backpressure retrofit;condenser retrofit;circulating water heating;performance research

10.3969/J.ISSN.2095-3429.2016.06.012

TM621

B

2095-3429(2016)06-0042-05

刘光耀(1983-),男,江西玉山人,工学硕士,工程师,主要从事发电厂经济运行及节能降耗技术研究工作。

2016-08-28