干式DCT主离合器的有限元传热模型与实验验证

房成亮 陈 俐,* 刘峰宇

1.上海交通大学海洋工程国家重点实验室,高新船舶与深海开发装备协同创新中心,上海 200240 2.上海交通大学汽车电子控制技术国家工程实验室,上海 200240

干式DCT主离合器的有限元传热模型与实验验证

房成亮1,2陈 俐1,2,*刘峰宇2

1.上海交通大学海洋工程国家重点实验室,高新船舶与深海开发装备协同创新中心,上海 200240 2.上海交通大学汽车电子控制技术国家工程实验室,上海 200240

干式DCT主离合器温升过高导致其工作品质降低、寿命缩短等瓶颈问题,准确的传热模型是分析和预测温度场的基础。在ANSYS软件中建立二维有限元传热模型,比较模型计算与台架试验数据,结果表明,计算结果相对误差不超过±5%,说明建模方法正确,计算结果可信。

离合器 传热模型 有限元 试验验证

0 引言

双离合器自动变速器(Dual Clutch Transmission,简称DCT)结合了手动变速器高效和自动变速器换挡品质好的优点,近年来逐渐发展为主流变速器型式之一[1]。干式DCT传动效率高,但是空间狭小,且仅由自然风冷散热,特别在坡道起步和频繁换挡等极端工况下,主离合器工作负荷大,产生大量摩擦热,导致急剧温升,直接影响摩擦片的摩擦磨损性能[2]。迫切需要建立传热模型,对温度场进行深入研究。

基于有限元模型进行仿真是研究DCT温度场的一种方法[3][4]。在ANSYS软件中开发的三维温度场模型计算表明,滑摩转速对离合器温度分布和最高温度的影响显著[5]。Belhocine A等建立制动摩擦片温度场模型,研究辐式通风对温升的影响[6]。Cui J.等模拟摩擦副运动场与温度场的耦合,研究摩擦片沟槽形状对温升的影响[7]。秦大同等发现减小滑摩转速、提高压盘比热容可以减小温升[8]。

试验是验证仿真模型可信度的有效手段,重庆大学的王颖颖采用离合器输出端固定的单测功机台架,简易可行,方便操作,但是离合器的压力不能在线调整,具有一定局限性[9];吉林大学的牛铭奎利用电机带动飞轮到一定转速,然后断开电机,研究一定能量输入时,离合器的温度变化情况[10]。这种方法的优点是便于控制,而且不限于具体滑摩工况,但缺点也是显而易见的,即无法实现车辆起步或换挡过程离合器的滑摩情况。本研究建立测试DCT温度场的试验台架,是用于各种自动变速器的两测功机台架,变速器的输入输出分别由上述两个测功机控制,易于各种滑摩工况的实现,局限性较小。

本文建立二维有限元模型,并将其计算结果与台架试验的测试数据进行比较,给出模型的计算精度。

1 有限元温度场模型

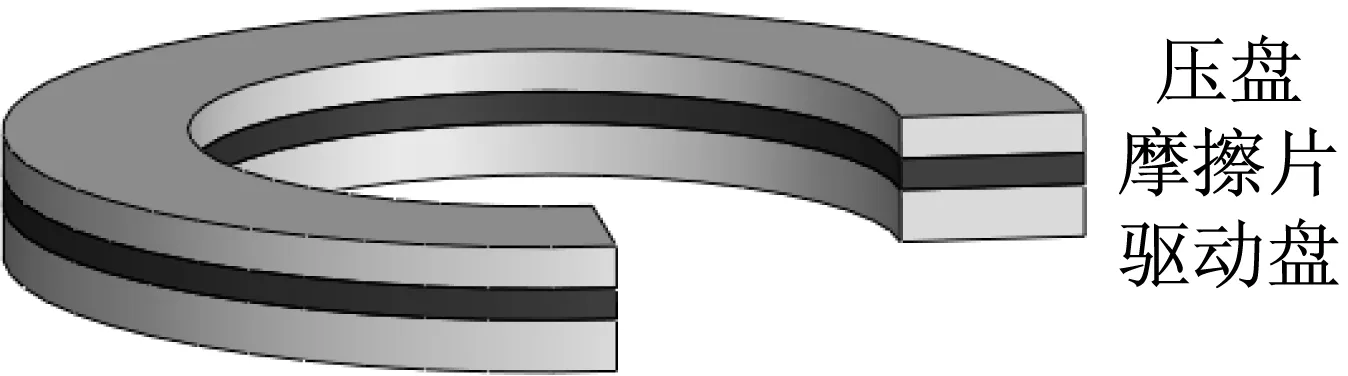

干式DCT由两套干式离合器元件组成,如图1。每套元件中,当膜片弹簧压紧压盘从而使摩擦片压紧在驱动盘上时,输入轴动力可传递至相应的输出轴[11]。汽车起步时往往使用第一套离合器(也称为主离合器),压紧力较大,摩擦生热较多,而且由于车速低,自然风冷散热少,因此温升尤其急剧。

1.1 温度场模型的建立

主离合器中摩擦片两个摩擦面上产生摩擦热,热量以热传导的形式从摩擦片向压盘、驱动盘传递,然后从这些元件表面以对流换热的形式向四周空气中扩散。三维实体横截面模型如图2,摩擦片、压盘和驱动盘都是环形结构,实体尺寸可由内径R1、外径R2和厚度d表达。本文仿真的主离合器元件尺寸如表1[2]。

图2 主离合器三维横截面模型

零件外径R1(mm)内径R2(mm)厚度d(mm)摩擦片102.567.56压盘102.567.58驱动盘102.567.510

为了便于分析,本文假设:(1)摩擦片、压盘、驱动盘为轴对称圆盘结构;(2)摩擦面上的正压力均匀分布;(3)各部件物性参数各向同性;(4)忽略各部件的热变形和磨损;(5)忽略辐射传热。

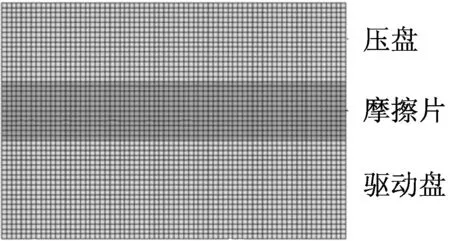

于是,主离合器温度仅沿着半径和厚度方向变化,而不沿对称轴转角变化,因此,可以取任意转角处的矩形截面建立二维温度场模型。在ANSYS软件中建立的有限元模型网格划分如图3所示,网格类型为4节点网格PLANE55,网格单元尺寸为0.5 mm。

图3 有限元模型的网格划分

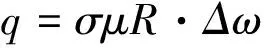

图3中,离合器有两个摩擦界面,分别为摩擦片与压盘、摩擦片与驱动盘的接触面。在每个摩擦界面上,令摩擦系数为μ,摩擦片上单位面积压力为σ,当滑摩转速为Δω时,在半径R处,摩擦热流密度q为:

(1)

令摩擦片上总的正压力为Fn,即:

(2)

将代入得:

(3)

可知,在半径R处,摩擦热流密度q与正压力Fn和滑摩转速Δω的乘积成正比。

虽然式中摩擦系数μ受温度影响会发生变化,为了计算方便,模型中取变化温度范围内的平均值μ=0.37。

摩擦界面的热流密度分配给两侧的元件(摩擦片与压盘或驱动盘),热量分配系数α1和α2按下式计算[12]:

(4)

(5)

式中,c1和c2是比热容,ρ1和ρ2是密度,K1和K2是导热系数。很显然,α1+α2=1。

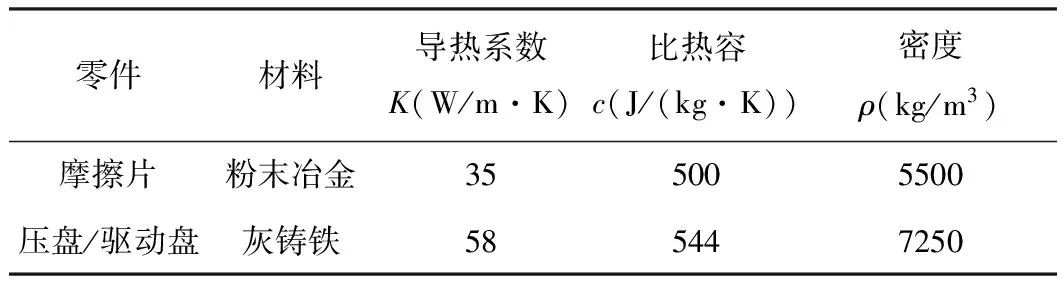

表2 离合器部件的物性参数

摩擦片、压盘/驱动盘的物性参数如表2[12],计算得,摩擦片的热量分配系数α1=0.394,压盘或驱动盘热量分配系数α2=0.606。

考虑汽车低速行驶时摩擦片、压盘、驱动盘表面与空气的自然对流换热,其对流换热系数取值h=100 W/(m2·K)[13]。

1.2 温度场分布云图

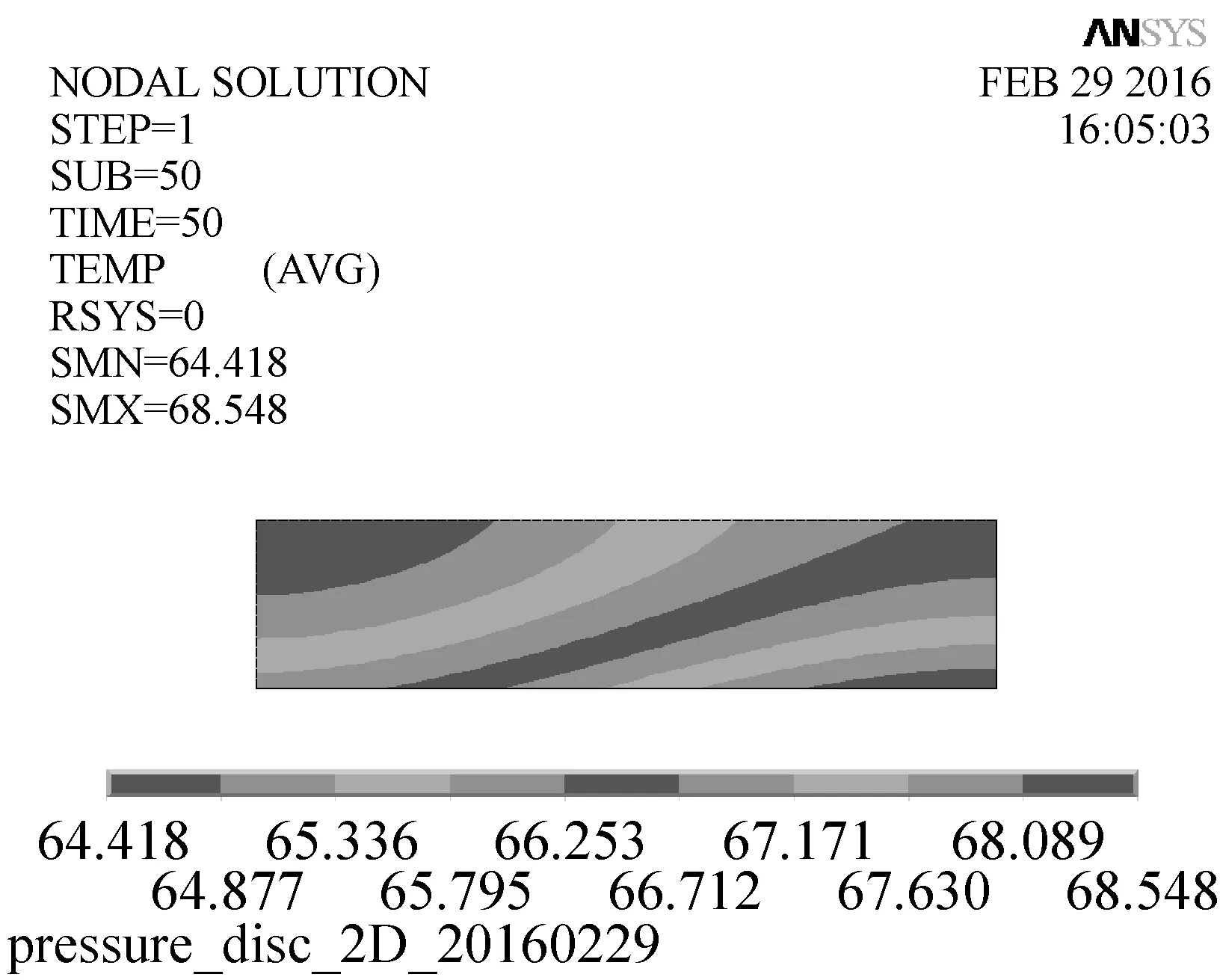

图4和图5分别给出了滑摩转矩为28 Nm,连续滑摩50 s后主离合器压盘和摩擦片的瞬态温度场。干式DCT温度场的有限元仿真给出了滑摩过程中不同时刻压盘温度场的分布情况,以及最高温度点的位置。

图4是在恒定滑摩速度和滑摩转矩下的压盘横截面温度场分析的结果。从图可以看出,由于压盘的工作表面上热流密度随着半径增大而增大,相同的厚度位置,压盘的温度沿着半径增大的方向增加,说明了半径大的位置滑摩较严重;相同的半径位置,温度沿着远离工作表面的方向递减。因此,压盘温度最高点位于压盘滑摩表面半径最大的位置。另外,由于压盘径向散热条件差,工作表面最大半径处温度在整个滑摩过程中一直保持最高。

t=5 s

t=15 s

t=25 s

t=50 s

t=45 s

t=50 s

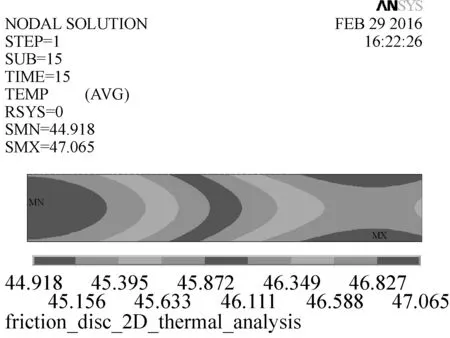

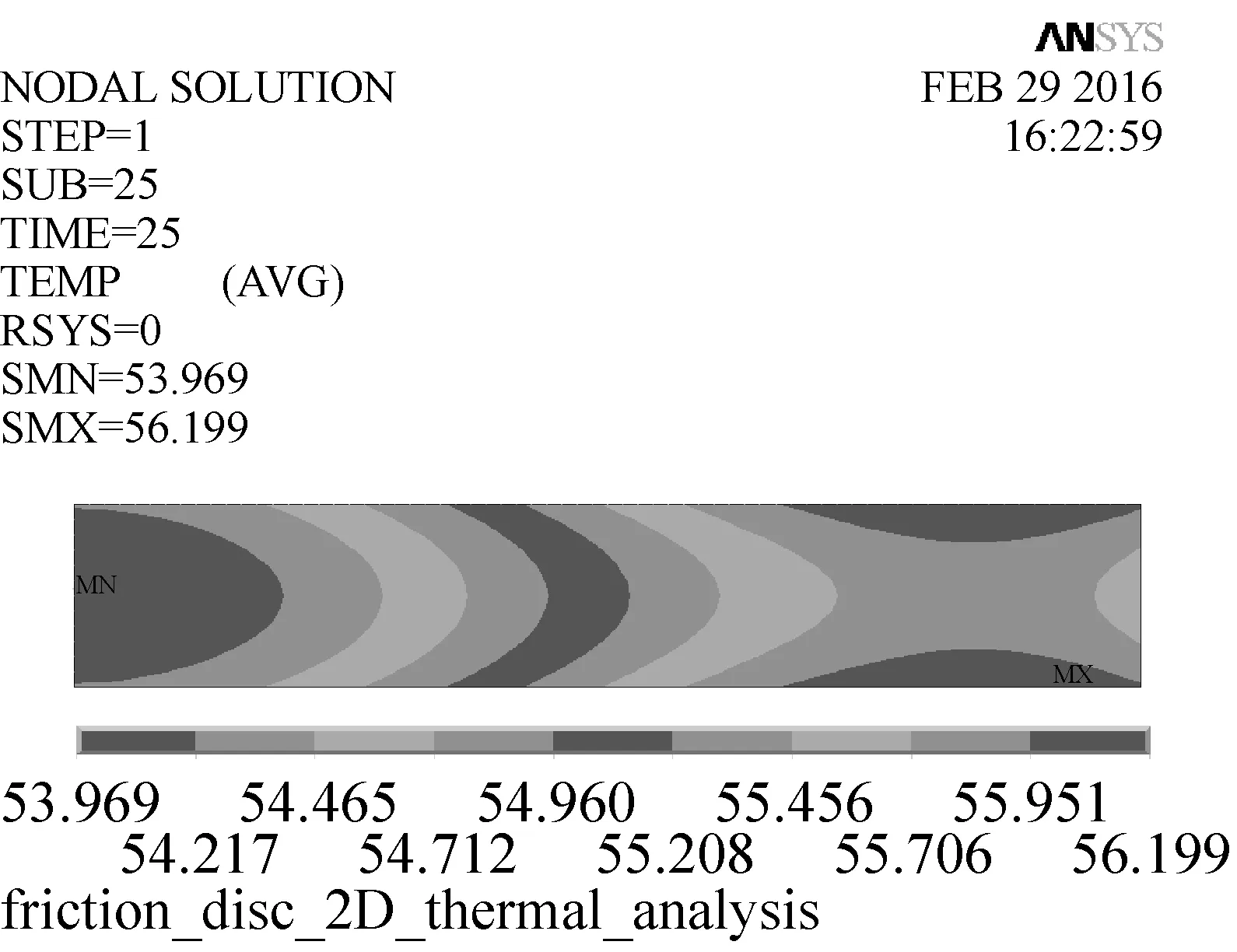

摩擦片在50 s滑摩过程的温度场如图5所示。由于摩擦片有两个对称的工作表面,其温度场也是相应对称的。和压盘温度场不同的是,在整个滑摩过程中,摩擦片的最高温度并不是一直保持在同一个位置。由图5可以发现,滑摩5 s时,摩擦片最高温度点位于工作表面,半径约98 mm处,随着滑摩过程的进行,最高温度点逐渐向内径方向移动,50 s滑摩过程结束时,该点位于工作表面半径约94 mm处。滑摩开始不久时,摩擦片温度和环境温度差较小,产生大量热来不及传导或散发,因此滑摩5 s时,摩擦片最高温度点靠近热流密度最大的外径处;随着滑摩的进行,最高温度点与表面空气温差增大,散热效果逐渐明显,因此最高温度点逐渐向内径方向移动,而不是一直保持在外径处。而在内径处,虽然散热条件远不及外径处,但其热流密度是最小的,因此温度较低。

对比以上两图,对于每一对摩擦副,虽然压盘吸收了较多的热量,但由于压盘的热容量较大,所以压盘的温度略低于摩擦片。

t=5 s

t=15 s

t=25 s

t=50 s

t=45 s

t=50 s

2 试验验证

试件DCT为大众汽车公司的型号DQ200,如图6所示,安装在由一个输入测功机、一个负载测功机组成的试验台架上,运行工况由台架控制计算机发出指令,通过PLC模块控制两个测功机分别以转速模式或转矩模式运行,转速分别由编码器1和编码器2测得。所有传感器信号通过ETAS650同步采集。

DCT主离合器上的力矩通过基于快速控制原型dSPACE开发的程序调节电磁阀的占空比来控制输出油压,摩擦力矩Mf大小由力矩传感器1测量。摩擦片正压力Fn按照下式计算得到:

(6)

考虑安装方便,温度测量点选在压盘上。本实验在距离滑摩表面2.5 mm、半径为87.5 mm的圆上每隔120°安装一个温度传感器,如图7。为了避免测量的偶然误差,取三个的平均值作为测量结果。试验采用K型热电偶传感器,传感器信号通过电滑环传输至数采模块,滑环内圈和热电偶随着离合器输入轴高速旋转,滑环内圈与外圈通过电刷接触传递电信号,滑环外圈固定于台架支撑座上。

(a) 框图

(b) 照片

(a) 测量点的布置

(b) 实物

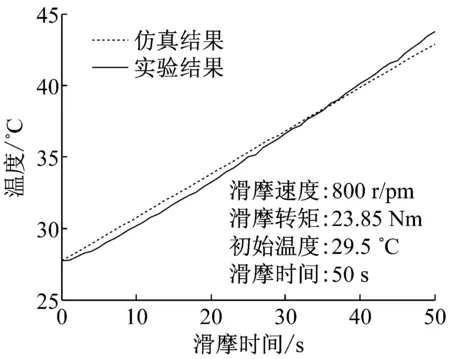

T1的仿真与试验结果的比较如图8。主离合器的滑摩转速为800 rpm、滑摩转矩为23.85 Nm时,滑摩功率为2 kW,在0-50 s的温度历程中,仿真与试验结果的最大绝对误差为0.9 ℃,最大相对误差为2.1%,如图8(a)。主离合器的滑摩转速为500 rpm、滑摩转矩为28.55 Nm时,滑摩功率为1.5 kW,仿真与试验结果的最大绝对误差为1.1 ℃,最大相对误差为2.9%,如图8(b)。

T2的仿真与试验结果的比较如图9。主离合器的滑摩转速为800 rpm、滑摩转矩为23.85 Nm时,仿真与试验结果的最大绝对误差为2.3 ℃,最大相对误差为4.1%,如图9(a)。主离合器的滑摩转速为500 rpm、滑摩转矩为28.55 Nm时,仿真与试验结果的最大绝对误差为1.35 ℃,最大相对误差为2.1%,如图9(b)。

比较图8与图9,在相同滑磨功和初始温度工况下,T2的温升比T1剧烈,这个现象与T2测量点的布置比T1靠近摩擦片(热源)2.5 mm相一致,如图7所示,压盘上的温度分布从摩擦表面到压盘外表面沿厚度方向和沿半径方向均逐渐降低。

总体上,仿真和实验结果绝对误差不超过3 ℃,相对误差不超过±5%,因此,该模型可信。

(a)

(b)

(a)

(b)

由图8和图9可以发现,不论是T1还是T2,其仿真曲线近似为一条直线,而实验结果则不同,可能因为实验值温度变化引起了摩擦系数的变化,从而导致滑摩力矩变化,这样滑摩功也就变化了;而仿真中假设摩擦系数是常数。T1的实验测量结果一开始上升较慢,可能因为其距离滑摩表面较远,热量传导到T1的位置需要一段时间,滑摩约5 s后,T1的实验曲线斜率明显增大,其后基本保持不变;T2由于很靠近滑摩表面,刚开始滑摩产生的热量来不及传递,导致其实验温度曲线一开始斜率较大,滑摩约10 s到20 s过程中,其斜率逐渐减小,其后基本保持不变。

3 结论

本文建立二维有限元模型,将其计算结果与台架试验的测试数据进行比较,结果表明,模型的计算误差不超过±5%,说明建模方法正确,计算结果可信。

[1] Grzelczyk D, Awrejcewicz J. Modeling of thermal phenomena in a mechanical friction clutch [J]. Machine Dynamics Research, 2012, 36(3): 23-28.

[2] Zhao S, Hilmas G E, Dharani L R. Behavior of a composite multidisk clutch subjected to mechanical and frictionally excited thermal load[J]. Wear, 2008, 264(11-12):1059-1068.

[3] Sarkar A, Datta A, Dey P, et al. A numerical approach for modelling thermal profiles and effects of process parameters on it in submerged arc welding of AISI 1518 grade steel [J].Journal of Thermal Engineering, 2015, 1(6):505-516.

[4] Nelson J A, Rennie A, Abram T N, et al. Effect of process conditions on temperature distribution in the powder bed during laser sintering of polyamide-12[J]. Journal of Thermal Engineering, 2015, 1:159-165.

[5] Akhtar M M J, Abdullah O I, Schlattmann J. Transient thermoelastic analysis of dry clutch system [J]. Machine Design, 2013, 5(4): 141-150.

[6] Belhocine A, Bouchetara M. Thermal analysis of a solid brake disc [J].Applied Thermal Engineering, 2012, 32(1):59-67.

[7] Cui J, Wang C, Xie F, et al. Numerical investigation on transient thermal behavior of multidisk friction pairs in hydro-viscous drive[J]. Applied Thermal Engineering, 2014, 67(s1-2):409-422.

[8] Liu Y, Qin D, Jiang H, et al. Shift control strategy and experimental validation for dry dual clutch transmissions [J].Mechanism & Machine Theory, 2014, 75(75):41-53.

[9] DCT汽车起步过程离合器热负荷仿真研究, [硕士学位论文].重庆大学,2008年5月.

[10] 牛铭奎,程秀生,刘炳钊,葛安林.双离合器式自动变速器换挡特性研究.汽车工程.2004年.第26卷第4期.

[11] 吴光强,司建玉.双离合器自动变速器起步的智能控制策略,同济大学学报(自然科学版),第40卷第1期, 2012年1月.

[12] Abdel-Aal H A. On the distribution of friction-induced heat in the dry sliding of metallic solid pairs [J]. International Communications in Heat & Mass Transfer, 1997, 24(7):989-998.

[13] Kishi Y, Oshima N, Fujimoto S, et al. Analysis of temperature prediction of friction surface over multi plate lock-up clutch for torque converter[C]. SAE Technical Paper,2014.

Finite element heat transfer model and experimental verification of dry DCT main clutch

FangChengliang1,2ChenLi1,2,*LiuFengyu2

1.StateKeyLaboratoryofOceanEngineeringofShanghaiJiaoTongUniversity,CollaborativeInnovationCenterforAdvancedShipandDeep-SeaExploration,Shanghai, 200240; 2.NationalLaboratoryofAutomotiveElectronicsandControl,ShanghaiJiaoTongUniversity,Shanghai200240,China

As a result of the temperature rise of the master clutch of a dry DCT, the performance and work life of the clutch will be greatly influenced. An accurate thermal of the clutch is the basis for temperature field analysis and prediction. A 2D finite element thermal model of the clutch has been established with ANSYS, and the simulation results have been compared with the experiment ones. The relative errors between the model results and that of experiment are less than 5%, which indicates that the method to build the thermal model is reasonable and the results are authentic.

clutch thermal model finite element experiment validation

1006-8244(2016)04-003-06

国家自然科学基金(51475284)资助

房成亮,

U463.212

B