典型吹塑制品的成型工艺(一)

吴春笋 徐彦飞(苏州同大机械有限公司)

典型吹塑制品的成型工艺(一)

吴春笋 徐彦飞(苏州同大机械有限公司)

介绍了典型挤出吹塑中空成型制品加工实例。

PC桶 PE包装桶

一、灌装纯净水PC桶

1.灌装纯净水PC桶

通常PC桶饮用水桶可以分为有手柄桶和没有手柄桶(图1和图2),有手柄桶的手柄可直接吹塑成型,也可采用注塑机生产的手柄镶件。两种类型的PC桶的成型工艺稍微有点不同。有手柄桶需要相对较高的成型工艺,而且手柄桶在灌装前清洗消毒要求复杂,以同大机械的销售量,手柄桶在国内市场应用较少,但国外采用较多。

图1 有手柄桶

图2 无手柄桶

1.1 PC原材料的基本特性

桶用PC原材料通常要求符合国家食品法的规范要求,透明度好,抗冲击性能强,加工性能适合挤出吹塑成型工艺要求,现在市面上常用的PC料牌号有LG-DOW聚碳酸脂有限公司的261-3;BAYER公司的MARKLON-1239;GE公司的LEXAN-PK2870等,其他公司也有少量的挤出吹塑PC原材料供应,如国内的长风公司,日本三菱,韩国三阳等。市场上供应的通常是蓝色透明颗粒料,也有无色透明颗粒料。PC原材料(聚碳酸脂)具有吸湿性,能吸收空气中的水分,因此在生产PC桶之前必须对其干燥处理,使其水分含量低于0.02%,一般烘干时间为4小时。

1.2 挤出吹塑中空成型机的选择

通常适合于PC桶加工的挤出吹塑中空成型机一般采用储料缸式设备,而且分为模头储料式机器和机筒储料式机器,也有连续挤出式机器。螺杆储料式机器整个塑化系统流道顺畅无死角,管坯应力分布均匀,工艺比较容易控制,因此使用的比较多。

1.3 PC桶成型工艺调试

1)温度设定

① 塑化系统的温度设定由原材料特性和机器特点决定。 同时也受环境温度影响。温度设定的一般规律为螺杆段温度较高。 接头颈和模头温度稍低。口模温度稍高。这样设定的原理是:螺杆温度高,塑化好,制品透明度高,液压马达负载小,挤料速度快,但料坯温度高且偏软,螺杆出来的料进入接头颈和模头,进行冷却,改善料坯的硬度和悬垂性,口模温度稍高对制品表面质量和透明度有利。

② 口模温度高低影响管坯的翻边。口模温度高,型坯容易往里翻;口模温度低,型坯容易往外翻。

③ PC料对温度比较敏感,温度的变化和波动对成型工艺影响很大,塑化系统温度控制精度要求高,周边环境温度也需要相对稳定,工作环境中的风扇应避免吹到模头或模头附近,以免影响模头的温度的稳定。

④ 全新料,螺杆第1-7段温度一般为250-260度,第4段温度低于螺杆其他各区温度5-15℃,第8-11段温度比螺杆段稍低5-10度,第12段(口模)温度与螺杆段相近。

⑤ 新旧混合料,螺杆段温度一般为240-250℃。

⑥ 全回收料,螺杆段温度一般为230-240℃。

2)压力设定

① 主液压系统最大压力为13.5Mpa(对应的设定分度:999)。

② 绞料压力一般为10-13MPa。螺杆保持一个较高的转速,有利于保持主液压系统油温恒定不超温。如果螺杆转速太慢,可以适当提高螺杆温度,降低螺杆转动的负载。一般来说,挤料压力应能保证挤料动作在开模预计时间结束前停止,这样有利于挤出机系统工作稳定和成型周期的稳定。

③ 绞料背压保持在适当的数值,一般在1-2MPa之间。背压与螺杆转速有关,当背压阀位置保持固定时,螺杆转速(绞料压力)越高,背压越高。背压低,螺杆负载小,绞料速度快,但制品有可能产生不固定的气泡,背压高则螺杆负载大,挤料速度相对较慢。

④ 自动射料压力一般为6-7MPa,自动射出时间一般为5-8秒,从第1点到10点顺序执行。射料速度太快,制品透明度减低,壁厚跟踪不好,射料速度太慢,影响成型周期,型坯有可能严重下垂。

⑤ 射料预压压力一般为0-2MPa,而且只有在射料预压功能为ON时,才起作用。

⑥ 手动射料压力一般为4-5MPa,手动射料时执行该压力。

其他动作压力根据实际情况设定

3)时间设定

① 全自动预计,单循环自动(半自动)时,该时间不起作用,多循环自动(半自动)时,该时间一般设定为2-3秒,根据机器的状态和操作人员取制品的熟练程度来确定。

② 射出延时,一般设定为0-0.3秒,当射料预压功能为OFF时,动作顺序为:模口启动,射出延时,螺杆前进。时间短,型坯有内翻的趋势,时间长,有外翻的趋势且瓶肩有产生小气泡的可能。当射料预压功能为ON时,动作顺序为:螺杆前进,射出延时,模口启,时间长,型坯有内翻的趋势。

③ 低压吹气预计、低压吹气计时,指的是低压吹气开始和持续的时间,低压吹气压力一般为0.2-0.3MPa,当模具合到合模慢速位置时(合模慢速接近开关ON),低压吹气预计时间开始,预计时间到,低压吹气开始工作计时,计时到或成型吹气开始则低压吹气结束。

④ 开模一段计时、吹针微抽计时,制品成型结束后,模具首先开模一段,开模距离由计时时间决定,微开结束,吹针开始微抽,微抽行程由计时时间决定,计时结束,模具再打开至开模终点,吹针下到底。

⑤ 成型吹气预计、成型吹气计时,当模具完全合拢时,成型吹气开始预计计时,时间到,成型吹气(高压吹气)开始并计时,进入循环吹放气过程,计时到,成型吹气结束,开模预计计时,继续放气,计时到并且绞料结束,进入开模取制品过程。

⑥ 迫紧计时,当模具完全合拢时,以迫紧压力进行高压锁模,锁模动作执行时间由计时决定,一般为1-1.5秒,计时到,锁模结束,开始绞料。

⑦ 下吹动作计时,指下次升降的动作持续时间,一般为1秒左右。

4)功能选择

① 螺杆风机冷却控制,通常选为ON。

② 单循环自动工作模式选为ON,则每按一次自动射出按钮,机器只自动完成一个生产循环,操作安全性好,适合于不太熟练的操作人员。

③ 多循环自动工作模式选为ON,则第一次按自动射出按钮,机器完成一个生产循环后,自动进入下一个生产循环,无需再按自动射出按钮,操作人员只需取出制品即可。适合于非常熟练的操作人员和非常良好的机器状态,当多循环和单循环自动工作模式都为OFF时,则必须按自动射出按钮,射料结束后,再按自动合模按钮,才能完成一个生产循环。

④ 二段式开模控制,通常选为ON,即开模过程分一段和二段两步进行。

⑤ 射料预压控制,通常选为OFF,特殊情况下才选为ON,需要慎用。

⑥ 预合模控制,通常选为ON,即自动时,一段合模先合到预合模终点位置,等待射料结束后再进行二段合模。

⑦ 低吹停顿控制,通常选为OFF,即低压吹气时,合模动作不会停止;如果选为ON,则低压吹气时,合模停止,待低压吹气结束,合模动作继续。

5)壁厚调整

SHOT ZIZE指的是射出量,即一次射出的总质量。一般来说,PC桶质量为750克,头尾飞边的质量约为150-200克,则做一个桶需要的总质量约为900-950克。所以当机器运行状态稳定后,SHOT SIZE数值要确定下来并保持相对稳定。总质量不变,壁厚减薄则管坯加长,瓶子质量将减轻,壁厚加厚,则管坯变短,瓶子质量将加大。瓶子的壁厚是图形曲线厚度与管坯下垂拉伸,长度以及吹胀比综合作用的一个结果,是综合对应的关系。

图形第1、2点的厚度会影响管培的翻边,厚度大,有往外翻边的趋势,厚度小,有往内翻边的趋势。第27-30点厚度会影响瓶底的厚度,需要保持适当的厚度以抵消管坯长短波动产生的影响。壁厚控制系统小油源的压力一般为6Mpa。增益倍数(GAIN TIMES)一般设定为6,保持相对较高的系统灵敏度。

螺杆位置调整:射空位置(EMPTY)设定时,应注意射料液压缸不要射到底,需要留有约10mm的缓冲,同时射空极限接近开关应调整为ON。储量满(FULL)设定时,射料液压缸最大行程为300mm,一般来说,储料行程250mm已足够。储料极限接近开关感应块位置应当调整到略大于正常生产所需的位置。这样做的目的是为了防止电子尺线路故障时,感应块碰到储料极限接近开关,储料极限变为ON,绞料能够终止,从而对螺杆进行有效保护,壁厚控制设定参阅相关说明书。

6)开机程序

① 原料干燥,一般干燥温度为110-120度(由干燥机温度控制准确性决定),推荐为115度。温度过高,原料容易结块,干燥时间为4h。干燥机风门开度一般为1/2-3/4,排风口要足够大,否则料斗内的风压过大,自动上料机落料不顺畅。排风口用管道连接到室外可以排走热气和粉尘。

② 机器加温,机器加温前应打开机筒根部的冷却水,防止进料口原材料结块。采用逐段加温的方式,先加热到150度,然后再以20度台阶往上加,温度每达到一个台阶后保温10-20min,直到达到正常加工温度后保温30min以上。

③ 模温设定,模温机一般在正式开机前打开,温度在90-115度之间,模温油选用传热油。

④ 起动机器,先启动手动模口,打开料斗的下料口,启动绞料。绞料压力从50开始,视螺杆转动情况逐步往上加,手动射空3-5次,开始进入制品生产过程,在此过程中逐步调整胶料压力和温度,直到达到稳定的生产过程,一般需要30分钟左右机器才能完全达到稳定状态。

⑤ 生产过程中,中途停机5分钟以上,需要降低绞料压力数值直至7MPa,启动绞料,待螺杆转到正常后再逐步将绞料压力加大。

7)关机程序

① 关闭料斗下料口,挤空及射空螺杆内部的原料,在此过程中注意观察螺杆转动情况,逐步降低绞料压力。

② 降低温度至150度,然后关闭加热电源。

③ 先关断干燥机加热电源,待温度下降到100度,再关断风机电源,关闭主机及辅机电源及水源和气源。

8)维护事项

① 在生产过程中,定期检查主副油箱油温,温度一般在40度以内,最高不超过45℃,并做好记录。

② 定期检查螺杆排气口漏胶,及时清理并调整相关参数。

③、每周向各润滑点加注润滑脂,建议选用美孚XHP222或同类产品做好记录。

④ 新机器第一次换液压油时间为500h,以后副油箱(壁厚系统)每3000小时换油一次,主油箱每年换油一次,做好记录。

⑤ 空压系统定期排水,定期检查开合模机构及射料座螺钉,定期记录温度、压力、时间等生产参数,以备参考。

9)温控表设定

PC料对温度变化较为敏感,螺杆及模头热温度的稳定对PC制品的加工起着关键作用。因此PC桶设备普遍采用温控仪控制加热温度,这里以OMRON E5EZ,说明如何设定参数

① 初始菜单设定,温控仪上按住圆形空白键3秒以上进入初始菜单,按循环箭头键改变参数项目,当显示为CntL时,用上下箭头改变参数数值为Pid,即选择PID控制方式,再按循环箭头键,当显示为S-HC时,用上下箭头键改变参数值为Stnd,即设定为标准控制,再按循环箭头键,显示为orEu时,用上下箭头键改变参数值为or-r,即设定为逆动作。Alt1-Alt3都设定为2,其他参数维持出厂设定不变,设定完成后,按住圆形空白键3秒以上,退出初始菜单。

② 自整定,温控仪的PID参数通常要根据温控区间的加热和散热功率来调整,温控仪具有自整定功能,可以根据温控区的加热和散热功率来计算出合格的PID参数,从而保证温度控制的精准性。按圆形空白键1秒一下,显示At/OFF,用上下箭头键改变参数数值为At/on,温度设定值开始闪烁,进入自整定过程,自整定结束,停止闪烁,温控仪进入正常工作状态。

③ 设定报警上限,由于螺杆温控段一般配有散热风机,风机的启停由温控仪报警上限控制,按循环箭头键进入运行菜单,将Al1-Al3参数值设为2,这样螺杆温度超过设定温度2度时,风机就开始工作。

1.4 成型过程中的问题及解决方法

PC桶成型过程中的问题及解决方法见表1

2. 各种PE包装桶

随着汽车、化工、食品、药品、饮料等行业的迅速发展,各种规格的PE吹塑包装桶需求逐年增长,目前中空吹塑行业中应用较广泛的规格有5L、10L、15L、20L、25L、30L、50L、120L、200L、1000L等塑料包装桶。一般将20~1000L划分为中大型包装桶,而15L以下的包装桶简称为小型包装桶。另外根据被包装的物品不同,可分为普通包装桶和特种包装桶。包装危险品物质的包装桶简称为危险品包装桶,通常简称为危包桶。图3所示为几种塑料包装桶的外观图。

图3 塑料包装桶的外观图

2.1 原材料及其配方

中空吹塑包装桶的塑料原材料通常选用高密度聚乙烯(HDPE),根据包装桶的规格以及使用条件选择不同相对分子质量等级的塑料原料。

表1 PC桶成型过程中的常见问题及解决方法

典型的原材料举例如下

① MARLEX-5502、5500B,适合成型5-20L容器。

② MARLEX-50100,适合成型20-60L容器。

③ MARLEX-TR571,适合成型60-150L容器。

④ 齐鲁石化DMDY1158,适合成型200L以上的容器。

采用不同相对分子质量等级的塑料原料可以进行适当搭配形成配方,从而满足各种不同包装桶物理化学要求以及改善成型工艺等。

2.2 挤出吹塑中空成型机的选择

挤出吹塑中空成型机主要分为两种类型:连续挤出式和储料式。成型10L以下的容器,通常选择连续挤出吹塑中空成型机,成型20-60L的容器,以储料缸式吹塑中空成型机为主,少量制品也可采用连续挤出吹塑中空成型机;成型60L以上的容器,通常采用储料式吹塑中空成型机,较少采用连续挤出吹塑中空成型机。

选择挤出吹塑中空成型机,从技术层面考虑时主要应从单位时间内的生产能力、设备能耗、设备安全性能与可靠性、制品的主要质量指标、设备维修费用与大修周期、以及塑料机头换料换色的速度等方面进行比较,得出较为精准的性能性价比,以此作为选择设备的基本原则,则可保证今后设备运用费用相对较低。

2.3 PE桶的成型工艺调试

1)20-30L方形堆码桶的成型工艺调试

目前随着化学工业快速发展,20-30L方形堆码桶得到广泛应用,市场需求量大,生产企业多。该类型包装桶的成型工艺经过多年发展,目前比较成熟。

① 机器选择,生产20-30L包装桶的机器按挤出方式分为储料式和连续挤出式,吹气方式分为上吹式和下吹式。通常储料式机器选择下吹成型方式,连续挤出式机器两种吹气方式都适合。这里重点介绍储料下吹式机器。

② 动作程序顺序,储料下吹式机器的动作顺序为:子模闭合,预合模,撑料杆闭合、下吹升,射料,撑料开,快速合模,慢速合模,低压吹气,合模到位,高压锁模,高压吹气,下吹上冲切口,循环吹放气,放气,次微开模,下吹针微抽,二次微开模,子模开,快速开模,慢速开模,开模结束,下吹降,制品取出(程序技术用语按照相关设备厂家的通常程序语言规范)。

③ 型坯壁厚控制,为保证制品的壁厚均匀,生产20-30L包装桶的机器通常配有型坯壁厚控制系统。在此类包装桶加工中一般采用轴向型坯控制系统,径向壁厚控制系统由于硬件结构较为复杂,技术难度较高,价格较高,目前在生产此类包装桶的中空吹塑成型机上配备较少,因此应用相对较少,但随着技术进步,应用会逐步增加,目前国内已有专业公司进行进径向壁厚控制系统的配套服务工作,目前常用机器主要配备轴向壁厚控制系统。

④ 口模、吹针头、模具,口模结构分为扩张型和收缩型,通常情况下根据制品的几何尺寸大小来确定口模结构和尺寸。针对20-30L包装桶,选用扩张型为佳,根据包装桶形状可以将口模、模芯加工为异形结构,可改善制品的壁厚均匀性。

吹针头的设计主要考虑内容为:吹气通径要足够大,以保证吹涨和放气的速度,对于提高制品表面质量和缩短成型周期有利,冷却水流量足够并对吹针头整体充分冷却,有利于桶口冷却定型,吹针切口位置容易磨损变钝,应尽可能将切口位置设计成可更换的切口圈形式,以便更换。

包装桶模具通常采用三段组合式设计,模具分为桶底、桶身和桶顶部分,再拼装组合成整体。桶底或桶顶部分根据需要做成可以上下活动的子模,方便制品脱模,可活动的子模通常需要良好的导向和同步机构,以保证运行可靠。桶口螺纹镶件及切口圈通常设计成可拆卸及更换的,方便调整与维修。模具刀口及余料槽的设计对于制品合模线强度非常重要,需要认真考虑。模具的排气设计影响制品表面质量,冷却系统的设计与制作需考虑制品的几何形状及不同部位的壁厚差别的冷却要求

⑤ 成型工艺参数的调试,吹塑桶形产品的成型工艺参数主要包括加工温度、挤出螺杆转速、液压系统压力、吹气压力、成型时间周期等。

加工温度,瓶形吹塑产品的加工温度主要与所使用的塑料原料及设备的特性有关。一般情况下,中小型桶吹塑产品普遍会采用流动性较好的HDPE或HDPE与LDPE的混合料,加工成型温度一般在130-180度之间,少量材料的加工温度可能高于180℃。温度的设定从挤出机进料口依次由低到高设置,以利于加工成型的正常进行。

挤出机螺杆转速,中型中空成型机的挤出系统的螺杆直径较小,螺杆转速可相对较高一些,可根据制品与挤出机螺杆的特性进行速度调节,螺杆转速控制在10-70r/min。

液压系统压力,中小型中空成型机液压系统的压力调节一般在8-14MPa之间,主要根据吹塑制品的成型特点进行调节,在满足成型吹塑制品要求的情况下,可以将液压系统的压力调整在较低的压力状态下工作,有利于节能和延长中空成型机的使用寿命。吹气压力,多数小型中空成型机也需要设置吹气压力为预吹压力与定型吹塑压力,即平常所说的低压吹气压力与高压吹气压力。通常情况下低压吹气压力设置为0.1-0.2MPa,高压吹气压力设置为0.2-0.4MPa,吹气压力的设置以满足成型具有较高质量的桶形产品为原则。

成型时间周期,桶形吹塑产品的成型周期一般会较短,从7-180s/次不等,主要依据桶形制品的特点、模具的冷却速度,以及挤出机的挤出速度来决定。在满足桶形吹塑产品质量要求的前提下,尽可能缩短成型周期,有利于提高产品效率,降低能耗和提高设备生产能力与效益。

⑥ 成型时的注意事项与安全操作

模具安装时注意位置的准确,安装牢固。吹气杆位置定位准确,型坯切刀温度调节合适等。防止因为模具,吹气杆等部件安装不正确导致产生废品或引发安全事故。

选择合适的塑料原料作为成型材料,防止塑料原料中混入杂质或金属等异物,以防止挤出机的意外损坏。注意成型温度的设置是否正确,当成型温度没有达到塑料原料的加工温度时,禁止开机,防止挤出机因此产生意外损坏。

开机时,尤其是塑料型坯挤出时,操作人员需要与机车保持一定的安全距离,防止因为加工温度偏高造成塑料熔体异常状态,即通常所说的打泡现象。当发现成型温度过高时,可以等冷却温度降低后再进行开机。

2)200L双L环塑料桶特性与生产工艺特点

① 200L双L环塑料桶的特性,200L双L环塑料桶主要用来包装液体类化学危险品。由于该种塑料桶需要满足液体化学危险品的海运要求,所以必须具有优异的力学强度,优良的抗冲击性能以及良好的耐环境应力开裂性能等特种性能。目前国际上普遍采用200L双L环塑料桶包装液体化学危险品,在国内已经形成了较大的生产和销售能力。

上图所示是一种200L塑料包装桶的外形图

② 设备结构与性能对产品质量的影响与制约,国内在用的200L双L环塑料生产设备中,到目前为止,以秦川未来塑料机械有限公司制造的SCJ-230设备较多,该种设备的挤出机采用了IKV螺杆结构,近年来经过螺杆的优化设计及节能改进,将螺杆直径从150mm改到120mm,单位时间内的产量不但没有降低,反而有所提高。螺杆的长径比由30∶1改进为32∶1,螺杆采用了屏障式结构,螺杆头部具有混炼单元,能使HMWHDPE粉料充塑化,混炼均匀。储料机头采用双层流道设计,溶体进入机头后交叉分成两层,在挤入储料缸上端部位置时两层熔体又压缩复合成一层,再挤入储料缸,储料机头采用这种结构增强了型坯的强度和粘合能力。同时该储料机头具有64点轴向壁厚控制系统,近年来又成功开发出64点径向壁厚控制系统(PWDS),该项技术的应用可以使200L双L环塑料桶在周围非对称形状位置获得更加均匀的制品壁厚,可降低制品重量10%-15%,同时可以提高制品的跌落性能,堆码性能等指标,此外,该机还对主液压系统采用了节能设计,使主液压系统的功率减少了18KW,目前主液压系统功率仅为22KW。由于这项技术的综合运用,做到了既节省了电能、塑料原料,还提高了产品质量和单位时间内的产品产量。

国内一些塑料制品厂家从德国进口的200L塑料桶的生产设备也具有优越的设备性能,在200L双L环塑料桶的大批量生产中发挥了较好的作用。目前国内多家厂家已具有生产200L塑料桶生产设备的能力,如近年来张家港市苏州同大机械有限公司设计制造的TDB-250F大型中空成型机,采用高性能挤出机,高性能储料机头以及经过优越设计的具有高效节能的液压系统,采用100点高性能壁厚控制系统通过电液伺服系统控制塑料型坯壁厚,优化设计的下吹装置结构可靠,维修方便。其200L系列包装筒吹塑成型时效果良好,设备节能水平类似发达国家同类机的水平,成型速度快,产品质量稳定,并且已经有多台设备出口到海外。

③ 产品生产工艺,温度、压力、速度、时间参数是中空吹塑工艺控制的最基本的要素,需要根据所采用的塑料原料、设备、模具等性能情况,以及操作人员的熟练程度来设定这些具体参数。

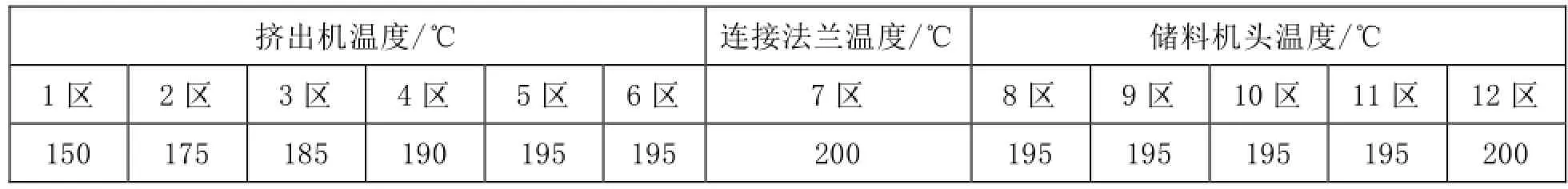

成型温度参数的设定,制品加工温度对产品质量会产生明显的影响,当温度过高时,熔体粘度低,型坯强度小,型坯容易出现下坠,从而使型坯的壁厚控制系统控制精度降低或失去控制意义,严重时会使型坯发黄,影响制品的内在和外观质量。当温度过低时,会增加挤出机的扭矩,出现塑化不均匀,挤出和型坯压注时阻力增大,会增加挤出机和液压系统的负荷,同时制品的残余应力较大,容易造成产品变形和抗冲击强度不高。通常情况下,大型中空吹塑的温度设置从原料进口处开始到储料机头出口处由低向高设定,一般在145-220℃之间。如表1-2 所示采用HMWHDPE塑料原料在SCJ-230中空成型机生产200L双L环塑料桶的温度参数设定表。

表2 温度参数设定表

温度设定的高低与挤出机的转速有关,塑料的塑化是温度与螺杆转动剪切共同作用的结果,螺杆刚开始运转时,主要是靠加温来塑化原料,螺杆转速稳定后,主要是靠螺杆剪切产生的摩擦热塑化原料,通常初始加热时温度需要高于正常生产温度10-15℃左右,当挤出机螺杆转速稳定后,再调整回正常生产的温度。设备加热的时间也会随着气候季节的变化有所不同,夏季所需加热的时间会缩短一些,冬季所需加热的时间会相对长一些。速度的控制,速度的控制主要包括挤出机的螺杆转速,成型机的合模及开模速度,子模上下合模速度、型坯挤出速度等。螺杆转速主要与成型速度配套,当模具冷却快,成型速度高时,挤出机螺杆的转速可以设置高一些,以满足原料的输送。成型机的慢速合模速度可以稍微调慢一些,这样有助于提高制品合缝处的强度,子模上下速度也可以适当降低,这样有助于提高L环的强度。在开模速度的调节上,需要与子模上下开模的速度配套调节,防止使模具产生擦挂与塑料桶口螺纹及L环变形。

液压系统的压力调整,主液压系统的压力可以在12-15MPa之间调整,伺服液压系统的压力调节范围与主液压系统类似,也可以在12-15MPa之间调节,从节能的角度和保障设备的长期稳定性来看,可以在保证制品正常成型的前提下,尽量调低系统压力的压力设置。

时间参数的调节,时间参数的调节决定了产品的成型速度和生产周期,通常与模具的冷却速度和挤出机螺杆的挤出速率有关,有时也会与操作人员的水平有关,在不同的原料配方的情况下,时间参数也会有一些微小的差异,需要操作人员及时修改。

压缩空气的压力与吹气量的调节,对200L双L环塑料桶的成型来说,通常低压吹气的压力调节范围在0.25-0.3MPa,高压吹气压力调节范围0.45-0.6MPa,为提高产品的成型速度,缩短产品的成型周期,可以采用经过制冷的压缩空气。

制品的后冷却定型,由于200L双L环塑料桶的壁较厚,吹塑成型的冷却周期较长,为提高生产速率,缩短生产周期,可以采用后冷却定型的装置加快吹塑制品的冷却定型。200L双L环塑料桶的后冷却定型装置设计有单工位和多工位等多种形式,为了保证其桶口螺纹处的冷却定型,一般采用多工位的后冷却定型装置进行冷却,塑料桶内充气可以采用经过冷冻处理的压缩空气。

【】【】

④ 吹塑工艺调整的注意事项及安全操作。

塑料原料的选择,由于200L双L环塑料桶是工业化学品包装桶,多数应用于化学危险品包装,运输距离远,承受的力学性能要求高,因此在塑料原料的选择上范围比较窄,一般需要选择相对分子质量在25-40万之间的HMWHDPE。

不能选择普通的塑料材料进行生产,尤其再原料配比中不能采用加入填充料的办法降低原料成本,否则可能因此导致成型后的产品批量报废的情况发生。

吹塑成型时高压吹气的压力适当调高可以加快成型速度和提高制品表面质量,但是不能将高压吹气的压力调整在0.9MPa以上,否则容易导致因为吹气压力过高出现的安全事故,当吹气压力过高时,可能因为各种因素发生吹塑时容器的自燃现象,这点需要特别注意,近年来已在多家吹塑工厂发生类似的事故。

Formulation technology of extrusion blow molding plastic materials

Chunsun Wu Yanfei Xu

(Suzhou Tongda machinery Co.,LTD)

An example of typical extrusion blow molding hollow products is introduced.

PC barrel PE packing barrel