生物质热解焦油脱除方法研究进展

吴 悠,赵立欣,孟海波,丛宏斌,姚宗路,侯书林

(1. 中国农业大学 工学院,北京 100083;2. 农业部规划设计研究院 农业部农业废弃物能源化利用重点实验室,北京 100125)

生物质热解焦油脱除方法研究进展

吴 悠1,2,赵立欣2,孟海波2,丛宏斌2,姚宗路2,侯书林1

(1. 中国农业大学 工学院,北京 100083;2. 农业部规划设计研究院 农业部农业废弃物能源化利用重点实验室,北京 100125)

生物质热解焦油的产生不仅降低了热解效率,影响设备运行,更危害着人类健康。通过介绍生物质热解焦油的特性及危害、对比分析目前各种不同除焦方法(文丘里法、旋风分离法、电捕焦法、高温裂解法和催化裂解法)的特点及应用前景,得出采用多种方法组合的形式进行联合除焦可显著提高焦油脱除效率。寻找用于湿法除焦的可再生利用的有机溶剂,开发经济、高效、长寿命的催化剂将成为生物质热解焦油脱除技术开发的重点。

生物质;热解焦油;文丘里洗涤器;旋风分离;电捕焦油器;催化裂解

随着我国经济的快速增长,对能源的需求量日益增多,面临着化石能源消耗殆尽与环境污染的严峻形势,寻找与开发新的可再生资源以缓解能源危机与环境污染问题已迫在眉睫。

生物质是指利用大气、水、土地等通过光合作用生成的各种有机体。目前可利用的生物质主要包括除粮食和果实外的农作物秸秆、树木、农林废弃物、农产品加工业下脚料及畜牧业生产过程中禽畜粪便和废弃物等物质[1]。生物质作为自然界中唯一的可再生碳源,也是唯一的可转化为气、炭、油的可再生资源,具有来源广泛、总量巨大、低污染与可再生等优点。据不完全统计,目前我国可利用的生物质资源总量约为700 Mt标准煤,预计2020年将达到900~1 000 Mt标准煤[2]。

目前,对于生物质的利用主要采用热化学转换法[3]。在热解、气化过程中将不可避免地产生焦油、木醋液等副产品,不仅降低了生物质资源的利用率,且过高的焦油含量还会造成设备的磨损、堵塞、腐蚀,严重的将影响设备的正常运行[4]。当前过高的焦油含量制约了生物质热解技术的商业化应用,如何有效地脱除焦油已成为当今研究的重点。

本文介绍了生物质热解焦油的特性、危害,对当前各种生物质热解焦油的脱除方法的优缺点进行了对比分析,为寻找更好的除焦方法提供了指导方向。

1 热解焦油的特性及危害

1.1 焦油的特性

生物质热解焦油的成分相当复杂。目前已确定的成分超过100种,但仍有许多成分难以确定,其中质量分数大于5%的约7种,分别是苯、甲苯、二甲苯、苯乙烯、萘、酚和茚[5]。对焦油的定义也未见统一的标准。吴娟等[6]将焦油定义为生物质在热解转化过程中,由芳烃及其衍生物组成的复杂有机混合物。周劲松等[7]则认为焦油是以苯的衍生物及其多环芳烃等较大的碳氢化合物组成的集合。Milne等[8]介绍了焦油的本质,即所有有机材料在热解作用下所产生的有机物。Evans等[9]采用分子束质谱检测技术将焦油产物分为一次、二次和三次产物。吴文广[10]基于GC-MS检测方法,将生物质热解焦油分为五大类:重焦油、杂环芳烃类焦油,轻芳香烃(1环)类焦油、轻多环芳烃(2~3环)类焦油、重多环芳烃(4~7环)类焦油。

生物质热解焦油是一种黑褐色的黏稠状液体,在温度高于300 ℃时以气体的形式存在[11];低于200 ℃时,焦油逐渐冷凝为液状,并且颜色随温度的降低而变浅[12]。生物质热解焦油的密度为1 560 kg/m3(15 ℃)。由于生物质的种类、含水量、反应温度、气化炉形式、加热时间、加热速率等不同,生物质热解过程中所产生的焦油成分也存在一定差异。一般在500 ℃左右产生的焦油量最多,高于或低于这一温度,焦油的产量都会减少。葛建等[13]分析了焦油馏分的闪点、燃点、密度、黏度、酸度以及焦油的热值与元素组成等理化性质。

1.2 焦油的危害

生物质在热解过程中产生的焦油在200 ℃以下逐渐冷凝成黏稠状的液体,极易与水、焦炭等结合,形成难以分离的液态混合物,附着在管道内壁上,堵塞管道,对设备造成损害。同时,焦油中还含有酚、醛、甲醇以及较高含量的多环芳烃等有毒有害物质,不仅危害人类健康,直接排放还会造成严重的环境污染[14]。

2 焦油的脱除技术分类

2.1 物理法

物理法即采用物理手段(如水洗、过滤、旋风分离、静电除焦等方法)将焦油由气相转移到冷凝相,但并未真正的脱除焦油。物理法又分为湿法与干法。

2.1.1 湿法

湿法除焦的原理是用水与燃气进行充分接触混合,将焦油捕捉脱除,其中加入适量的碱性物质可以提高酸性焦油的脱除效率。

文丘里作为除焦效果最佳的湿法洗涤器,是通过旋转喷嘴雾化分散洗涤液生成液滴、液膜或气泡,使燃气中含有的焦油与洗涤液发生碰撞拦截并被捕集分离的一种净化装置[15]。湿法除焦效率的高低主要取决于燃气与洗涤液之间的相对运动、接触面积和焦油与流体之间的相对速率。湿法除焦具有设备结构简单、经济、除焦率相对较高等优点,但存在二次污染、能量流失、资源浪费及效果不理想等不足。党玉春等[16]研究了文丘里的喉管长度、喉管直径、收缩角和扩散角等几何参数对除焦效率的影响,得到最佳的工艺参数为喉管长度70 mm、喉管直径50 mm、收缩角6°、扩散角22°。Anchan等[17]在稻壳炭吸附床上结合植物油洗涤器进行除焦,除焦效率可达95.4%。

2.1.2 干法

2.1.2.1 过滤法

过滤法是将燃气通过装有具有较强吸附能力物质(如玉米芯、活性炭等)的容器,将焦油阻留在吸附材料上,从而达到脱除焦油的目的。但脱除效果不理想,常常需要与其他方法联合使用。

2.1.2.2 旋风分离法

旋风分离法是借助离心力的作用,使一定速率的焦油液滴碰撞旋风分离器壁,使焦油在重力作用下顺着壁面下移并得以分离。由于进入旋风分离器之前已经过降温处理,所以具有不同密度与黏度的焦油液滴与燃气以相同的速率进入旋风分离器时,在湍流运动中会表现出不同的离心力。离心力较大的焦油则会随着外湍流凝结在旋风分离器的内壁上,而燃气则随着内湍流流到设备外部。董玉平等[18]对水洗净化后残存的焦油进行处理,除焦效率不小于80%。付双成等[19]利用Fluent软件模拟分析了有无前置冷却降温装置对除焦效果的影响。实验结果表明,降温有助于焦油的脱除。

2.1.2.3 静电除焦法

与静电除尘类似,电捕焦器的工作原理是在金属导线与金属管(或极板)间施加高压电场,将二者之间的空气电离,燃气中吸附了负离子的杂质在电场力的作用下吸附沉淀于阳极,当沉淀的杂质的重力大于附着力时,将会自动向下从底部流出,从而达到净化除焦的目的。郭东彦等[20]在严格控制氧气体积分数(≤1.5%)的情况下进行实验,焦油的去除率高达99%。静电除焦法具有的设备能耗高、操作复杂、费用高、寿命短等缺点成为了制约其推广与应用的瓶颈。

2.1.3 干湿结合法

干湿结合法先利用旋风分离器去除热解气中的飞灰,再利用吸附法脱除其中的焦油,最后利用湿法脱除残余焦油。相比干法和湿法,干湿结合法焦油去除率显著提高,并且用水量较湿法明显减少[21]。

2.2 热化学法

热化学法是指在一定的反应条件(如温度、催化剂等)下使焦油发生热化学转化,将焦油进一步分解为更小的气体分子,提高了焦油的转化率。不仅回收了绝大部分焦油所携带的能量,避免了能量流失;也提高了焦油脱除率,消除了焦油对设备的影响与破坏,是目前广泛研究的焦油脱除方法之一。热化学法主要包括热裂解法和催化裂解法两大类。

2.2.1 高温裂解法

高温裂解法即在高温条件下使焦油发生深度裂解,生成小分子的气态化合物。郭瑞轲等[22]研究了不同预处理方式(水洗、酸洗、碱处理、微波和超声处理等)对麦秸热解起始温度和最大热解速率等的影响。实验结果表明:水洗和酸洗均可提高热解产物中挥发分的含量;碱处理能够使麦秸热解起始温度和最大热解速率向低温区域移动,并能显著降低最大热解速率;超声处理也能提高最大热解速率。吴文广等[23]通过两段式固定床反应器脱除焦油。实验结果表明,随反应温度的升高,焦油的含量降低,化合物种类也发生相应的变化。Houben[24]以苯为焦油模型时,在反应温度为900 ℃、过量空气系数为0.5的条件下,除焦效率可达到98%~99%。石海波等[25]比较了传统土窑、三段式生物质热解窑、上吸式固定床炭化炉的气化效果,结果表明传统土窑具有技术成熟、制造成本低、无地区限制等优点,但适用范围小、污染大、生产周期长、难以保证产炭质量;另两种窑炉具有生产周期短、制炭效果好等优点,但成本较高,更适用于规模化生产。

2.2.2 催化裂解法

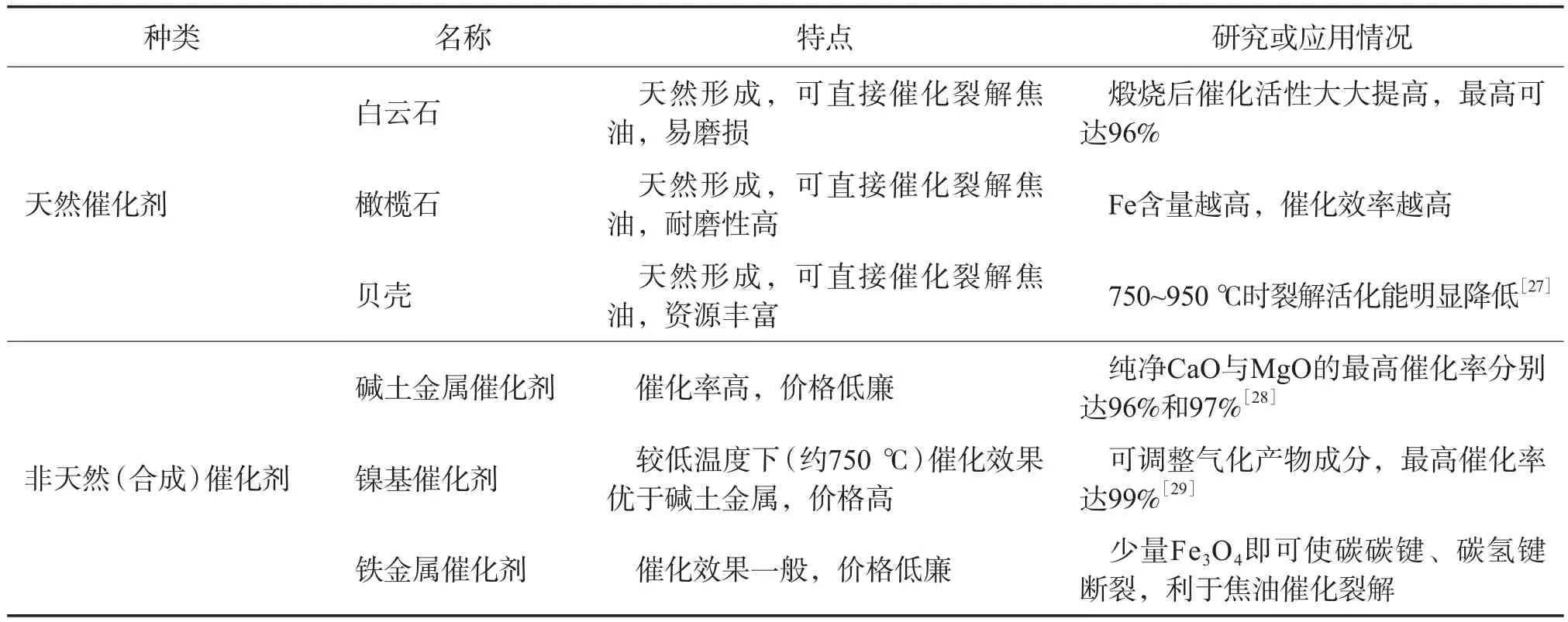

催化裂解法是指在热解过程中加入合适的催化剂,在700~900 ℃下促使焦油更彻底地转化成小分子化合物。催化裂解法被认为是最佳的除焦方式之一[26]。目前催化剂主要分为天然催化剂与非天然(合成)催化剂两种。生物质焦油催化裂解常用催化剂见表1。

虽然催化剂的使用提高了生物质热解焦油的转化效率,但大多研究只针对焦油中的某一成分,存在一定的局限性;且催化剂在使用过程中易积碳、烧结、中毒失活,严重影响了催化剂的使用寿命及焦油脱除效率。

表1 生物质焦油催化裂解常用催化剂

3 焦油脱除方法比较与评价

各种焦油处理方法的优缺点及应用前景见表2。目前,除焦方法多种多样,不同除焦方法的焦油净化效率不同,其中电捕焦法和催化裂解法的除焦效率较高,最高可达99%。

表2 焦油处理方法的优缺点与应用前景

4 结语与展望

生物质热解焦油的产生制约着热解技术的发展与应用,已引起人们的重视。目前所使用的除焦方法主要包括物理法和热化学法。两种方法各有优势,但也存在不同程度的弊端。如,物理法本质上是将焦油由气相转化成液相并将其捕捉,但并未真正的脱除,存在焦油黏附设备内壁、焦油难以回收利用、设备需清洗等问题;热化学法可实现焦油的分解转化,能有效清除焦油,且催化裂解法被认为是最具发展潜力的除焦方法之一,但仍存在催化剂昂贵、易失活、适用性差等问题。

未来,焦油脱除不应局限于某个单一的方法,而应采用多种方法组合的方式。例如,采用可循环利用的有机溶剂喷淋洗涤,同时结合催化裂解法与电捕焦法彻底脱除焦油。寻找用于湿法脱除焦油的可再生利用的有机溶剂,开发经济、高效、长寿命的催化剂都将成为生物质热解焦油脱除技术开发的重点。

[1] 闫金定. 我国生物质能源发展现状与战略思考[J]. 林产化学与工业,2014,34(4):151 - 158.

[2] 王大中. 21世纪中国能源科技发展展望[M]. 北京:清华大学出版社,2007:10 - 18.

[3] 冯小芹. 生物质利用技术的研究进展[J]. 安徽农业科学,2011,39(15):9207 - 9209.

[4] 边轶,刘石彩,简相坤. 生物质热解焦油的性质与化学利用研究现状[J]. 生物质化学工程,2011,45 (2):51 - 55.

[5] 李波. 生物质焦油催化裂解的实验研究[D]. 郑州:河南工业大学土木建筑学院,2013.

[6] 吴娟,陈海军,朱跃钊,等. 基于回收理念的生物质燃气焦油脱除研究进展[J]. 化工进展,2013,32 (9):2099 - 2105,2111.

[7] 周劲松,王铁柱. 生物质焦油的催化裂解研究[J]. 燃料化学学报,2003,31(2):144 - 148.

[8] Milne T A,Evans R J,Abatzaglou N. Biomass gasifi er ''tars'':Their nature,formation,and conversion[J]. Biomass Fuels,1998(6):729 - 738.

[9] Evans R J,Milne T A. Molecular characterization of the pyrolysis of biomass[J]. Energy Fuels,1987,1(2):123 - 138.

[10] 吴文广. 生物质焦油均相转化及其在焦炭中异相脱除的实验研究[D]. 上海:上海交通大学机械与动力工程学院,2012.

[11] 吕博. 生物质流化床气化中焦油催化裂解研究[D].上海:上海交通大学机械与动力工程学院,2014.

[12] 袁惠新,王宁,付双成,等. 生物质焦油的特性及其去除方法的研究现状[J]. 过滤与分离,2011,21 (3):45 - 48.

[13] 葛建,齐国利,董芃. 生物质焦油的特性分析及提质研究[J]. 哈尔滨商业大学学报:自然科学版,2012,28(1):27 - 30.

[14] 鲍振博,靳登超,刘玉乐,等. 生物质气化中焦油的产生及其危害性[J]. 安徽农业科学,2011,39 (4):2243 - 2244.

[15] 常加富. 文丘里洗涤器净化生物质燃气焦油特性的研究[D]. 济南:山东大学机械工程学院,2013.

[16] 党玉春,刘泓滨,丁清国. 文丘里几何参数对生物质燃气焦油净化特性的影响[J]. 中国农机化学报,2014,35(2):115 - 118.

[17] Anchan P,Shota N,Masataka K,et al. Performance of tar removal by absorption and adsorption for biomass gasification[J]. Fuel Process Technol,2012,104(12):144 - 154.

[18] 董玉平,董磊,强宁,等. 旋风分离器内生物质焦油湍流特性的数值模拟[J]. 农业工程学报,2010,26(9):171 - 175,385.

[19] 付双成,赵予兵,袁惠新,等. 一种新型生物质气化焦油分离器的实验研究[J]. 现代化工,2012,32 (6):74 - 76.

[20] 郭东彦,伊晓路,闫桂焕,等. 电捕焦油器用于生物质燃气净化及燃气允许最高氧含量的研究[J]. 可再生能源,2012,30(10):52 - 54.

[21] 孔书轩,张全国. 生物质燃气净化技术进展[J]. 资源节约和综合利用,1999(1):19 - 21.

[22] 郭瑞轲,郭满满,肖卓炳. 预处理对麦秸热解特性的影响及其动力学分析[J]. 化学世界,2014(7):405 - 409.

[23] 吴文广,罗永浩,陈祎,等. 两段式固定床反应器中焦油脱除的实验研究[J]. 燃料化学学报,2012,40(2):177 - 183.

[24] Houben M P. Analysis of tar removal in a partial oxidation burner[D]. Netherlands:Eindhoven University of Technology,2004.

[25] 石海波,孙姣,陈文义,等. 生物质热解炭化反应设备研究进展[J]. 化工进展,2012,31(10):2130 -2136,2166.

[26] Miao Yelian, Xue Jun, Xia Fajun, et al. Utilization of porous dolomite pellets for the catalytic decomposition of acetic acid[J]. Biomass Bioenergy,2010,34 (12):1855 - 1863.

[27] 武志敏,罗勇,李贵燕. 生物质焦油裂解催化剂的微观结构与催化特性的关联性研究[J]. 石家庄铁道大学学报:自然科学版,2013,26(1):50 - 54.

[28] Georgios T,Michael G K. Kinetic modeling of VOC catalytic steam pyrolysis for tar abatement phenomena in gasification/pyrolysis technologies[J]. Fuel,2004,83(10):1235 - 1245.

[29] 刘子姣,芦晓芳. 生物质焦油裂解用催化剂研究进展[J]. 资源节约与环保,2014(10):66 - 67.

(编辑 王 馨)

Research progresses on removal of tar in biomass pyrolysis

Wu You1,2,Zhao Lixin2,Meng Haibo2,Cong Hongbin2,Yao Zonglu2,Hou Shulin1

(1. College of Engineering,China Agricultural University,Beijing 100083,China;2. Key Laboratory of Energy Resource Utilization from Agricultural Residues,Ministry of Agriculture,Chinese Academy of Agricultural Engineering,Beijing 100125,China)

Tar in biomass pyrolysis can not only reduce pyrolysis effi ciency,impact equipment operation,but also harm human health. Based on the introduction of characteristics and harms of biomass pyrolysis tar and the comparatively analysis of features and application prospects of different processes for tar removal(such as:Venturi process,cyclone separator process,electric tar catcher process,high-temperature pyrolysis process and catalytic cracking process),it is pointed that the tar removal effi ciency can be signifi cantly improved by the combined tar-removal process,and the key points for future research of biomass pyrolysis tar removal technologies are as follows:fi nding recyclable organic solvent for wet tar-removal and developing economic,effi cient and long-life catalyst.

biomass;pyrolysis tar;Venture scrubber;cyclone separation;electric tar catcher;catalytic cracking

S216

A

1006-1878(2016)01-0017-05

10.3969/j.issn.1006-1878.2016.01.004

2015 - 08 - 24;

2015 - 11 - 08。

吴悠(1990—),男,山东省枣庄市人,硕士生,电话 18811777808,电邮 2392886226@qq.com。联系人:孟海波,电话 13671058003,电邮 newmhb7209@163.com。

北京市科技计划课题项目(Z141100000614008)。