钢制对接焊缝内部缺陷类型的超声TOFD-D扫描图像表征

彭国平,陈振华,叶伟文,李洪刚,卢 超

(1.广州特种承压设备检测研究院,广州 510663;2.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

钢制对接焊缝内部缺陷类型的超声TOFD-D扫描图像表征

彭国平1,陈振华2,叶伟文1,李洪刚1,卢 超2

(1.广州特种承压设备检测研究院,广州 510663;2.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

本研究针对对接焊缝常见缺陷的超声TOFD-D扫描图像,通过对比分析获得可用于识别缺陷类型的图像特征;结合检测信号特征,识别焊缝常见缺陷的类型。研究结果表明:超声TOFD-D扫描图像与缺陷几何形状密切相关,可用于表征缺陷类型;焊缝常见缺陷如侧壁未熔合、根部未焊透、气孔、裂纹的D扫描图像特征体现在条纹现状、抛物线开口方向及端部曲率,基于这些图像特征可识别缺陷类型;此外,将超声TOFD-D扫描图像特征与超声TOFD检测信号特征相结合可进一步提高对缺陷类型的识别能力。

焊缝缺陷;超声TOFD;图像特征;信号特征;类型识别

0 引言

超声衍射时差法(Time of flight diffraction)又称为超声TOFD法,是通过检测入射纵波在缺陷端部产生的衍射波信号,并根据检测信号中的侧向波、缺陷端衍射波和底面反射波传播时间差进行缺陷的定量与定位的无损检测方法[1-2]。超声TOFD检测技术具有检测信息丰富、抗噪声强、效率高、定位定量准确等优势,已经广泛的应用于焊缝检测中[3-5]。焊缝缺陷的危害程度与缺陷的尺寸、位置、类型相关。因此,除了通过超声TOFD检测图像对缺陷测深定高外,还应对缺陷类型进行有效评价。目前,国内外学者主要开展了针对于超声TOFD检测方法研究、检测信号分析、图像去噪等方面的研究工作[6-9]。然而,由于焊缝自然缺陷的人工制备较为复杂且难以控制、判定缺陷类型的金相观察工序繁杂且成本较高,针对焊缝缺陷类型的超声TOFD-D扫描图像特征的研究工作并不充分。

本研究开展了焊缝常见缺陷的TOFD-D扫描图像特征的研究工作,委托专业超声试块制造厂家制备了含常见缺陷,包括:根部未焊透、侧壁未融合、夹渣、裂纹、气孔的钢制对接焊缝,获得各类缺陷的超声TOFD-D扫描图像;通过对缺陷D扫描图像的分类对比,总结可用于识别缺陷类型的图像特征;提取缺陷的超声TOFD检测信号,分析缺陷的信号特征。

1 试样制备与检测方法

检测试块为开V型坡口的Q235结构钢平板对接焊缝、长宽均为300 mm、厚度为T,在焊缝中制备根部未焊透、侧壁未熔合、气孔、夹渣、裂纹。焊缝内缺陷与试块左端的距离为LF,缺陷沿焊缝延伸方向的长度为fl。所有试块均委托具有资质的检测试块生产厂家制备,试块均有超声和射线检测证书。试验采用中心频率10 MHz的超声TOFD专用探头、探头发射声束在钢中折射角度为60°、探头前沿及延迟实测分别为8 mm和3.1 μs;两探头关于焊缝中心对称布置并沿焊缝延伸方向扫描成像,如图1所示。综合检测声束的交点位置、余高形状、焊缝附近母材的表面状况,调整探头间距(PCS),以获得较为清晰的超声TOFD-D扫描成像;此外,为分析PCS对缺陷图像的影响,试验采用了多种PCS进行扫描程序。

图1 检测试样及试验方法

超声TOFD检测的特征波形包括直通波、缺陷上下端衍射波、底波,缺陷端部衍射波的传播时间可表示为:

(1)

式中:t为缺陷端衍射波传播时间;S为探头声束入射点间距(PCS)的一半;d为缺陷端深度,对于直通波d=0、对于底波d=板厚;c为纵波声速5 850 m/s;t0为探头延迟,参见图2。

图2 超声TOFD检测原理

表1为试验所用的10块检测试块N1~N10及其缺陷分布信息,对这些试块进行D扫描成像检测,并选取具有代表性的典型缺陷图像进行对比,确定与缺陷类型相关的TOFD-D扫描图像特征。

图3为PCS=56 mm时,试块N3的超声TOFD-D扫描图像及相应缺陷的A扫描信号。图3a显示扫描距离30、180 mm处分别出现侧壁未熔合和夹渣,与试样情况一致。图3b、图3c为扫描距离侧壁未熔合和气孔的超声A扫描信号,侧壁未熔合的超声衍射波脉冲位于16.3 μs,气孔的超声衍射波脉冲位于16.1 μs,据式(1)计算侧壁未熔合的深度为9.42 mm,气孔的深度为7.38 mm,基本与试样制备情况一致。由于表1所示为制备焊缝缺陷时设置或测量的缺陷位置,受制备工艺和测量工艺本身具有一定误差,因此除非采用破坏性试验解剖检测试样,否则无法确定缺陷的准确深度,也就无从分析超声TOFD检测的测量误差了。由于本研究的目的是分析缺陷的超声TOFD图像特征,与缺陷的精确定量、定位无关,因此本研究未对测量误差进行深入分析。

2 检测图像与检测信号分析

2.1 各类典型焊缝缺陷的检测图像特征分析

按缺陷类型从焊缝检测图像中截取相同扫描长度的缺陷特征图像并按类分组对比,图像截取的扫描长度为93 mm;特征图像的纵坐标为D扫描长度(探头扫描移动的绝对值),横轴为检测信号的时间长度(深度)。

表1 检测试块所含自然缺陷情况一览

图3 试块N3的超声TOFD-D扫描图及缺陷A扫描信号

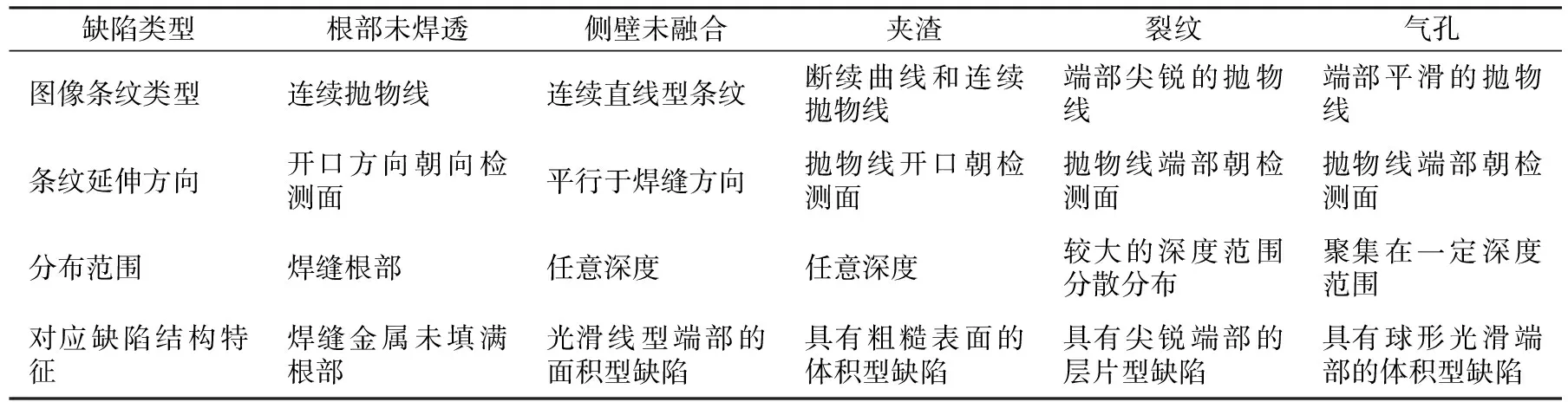

图4显示从试块N1、N2、N3、N10的超声D扫描图中截取的焊缝根部未焊透和侧壁未熔合特征图像。未焊透的D扫描图像特征是,在焊缝根部出现向外凸的抛物线条纹、底面反射波条纹、以及焊缝金属的反射波条纹(图4a、图4b)。图4a显示,17 μs处的焊缝外抛物线条纹是由焊缝金属未填满导致底面反射波声程变长形成的,16.25 μs处的条纹是母材底面反射形成的底波条纹,15.5 μs则是焊缝金属面(未填满焊缝)形成的反射波条纹。侧壁未熔合缺陷的图像特征表现为:扫描图深度范围内存在上下两条平行于焊缝延伸方向的条纹,条纹具有较好的连续性,对应未熔合缺陷的形状较为规则的上下端,显示缺陷为沿着焊缝方向延伸且端部平滑的层片型缺陷(图4c、图4d)。

图5显示了从试块N2、N4、N5、N8的超声TOFD-D扫描图中截取的夹渣特征图像,图像底部(离焊缝根部较近)呈抛物线状,抛物线开口朝向焊缝余高侧,夹渣特征图像的上部(离焊缝余高较近)呈粗糙、断续的条纹状特征。图4的夹渣缺陷底部为外凸的体积型缺陷,与夹渣制备工艺相关;尽管如此,抛物线形状及朝向依然可作为区分裂纹、气孔的重要标志。特别应注意的是,夹渣上端扫描图呈现粗糙、断续条纹特征,该特征显示夹渣的体积型粗糙轮廓,是夹渣物的一般形状特征,可作为夹渣物类型的重要判据。

图6显示了裂纹的超声TOFD-D扫描图像,扫描图像截取自试块N4、N6、N7、N8,裂纹的D扫描图像主要表现为尖锐的抛物线形状且开口背向检测面。试块N6、N8的D扫描图像由尖锐的抛物线条纹特征构成,且沿焊缝深度较深范围分布并呈现分散状,这种图像特征与尖锐的裂纹端部及裂纹朝多个方向扩展相关;试块N4裂纹图像显示为平行于检测面,且位于直通波附近的尖锐、明亮的抛物线条纹特征,与平行于焊缝延伸方向的横向近表面裂纹的形态一致;此外,试样N7的D扫描图像显示不清,但依然可观察到尖锐的小抛物线图形特征。裂纹D扫描图像的抛物线条纹开口方向朝向检测面相反的方向,抛物线条纹尖锐且端部明亮是判断裂纹的重要特征。

图4 根部未焊透及侧壁未熔合的超声TOFD-D扫描图像

图5 夹渣超声TOFD-D扫描图像

图7显示气孔的超声TOFD-D扫描图特征,4 组气孔的D扫描图像特征取自试块N3、N6、N7、N9,图像特征表现为抛物线条纹特征,呈群聚状态且抛物线条纹顶端较为平缓。与裂纹缺陷缺陷相比,抛物线条纹的开口方向相同,但尖端明显更为平缓,这种图像特征与气孔光滑球面轮廓密切相关;此外,试块N3、N6、N7显示气孔条纹特征在焊缝深度方向具有更好的聚集性,这与气孔产生后上浮无法在焊缝深度方向分散分布相关;尽管试块N9显示了气孔在深度范围方向分布,但其分布范围比裂纹更小,且抛物线条纹端部更为平缓。因此,从抛物线条纹的端部形状及其聚集状态可将气孔和裂纹区分开来。

图6 裂纹的超声TOFD-D扫描图像

图7 气孔的超声TOFD-D扫描图像

综上,超声TOFD检测的衍射波信号与缺陷几何形状密切相关,通过对比分析超声TOFD检测图像可区分缺陷类型。缺陷超声TOFD-D扫描图像特征及其与缺陷形状特征的关系参见表2。

表2 焊缝中各类缺陷超声TOFD-D扫描图像特征及其表现的缺陷结构特征

2.2 焊缝缺陷的检测信号分析

超声A扫描信号是TOFD-D扫描图像的基础,因此对A信号特征进行分析对于识别缺陷类型具有一定作用,上述焊缝典型缺陷的A扫描信号如图8所示。图8a为试块N1的根部未焊透检测信号,其中15.3 μs为未焊透焊缝金属的底面反射脉冲,16.1 μs处为焊缝底波,16.7 μs处为由于焊缝根部未填满导致的延迟底面反射波脉冲,在D扫描图像中表现为向焊缝外凸出的抛物线条纹。图8b显示试块N2的夹渣检测信号,13.6、14.0 μs处分别为夹渣的上下端衍射波脉冲且相位相反,与侧壁未熔合相似,需结合夹渣D扫描图中断续的条纹特征进一步区分。图8c显示的是试块N8的裂纹检测信号,12.36 μs处为裂纹端部的衍射波脉冲,由于裂纹端部的衍射波非常强烈,该衍射波特征表现得非常尖锐。图8d显示了试块N6的气孔缺陷检测信号,气孔衍射波脉冲位于12.62 μs;由于气孔为直径较小的球形结构,气孔的上下端产生的衍射波由于时差较小而相互叠加,形成宽度较宽的脉冲波形;此外,由于球端的衍射波不如裂纹端强烈,使得气孔的衍射波脉冲波形趋向更宽、更平缓。

图8 典型缺陷检测信号特征

3 结论

1)获得了焊缝常见缺陷,包括:气孔、裂纹、根部未焊透、夹渣的超声TOFD-D扫描图像特征,基于该图像特征可识别焊缝中常见缺陷类型。

2)焊缝常见缺陷的D扫描图像特征:侧壁未熔合为两平行条纹;夹渣为开口朝向检测面的抛物线条纹且抛物线端部曲率较小;根部未焊透为邻近底面波且开口朝向检测面的抛物线;气孔和裂纹均为开口朝向检测面相反方向的抛物线条纹,裂纹的抛物线条纹端部特征最为尖锐。

3)将超声TOFD-D扫描图像特征与超声TOFD检测信号特征相结合可提高对缺陷类型的识别能力。

[1] 梁玉梅,王琳,王彦启. 超声TOFD 检测原理探析[J]. 无损检测,2010,32(7):533-538.

[2] 李衍. 超声TOFD 原理和方法要领[J]. 无损检测,2007,29(2):88-93.

[3] Baby S, BalasubramaniumT, Pardikar R J, et al. Time-of-flight diffraction technique for accurate sizing of surface breaking cracks[J]. Insight,2003,45(6):426-430.

[4] Baskaran G, Balasubramaniam K, Lakshmana Rao C. Shear-wave time of flight diffraction (S-TOFD) technique[J]. NDT and E International,2006,39(6):458-467.

[5] 聂勇,李晓梅,许远欢. 核设备不锈钢堆焊层下裂纹超声波检测技术[J]. 无损检测,2011,33(7):25-28.

[6] 徐轲,杨力能,卫栋,等. 超声TOFD 法在焊缝检测中的应用[J]. 焊管,2012,35(4):27-31.

[7] Nath S K, Balasubramaniam K, Krishnamurthy C V, et al. Reliability assessment of manual ultrasonic time of flight diffraction (TOFD) inspection for complex geometry components[J]. NDT and E International, 2010,43(2):152-162.

[8] 周靖宇,林丹源,陈建华,等. 合成孔径聚焦技术在TOFD检测中的应用[J]. 无损检测,2012,34(5):59-61.

[9] 谢雪,祝美丽,杨会敏,等. 合成孔径聚焦技术在超声衍射时差法缺陷长度定量中的应用研究[J]. 机械工程学报,2015,51(18): 20-25.

[10] 陈振华,张翀,李新蕾,等. 超声TOFD二次波检测技术在奥氏体不锈钢焊缝无损检测中的应用[J]. 无损检测,2016,38(6):1-5.

Ultrasonic TOFD-D Scanning Image Characterization on the Type of Inner Defect of Steel Butt Welds

PENG Guo-ping1,CHEN Zhen-hua2,YE Wei-wen1,LI Hong-gang1,LU Chao2

(1.GuangzhouSpecialPressureEquipmentInspectionandResearchInstitute,Guangzhou834009,China; 2.KeyLaboratoryofNondestructiveTesting(MinistryofEducation),NanchangHangkongUniversity,Nanchang330063,China)

In the research, the method of charactering the type of weld defects is proposed, and image features which can be used to identify the type of defects can be obtained through comparing and analyzing on the imagery from different samples. Moreover, the characteristics of testing signal are analyzed to help identify defect types. The result indicates that the ultrasonic TOFD-D scan image is closely related to the geometry of the defect, and the extracted image features can be used to characterize the geometric shape of the defect, and then characterizing the defect's type. Combining with ultrasonic test signal, the types of common defects,such as crack, lack of penetration, incomplete fusion, slag inclusion, and porosity can be effectively identify through TOFD D scan imagery of defects.

weld defect;ultrasonic TOFD;imagery characteristics;signal characteristics;type identify

2016年7月10日

2016年9月30日

国家自然科学基金(11104129);广州市质量技术监督局科技项目(2015kj15)

彭国平(1984年-),男,工程师,主要从事无损检测技术等方面的研究。

TG115.28

A

10.3969/j.issn.1673-6214.2016.05.006

1673-6214(2016)05-0293-07