SPS模式下汽车零部件配送路径优化

詹 斌,曹梦鑫

(武汉理工大学,湖北 武汉 430063)

SPS模式下汽车零部件配送路径优化

詹 斌,曹梦鑫

(武汉理工大学,湖北 武汉 430063)

为帮助汽车制造厂商降低成本和提高产品装配质量,研究了装配车间在SPS模式下混合品种汽车装配线零部件配送物流的运作及其优化。以准时制和精益生产为原则,设计零部件配送路径方案,以物流成本为目标函数,运用GAMS软件求解在不同需求条件下的最小目标函数值,并对方案进行分析和优化。通过算例研究,在较低需求量的情况下,方案二优于方案一;随着需求量的增加,由于运输费用的大幅度增加,方案一优于方案二。

SPS模式;汽车零部件;配送路径

1 前言

伴随汽车行业的需求急剧增长,汽车制造商需更加灵活地响应市场变化。面对多元化的客户需求挑战,制造商采用混流装配线满足不同产品的生产需要。随着汽车产品类型的增多,产品结构变得复杂,零部件种类也随之剧增。各零部件的外观尺寸、运输要求、需求速率和供应地点均差异大,使零部件的物流活动成为物流体系中最重要和最复杂的环节之一,是汽车企业生产连续稳定运行的重要保证[1]。零部件供应物流是汽车生产中的重要一环。为了提高物料流量控制和适应JIT零部件供应,丰田汽车公司实施了新的系统,称为集配件供应(SPS,Set Parts Supply)。SPS指在与生产线分离的物流配送区,按照多品种均衡化混流生产的产品上线顺序,将满足装配单位产品的零部件提前拣选成组(装入筐车),配送至生产线侧,随产品沿生产线流动,筐车装载的部件按工序装配到产品上的过程[2]。汽车零部件物流方式包括准时制看板方式[3]、JIS看板方式、集配中心[4]、循环取货[5]和越库配送[6]等。但对SPS模式下零部件入厂物流的相关研究较少。因此,本文将规划零部件配送物流路径,并在不同需求下优化路径。

2 问题描述及数学建模

2.1 问题描述

这里所针对的零部件是经过试验和经验验证的适合SPS模式的零部件。在后台数据系统和看板管理信息系统的支持下,预先将适用于集配系统(SPS)的大部分标准件、配套件和部分小基础件,在装配线外的集配区按辆份及装配顺序集配在特定的集配器具并放置在特制的配送小车内,然后按系统需求时间配送到相应的装配工位,装配工人按照作业顺序拿取所需零件。配送小车在装配线上随着对应生产车辆同步行进。当一辆份装配任务完成时,配送小车内的零件正好用完,小车从指定工位撤出并进入下一个工作循环。这种方式取消了线边的物料存储料架,零部件上线改为与装配流水线同步行走。

为不失一般性,这里先以某一区域的集配系统为对象,具体条件如下:

(1)各供应商有足够的能力来满足制造厂的供货需求。

(2)供应商生产零部件时的生产成本由固定成本和变动成本组成,其中变动成本与生产量有关。

(3)供应商生产某种零件的生产间隔是相同的,其生产批量为生产间隔内制造厂的需求量。

(4)各供应商的生产间隔和配送间隔相等,配送批量为配送间隔内制造厂该种零件的消耗量。

(5)供应商对制造厂供货时,每车次的运输成本分为固定成本和变动成本两部分,其中变动成本与两者之间的距离有关。

(6)制造厂仓库存储区和集配物料存储区(集配区)有足够的存储空间满足物料的存储需求。

(7)零部件在仓库存储区和集配区都会产生一定的费用。仓库存储区作为存储专用空间,单位存储费用低于生产车间内的集配区。

(8)准时制生产模式下,每隔相同时间对集配区进行配送,配送批量为配送间隔内生产线上的消耗量。

(9)从仓库区到集配区每次通过物流小车配送,假设每次配送成本不变。

2.2 参数符号

模型中所需要的符号定义如下:

n—供应商个数;

i—供应商和其所提供的零部件{i=1,2,…,n},以下同;

Si—供应商i批量提供零部件i的固定生产成本;

Oi—供应商i批量提供零部件i的变动生产成本;

pi—供应商i生产零部件i的单位生产时间;

di—制造厂对零部件i的单位时间需求量;

hsi—零部件i在供应商仓库存储区的单位库存成本;

hHi—零部件i在制造厂仓库存储区的单位库存成本;

hMi—零部件i在集配区的单位库存成本;

Fi—零部件i从供应商运到制造厂接收区的单车次固定运输成本;

Vi—零部件i从供应商运到制造厂接收区的单车次变动运输成本;

FM—制造厂接收区配送到仓库存储区的单次配送成本;

FH—制造厂仓库存储区配送到集配区的单次配送成本;

FS—制造厂接收区直接配送到集配区的单次配送成本;

Ci—从供应商到制造厂接收区配送时,其单车是次的运输容量;

CM—从制造厂接收区到仓库存储区配送时,其单车次的运输容量;

CH—从制造厂仓库存储区到集配区配送时,其单车次的运输容量;

Ti—零部件i包装后的体积;

M1—汽车制造厂仓库存储区的存储容量;

M2—汽车制造厂集配区的存储容量。

决策变量如下:

Ri—从供应商i向制造厂配送零部件i的配送间隔;

RH—从仓库存储区对集配物料区的配送间隔;

Rsi—供应商直接配送各种零部件到集配区的配送间隔。

2.3 模型

(1)方案一。供应商i每隔时间Ri配送diRi批量的零部件i到制造厂。到厂后,先配送到仓库存储区,然后仓库每隔时间RH将零部件配送至制造车间的集配区。零部件i在供应商i处单位时间内的平均库存水平为在制造厂仓库存储区单位时间内的平均库存水平为在制造厂集配区单位时间内的平均库存水平为

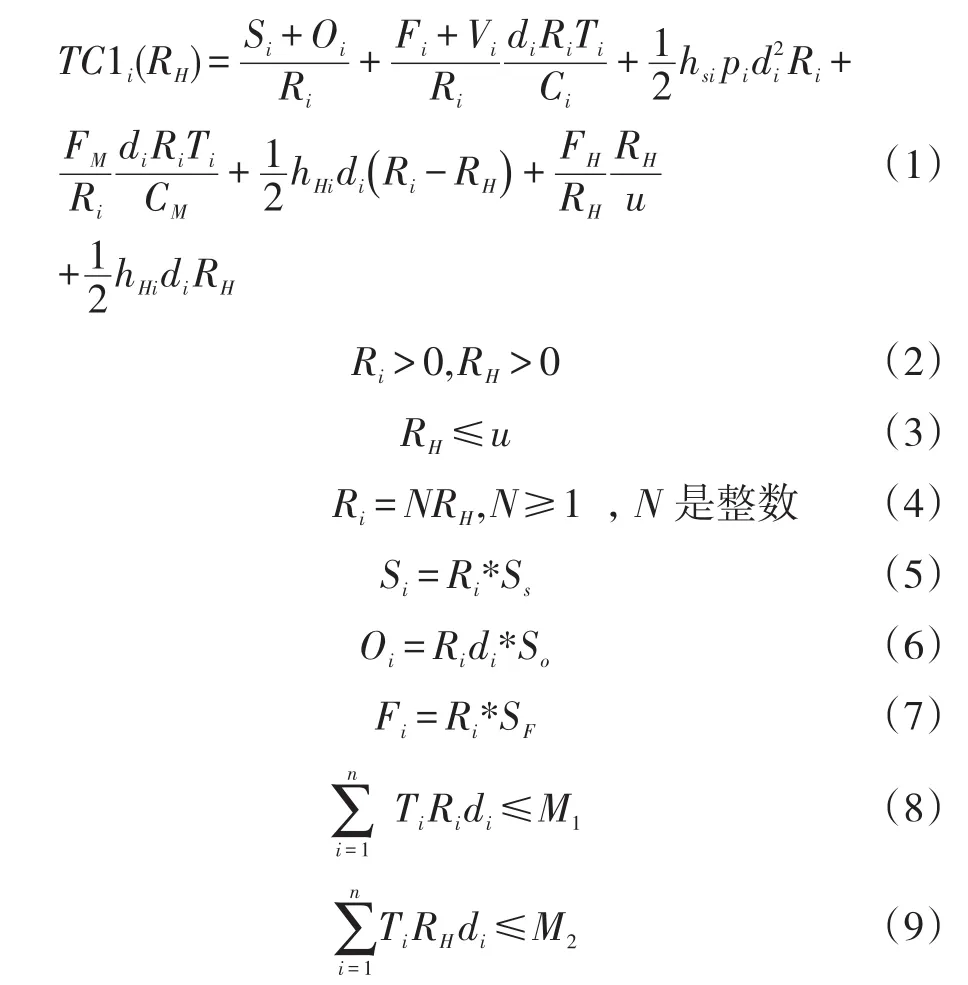

在整个供应链环节中,考虑制造厂自身存储能力和供应商运输能力的约束,决定各种零部件配送间隔,其目标是使得单位时间内平均的供应商生产成本、运输成本、仓储成本、从接收区到仓库存储区的配送成本、制造厂仓库存储成本、从仓库到集配区的配送成本以及在集配区的仓储成本最小化。对于方案一,设单位时间内的物流总成本TC1i为目标函数,其表达式为:

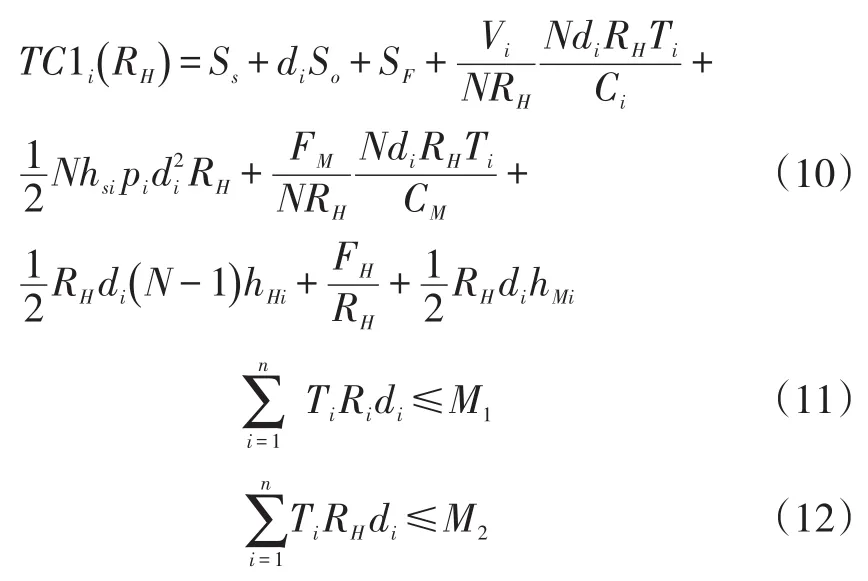

将约束条件(2)-(9)带入目标函数(1)得:

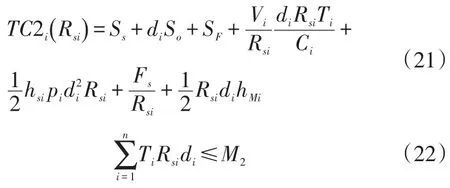

(2)方案二。供应商i每隔时间Ri配送diRi批量的零部件i到汽车制造厂。在制造厂接收区进行检验装卸后,直接运送至集配区。零部件i在供应商仓库处单位时间内的平均库存水平为在制造厂集配区单位时间内的平均库存水平为对于方案二,设单位时间内的物流总成本为目标函数,其表达式为:

将约束条件(14)-(20)带入目标函数(13)得:

3 模型求解

3.1 参数设置

本文以集配件外门把手为例,采用控制变量的方法了解最小物流成本变化的趋势,从而判定零件i应该采用的配送模式。在求解过程中,为使数据对比变化趋势更加明显易懂,这里将集配件外门把手的相关实际经验数值比例量化,具体数值见表1。

表1 参数设置表

3.2 求解结果

本文基于GAMS软件对模型采用了列举法进行数据求解。CAMS(The General Algebraic Modeling Sys-tem)是一款数学规划与优化的建模系统。求解在不同需求量di的情况下目标函数式(10)与式(21)的最小值,并对两种方案结果进行对比(见表2)。

表2 方案求解结果

3.3 结果分析

将表2数据制成图表,如图1、表3。

(1)方案一中从供应商向制造厂配送集配件外门把手的配送间隔Ri与方案二中供应商配送外门把手到集配区的配送间隔Rsi随着单位时间内的需求量di的增加而减少。在准时制思想下,为满足制造厂的需求,随着需求量的增加,供应商向制造厂的配送频率应更加频繁。

(2)随着需求量的增加,minTC1和minTC2数值也随着增加,这符合实际情况。

(3)方案一从供应商向制造厂配送集配件外门把手的配送间隔Ri明显高于方案二中的配送间隔Rsi。这是因为在方案一中汽车制造厂存在仓库存储区域,存储容量高于方案二。

(4)函数minTC1和minTC2存在有交叉点。在交叉点之前,在需求量相同的情况下,minTC1数值大于minTC2。以目标函数为评价标准,在交叉点之前的需求量情况下,方案二优于方案一。但当需求量超过交点处的需求量后,minTC2数值大于minTC1,方案一优于方案二。

在图1中出现了交叉点,为分析交叉点出现原因,现将目标函数minTC1和minTC2中运输费用和总仓储费用增长值分列见表3。其中运输费用为供应厂向汽车制造厂配送外门把手时的运输费用,方案一中的总仓储费用包括供应商处的仓储费用、制造厂处的仓库仓储费用和集配区的仓储费用;方案二中的总仓储费用包括供应商处的仓储费用和制造厂处的集配费用。

图1 成本与配送间隔对比图

表3 运输与仓储费用增长情况

从表3中可以看出方案一中的运输费用增长值与总仓储费用增长值均大于零,表示运输费用与总仓储费用随着集配件需求量的增加呈现上升趋势,符合实际情况。二者的增长幅度大致相同。方案二中的运输费用增长值与总仓储费用增长值均大于零,表示运输费用与总仓储费用随着集配件需求量的增加呈现上升趋势,符合实际情况。但运输费用的增长幅度明显大于总仓储费用。对比方案一与方案二的运输费用增长值发现,方案二的运输费用增长幅度明显高于方案一。在图1中可以看到方案二由供应商向制造厂配送集配件的配送间隔Rsi明显低于方案一中从供应商向制造厂配送集配件外门把手的配送间隔Ri,高频率配送导致了方案二中运输费用的大幅度增长。另一方面,虽然方案二的总仓储费用增长幅度低于方案一,但对比两表中数据,得出交叉点出现的原因是由于方案二运输费用的大幅度增长。

由上述分析可知,在其他因素不变的情况下,随着集配件需求量的增加,两种方案的物流总成本也随之改变。在本文外车门把手案例中,由图1求得交叉点处的单位时间需求量为34.2。以物流总成本为评价标准,当单位时间内的需求量低于34.2时,方案二优于方案一;当需求量大于34.2时,方案一优于方案二。为寻求最大化利益和降低成本,以外车门把手为例,当单位时间内的需求量低于34.2时,应采用方案二进行配送,即集配件由供应商直接配送至制造厂集配区;当单位时间内的需求量高于34.2时,为降低成本,制造商应采用方案一进行配送,即集配件由供应商配送至制造厂仓库后再运送至集配区。

4 结语

混流生产模式下,汽车车型的增加导致汽车总装配线上零部件种类的增加。为更加有效管理总装配线和追求最大化利益,汽车制造行业装配车间出现了一种新的零部件上线方式—SPS。该方式的出现,导致总装线上的零部件分成了集配件和非集配件。本文主要研究基于SPS模式下的装配车间集配件的配送物流及其优化。基于实际基础,本文提出了两个方案,在准时制和精益思想的指导下,以物流成本为目标函数建立数学模型。最后对求解结果进行趋势分析,得出在不同的集配件需求量情况下,两种方案的优势不尽相同。在较低需求量的情况下,方案二优于方案一;随着需求量的增加,由于运输费用的大幅度增加,方案一优于方案二。未来研究将考虑多零部件协调配送。

[1]霍佳震,陈瑶,周欣.汽车制造企业入厂物流模式设计与仿真[J].汽车工程,2007,29(4):355-359.

[2]王高霖,蔺宇.零部件SPS配送的拣选区柔性分区问题[J].工业工程,2013,16(4):117-121.

[3]李彦超,涂南.基于直送看板的混流装配线物料配送规划与应用[J].物流技术,2014,33(3):406-409.

[4]马士华,龚风美,刘风华.基于集配中心的生产和配送协同决策研究[J].计算机集成制造系统,2008,(14):12.

[5]左晓露,刘志学,郑长征.汽车零部件循环取货物流模式的分析与优化[J].汽车工程,2011,33(1):79-84.

[6]麦家骥,陈峰.基于循环取料的不确定越库调度模型与算法[J].上海交通大学学报,2011,45(2):159-164.

Optimization of Auto Parts Distribution Route under SPS Mode

Zhan Bin,Cao Mengxin

(Wuhan University of Technology,Wuhan 430063,China)

In this paper,in order to reduce the cost and improve the product assembly quality of the automobile makers,we studied the operation and optimization of the spare parts distribution process of the mixed automobile assembly line under the SPS mode,and then on the principle of just-in-time and lean production,designed the spare parts distribution route solution with logistics cost as the objective function. Then we used the GAMS software to obtain the minimal value of the objective function under different demand conditions and accordingly analyzed and optimized the route solution.At the end,we demonstrated the whole process in connection with a numerical example.

SPS mode;automobile spare parts;distribution route

F252.14;F407.471

A

1005-152X(2016)12-0141-05

10.3969/j.issn.1005-152X.2016.12.033

2016-11-06

詹斌(1966-),男,湖北武汉人,博士,教授,研究方向:交通运输规划与管理;曹梦鑫(1993-),女,湖北武汉人,硕士研究生,研究方向:交通运输规划与管理。