双层电阻栅SOI应变计的设计及其在煤矿的应用

付东波, 杜涛涛, 沈绍群

(1.天地科技股份有限公司 开采设计事业部, 北京 100013;2.复旦大学 信息科学与工程学院, 上海 200433)

双层电阻栅SOI应变计的设计及其在煤矿的应用

付东波1, 杜涛涛1, 沈绍群2

(1.天地科技股份有限公司 开采设计事业部, 北京 100013;2.复旦大学 信息科学与工程学院, 上海 200433)

设计了一种微熔结构的双层电阻栅SOI应变计,该应变计利用热生长氧化、光刻、刻蚀等工艺方法进行制作,解决了通常SOI应变计体电阻阻值小、易受污染的问题,提高了应变计的精度、绝缘性和工作稳定性。现场试验结果表明,利用该应变计制作的煤矿钻孔应力计测量数据准确,工作稳定可靠,适用于煤岩体应力监测。

煤炭开采; 双层电阻栅; SOI应变计; 钻孔应力计

0 引言

0~60 MPa量程的应变计有2种常见的结构形式,即溅射薄膜结构和微熔结构[1]。溅射薄膜结构应变计是在不锈钢平台表面上,采用溅射技术、PECVD技术及光刻等技术生长出绝缘膜,再淀积一层铂、铂铱、铂钨等合金薄膜,通过微细加工光刻技术将这层金属膜制成电阻敏感栅。微熔结构应变计是在不锈钢平台表面中心用丝网印刷工艺印上玻璃胶,然后把半导体应变膜片移植到玻璃胶表面,通过高温烧结工艺,将半导体应变膜片、玻璃胶和不锈钢弹性膜连为一体。溅射薄膜结构应变计精度高、耐高温效果好,但成本高、成品率低、耐绝缘电压低,不适宜大规模生产。微熔结构应变计结合了集成电路平面工艺和微机械工艺技术,一致性好,可以大规模生产,近几年逐渐得到应用。本文通过调研和测试进口传感器,结合前期研究成果,提出一种新型微熔结构的SOI(Silicon Oxide Insulator,绝缘体上硅)应变计,即双层电阻栅SOI应变计,并应用于矿用钻孔应力计中,进行了实验和现场试验。

1 SOI应变计的发展

SOI应变计是在箔式金属应变计和半导体应变计基础上发展起来的。箔式金属应变计用金属箔作为敏感栅材料。金属箔厚度一般为微米级,能较好地反映构件表面的变形,也容易粘贴在弯曲的表面上。

用金属箔组成惠斯顿电桥,当构件背面受到压力时,在电桥输入端加上电源电压,电桥电阻会发生变化,其两端输出一个与压力成线性关系的电信号。这种应变计的缺点是灵敏度低、精度差、体积较大、基底材料不耐高温。

半导体电阻应变计出现后逐渐被用于各种传感器。实验发现,半导体晶体材料在某一晶轴方向受应力作用时,其电阻率会变化,这种现象称为压阻效应。不同半导体晶体或同种半导体晶体的不同晶轴方向,其压阻效应有很大差别。硅制造半导体应变计灵敏度系数最高,因此SOI应变计开始被应用于传感器中。

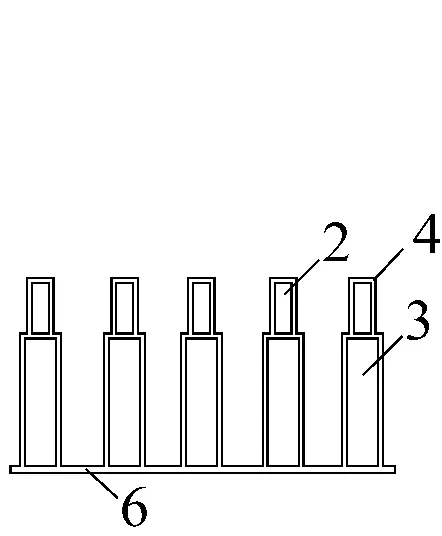

随着半导体工艺技术和MEMS技术的发展,SOI应变计变得微型化[3,5]。应变计用硅的体电阻作材料,有些公司将体电阻做成U形,如图1所示。U形单电阻的尺寸为2 mm×0.2 mm。采用硅体电阻材料做桥路电阻,灵敏度高,温度特性好。应变计与不锈钢弹性体的连接通过微熔技术实现。应变计工作温度范围为-55~232 ℃。它的零点和灵敏度的温漂都很小。零点温漂为±1% FS/1 000 C;灵敏度温漂为±1% FS/1 000 C;综合精度为±0.1%~±0.5%。然而,上述SOI应变计在使用过程中仍有不足:应变计为单电阻,电阻阻值较小,约几百欧至1 kΩ,精度不易提高;另外,电阻侧面没有绝缘膜保护,易受环境污染,绝缘性和工作稳定性受到影响。

图1 U型半导体应变计

2 双层电阻栅SOI应变计的制作过程

为了解决微熔结构的SOI应变计存在的问题,提出双层电阻栅SOI应变计结构。其制作过程如下:

(1) 准备应变计绝缘硅材料。采用SBD,Smart-cut,Simox等硅-硅键合技术和减薄技术制作SOI绝缘硅晶圆片。双层电阻栅SOI应变计绝缘硅晶圆上表层采用晶轴方向为〔111〕的P型硅,厚度为2~5 μm;下表层为单晶硅衬底层,厚度为12~15 μm;上表层与下表层单晶衬底薄膜层之间为10 000Å的SiO2层;下表层单晶衬底薄膜下为450 μm的牺牲层衬底,二者之间也用10 000Å氧化层相隔离。牺牲层衬底的作用主要是保证应变计在半导体集成电路工艺线上流片时有足够强度而不会碎裂。最后在应变计成型时,通过湿法腐蚀工艺把牺牲层衬底腐蚀掉,留下总厚度仅为12~15 μm的应变计。

(2) 采用热生长氧化工艺,在应变计绝缘硅片表面生成一薄层SiO2。

(3) 光刻浓硼区,把浓硼埋层区表面的氧化层刻蚀干净。

(4) 在浓硼埋层区表面进行高浓度的硼杂质扩散,使该区域具有很低的电阻率和很好的欧姆接触,保证传感器具有稳定的零点和很小的失调电压。

(5) 采用热生长氧化工艺在浓硼埋层区表面覆盖一薄层SiO2,保护浓硼埋层区不受外界污染的影响。

(6) 光刻电阻区,使除电阻区以外区域表面氧化层被光刻腐蚀液漂净。保留电阻区表面的光刻胶,电阻区掩膜版如图2所示。

图2 电阻区掩膜版

(7) 用ICP工艺干法刻蚀电阻区,刻蚀深度为2~5 μm,自终止在应变片衬底表面的SiO2层上。

(8) 采用热生长氧化工艺在2~5 μm电阻区的侧壁生长一层SiO2层,使电阻区四面均被SiO2绝缘层所包围,保护体电阻条不受外界污染的影响。

(9) 光刻引线孔。在金属电极热压脚位置开出3个引线孔。

(10) 漂净引线孔区域内的氧化层,在引线孔区域内采用电子束蒸发或磁控溅射淀积1.5~2.0 μm的金属材料薄膜。薄膜可以是铝-硅合金层、铬镍金合金层和钛镍银合金层等不同材料组成的合金层。

(11) 光刻金属电极热压脚。采用IBE干法刻蚀工艺,用光刻胶作掩蔽层,把金属电极热压脚区域外的金属材料薄膜刻蚀干净。

(12) 在真空合金炉中,对上述光刻后的硅片进行合金化处理30 min,温度为450~500 ℃,使金属材料薄膜与引线孔区域内的硅表面形成优良的欧姆接触。

(13) 光刻深刻蚀区。深刻蚀区比电阻栅边缘宽15 μm,图形相同,仅电阻条宽度变宽30 μm。在深刻蚀区外表面的SiO2通过光刻腐蚀液漂蚀干净,保留深刻蚀区表面的光刻胶。

(14) 用ICP工艺干法刻蚀深刻区外的体硅,深度为12~15 μm 。当干法刻蚀至牺牲层衬底表面的SiO2层时,刻蚀自停止。

(15) 采用PECVD设备低温淀积Si3N4,以在应变片衬底的侧壁表面生长一层绝缘薄膜。

(16) 套刻引线孔,以去除金属电极热压脚表面覆盖的Si3N4,暴露金属电极热压脚,便于在电极热压脚表面键合合金丝或硅铝丝。

制作完成的双层电阻栅SOI应变计如图3所示。

1-浓硼埋层; 2-硅栅电阻; 3-硅衬底; 4-绝缘层;5-热压脚; 6-基底图3 双层电阻栅SOI应变计

双层电阻栅SOI应变计上表层是2~5 μm的器件薄膜层,下表层是12~15 μm的衬底层。上、下表层的材料都由单晶硅或多晶硅组成,之间用绝缘薄膜隔离。惠斯特电桥的桥路电阻采用单晶硅的体电阻结构,所用的单晶硅体电阻栅是P型硅单晶或N型硅单晶,电阻栅的外表覆盖绝缘薄膜。单晶硅体电阻栅的底部与SiO2/Si3N4复合膜基底相连接。单晶硅体电阻栅的横向连接采用掺有浓硼的单晶硅,表面覆盖绝缘膜。金属电极压脚是在掺浓硼的单晶硅或多晶硅层平整表面行走。双层电阻栅SOI应变计的优势:

(1) SOI结构桥路电阻之间用介质隔离,不存在P-N结隔离的电泄漏问题,绝缘性能高,工作温度可达350 ℃。

(2) 电阻条表面包裹绝缘薄膜,可防湿、防潮,不受外界环境污染。

(3) 电阻条之间用短路环相连,可减小横向压阻效应。电阻栅与条形电阻相比,电阻值能够提高到3.5 kΩ以上。

(4) 器件薄膜层与硅衬底层之间设计表面覆盖绝缘膜的台阶,可防止器件层与衬底层侧面的电泄漏,保证器件的稳定。

(5) 金属电极压脚在硅表面行走,降低了因台阶造成引线破断的可能。

(6) 采用SiO2和Si3N4复合薄膜作应变计基底,被测不锈钢表面的应变通过基底传递给敏感电阻,使得应变计具有良好的抗剪强度、较高的应变极限及良好的热稳定性、防潮性能和绝缘性。

3 双层电阻栅SOI应变计在钻孔应力计中的应用

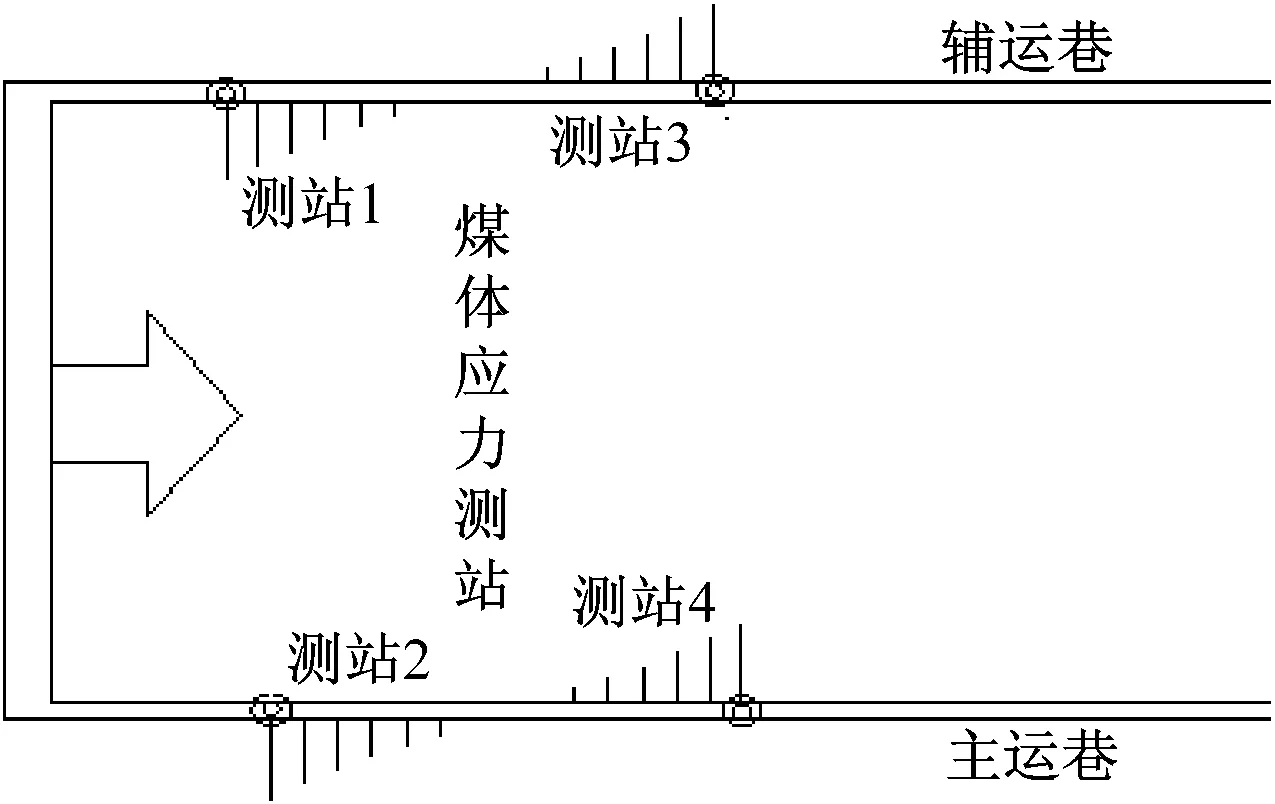

矿用钻孔应力计主要用于测量煤矿开采过程中的煤岩体应力(压力),一般布置在井下回采工作面的巷道(主运巷、辅运巷)里,如图4所示。

图4 钻孔应力计在煤矿井下巷道的布置

钻孔应力计的工作原理:在巷道里向煤岩体打水平深孔,把钻孔应力计插入孔内,使压力枕垂直受力;压力枕把煤岩体应力转变为油压力,传导至应变计使其受压;应变计再把压力转变为电信号,由控制电路进行数据记录和传输。每5~10台钻孔应力计构成一个测站,可监测一片区域的应力变化。布置多个测站可监测整个回采工作面前方采动应力场的变化[14]。

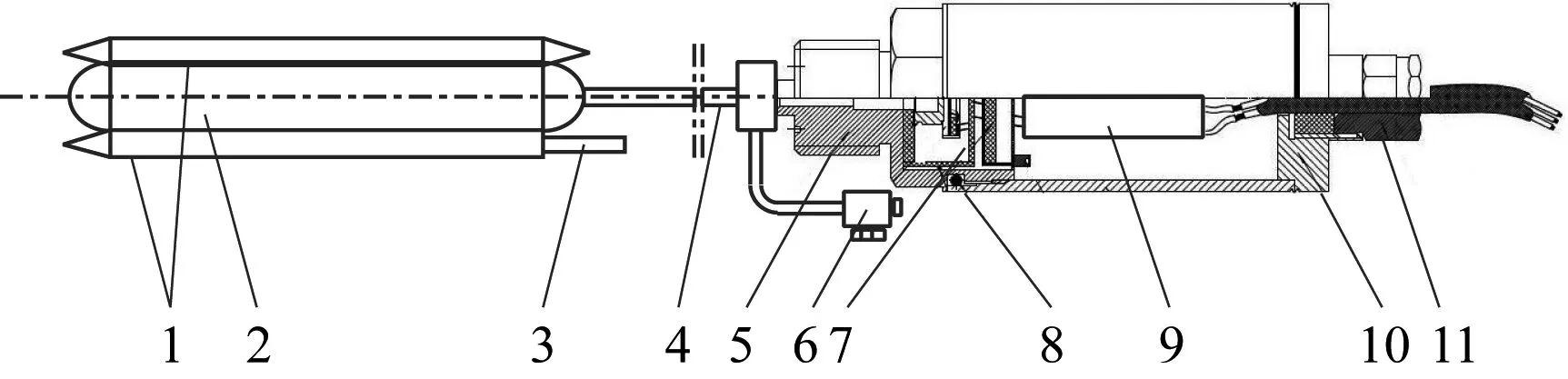

煤矿井下环境恶劣,高温、高湿,因此要求防爆电气产品耐高温、防水防潮、耐绝缘电压、工作稳定性和可靠性较高[6-7]。由双层电阻栅SOI应变计的制作原理可知,它完全符合这样的要求。采用双层电阻栅SOI应变计的钻孔应力计结构如图5所示。其中铁质包裹体用于使压力枕与煤体孔壁充分接触;压力枕内部充油,可压缩,用于把应力转变为油压力;安装插头用于将钻孔应力计推入孔内;导压管用于连接压力枕和应变计,使油连通;注油嘴用于向孔内注油,使压力枕膨胀;应变计的底座与传感器焊接为一体,承压高;控制电路板用于放大应变计电信号,并将其转换为数字信号供采集和传输。

1-包裹体;2-压力枕;3-安装插头;4-导压管;5-连接头;>6-注油嘴;7-双层电阻栅SOI应变计;8-密封圈;9-控制电路板;10-变送器腔体;11-出线口

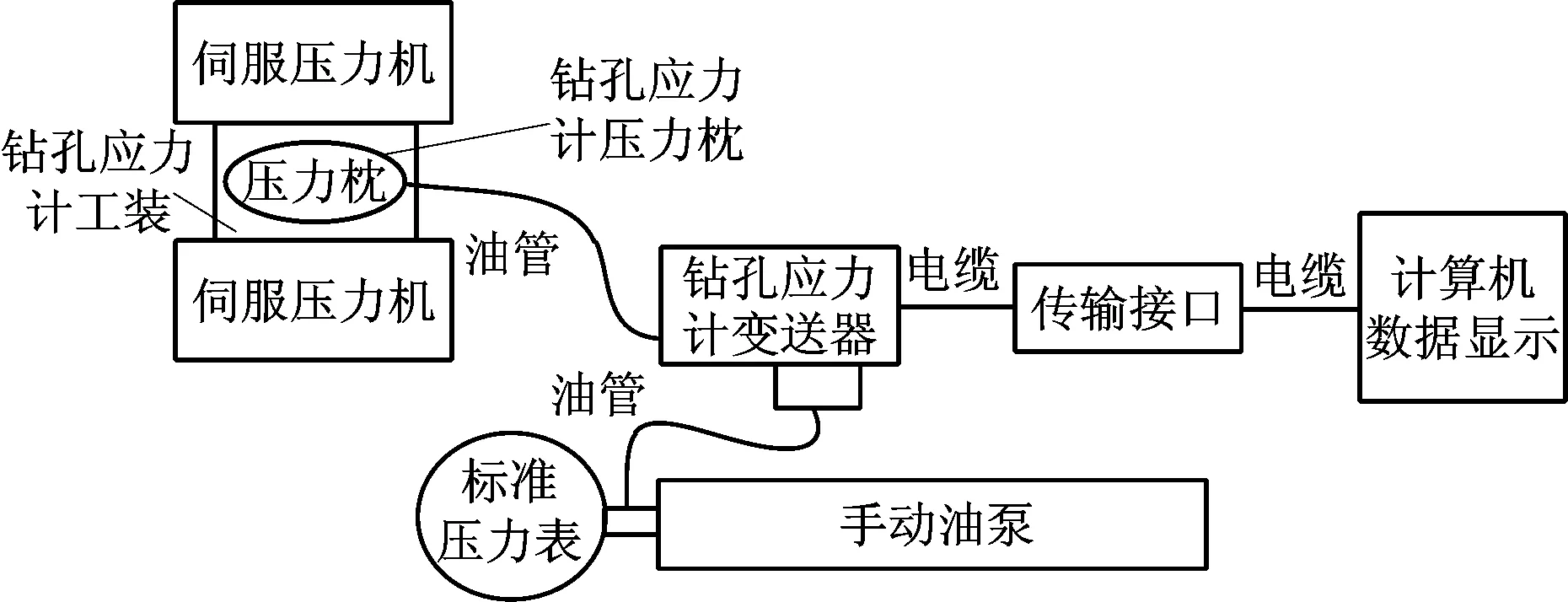

4 实验分析

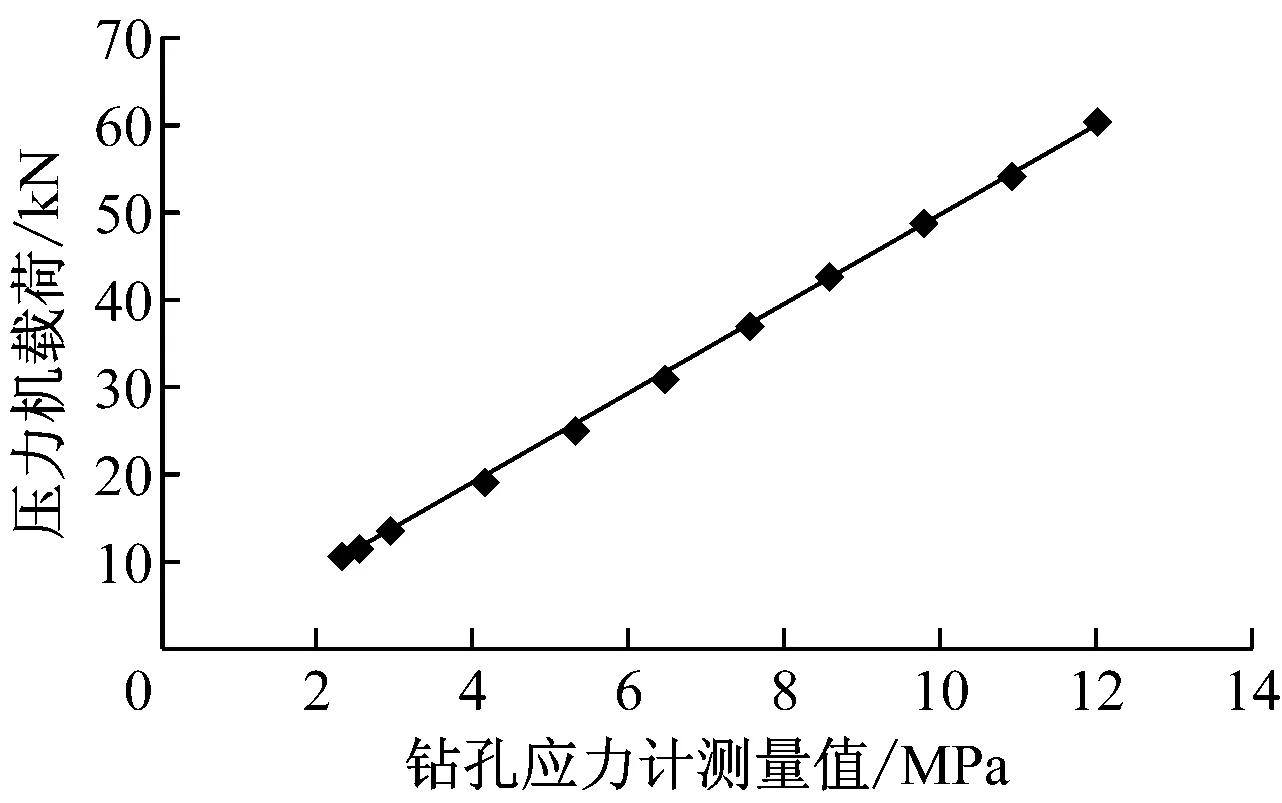

对采用双层电阻栅SOI应变计的钻孔应力计进行实验,实验方案:在实验室条件下由伺服压力试验机进行加载,实验设备包括1台钻孔应力计、1台传输接口、1台计算机、1台手动油泵,钻孔应力计固定在压力机上。设备连接如图6所示。固定钻孔应力计的工装为具有弧面的铁块。钻孔应力计注油后的初始压力为2.26 MPa(矿用钻孔应力计测量的孔内受压一般用压强表示),压力机加载压力由初始的9.82 kN加至60 kN,历时85 min。钻孔应力计每1 s采集一次数据,终止压力值为12 MPa。

图6 设备连接

钻孔应力计监测结果如图7所示。利用最小二乘法对加载压力y和钻孔应力计测量压力x进行二次多项式回归,得出拟合方程y=5.090 6x-1.454 6,判定系数R2=0.999 6。可以看出,钻孔应力计测量值和压力机加载压力值具有良好的线性关系,说明钻孔应力计的测量值可以反映煤岩体的真实应力。

图7 钻孔应力计监测结果

5 现场试验

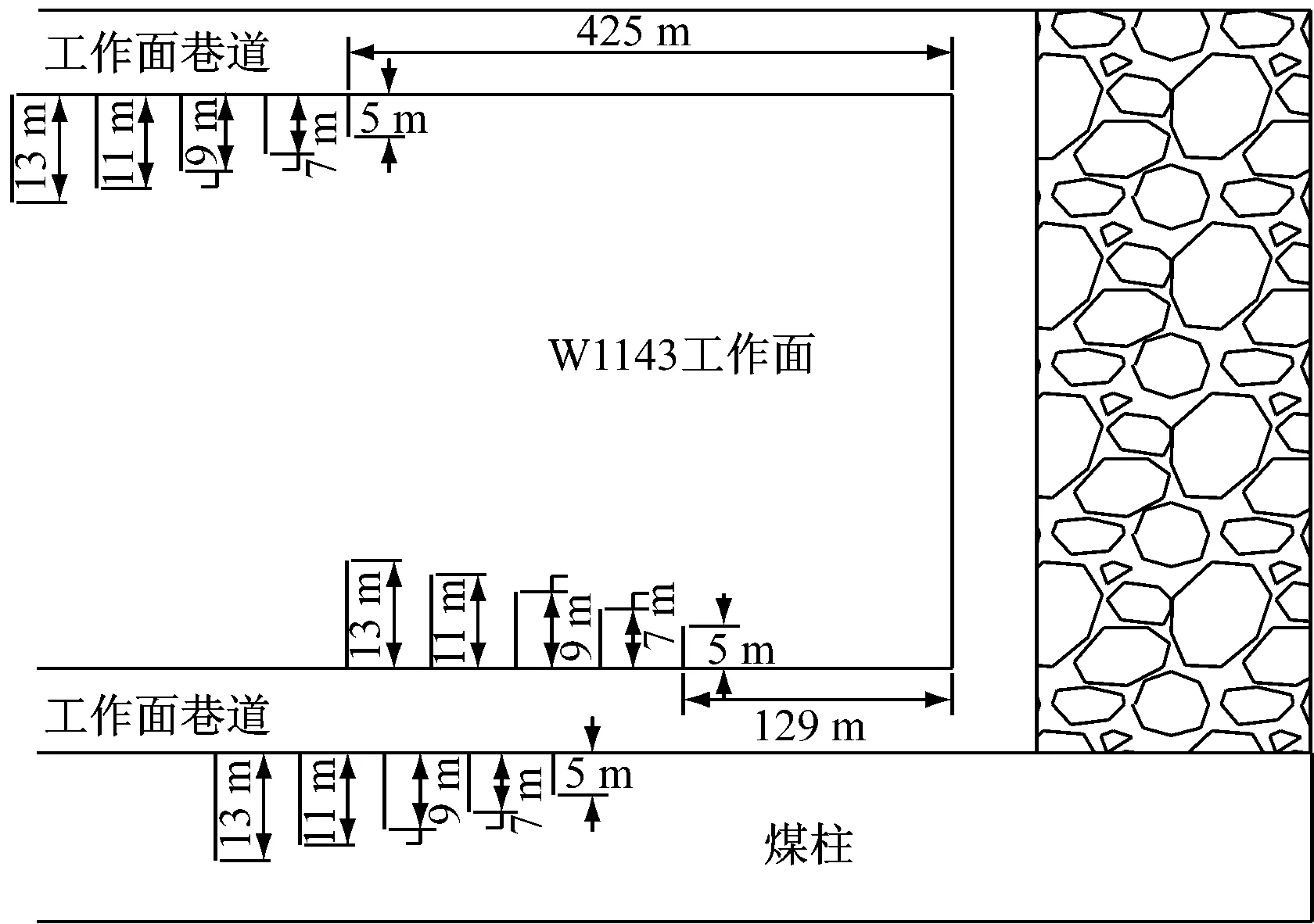

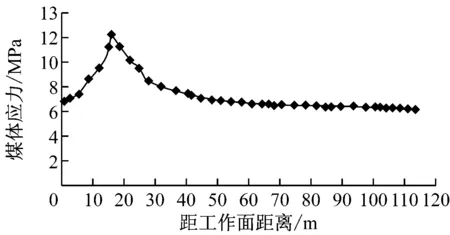

神华新疆能源有限公司宽沟煤矿W1143综采工作面开采煤层为B4-1煤层,其平均埋深为317 m,走向长1 495 m,倾斜长162 m,煤层倾角为10~16°,煤层平均厚度为4.2 m,采高为3 m。在工作面的回风巷和运输巷分别布置长度为5,7,9,11,13 m的钻孔应力计测站,如图8所示。观测超前支承压力,结果如图9所示。图9(a)为1号钻孔应力分布曲线,工作面的超前影响范围为0~60 m,峰值位置在17~26 m;图9(b)为2号钻孔应力分布曲线,工作面的超前影响范围为0~60 m,峰值位置在10 m左右;图9(c)为3号钻孔应力分布曲线,工作面的超前影响范围为0~60 m,有2个峰值位置,峰值位置分别为16 m和31 m;图9(d)为4号钻孔应力分布曲线,工作面超前影响范围为50 m,峰值位置为16 m。

图8 W1143工作面钻孔应力计布置

(a) 1号钻孔应力分布曲线

(b) 2号钻孔应力分布曲线

(c) 3号钻孔应力分布曲线

(d) 4号钻孔应力分布曲线

根据1号—4号钻孔应力计监测结果,得到工作面超前支承压力影响范围为0~60 m,平均峰值位置为10~20 m。实测结果符合煤体超前支承压力的变化规律。

6 结语

基于双层电阻栅的SOI应变计在制作过程中采用一系列工艺使SOI应变计体电阻阻值增大,不易受环境污染,同时提高传感器精度、绝缘性和工作稳定性。将该应变计应用到煤矿钻孔应力计中,并进行了实验,结果表明,钻孔应力计测量值与加载值具有良好的线性关系,判定系数R2=0.999 6。现场试验证明了基于双层电阻栅SOI应变计的钻孔应力计完全适用于煤矿煤岩体应力监测。

[1] 沈绍群,叶俊,沈海峰.高稳定高灵敏单片硅基微压传感器:CN202075068 U[P].2011-12-14.

[2] 袁晓斌,沈绍群,刘秀娥,等.压阻式微熔高温压力传感器及其制造方法:CN201410692661.5[P].2014-11-26.

[3] 黄宜平,竺士炀,李爱珍,等. 智能剥离SOI高温压力传感器[J].半导体学报,2001,22(7):924-928.

[4] 李艳娜,王恩元,赵恩来.单轴压力下煤样表面电位实验[J].煤炭学报,2009,34(6):806-809.

[5] 王伟,梁庭,李赛男,等.一种SOI高温压力传感器敏感芯片[J].微纳电子技术,2014,51(4):243-248.

[6] GB 3836—2010爆炸性气体环境用电气设备[S].

[7] MT 209—1990煤矿通信、检测、控制用电工电子产品通用技术要求[S].

[8] 张书玉,张维连,索开南,等.SOI高温压力传感器的研究[J].传感技术学报,2005,34(2):984-987.

[9] 罗奕.矿用应力传感器设计与实现[J].电力电子技术,2012,46(2):30-31.

[10] 付东波,徐刚.煤矿顶板与冲击地压综合监测系统应用实例分析[J].煤炭科学技术,2013,41(增刊2):14-16.

[11] 付东波.SOI压力传感器在支架工作阻力监测中的应用[J].工矿自动化,2015,41(8):21-24.

[12] 徐文全.采动空间围岩应力监测技术及应用研究[D].徐州:中国矿业大学,2012.

[13] 于正兴,姜福兴,王洛锋.提高钻孔应力计监测煤岩应力的精度试验[J].煤炭科学技术,2010,38(11):53-55.

[14] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学,2003.

Design of double layer resistance gird SOI strainometer and its application in coal mine

FU Dongbo1, DU Taotao1, SHEN Shaoqun2

(1.Coal Mining and Designing Department, Tiandi Science and Technology Co.,Ltd.,Beijing 100013, China; 2.School of Information Science and Technology, Fudan University, Shanghai 200433, China)

A double layer resistance gird SOI strainometer with micro fuse structure was designed. The strainometer is produced by techniques of thermally grown oxide, photoetching and mechanical erosion. It solves problems of normal SOI strainometer which has small bulk resistor and is vulnerable to pollution, and improves precision, insulativity and working stability of the strainometer. Field test results show that mine borehole stressmeter adopting the proposed SOI strainometer has high measuring accuracy and stable and reliable performance,and is suitable for stress monitoring of coal and rock mass.

coal mining; double layer resistance gird; SOI strainometer; borehole stressmeter

2016-09-06;

2016-10-31;责任编辑:胡娴。

国家自然科学基金青年基金项目(51304115);中国煤炭科工集团科技创新基金重点资助项目(2013ZD002);天地科技技术创新基金项目(KJ-2015-TDKC-02);天地科技开采青年创新基金项目(KJ-2015-TDKC-12)。

付东波(1978-),女,黑龙江大庆人,研究员,现主要从事煤矿井下监测仪器的研发工作,E-mail:fudongbo0123@126.com。

1671-251X(2016)12-0010-05

10.13272/j.issn.1671-251x.2016.12.003

TD355.4

A

时间:2016-12-01 09:41

http://www.cnki.net/kcms/detail/32.1627.TP.20161201.0941.003.html

付东波,杜涛涛,沈绍群.双层电阻栅SOI应变计的设计及其在煤矿的应用[J].工矿自动化,2016,42(12):10-14.