不锈钢覆面焊缝脉冲涡流热成像检测技术研究

杨帆 唐彬 白利兵 蒋申华

【摘 要】不锈钢覆面广泛应用于核电站各种高放射性水池、高放射性工具存放间、核燃料转运通道,是隔离和阻挡放射性的第一道重要屏障。国内外核电站不锈钢覆面泄漏失效时有发生,查漏修复技术难度高,代价高昂。众多案例表明泄漏事故大多直接或间接与建造期间焊接原始缺陷相关。受钢覆面结构限制和渗透、目视、真空罩气泡法等常规无损检测方法本身的局限,大量焊缝内部缺陷无法有效检出,成为覆面泄漏失效的敏感部位。本文介绍了开展不锈钢覆面焊缝脉冲涡流检测技术研究的相关工作,研究表明该技术具有缺陷直观可测,干扰因素小,检测效率高等优点,解决了不锈钢覆面焊缝内部缺陷无法有效检出的问题,可用于建安阶段不锈钢覆面焊缝的焊接质量控制。

【关键词】核电站;不锈钢覆面;脉冲涡流热成像技术;无损检测、

0 前言

不锈钢覆面广泛应用于核电站各种高放射性水池、高放射性工具存放间、核燃料转运通道,例如反应堆堆腔水池、反应堆换料水池、乏燃料水池、核燃料转运舱、容器装载井、容器准备井、RPE系统集水坑等,是隔离和阻挡放射性的第一道重要屏障。水池一旦泄漏,放射性物质泄漏引发的核安全风险巨大;钢覆面泄漏定位检测技术及水下焊接技术尚不成熟,水池修复代价极高。据统计几乎国内每个核电厂在不同阶段都发生过水池泄露的问题或事故,例如秦山一期、二期核电厂水池泄漏[1-2],岭澳核电站1号机组乏燃料贮存水池在投入运行前夕出现泄漏,同样的问题在美国的佐治亚电厂哈奇1号机组、巴基斯坦的恰希玛核电厂以及日本某些电厂的钢覆面泄漏失效问题报告中也多次提到[3-4]。众多水池失效案例表明泄漏事故大多直接或间接与建造期间焊接原始缺陷相关,因此在建安阶段加强对焊缝焊接缺陷的控制对保证钢覆面运行质量意义重大。

不锈钢覆面施工采用手工钨极氩弧焊工艺将3~6mm厚度的不锈钢薄板焊接在混凝土侧的埋件上,焊接组装而成。受不锈钢覆面结构的限制,大量对接焊缝只能进行渗透、目视、真空罩气泡法检测。受检测方法的限制,焊缝内部缺陷无法有效检出,成为覆面泄漏失效的敏感部位。如何有效检测出不锈钢薄板对接焊缝的内部缺陷成为保证钢覆面建造质量的关键。下面将介绍基于脉冲涡流热成像检测技术开展不锈钢覆面焊缝无损检测技术的相关研究,包括技术原理,仿真模拟,系统构建,试样测试,结论等。

1 检测原理

脉冲涡流热成像技术(Eddy Current Pulsed Thermography, ECPT)是一种新型红外热成像无损检测技术,其原理是基于电磁学中的涡流现象与焦耳热现象,运用高速高分辨率红外热像仪,获取导电试件在涡流激励下由焦耳热产生的温度场分布,并通过对红外热图像序列的分析处理来检测结构缺陷及材料电磁热特性变化。由于具有不受提离及边缘效应影响,检测结果为图像,直观易懂,单次检测面积大,效率高检测时无需接触被测件表面,可利用涡流效应检测表面及近表面缺陷,利用热效应检测更深层缺陷等优势,该方法一经提出,便被作为复杂构件缺陷的一种潜在的可视化绿色无污染无损检测手段,受到了广泛关注,目前已被成功应用于碳纤维复合材料、发动机叶片、铁轨等无损检测。

脉冲涡流热成像检测过程主要涉及以下物理过程,

①脉冲电磁感应产生涡流;

②涡流受到表面和近表面缺陷的扰动分布发生变化,并通过焦耳热在金属导体上产生热量;

③热量在导体中由高到低传递,其传递过程同样受到缺陷的影响;

④热成像仪采集热量分布的变化过程,并揭示缺陷的存在。

2 仿真模拟

采用COMSOL Multiphysics软件以有限元法为基础,通过求解偏微分方程(单场)或偏微分方程组(多场)来实现真实物理现象的仿真,可评估检测技术的可行性,优化检测工艺。在脉冲涡流热成像仿真模拟中涉及如下物理公式(1),(2)。

感应电流:

σ—电导率,μ—磁导率,ρ—密度,CP—比热容,K—导热率。

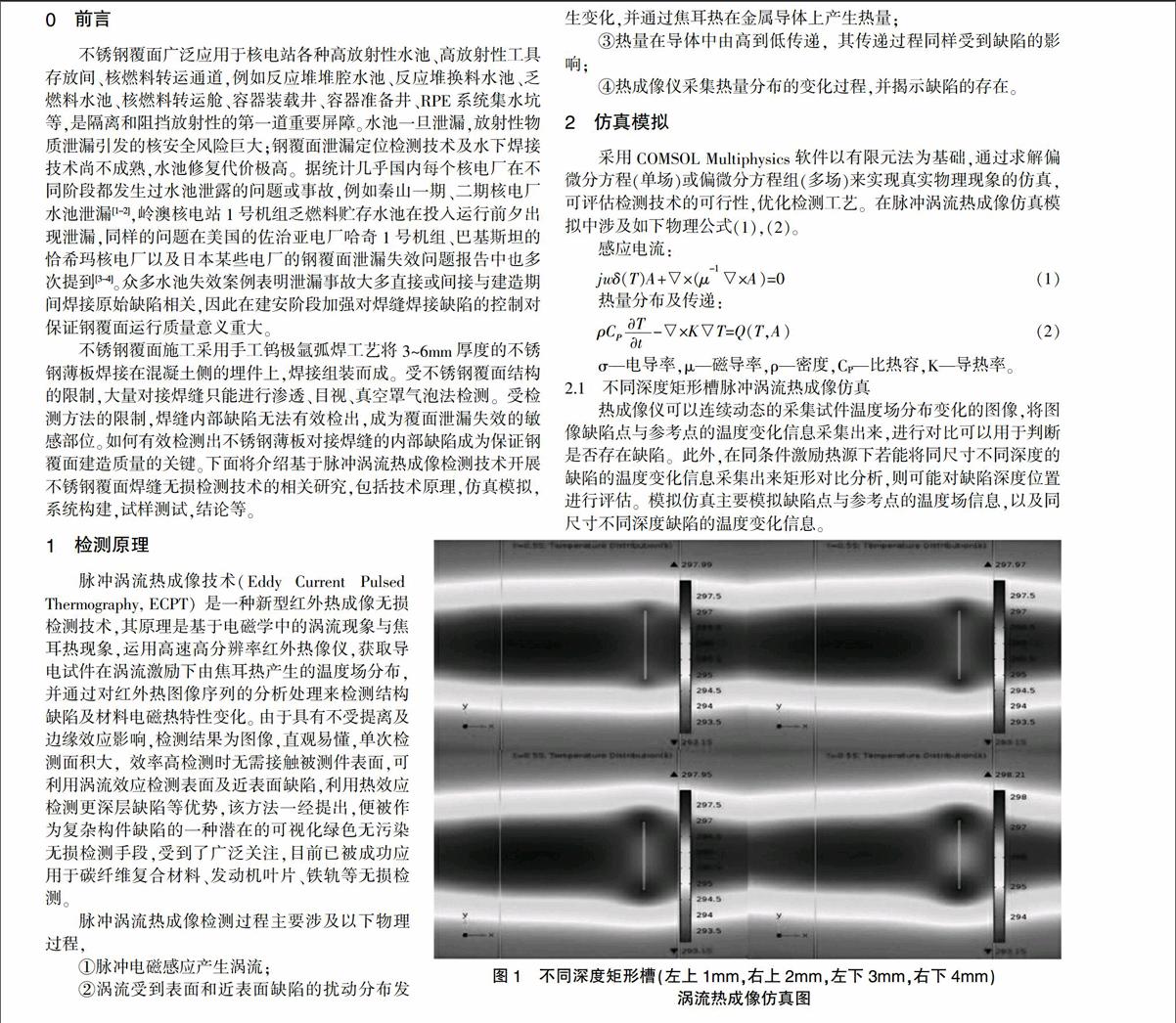

2.1 不同深度矩形槽脉冲涡流热成像仿真

热成像仪可以连续动态的采集试件温度场分布变化的图像,将图像缺陷点与参考点的温度变化信息采集出来,进行对比可以用于判断是否存在缺陷。此外,在同条件激励热源下若能将同尺寸不同深度的缺陷的温度变化信息采集出来矩形对比分析,则可能对缺陷深度位置进行评估。模拟仿真主要模拟缺陷点与参考点的温度场信息,以及同尺寸不同深度缺陷的温度变化信息。

2.2 仿真分析及结论

从图1可以直观看出由于缺陷的存在,感应电流绕过缺陷流动,感应电流密度在缺陷边界出现了变化,导致温度分布发生变化,通过热成像技术获取的温度分布图可以用于判断缺陷的形状和测量缺陷尺寸。从图2可以看出不同深度的缺陷缺陷点与参考点温度变化缺陷存在差异该差异可用与评估缺陷的深度。从仿真结果来看,脉冲涡流热成像检测技术用于钢覆面焊缝无损检测是可行的。

3 检测系统构建

在实验室条件下搭建了钢覆面焊缝脉冲涡流热成像检测系统,系统构成图见图3,系统实物图见图4,各部件主要功能如下:①红外热成像仪采集涡流热成像数据;②高频波电感应加热器产生高频激励电流;③脉冲计数时间控制器精确控制加热时间;④变压器连接涡流探头,调节激励电压;⑤涡流探头激发涡流场;⑥水泵控制水循环防止涡流探头温度过高;⑦热成像图像二次分析软件解决了焊缝表面氧化色干扰,将视频信号实现自动快速缺陷信息识别分析,实现缺陷尺寸及深度评估等功能。

4 试样测试

试样测试主要分对比试样测试和模拟试样测试。对比试样通过人工加工的方式焊缝背面加工了不同深度,不同尺寸的矩形槽,用于测试检测工艺的检测灵敏度及稳定性,校核检验系统。模拟试样是带各种原始焊接缺陷的焊缝试样,缺陷的类型、尺寸、位置均通过射线检测确定,用于验证检测工艺的可行性及准确性。

4.1 对比试样测试

在两件对比试样上加工了8个人工矩形槽,加工尺寸及对应的测试结果见表1,典型的矩形槽人工伤脉冲涡流热成像图见图5。

4.2 模拟试样测试

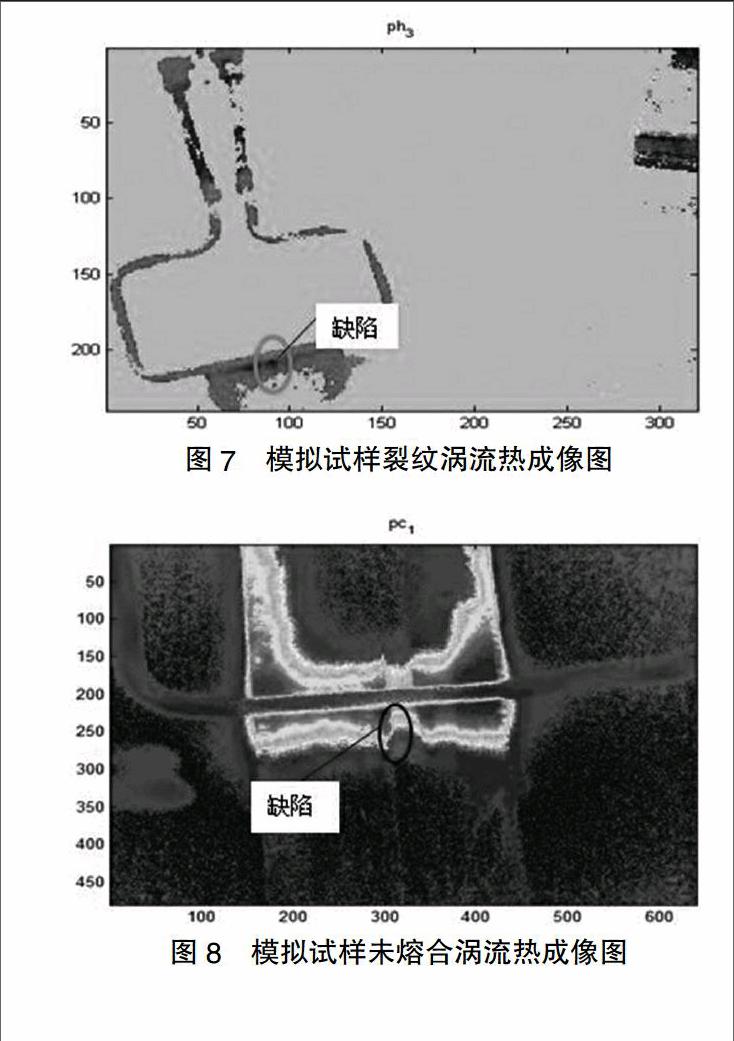

模拟试样共制作了16件。经过射线检测确认,缺陷类型包括气孔、裂纹、未熔合、未焊透等缺陷。在模拟试样上进行测试,除了小于0.8的气孔未能发现以外,其他较大气孔、裂纹、未熔合、未焊透等缺陷均能有效发现,典型气孔缺陷检测图见图6,裂纹缺陷见图7,未熔合缺陷见图8。

5 结论

通过对不锈钢焊缝脉冲涡流热成像物理过程仿真模拟,温度场图像能有效显示焊缝内部缺陷,温度场温度曲线的变化可用于评估缺陷深度,论证了该技术的可行性。搭建了不锈钢覆面焊缝脉冲涡流检测系统,在对比试样测试及模拟试样上进行了测试,测试表明该检测能有效发现焊缝背面的人工矩形槽以及焊缝内部各种焊接缺陷。脉冲涡流热成像检测技术解决了核电站不锈钢覆面焊缝内部缺陷无法有效检出的问题,该检测工艺可以用于建安阶段不锈钢覆面焊缝焊接质量控制。

此外脉冲涡流热成像检测技术与传统的涡流检测方法相比,具有不受提离及边缘效应影响,实现了缺陷图像化,直观易懂,检测结果受个人因影响较小,检测可靠性进一步提高,缺陷的大小和深度可以量化测量,缺陷信息更加全面等优势。本研究成果可推广用于金属材料内部缺陷,如裂纹、腐蚀、分层等缺陷的检测,具有较好的应用前景。

【参考文献】

[1]赵志德,何宏龙,李建春.秦山核电厂乏燃料厂房水池泄漏的原因分析和修复方案[J].核电信息专刊,2003,12.

[2]操丰,王建军,丁有元.核电站水池不锈钢覆面泄漏检测及其焊接修复技术[J].机械制造文摘,2010(5):5-9.

[3]王海丹.日本核电厂不锈钢覆面水下激光焊接研究[J].基础研究,2000,8,23.

[4]郑日水.恰希玛核电厂二期工程不锈钢覆面焊接缺陷的定位方法和修复措施,2006(4)[Z].

[责任编辑:杨玉洁]