半球形封头焊接及焊缝打磨设备介绍

高猛

【摘 要】针对客户使用要求,根据半球形封头的实际结构,专门设计制造了一种焊接及打磨设备。有效提高了焊接效率,降低了劳动强度,满足了客户需求。

【关键词】半球形封头;纵环缝焊接;焊缝打磨

0 前言

目前,封头一般都是由压力机冲压而成。针对较大的封头,由于冲压成本过高且运输不便,一般都采用分瓣组焊而成。焊缝形式相应的变成了环缝和圆弧形的纵缝。而如果没有相应的设备,仅靠人工利用吊车吊装工件来改变焊缝的位置,劳动强度极大,安全性也极低。针对这种情形,应湖北某雁塔封头设备有限公司的要求,我们为其专门制作了一套焊接、打磨设备。

1 设备介绍

客户的工件情况为:

封头直径:Φ1500-Φ3000mm

重量约:300kg-1500kg

板厚:5-16mm

材质:Q235A

1.1 变位机介绍

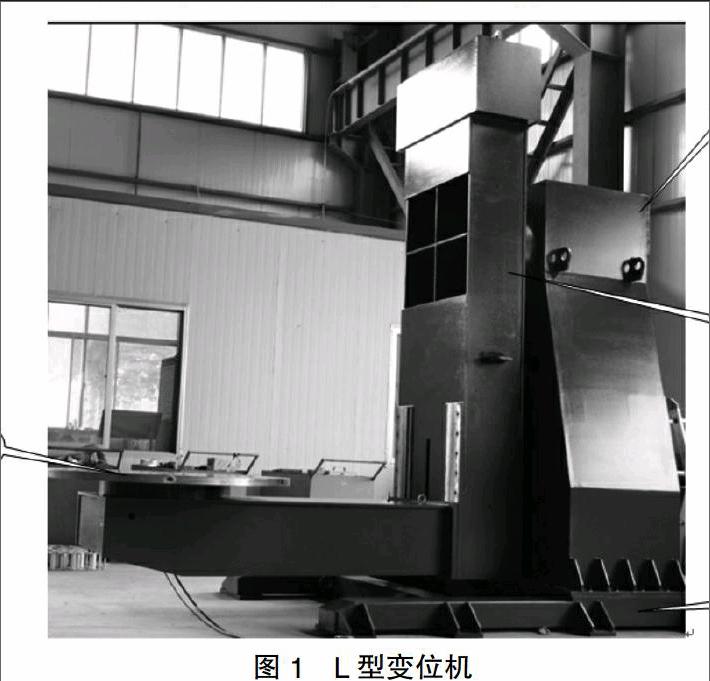

工件实际焊缝为内外环缝和内外圆弧形纵缝,而且因为是分瓣拼焊而成,这就要求焊接时工件是运动的。所以,我们将工件固定在一台L型变位机上,通过L臂的翻转实现圆弧形纵缝的焊接;通过工作台的无限回转,实现环缝的焊接。

L臂的翻转和工作台的回转均由三相异步电机驱动,变频器调速的方式实现。由于工件较大,L臂回转中心较高(达到2350mm),翻转动作采用制动电机驱动蜗轮蜗杆减速机的方式,增大了安全系数。工件厚度都是5-16mm的中厚板,我们选用埋弧焊的焊接方式。将翻转速度和回转速度设计为0.025-0.25r/min。变位机实际图片见图1:

图1 L型变位机

1.机座;2.L臂;3.底座;4.工作台

1.2 龙门式焊接机介绍

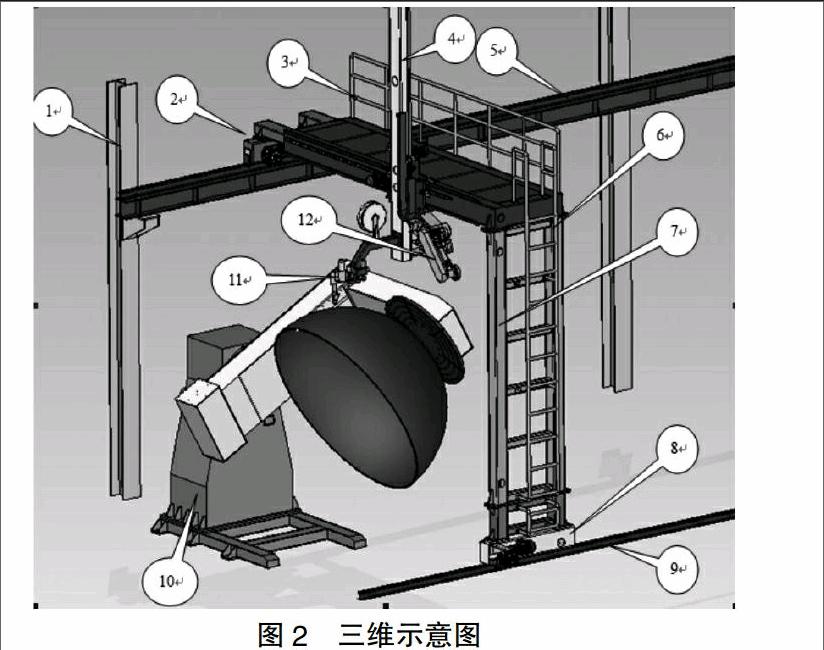

由于工件的特殊性,需要焊接内外环缝及圆弧形纵缝,并根据客户要求及现场车间情况,我们采用了龙门式焊接机(以下简称龙门架)来进行焊接作业。为了方便装装工件,龙门架必须可以自由行走。

工件最大直径为Φ3000mm,我们将升降梁的升降行程设计到3100mm。再加上L型变位机的高度,整个龙门架平台高度达到了5000mm。考虑到整机的安全性及稳定性,将龙门架设计为双驱动结构。参考行车设计安装的实例,在车间立柱上铺设了钢轨。上驱动架沿立柱上的钢轨行走,下驱动架沿地面上的钢轨行走。虽然安装时的难度有所增加,但是既提高了设备安全系数,又减少了设备占用空间,而且还降低了设计制造的成本。考虑到安装、检修及安全性,在设备侧面制作了爬梯、护栏。

根据实际需求,我们选用山东奥太电气有限公司生产的MZ-1000IV的电焊机。配套的埋弧焊的机头选用南通振康生产的,并固定在升降梁上,考虑到送丝的顺畅,将焊丝盘安装在机头正上方。而升降梁的背面,搭载一套焊缝打磨装置。由于环缝和纵缝是成90°方向布置的,我们将打磨头设计成可以±90°旋转的结构。内环缝及内纵缝打磨时,考虑到磨头会碰到工件,我们定做了宽度为30mm的砂带,并将砂带驱动轮设计成圆弧面的结构。图2为设计三维图:

图2 三维示意图

1.车间立柱;2.上驱动架;3.护栏;4.升降梁;5.上导轨;6.爬梯;7.龙门架立柱;

8.下驱动架;9.下导轨;10.L型变位机;11.埋弧焊机头;12.打磨头

由于工价尺寸较大,我们设计制造的变位机重量达6T,升降梁最高点距离地面达9米,而且在发货前装配时,由于没有客户现场的条件,对我们的设计、制作、安装都是极大挑战。好在经过大家一致努力,圆满的完成了设备制作及现场安装调试。安装好后的设备如图3:

2 结语

客户原来都是人工焊接,并借用吊车吊装工件来改为焊缝的位置,并且人工打磨焊缝的效果也不理想。而采用本设备,自动翻转,自动焊接,只是需要人工操作即可,大大降低了劳动强度,提高了成品率。经过售后人员现场安装调试后,客户设备使用良好,由于订单较多,最近正与我公司联系想再增加一套相同的设备,而我们也增加了中大型焊接设备的设计制造经验。

【参考文献】

[1]周岐,王亚君.埋弧焊工艺与操作技巧[M].辽宁科学技术出版社,2010.

[2]王政.焊接工装夹具及变位机械[M].机械工业出版社,2001.

[责任编辑:王楠]