薄圆盘零件磨削工艺优化

周润锋

【摘 要】本文针对薄圆盘零件原平面磨削加工工艺存在的加工后零件变形大、端跳合格率低的问题,本文采用了一种新的磨削加工方法---双端面磨削技术代替原有平面磨削技术,并进行了该类设备的选型工作,使用双端面磨削设备取代原平面磨削设备,经过试验,双端面磨削工艺方法能有效解决加工后零件变形大、端跳合格率低的问题。并在双端面磨削设备上进行双面磨削工艺参数试验研究,通过系统地工艺试验,基本确定了磨削参数,不仅解决了原工艺导致工件端面跳动合格率低的问题,而且大幅提高了零件的磨削加工效率,并成功应用于批量生产中,产生了理想的经济效益,为该工件大批量生产工艺的确定打下了基础。

【关键词】薄圆盘;双面磨削;磨削参数

0 引言

某设备上一种关键零件,设计形状为薄壁圆盘状,圆盘直径约Φ100mm,厚度约1mm,设计尺寸和形位公差精度要求较高,其中端面跳动要求≤0.05mm,尤其难以保证。薄壁圆盘零件材料成分类似弹簧钢(含Mn),特点是硬度高,韧性大,弹性好,较难产生塑性变形。原材料毛坯尺寸直径约Φ105mm,壁厚约1.5mm,并且来料毛坯还需要进行淬火处理,造成毛坯本身变形严重,平面度较差。原工艺设计采用工件淬火热处理后在平面磨床上,利用平面磨削完成工件两平面的加工,由于工件很薄,在平面磨削加工后工件变形严重,导致零件端面跳动不能保证,合格率低,制约了大批量生产的要求。为此开展了薄壁圆盘零件的磨削技术研究,改进加工工艺,引进双面磨削加工设备,进行磨削工艺试验,解决工件变形严重的问题。

1 加工工艺分析

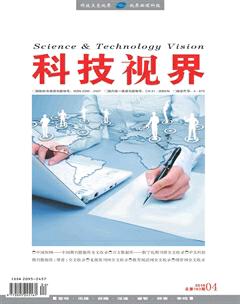

原薄壁圆盘加工采用常规的加工方式,即在平面磨床(矩台平面磨床)上,使用平面磨削工艺磨削加工零件。加工薄壁圆盘时先用电磁吸台同时吸附多个工件的一面,多道次磨削加工另一面,磨削完成后,翻个,吸附已经加工完成的平面,磨削加工另一毛坯面,通过此种工艺方法来加工到设计要求的尺寸。此种工艺方法的缺点在于:由于被加工零件很薄,磨削加工时采用电磁吸盘将工件吸紧来进行工件固定,以方便后续加工,这样吸附后工件毛坯已存在的较大的变形在电磁吸力的作用下被变形吸平,而该变形是弹性变形,电磁吸力释放后,工件将恢复原来形状。加工时以一面为基准磨削另一面后,能保证工件壁厚均匀度较好,但是磨削后毛坯已存在的变形将恢复这样在平面磨削中毛坯变形不能消除,导致工件端面跳动超差严重,加工合格率低。如图下图1中所示,热处理后工件在自由状态下变形严重,加工时零件被电子磁盘吸附,一部分变形被电磁力消除,但只是弹性变形,加工将工件上面磨除后,切断电磁力,工件原有变形将重新释放,造成工件端面跳动较大。

图1 零件平面磨削前后工件端跳变化示意图

如图2,双端面磨削设备加工区域主要由上下砂轮、送料盘等组成,磨削时,上下砂轮旋转,用砂轮端面对工件进行磨削加工,送料盘在加工时也是进行旋转运动,其作用是将工件连续不断的送入到砂轮加工区域,送料盘上孔用来存放工件,并将工件带入到加工区域,加工完成后,将工件带出加工区域。此种双端面磨削加工方式为连续不停机的加工方式,操作人员在调整完成后,只需连续不断的往机床上续料,同时进行加工成活的收集工作,人工操作辅助时间和机床运行时间同时进行,因而加工效率很高,非常适合大批量生产。

图2 双端面磨削示意图

工艺采用在双端面磨削设备上使用双端面磨削工艺过程如下,并有以下优点:工件放入送料盘圆孔中,送料盘做旋转运动,送料盘将工件带入高速旋转的上下砂轮中,由两砂轮端面对工件两面进行磨削,磨削过程中工件呈自然状态,只受上下两砂轮磨削力的影响,上下砂轮对工件高点进行磨削。

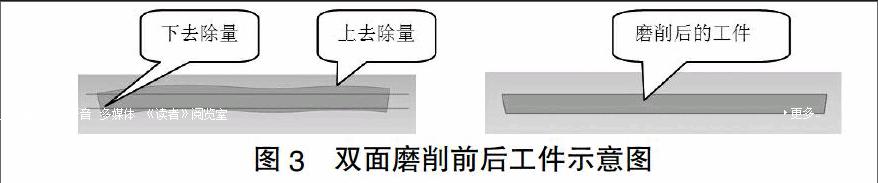

如图3,双端面磨削同时将工件上下两面的高点去除,并且由于双面磨削是在工件处于自然变形状态下,将毛坯上下不平量去除,因此不存在变形反弹的问题,因此能解决由毛坯的变形量对工件成型后的端跳精度影响。

图3 双面磨削前后工件示意图

2 磨削参数试验研究

在确定了双端面磨削工艺的基础上,进行双端面磨削参数试验研究。试验时使用同一对砂轮加工同一毛坯批次的工件,采用单因素法研究常用磨削参数下对应工件端面跳动值d的变化规律。在双面磨削中影响磨削精度的三要素为磨削深度ap,进给速度f,上下砂轮转速ns,需要综合考虑三个要素单独影响和交叉影响,才能选择出符合要求的参数值。经验参数选择如下f=0.01~0.05mm/r,ap=0.01~0.05,ns=350~850r/min,进行磨削试验。

通过系统的试验,并对试验数据进行了分析,总结出如下规律。试验数据表明:

a. 磨削深度ap对端面跳动值d的影响最大,并且是正相关关系,但并不是线形关系。当磨削深度ap小于0.025mm时,端面跳动值d随磨削深度ap增大缓慢增加,当磨削深度ap大于0.025mm时,端面跳动值d随磨削深度ap增大较快,为了提高加工精度,最终保证零件端面跳动要求并兼顾效率选择磨削深度ap=0.025mm;

b. 进给速度f对端面跳动值d的影响其次,随着进给速度f的增加,端面跳动值d成正比例增大,考虑满足加工精度时并兼顾磨削效率,故选取进给速度f=0.03mm;

c. 随着上下砂轮转速ns的增大,端面跳动值d成减小,两者是反比例关系,考虑砂轮线速度的要求、设备整体刚度、运行的稳定性、加工效率及工件的精度要求,取上下砂轮转速ns=700r/min。

3 磨削验证实验

为了进一步验证通过试验确定的双端面磨削工艺参数的合理性,进行了5000件工件小批量双面磨削试验验证,试验要求记录检测加工完成后各个工件端面跳动值。经过加工,并对每个工件的端面跳动值进行了测试,结果表面工件跳动值范围在0.01~0.045mm,均达到了设计要求,表明该工艺合理、可行。同时经过测算,工件该序的加工效率也较原平面磨削工艺提高了约2倍。

4 结论

a. 针对薄壁圆盘零件的形状及材料的特点,通过工艺技术分析,考虑原来平面磨削工艺加工该零件存在的效率低、端跳合格率低的问题,创新的采用双端面磨削技术,并选择了合适的双端面磨削设备,该工艺方法能有效去除了加工毛坯料时的工件变形量,成功解决了工件端面跳动超差严重和效率偏低的问题。b.在确定工艺并完成设备选型后,进行了磨削参数工艺试验,试验采用单因素法进行了双面磨削工艺试验,得出较优双面磨削工艺参数组合,并应用于批量生产中,提高了工件加工合格率和效率。

【参考文献】

[1]机械加工工艺手册[M].第2卷.加工技术篇,机械工业出版社.

[2]金属切削机床夹具设计手册[M].2版.机械工业出版社.

[责任编辑:杨玉洁]