阀块体的多面加工工艺分析

张伟

(天津中德应用技术大学,天津300350)

阀块体的多面加工工艺分析

张伟

(天津中德应用技术大学,天津300350)

主要阐述四轴加工中心加工阀块工装定位、装卡方法及加工过程中的方便高效,同时对加工难点的解决、加工刀具的选用、加工方法的选择,加以分析说明。类比三轴加工中心,四轴加工中心在加工阀块类零件时,加工效率和加工质量方面具有明显优势。

阀块;四轴加工;刀具选用;工艺分析

引言

阀体零件作为重要的液压元器件,广泛应用于各种机器及设备中,其中风电机组中的阀块零件尺寸较小,形状结构较复杂;加工内孔的尺寸精度和表面光洁度要求较高;内孔与孔端面有垂直度要求;尺寸精度,几何形状精度和位置精度以及表面质量等均影响阀块是否能够良好使用及其使用性能,因此加工工艺的安排十分关键和重要[1]。

1 加工前准备

1.1 阀块实例图纸分析

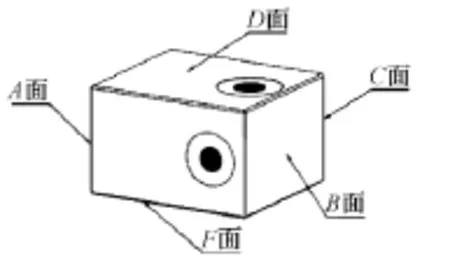

第一,阀块的五面加工A,B,C,D,E,F,五个面主要任务是加工锪孔、螺纹孔。

第二,φ40 mm孔壁与孔底面粗糙度要求高Ra≤0.4μm。

第三,1/4’BSPP孔加工深度较深。

从第一点看,加工前的定位、装夹是关键点,它影响加工部件阀块的尺寸精度及加工效率。从第二、第三点看,阀块加工局部尺寸具有一定难度。从而提出并确定下面的加工方案。

1.2 工件备料

材料选用铝合金材质毛坯尺寸为83 mm× 73mm×53mm。

1.3 根据图纸确定加工所需设备

发格系统旋转式四轴加工中心,精密平口钳,内径百分表,0~150 mm卡尺,0~100 mm深度千分尺,英制螺纹塞规。

1.4 阀块加工刀具的选用

根据机床的加工能力、加工工件的材质、加工顺序、切削用量等相关因素,选择安装调整方便,刚性好,耐用度和精度高的刀具[2]。

图1 产品图

2 加工工艺流程

四轴加工中心基于三轴加工中心增加了可以进行回转加工的轴,通过旋转轴的角度旋转来加工阀体各面,可实现一次装卡多面加工,从而能减少装卡次数,保证加工质量,提高生产效率。

四轴加工中心加工工艺路线:确定加工基准—安排粗加工工序—安排精加工工序,加工阀块C,D,E,F四个侧面,再加工阀体的有精度孔最后钻孔、攻螺纹—加工主要表面,即阀体有精度要求的A.B表面进行加工。

3 对上述4 点工艺路线分析

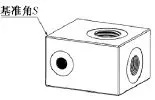

1)确定加工基准,选择阀块如下页图2所示“S”处为基准,由于零件上的很多尺寸都采用它作为基准进行标注,遵循了“基准统一”原则所以选用此位置,这是保障加工几何尺寸位置合格的基准[3]。

2)安排粗加工工序粗铣毛坯外形,至尺寸80.5mm×70.5mm×50.5mm计算毛坯余量,确定切削用量要求做到一次性尽可能多地去除多余毛坯,在此选用φ80mm盘铣刀进行加工,可以减少走刀次数。在加工时应保证各粗加工面之间位置精度。

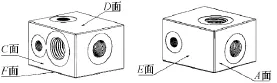

3)安排精加工工序。按照工件基准确定程序加工零点,在此以A面为定位装卡面,依次对C、D、E、F面进行加工。如下页图3所示。

图2 基准定位

图3 加工顺序

图4 装夹方式

4)加工主要表面,即阀体A面和B面进行加工,选取C面为贴紧工装面以A面和F面为定位面,如图1所示,装卡工件以压板压紧的方式紧固工件。

4 加工中的重点分析

1)在精加工工序中,选用四轴加工中心进行加工,可对工件进行一次装卡进行多个面的加工能保证工件加工表面的精度及位置度从而提高生产效率降低生产成本。传统三轴加工中心有效的加工面为零件的表面,所以在加工阀块时要通过重复装夹来改变不同的加工位置,在反复装卡中就会造成累计误差从而造成产品质量下降,在反复装卡时占用机床的运行时间从而造成效率下降,还容易造成已加工面的划伤,易出现人为因素造成的废品,保证不了加工效率,提高了生产成本。因此四轴加工中心加工阀块类零件在加工精度和加工效率方面具有明显的优势。

2)加工工装装卡孔时选用U型钻进行加工。由于所加工孔为深孔,若采用传统钻头加工深孔时排屑能力差切屑容易划伤加工表面。选用U型钻进行加工,能在钻削过程中由内冷孔喷出切削液对切削刃进行冷却,还能利用切削液喷出压力将切屑排除,从而避免了切屑划伤加工表面,通过选择S2000 F200的加工参数进行加工,提高了表面质量和加工精度。

3)加工φ40mm孔底端面光洁度要求高,若采用传统高速钢铣刀进行加工达不到其要求。采用铣铝专用立铣刀加工,其优势是螺旋角度大、排屑快、不易沾刀能实现较高的表面光洁度和高效率加工。通过选择S3000 F50的加工参数进行加工,解决了粗糙度要求高的难点。

5 结语

通过应用四轴加工中心对加工阀块的工艺分析,说明需要加工五面的阀块,而且各加工位置之间尺寸要求较高的工件时,四轴加工中心在加工的位置精度、尺寸精度方面都要高于传统三轴加工中心。并且四轴加工中心能集中地、自动地完成多种工序的加工,减少了工件装夹、测量和机床的调整时间及工件周转、搬运和存放时间,大大提高了加工效率,所以具有良好的经济效益。

合理选择加工刀具和加工参数,是解决具有一定难度的几何形状的重要措施,是改进加工工艺技术的重要环节。

[1]周增文.机械加工工艺基础[M].长沙:中南大学出版社,2003.

[2]方沂.数控机床编程与操作[M].北京:国防工业出版社,1999.

[3]北京第一通用机械厂.机械工人切削手册[M].北京:机械工业出版社,2002.

(编辑:王璐)

Process Analysis of M ultisurface M achining of Valve Block

Zhang W ei

(Tianjin Sino-Germ an University of App lied Sciences,Tianjin 300350)

This paper expounds the efficient and convenientmachining valve block tooling positioning,clampingmethod and machining process of four axismachining center,and analyzes the solution of proessing difficulties,tool selection,the choice of processingmethods. Compared with three axismachining center,four axismachining center has obvious advantages ofmachining efficiency and machining quality in the processing valve block parts.

valve block;four axismachining;tool selection;process analysis

TH126

A

2095-0748(2016)23-0053-02

10.16525/j.cnki.14-1362/n.2016.23.25

2016-11-26

张伟(1980—),男,天津人,本科,天津中德应用技术大学讲师,研究方向:机械设计及制造。