关于航天器产品研制试验的思考

朱凤梧,陈钦楠,杨 勇,郭振伟

(1.中国空间技术研究院 通信卫星事业部;2.航天东方红卫星有限公司;3.北京卫星环境工程研究所;4.中国空间技术研究院:北京 100094)

关于航天器产品研制试验的思考

朱凤梧1,陈钦楠2,杨 勇3,郭振伟4

(1.中国空间技术研究院 通信卫星事业部;2.航天东方红卫星有限公司;3.北京卫星环境工程研究所;4.中国空间技术研究院:北京 100094)

研制试验是航天器产品3大类试验之一,是提高产品固有可靠性的重要手段。随着对航天器产品在轨可靠、稳定运行要求的不断提升,研制试验的重要性进一步凸显。但是由于认识上的不足,使得研制试验在实际执行过程中存在一些偏差。文章结合航天器产品研制试验的现状和需求,对与研制试验相关的几个概念进行解读,对研制试验存在的问题进行分析,并利用典型案例说明研制试验在提高产品固有可靠性方面的独特作用,以期为正确认识航天器产品研制试验,并合理策划、有效开展研制试验提供借鉴。

航天器产品;研制试验;试验—分析—改进

0 引言

研制试验是以暴露产品设计缺陷、改进设计方案和验证设计正确性为重点,在产品方案设计和初样研制阶段由产品研制单位利用研制试验件开展的全部试验的统称。多年来,在国内航天器产品试验验证方面存在的主要问题是:对研制试验,特别是组件级产品的研制试验缺乏足够重视;对通过研制试验提高产品固有可靠性的重要性认识不足。大部分型号受元器件、经费、进度的限制,在初样阶段一般只投产鉴定件产品进行鉴定试验,混淆了研制试验和鉴定试验的性质,只将通过鉴定试验作为目标,忽视了通过研制试验提高产品固有可靠性的重要作用。

近年来,部分型号在产品正样和在轨飞行阶段暴露出一些本应在方案设计或初样研制阶段解决的产品设计问题,其根源就在于研制试验没有做到位。为了扭转这种被动局面,国内航天工业部门制定了一系列标准,使开展研制试验工作的依据更加明晰,为型号产品研制试验工作开创了新的起点。然而,在研制试验实施过程中,无论是管理部门、型号总体还是产品研制单位,都对研制试验存在一些认识上的误区,对于如何开展研制试验工作仍然有一些困惑,许多问题还具有一定代表性。

本文希望通过对相关试验概念的解读,对当前研制试验工作现状和存在的问题进行分析,为如何开展研制试验工作提出建设性意见;并结合典型案例分析研制试验在提升产品固有可靠性方面的独特作用,以期对正确认识航天器产品研制试验,合理策划、有效开展研制试验有所借鉴和促进。

1 航天器产品研制试验现状分析

通过统计、分析近年发生的在轨、在研型号质量问题,可以发现研制试验不充分是产品设计问题频发的主要原因。从宏观表现来看,初样阶段本应通过研制试验解决的设计问题被带到正样甚至是在轨阶段,这违背了正常的研制规律。按照产品缺陷分布规律,正常情况下在初样阶段主要发现设计缺陷问题,正样阶段主要暴露工艺、制造缺陷问题。对于批产产品,前期主要是工艺问题,元器件是次要问题;后期工艺是次要问题,元器件是主要问题。从微观上来看,表现为研制试验的深度和广度不够,导致产品固有可靠性没有达到应有水平。总的来看,当前航天器产品研制试验主要存在以下几方面问题。

1)缺乏对研制试验的正确认识

研制试验、鉴定试验和验收试验是航天器产品3大类试验。鉴定试验和验收试验广为人知,总体有要求,试验要求和方法有标准,具有明确性和强制性,长久以来已形成了相对固定的“鉴定试验+验收试验”试验模式。研制试验不是合同规定的强制性试验,总体文件中没有具体要求,相关标准也不多。因此,很多人将研制试验理解成与型号没有直接关系的研发工作,或者将研制试验误认为是对产品整个研制过程中包括鉴定试验、验收试验和其他试验的所有试验的统称。

对研制试验认识上的偏差必然导致试验工作的缺失或者存在很大的随意性。产品研制单位对新研产品进行鉴定试验管理,初样阶段没有研制试验件只有鉴定件;也有部分单位自发开展了属于研制试验的工作,但不系统、不规范、不成规模,拿鉴定件做研制试验,把研制试验当作鉴定试验,最终结果是交付的正样产品依然存在设计问题。

2)缺乏完善、可操作的研制试验标准和规范

长期以来关于研制试验要求、技术和方法的标准很少,试验对象相对模糊——需要做多少项试验、试验条件如何定、在哪一级产品上做都不明确。2005年颁布的GJB 1027A—2005《运载器、上面级和航天器试验要求》中仅在第5章提出了研制试验目的,对于试验基线给出了一般性建议,不具备可操作性。产品研制单位还没有将上级要求型号化,没有结合具体产品制定更具有操作性的研制试验规范从而真正做到将研制试验纳入产品研制流程。总的来看,开展研制试验的依据性标准和文件尚不完善。

3)缺乏改变现有试验模式的主动性

推行“研制试验+鉴定试验+验收试验”的试验模式并不是将以往试验模式推倒重来,而是对原有试验模式的优化和改进,将原本零散开展的研制试验规范起来,将缺失的试验补起来,将不该在鉴定件上开展的研制试验卸下来,通过全面、充分、有效的研制试验来提高产品的固有可靠性,避免将设计问题遗留到后期,让鉴定试验、验收试验发挥其本该有的规定作用。

但是原有的“鉴定试验+验收试验”试验模式已成为型号研制中的习惯性做法,对其进行改进牵涉面很广。无论是对型号总体还是单机产品研制单位而言,在鉴定试验之前开展规定的研制试验都需要对原有的研制流程、经费安排做出相应调整。在当前型号研制任务重、进度安排普遍紧凑的情况下,主动改变现有试验模式的动力不足,加之缺少强制性要求约束,必然导致研制试验工作存在诸多问题。

2 与研制试验有关的试验概念解析

对研制试验的正确理解是开展具体工作的前提。对于航天器产品的环境试验、可靠性试验的概念曾有一系列文章进行过详细解读[1-4],本文重点对容易与研制试验混淆的相关试验概念进行辨析。

2.1 可靠性标准和试验标准中的主要试验概念

航天器试验主要包括研制、鉴定、验收3大类试验,分布在航天器产品方案、初样、正样研制阶段,航天器试验标准基本上也是以这3大类试验为框架编制。研制试验最早由 NASA在 NASA-SP-8043中作为航天器结构试验准则提出[5]。NASA-SP-8044和NASA-SP-8045分别是关于结构鉴定试验和验收试验的标准[6-7]。NASA-SP-8043指出,航天器结构研制试验需要解决验证结构设计可行性、证明一个方案优于另一个方案、识别故障模式、生成基本设计数据等4个方面的问题。这些要求同样适用于航天器其他分系统或组件级、系统级产品。从最初的概念即可看出,研制试验应在初步设计(方案设计)之后,正样设计和制造之前完成。

在GJB 1027A中定义了5种试验类别,分别是研制试验、鉴定试验、验收试验、准鉴定试验,以及出厂前、发射前合格认证试验[8]。从这里也不难看出,研制试验并不是对航天器产品研制过程中所有试验的统称,而是一个有特定意义,与众所周知的鉴定试验、验收试验并列的试验类别。GJB 1027A对研制试验的定义是:在方案和初样阶段用工程试验模型完成的试验,目的是在研制阶段初期验证产品的设计方案是否满足设计要求,以便在开始鉴定试验之前采取必要的改进措施,不断地提高产品的固有可靠性;此外,通过环境试验来选择和筛选要使用的电子元器件和材料也是研制试验中的重要部分[8]。这些与NASA-SP-8043、MIL-STD-1540等标准中对研制试验的规定是一致的[9]。

航天器可靠性试验包括可靠性研制/增长试验、环境应力筛选、可靠性验证3个工作项目,按流程分布在方案、初样、正样研制阶段[10]。从定义出发,可靠性试验可分为可靠性工程试验和可靠性统计试验2大类。而航天器产品与批产武器产品的不同之处在于其不存在可靠性统计试验,其可靠性研制/增长试验、环境应力筛选属于可靠性工程试验范畴。

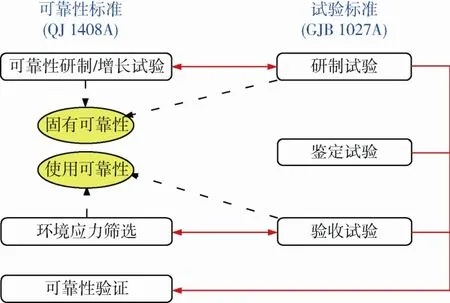

图1所示为分别以QJ 1408A和GJB 1027A为代表的可靠性标准和试验标准中定义的不同试验之间的对应关系。其中,研制试验对应可靠性研制/增长试验,验收试验对应环境应力筛选,鉴定试验没有对应项。这种对应关系是基于对产品可靠性的要求:初样阶段主要关心产品的固有可靠性,而正样和应用阶段则主要关心产品的使用可靠性。

在GJB 451A中对固有可靠性和使用可靠性有明确的定义。固有可靠性是由产品设计和制造赋予产品,并在理想的使用和保障条件下具有的可靠性[11]。也就是说,一旦产品的设计、制造完成了,产品的固有可靠性也就确定了。当由于设计水平、制造质量等原因造成产品的固有可靠性没有达到预期的水平时,需要用试验的手段去发现设计缺陷,并通过改进设计提高产品的固有可靠性。这正是初样阶段要完成的任务,也是可靠性研制/增长试验的目的,同样也是研制试验的目的之一。因此,从提高产品固有可靠性的角度来说,可靠性研制/增长试验与研制试验是相对应的。

图1 可靠性标准和试验标准中不同试验类别的对应关系Fig.1 The relationships among different tests in the reliability standards and test standards

使用可靠性是产品在实际使用中所表现出的可靠性,受到设计、制造、使用、维修和环境等因素的影响。因此,使用可靠性主要是针对正样阶段的产品而言的。初样阶段解决了固有可靠性问题,但到了正样制造阶段,不良制造工艺,元器件、材料缺陷等均可能导致产品固有可靠性的降低,需要通过环境应力筛选(验收试验)的手段剔除这些质量缺陷,排除产品早期失效,使产品进入随机失效期。这正是验收试验的目的,故从提高产品使用可靠性的方面来说,验收试验与环境应力筛选试验是相对应的。

鉴定试验与可靠性试验没有直接对应项。鉴定试验本身一般不能提高产品的固有可靠性,除非通过鉴定试验发现了产品的设计问题进行相应的设计改进。从可靠性的角度看,鉴定试验只是反映了产品固有可靠性的最终结果,但不能代表正样产品的使用可靠性水平。这是由鉴定试验的目的和鉴定件产品的特征所决定的,决不意味着鉴定试验与可靠性无关。鉴定试验与可靠性研制/增长试验和验收试验有内在联系,航天器产品的可靠性验证需要鉴定试验数据的支持,鉴定试验的目的之一就是最终证明产品的设计裕度、余量满足设计要求,这是其他试验所不能替代的,也属于可靠性验证的一个重要方面。

航天器产品的可靠性研制/增长试验的目的是在初样阶段解决设计缺陷问题,环境应力筛选的目的是在正样阶段解决制造质量缺陷问题,但这并不意味着经过这些试验之后航天器产品的可靠性就得到了充分验证。航天器产品的可靠性验证不仅需要试验数据(包括研制试验、鉴定试验、验收试验),还需要其他相关信息的支持。因此,在可靠性标准中规定了航天器产品的可靠性验证主要是利用可靠性预测、FMECA、试验数据包、产品故障报告等,通过分析的方式来完成,这与批产武器装备用统计的、定量的指标来确定产品可靠度不同。

2.2 研制试验与可靠性研制/增长试验

研制试验与可靠性研制/增长试验分别是试验标准和可靠性标准规定的试验。GJB 1027A是航天器型号试验方面的顶层标准,编制过程中借鉴了美军标MIL-STD-1540、MIL-HDBK-340A和欧洲标准ECSS-E-10-03A,并综合了国内航天型号实践经验[9]。GJB 1027A首次在国内标准中对研制试验做出较完整的规定,并明确说明研制试验没有试验基线。因为对于每一个新型号,其研制试验的要求是不同的,标准只是给出进行研制试验的指导原则,对于具体型号须根据其任务要求确定应该进行的研制试验项目。

美军标MIL-STD-1543是关于可靠性试验要求的标准,它提出了可靠性管理(100系列)、可靠性设计与分析(200系列)、可靠性试验与验证(300系列)等 3大系列工作项目。对应的欧洲标准是ECSS-Q-30标准体系。国内在借鉴美国标准的基础上编制的相应标准是QJ 1408A《航天产品可靠性保证要求》。可靠性研制/增长试验作为可靠性工作项目应用于航天产品,它既不是可靠性增长试验,也不是由可靠性研制试验与可靠性增长试验 2部分组成的试验,而是航天产品专有的试验名称,它要求在产品研制阶段早期,通过试验—分析—改进(Test, Analysis And Fix,TAAF)过程,系统地检测和消除设计和工艺上的薄弱环节,为满足产品长寿命、高可靠要求提供适当且足够的设计余量。

通过图2的比较可以看出,试验标准中的“研制试验”与可靠性标准中的“可靠性研制/增长试验”在试验目的、试验时机、试验环境、试验对象和试验方法等5个方面完全相同,只是在可靠性标准和试验标准中有不同的称谓。可靠性研制/增长试验与可靠性研制试验只在试验环境应力方面稍有差别,而与可靠性增长试验在上述5个方面则完全不同。

图2 可靠性研制/增长试验与研制试验、可靠性研制试验、可靠性增长试验的对比Fig.2 Comparison among the reliability developmental/growth test, the developmental test, the reliability developmental test and the reliability growth test

2.3 研制试验与鉴定试验

鉴定试验也是一个容易与研制试验混淆的概念,这与国内航天器产品研制领域长期以来强调的初样鉴定试验模式有关。对组件级产品而言,除电子产品有一个电性件外,一般产品只有鉴定件,利用鉴定件开展的一系列试验实际上是自觉不自觉地在做研制试验的事,导致鉴定件与研制试验件合二为一,鉴定试验与研制试验合二为一。究其根本,对研制试验与鉴定试验的区别认识不清是主要原因,为节约经费而不投产研制试验件则是另一个原因。下面将通过7个方面的比较,分析研制试验和鉴定试验之间的差别。

1)试验性质:研制试验是带有研究性质的试验,试验过程中允许出现问题,也希望能发现产品的设计问题,进而改进设计。由于研制试验的多样性和复杂性,一般不在合同中对其做出规定。鉴定试验是合同中规定的正式试验,带有考核性质,期望受试产品能一次通过而不出现问题。因此,可以把鉴定试验看作对研制试验是否充分、有效的认定试验。

2)试验目的:研制试验的目的是尽可能地发现产品的设计缺陷,以通过改进提高产品固有可靠性;而鉴定试验的目的仅仅是证明产品是否具有规定的鉴定资格,是取得鉴定“证书”的一种方式,正常情况下,鉴定试验中不应该再出现产品设计问题。

3)试验目标:两类试验的最终目标是不一样的。研制试验瞄准的是鉴定件,即研制试验件的最终技术状态就是鉴定件状态;而鉴定件瞄准的是正样件,即鉴定试验通过后就可以按鉴定件状态完成正样产品的设计和投产。从这个意义上说,保持正样产品与鉴定件产品的状态一致至关重要。

4)试验基线:所谓试验基线也就是试验的最低要求。在GJB 1027A中,鉴定试验和验收试验是合同规定的正式试验,要求的试验一般不应免除,所规定的试验项目也不多,对于所有航天器型号基本适用,属于通用要求。研制试验难以规定试验基线,原因在于研制试验项目广泛,往往因型号特点、技术继承性、研制经验等而异。因此,在国内外航天器试验标准中都很难找到研制试验的试验基线,这也说明了它为什么不会出现在合同中的原因。

5)试验时机:两者都在正样研制阶段之前进行。研制试验最早可能出现在方案设计阶段,但更多的应该是在初样阶段,而且是初样阶段的前期;鉴定试验则是排在初样阶段的后期。两者的前后次序不能颠倒。以往型号研制过程中曾在初样研制一开始就用投产鉴定件做试验,而此鉴定件实际上扮演的是研制试验件的角色,这与型号长期以来形成的研制模式有关。

6)试验件:两类试验所用的试验件显然不一样。研制试验件根据试验目的确定产品技术状态,被考核的部分一定是真实件,其余部分有可能是模拟件、工艺件,一项试验完成后有可能将试验件进行改装后去做其他试验项。鉴定试验件则不同,它的状态完全可能是将来的正样件状态,利用它进行功能/性能鉴定、环境鉴定。关于研制试验件的电子元器件如何选用还没有明确规定,建议参照鉴定产品元器件的选用要求。

7)试验过程:研制试验是一个反复迭代(TAAF)的过程,只有经过反复迭代才能逐步发现和解决产品设计问题,从而不断提高产品的固有可靠性。鉴定试验原则上不允许出现TAAF过程,否则恰好说明研制试验没做到位,将设计问题带到了鉴定阶段,甚至是正样阶段,这正是当前应杜绝的现象。

2.4 研制试验与验收试验

从保证产品可靠性的角度来看,参照研制试验与鉴定试验的7个方面的比较,研制试验与验收试验在提高产品可靠性方面的目标是相同的,通过研制试验的TAAF过程,可以解决产品设计问题,提高产品的固有可靠性;通过环境应力筛选(验收试验)可以排除产品的早期失效,提高产品的使用可靠性。目前,航天器产品验收试验已经形成了固定工作模式,从试验条件制定、实施、评估到数据包管理等均有一系列标准、规范和型号专用技术文件进行约束,已经成为产品研制流程和型号研制流程的规定工作。相比较而言,目前的研制试验状态不足以满足航天器产品对提升固有可靠性的需求,是整个试验工作的薄弱环节,无法保证正样产品不出现设计问题。

3 如何开展航天器产品研制试验

3.1 研制试验策划

研制试验策划需要通过开展产品任务剖面分析、环境剖面分析、继承性分析,综合考虑技术成熟程度、试验设备能力、研制进度等因素,制定试验矩阵,确定试验对象、试验项目、试验条件、试验方法等。其中,选择试验项目和确定研制试验件是策划工作的重点。

3.1.1 试验模型选择

选择试验模型也就是选择用于研制试验的对象,这里所说的模型是指物理模型,即试验件。研制试验件是专门用于获得航天器产品设计和试验数据的试验模型,主要有工程模型、热模型、结构模型。这与GJB 1027A对研制试验件的定义一致,目的同样是获取大量的试验数据,用于设计、工艺方案选择,产品失效模式识别,开展初步和详细技术设计。

研制试验件是用于方案和初样阶段的试验件,这与国外航天器试验标准在概念上也是一致的。欧洲标准ECSS-E-10-02中规定了各种试验模型,用于研制试验的主要是研制模型(DM)、电气模型(IM)、工程模型(EM),它们均根据试验目的确定其技术状态。试验件的种类可包括组件级、分系统级、系统级。以电子产品为例,电子产品的 IM(与电性件有所区别)主要用于功能/接口试验、失效模式辩识、软件程序检验等,使用的元器件等级要求不高;电子产品的EM在功能、装配、构型上代表飞行产品,但无冗余设计,主要用于部分功能鉴定,但它不是真正意义上的鉴定试验。其他类型产品与电子产品类似,EM以前的模型主要用于研制试验,目前试验工作中缺少的正是这一类试验模型。

欧洲标准中在初样阶段还有一个重要模型:工程鉴定件(EQM),它的状态几乎可以代表正样飞行件,利用它进行全面的功能鉴定、EMC验证、环境适应性试验。对于电子产品而言,EQM在技术状态上可以完全代表飞行产品,只是元器件的质量等级可有不同,这与国内对鉴定件产品的元器件选用要求类似。通过对比可以发现,EQM与国内的鉴定件是对应的,这也是国内外航天器在试验模型方面的重大区别。

NASA标准[5]中规定鉴定试验是在最终设计和制造的CDR之后完成,美军标和GJB 1027A也指出鉴定产品需要从飞行产品中随机抽取,可见鉴定模型严格来说应是正样阶段的产品,鉴定试验也应该是正样阶段的试验。这与国内当前的研制模式有所不同,要想保持鉴定件产品与飞行产品的状态一致,必须进行严格的技术状态控制。

3.1.2 试验项目选择

研制试验主要包括功能/性能试验、设计验证试验、环境适应性试验、拉偏试验、电磁兼容性试验、寿命试验、可靠性专项试验等,选择试验项目时,首先要对这几大项试验进行选取,再在每个大项里面挑选必要的试验项目。

试验项目的选择需要综合评估产品的技术成熟度、研制经验、试验设备能力等,特别是要考虑试验的有效性,即该试验项目应能最有效地暴露产品的设计缺陷,应尽量避免试验效果不明显,甚至对产品设计验证不起作用的无效试验。试验项目确定后,应对试验有效性进行控制。影响试验有效性的因素主要是试验条件和试验方法;应避免“过”试验和“欠”试验,选择合理的试验边界条件、试验状态、激励方式、控制策略等。

下面重点对部分试验项目进行说明。

1)功能/性能试验

任何一类产品都有表征该产品能力的功能/性能指标,包括机、电、热、磁、光、化学等方面,为了验证这些指标是否满足设计要求,功能/性能试验也是最基本的设计验证试验。几乎在所有产品的研制过程中,功能/性能试验都是要求的试验项目。在试验室环境或外场环境下的功能/性能试验只对产品施加工作应力,验证产品在常温、常压下是否能完成任务规定的功能,以及性能指标是否符合设计要求。如可能,在进行功能/性能试验的同时,还应验证产品的内部接口、外部接口是否相互匹配、相互兼容。

2)设计验证试验

有设计余量要求的产品应在比实际使用环境更严酷的环境条件下进行设计验证试验,不仅要验证产品是否能正常工作,还要验证产品是否拥有规定的设计余量,以保证产品在工作寿命期内能可靠地工作。最具代表性的设计验证是结构类产品的力学环境设计验证和热控类产品的热设计验证,一般分别选择静力试验和热平衡试验来证明设计的合理性、完整性和可靠性。其他类型的产品同样应选择能证明设计能力和设计余量的试验,如电磁兼容性试验、压力试验、微放电试验等。

3)环境适应性试验

航天器产品都要求能在任务剖面中所遇到的环境下正常工作,特别是组件级产品,应根据产品整个工作寿命期内的环境剖面分析环境对产品的影响,选择能够验证产品环境适应性或环境防护能力的试验项目,有目的地验证产品的环境适应性和环境防护设计是否满足要求并具有规定的设计余量。

航天器产品经受的环境一般要比地面产品特殊、严酷、复杂,针对产品经受的环境可选择的试验项目一般比较多,但所有的型号应重点考虑发射阶段的力学环境,在轨运行阶段的热真空环境和空间辐射环境,若航天器产品还经受其他的空间环境,如磁环境、原子氧环境、微重力环境、空间碎片环境、再入大气层热环境等,则应针对相应的特殊环境来选择试验项目。试验项目的选择往往还需考虑现有试验设备的可用性、局限性以及将来用于正样产品的可行性。

4)拉偏试验

所有类型的航天器产品在初样研制阶段一般均应进行拉偏试验。拉偏试验应使用研制试验件完成,且拉偏的力度应根据产品设计的需求和试验设备能力来确定。拉偏试验的目的是通过对产品施加超出正常范围的试验参数(产品工作参数、环境参数)应力,暴露产品设计中的薄弱环节,并通过改进和优化设计使产品更加健壮。拉偏试验的目标是针对产品的设计问题,但要尽量避免产品“过”设计。试验参数应根据试验目的和产品具体特点来选择,一旦选定了试验参数,应明确试验参数的基准值:其中工作参数基准值一般是产品工作参数的额定值,如电子产品的额定工作电压、额定功率、额定频率、额定负载参数等;环境参数基准值是某一规定的环境量值,如环境试验的验收级、鉴定级等。

拉偏试验包括工作应力拉偏和环境应力拉偏,可根据需要分开单独拉偏,也可组合一起拉偏。必要时,可进行产品极限能力的试验,直到产品被破坏为止。拉偏试验一般使用步进施加试验应力的方法,试验参数的拉偏值应由基准值从低到高逐步偏离规定的步进值。

以上所述的试验项目一般都是针对组件级产品,但有些产品可能需要在上一级产品上进行试验,如环境试验可能由于试验边界条件的模拟困难和试验设备条件的限制,允许在分系统级或系统级上进行。分系统级的试验项目相对较少,典型的试验项目是结构分系统静力试验、热控分系统热平衡试验,因为这2个分系统是要担负整个系统级产品的保障能力。当然也有分系统需要在分系统状态下验证其能力,如回收分系统的回收试验、生保分系统的环境保障能力试验等。

初样阶段系统级试验项目比较多的是电性星(船、器)试验,首发平台与大系统之间的匹配性试验,包括发射场合练、星/地对接等。在早期的航天器研制中,也出现过验证力学性能、射频干扰、热控能力、运输性能等各种类型的系统级试验;随着技术的推进和发展,系统级试验项目在减少,但不等于说系统级试验不重要了,关键在于试验的必要性。近年来一些首发型号在初样阶段投产了多种类型的试验验证星,用来开展力学、热、大天线方面的试验验证工作,对于获取产品鉴定前的试验数据有重要意义。

3.2 研制试验实施

3.2.1 设计、制造研制试验件

试验策划工作完成后开始设计、制造研制试验件,设计之前先进行分析,通过仿真、计算为设计提供有用的数据,然后进行设计工作,优化、选择设计方案。试验件的设计分析应与研制试验验证相结合,重视试验件的功能/性能、设计裕度、动态响应特性和环境适应性等方面的设计与验证。研制试验件对材料、元器件的选择目前还没有相关的标准规范,电子产品可参照鉴定产品的相关要求,其他产品也只能参照电子产品。这项工作的输出是一系列文件和试验件硬件产品,文件包括分析报告、设计报告、图样、加工工艺文件等,硬件产品包括真实件、工艺件、模拟件。

3.2.2 试验顺序

航天器试验标准中不将试验顺序作为强制性规范,只是给出一个建议性的推荐顺序,试验项目之间允许调整顺序,特别是环境试验顺序。但是,总是将产品的功能/性能试验作为首要进行的项目,因为对于任何类型的产品,首先要关注它的功能/性能是否满足设计要求,先解决了这个问题,才能考虑其他的试验安排。组件级、分系统级、系统级产品都首先完成在常温、常压条件下进行的功能/性能试验,关注产品的性能指标是否满足设计要求,试验结果将作为环境试验后性能变化的比较基准。

组件级产品完成了功能/性能试验后,还要考虑设计验证方面的试验,如机、电、热一体化设计的产品的力学、热、EMC、磁、PIM/MP、压力、密封等方面的特性是否满足设计要求,需要进行设计验证,其中有些项目可能与环境试验相关联,如抗力学问题。在试验标准中一般将力学试验安排在前面,主要是考虑到产品发射过程中实际经历的环境剖面。现在更多强调以尽快发现问题为原则来安排试验顺序,将更容易暴露产品缺陷的试验安排在前面进行。

拉偏试验是研制试验中的重要项目,主要针对的是组件级产品:当产品完成了环境鉴定后允许进一步进行拉偏试验,目的在于完善和优化产品的设计。对需要在综合环境下考核的产品,应按照设计的综合环境试验剖面进行试验,可以与环境适应性试验一并考虑进行。如果有寿命试验,可以单独策划来考虑,从试验顺序上可以排在后面,也可以与其他试验平行进行,这取决于试验件的安排。

3.2.3 试验实施

试验实施包括2项工作内容:试验文件的制定与修改;试验迭代过程管理。

试验开始前首先制定试验输入文件,包括试验大纲、实施方案、技术流程等。试验大纲应明确试验目的、试验条件、试验状态、试验要求等。

试验的另一项工作是试验迭代过程的管理。试验前关注与试验有关的试验程序、试验设备、试验工装是否准备就绪;试验过程中的重要节点要实行监视和跟踪管理,如试验控制点位置、加载控制、试件响应、工况转换、数据采集;当试验实施过程中发现试验目的难以达到时,应分析确认大纲中所确定的试验条件、试验状态是否有问题,如是则应对文件相关项目进行修改,再继续进行试验。

当试验出现故障时,要进行故障处理。故障一般分为试验设备故障和试件故障,不管是哪种故障,首先要进行故障识别和定位,然后排除故障。如果是试验设备故障,应排除故障后继续试验。如果是试件故障,又分2种情况,一种有可能是试件的设计缺陷以产品故障模式被暴露出来,这正是研制试验所要达到的目的,这种情况下需要采取纠正措施,改进试件后再重新试验,以验证纠正措施的有效性;而如果是加载错误导致试件过试验而被损坏,则应排除试件故障后继续试验。整个试验过程需要采集全部的试验数据,包括原始的人工记录,计算机采集、处理的数据,反映试验状态和故障模式的影像资料等。

总的来说,产品研制单位应严格按照试验文件开展研制试验,对试验准备、试验件状态、试验条件、试验程序、试验工况、试验数据采集等全过程进行质量控制,且过程记录完整。如在试验中需要更改试验件状态、试验项目与工况、试验条件等,均应及时更改试验文件,确保文件现行有效。

3.3 研制试验评估

对产品的研制试验进行全面评估是整个研制试验工作的关键一环。以往和当前的研制模式中很少开展研制试验评估,只对鉴定试验有类似的评审。而进行研制试验评估是加强研制试验管理的一个抓手,在产品和型号研制流程中应该增加这项工作。

研制试验评估的重点是:研制试验件是否经过了 TAAF过程证明产品设计和工艺方案合理、正确,产品固有可靠性得到提高;研制试验程序、设备、软件和测试仪器是否可用于鉴定试验和验收试验;对试验过程中发现的问题、设计薄弱环节是否采取了有效的改进措施,并通过试验进行了验证;试验件最终技术状态是否得到充分验证并可以确定鉴定件技术状态。通过研制试验评估之后,即标志着整个研制试验工作的结束。

3.4 研制试验案例

任何一件航天器产品的研制试验必然是上述众多试验的集合。在这里通过某敏感器防尘机构月尘–振动综合环境试验案例进一步说明研制试验在发现产品设计问题、提升产品固有可靠性方面的独特作用。

某敏感器配备了防尘机构用于在探测器落月、月面巡视和月面起飞过程中保护敏感器不被月尘污染。为了帮助产品研制单位验证防尘机构对月尘的防护性能,中国空间技术研究院试验技术保证中心通过开展任务需求和环境剖面分析,设计并投产了专用的月尘–振动综合试验系统用于开展研制试验。根据试验目的,利用敏感器模拟件和防尘机构鉴定件组成了用于试验的研制试验件。试验过程中,在对试验件施加振动环境的同时利用高速气流激扬模拟月尘,并通过试验箱内部循环气流带动月尘运动实现箱内月尘长时间均匀分布,很好地模拟了敏感器在月面工作时的月尘环境。针对试验件总共开展了3次月尘–振动综合环境试验,前2次试验结束后产品,设计单位针对暴露出的问题采取了设计改进措施,最后确定了防尘机构的设计状态,并通过了试验验证。

该试验是一个很典型的研制试验项目,通过模拟接近产品实际工作环境的月尘–振动综合环境,在试验—分析—改进过程中识别、消除了防尘机构初始产品上的设计薄弱环节,实现了产品固有可靠性的提升。

4 结束语

推动航天器产品试验模式从传统的“鉴定试验+验收试验”向“研制试验+鉴定试验+验收试验”转变,是不断提升航天器产品可靠性的内在需求,也是航天技术发展的必然趋势。为了促进航天器产品研制试验工作走向深入,离不开型号总体、产品研制单位和专业试验技术机构的共同努力。通过将研制试验纳入型号和产品研制流程并实施工程化管理,在实践过程中不断总结经验,终将彻底扭转研制试验工作的被动局面,助力航天器研制发展。

(References)

[1]金恂叔.航天器的环境试验及其发展趋势[J].航天器环境工程, 2002, 19(2): 1-10 JIN X S.The environmental testing of spacecrafts and it’s developing trends[J].Spacecraft Environment Engineering, 2002, 19(2): 1-10

[2]金恂叔.国外航天器试验标准发展现状及其应用[J].航天器环境工程, 2003, 20(4): 49-54 JIN X S.The development status and application of test standards for spacecrafts in foreign country[J].Spacecraft Environment Engineering, 2003, 20(4): 49-54

[3]金恂叔.航天器环境试验和航天产品的质量与可靠性保证[J].中国空间科学技术, 2004, 24(6): 25-31 JIN X S.The development status and application of spacecraft verification and test standards[J].Chinese Space Science and Technology, 2004, 24(6): 25-31

[4]祝耀昌.可靠性试验及其发展综述[J].航天器环境工程, 2007, 24(5): 261-269 ZHU Y C.Reliability test and their developments[J].Spacecraft Environment Engineering, 2007, 24(5): 261-269

[5]Design-development testing: NASA-SP-8043[S], 1970

[6]Qualification testing: NASA-SP-8044[S], 1970

[7]Acceptance testing: NASA-SP-8045[S], 1970

[8]运载器、上面级和航天器试验要求: GJB 1027A—2005[S]

[9]张小达.GJB 1027A—2005《运载器、上面级和航天器试验要求》修订过程介绍[J].航天器环境工程, 2006, 23(4): 245-248 ZHANG X D.The revision of GJB 1027A-2005 “Test Requirements for Launch, Upper-Stage, and Space Vehicles”[J].Spacecraft Environment Engineering, 2006, 23(4): 245-248

[10]航天产品可靠性保证要求: QJ 1408A—1998[S]

[11]可靠性维修性保障性术语: GJB 451A—2005[S]

(编辑:张艳艳)

A discussion on the development test for spacecraft products

ZHU Fengwu1, CHEN Qinnan2, YANG Yong3, GUO Zhenwei4

(1.Institute of Telecommunication Satellite, China Academy of Space Technology; 2.DFH Satellite Co.Ltd; 3.Beijing Institute of Spacecraft Environment Engineering; 4.China Academy of Space Technology: Beijing 100094, China)

As one of the three main tests for spacecraft products, the developmental test is to improve the inherent reliability of the spacecraft products.The more and more stringent requirements for the reliability and the stability of the spacecraft products on orbit make the developmental test more and more important.However, due to the lack of good understanding, the practical test does not perform as expected.With consideration of the current situation and the demand of the developmental test for the spacecraft products, some test concepts of the developmental test are clarified in this paper, including how to carry out the developmental test, and the unique role of the developmental test played in the improvement of the inherent reliability of the spacecraft products based on some typical cases.The paper gives some guidance in how to carrying out the developmental test properly and effectively.

spacecraft products; development test; test, analysis and fix (TAAF)

V476

:A

:1673-1379(2016)05-0470-09

10.3969/j.issn.1673-1379.2016.05.003

朱凤梧(1943—),男,研究员,长期从事航天器总体设计、环境工程设计与试验验证工作,参与编制了包括GJB 1027A在内的一系列航天器试验类顶层标准。陈钦楠(1938—),男,研究员,中国空间技术研究院遥感卫星领域首席专家,航天东方红卫星有限公司项目首席专家,长期从事航天器总体设计工作。杨 勇(1975—),男,博士学位,高级工程师,主要从事航天器环境工程设计与试验验证工作;E-mail: luojiayang@outlook.com。郭振伟(1971—),男,高级工程师,长期从事航天器产品可靠性、安全性设计及质量管理工作。

2016-06-08;

:2016-08-31