Cu/NiW/Sn微凸点界面演变规律研究

吴杰飞,李超,李明*(上海交通大学材料科学与工程学院,上海 200240)

Cu/NiW/Sn微凸点界面演变规律研究

吴杰飞,李超,李明*

(上海交通大学材料科学与工程学院,上海 200240)

摘要:利用连续电镀工艺在C194铜片上制备了W含量为33.21%的晶态NiW(c−NiW)合金阻挡层,随后镀纯锡。采用扫描电镜(SEM)、背散射电子成像(BSE)、能谱(EDS)等手段研究了c−NiW合金阻挡层在回流及高温老化试验(HTST)中的界面演变。观察到c−NiW合金阻挡层的界面出现了由Ni、W和Sn组成的新相“亮层”。通过跟踪原子扩散路径以及相图推算,认为“亮层”是以Ni4W为基体、Sn固溶扩散的三元合金相。Ni4W原本就存在于c−NiW合金阻挡层中,由于回流以及高温老化过程中Ni不断消耗以及Sn的逐渐扩散,“亮层”开始逐渐形成并显现。推测了Cu/NiW/Sn微凸点界面演变的过程。

关键词:微凸点;镀锡;镍钨合金;阻挡层;回流;高温老化试验;界面演变

First-author's address: School of Material Science and Engineering, Shanghai Jiaotong University, Shanghai 200240, China

由于具有良好的封装性能以及极高的封装密度,“微凸点键合技术”(Copper Pillar Bumping)一经问世便吸引了业界大量的目光,封装潜力不容低估[1-2]。目前,铜微凸点主要是通过回流焊的方式实现与芯片间的键合。因此,回流焊后的界面可靠性对于整体封装质量有着举足轻重的影响。而对于回流焊后的界面可靠性,其影响主要来自于界面上所生成的金属间化合物,简称IMC(Intermetallic Compound)。IMC的形成与所使用的焊料有关,由于通常所使用的焊料有Sn、Ag–Sn、Ag–Sn–Cu等,因此在界面中往往会存在Cu3Sn、Cu6Sn5、Ag3Sn等IMC。其中,Cu3Sn由于自身结构疏松且不稳定,往往是导致界面失效的罪魁祸首[3-4]。为了延缓Cu3Sn金属间化合物的生成,同时在回流后得到具有良好结合力的凸点结构,不少学者把注意力集中到了Ni上。通过添加一层Ni阻挡层来延缓Sn向Cu的扩散。然而在实际研究中发现,Ni的阻挡效果虽然不错,但其消耗过快会导致阻挡层提前失效,因此纯Ni阻挡层在可靠性方面所带来的改善并不高。此后,学者们逐渐开始把目光转向Ni基合金阻挡层[5]。

关于Ni基合金阻挡层的研究主要集中在3个方向上[6-7]:一是通过在Ni中加入W、V之类的高温难熔金属元素来提升Ni阻挡层的效果;二是在焊料中添加少量金属元素Zn、Bi和Cr,通过在回流后得到更加稳定的结构来延缓原子的过快扩散;三是采用新的堆垛方式制备铜微凸点结构,如Ni/Cu/Sn,通过热处理得到稳定相(Cu, Ni)6Sn5来尽可能抑制由金属原子扩散差异所导致的孔洞的生成。Ni–W合金阻挡层近年来引起了众多研究者的关注。由于W在Ni中的扩散速率极低,因此W的加入可以使得该Ni基合金相较于其他Ni基合金更加稳定,即使在高温下,其结构依然保持了相当好的稳定性[8]。另外,像W之类的难熔金属在与焊料接触的过程中,其本身就具有十分优异的阻挡效果[9]。因此,在Ni中加入W可以显著地抑制Cu在其中的扩散[10]。

在本研究中,采用连续电镀方法依次在铜片上制备晶态NiW(记为c-NiW)扩散阻挡层以及焊料Sn层,通过对比在经过高温老化实验(HTS)和多次回流后Cu与Sn之间金属间化合物的种类和生长情况来研究c-NiW阻挡层的效果。同时,借助扫描电镜(SEM)和背散射电子成像(BSE)观察金属间化合物生长分布的“三明治结构”区域以及通过能谱(EDS)获取界面处周围成分变化的情况,分析并总结W富集层的元素组成、组织结构以及形成机理。

1 实验

实验样品的制备流程主要包括铜片的清洁与活化、阻挡层电镀、Sn焊料电镀、回流过程模拟、高温老化过程模拟等5个步骤。

首先,裁取规格为20 mm × 70 mm的长条C194铜片,用绝缘胶带覆盖多余的非电镀区域,电镀面积为20 mm × 50 mm;此后依次用300、1 000和2 000目的金刚砂纸打磨,目的是让铜片表面尽量保持平整,减少毛刺。然后浸入150 °C除油液中,以2 A/dm2阴极极化2 min,去除有机污渍,再用去离子水清洗各种残留物,最后在10%(体积分数)H2SO4溶液中浸泡10 s实现表面活化,随后立即用去离子水清洗表面污垢,并及时在清洗活化过的铜片上电镀c-NiW。实验中所采用的是如今应用最为广泛的柠檬酸盐体系镀液[11],镀液配方及工艺条件为:Na2WO4·2H2O 30 g/L,NiCl2·6H2O 60 g/L,Na3C6H5O7·2H2O 80 g/L,HEDP(质量分数50%)50 g/L,SLS(十二烷基磺酸钠)0.1 g/L,pH 6.0 ~ 6.5,温度60 ~ 65 °C,电流密度5 A/dm2,电镀时间3 min。

在沉积有c-NiW的铜片上继续电镀纯Sn,为尽量减少阻挡层氧化所带来的影响,仅对扩散阻挡层用去离子水进行表面清洗而并未增加其他步骤。电镀Sn采用新阳半导体公司的酸性半光亮体系镀液。

将电镀好的实验样品浸入250 °C的甘油中,让焊料完全液化,并保持液化状态1 min来模拟微凸点铜在回流焊后实现凸点键合的过程,随后对经过模拟回流过程的样品进行高温老化实验。高温老化温度为150 °C,恒温存储热处理时间分别为0、24、72和132 h。采用FEI的SIRION 200扫描电镜和INCA的X-Act EDS分析仪来观察、表征不同阶段样品的界面情况。

2 结果与讨论

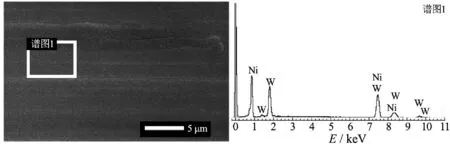

图1为c-NiW电镀层的EDS元素分析结果。可知本研究的NiW镀层中Ni与W的质量分数分别为66.79% 和33.21%。

图1 晶态NiW合金镀层的EDS元素分析Figure 1 Elemental analysis of electroplated crystalline NiW alloy coating by EDS

图2为经过不同高温老化时长处理后的c-NiW阻挡层界面BSE兼EDS谱图。在高温老化过程中,c-NiW阻挡层中出现的“亮层”在过去的研究中也有观察到,被认为是W的富集层[12]。

图2 NiW扩散阻挡层经不同时间高温老化试验后界面的BSE及EDS分析Figure 2 BSE and EDS analysis of the interface of NiW barrier layer after high-temperature storage test for different time

图2a为经回流后c-NiW阻挡层界面的组织变化,从Sn相到Cu相的变化逐一有:

(1) Sn相和c-NiW界面处有IMC生成,IMC形貌连续,起伏不大,没有明显凹凸。经EDS元素分析可知,该IMC的元素组成为Ni和Sn,根据Ni/Sn相图[13]判断应为Ni3Sn4,Cu原子没有扩散进入Sn一侧。

(2) c-NiW阻挡层中有衬度明亮相出现,该相为“亮层”,局部不连续,可能为初生相,与Ni3Sn4相相似,EDS分析得知c-NiW阻挡层的组成元素主要是Sn、Ni和W,没有发现有Cu。

(3) Cu相没有发生变化,界面也平整连续。EDS元素分析表明,没有Sn原子扩散进入Cu一侧。

图2b为经24 h的150 °C恒温老化后c-NiW阻挡层界面的组织变化,该变化与图2a相似,所不同的是:IMC和“亮层”的厚度增加,c-NiW阻挡层减薄。

图2c为经72 h的150 °C恒温老化后c-NiW阻挡层界面的组织变化,该变化与图2b相似,所不同的是:IMC和“亮层”的厚度继续增加,c-NiW阻挡层继续减薄。

图2d为经132 h的150 °C恒温老化后c-NiW阻挡层界面的组织变化,从Sn相到Cu相的变化逐一有:

(1) Sn相和c-NiW界面处IMC的厚度没有明显增加,IMC形貌保持连续,起伏依然不大,且没有明显凹凸。经EDS元素分析可知,该IMC的元素组成为Cu、Ni和Sn。由于Cu和Sn的原子半径相近,两者可以发生置换,因此认为有Cu置换了Ni3Sn4中的部分Ni,从而得到(Cu, Ni)4Sn3新相。Cu原子没有扩散进入Sn一侧,说明新相组成比较稳定。

(2) “亮层”相几乎覆盖整个c-NiW阻挡层,其厚度约为0.5 μm。EDS分析中该区域的元素仅仅有Ni、Sn 和W,因此认为“亮层”应该是由这3种元素所组成。

(3) Cu一侧局部有衬度明亮的区域出现。EDS元素分析表明,几乎没有Sn原子扩散进入Cu一侧。

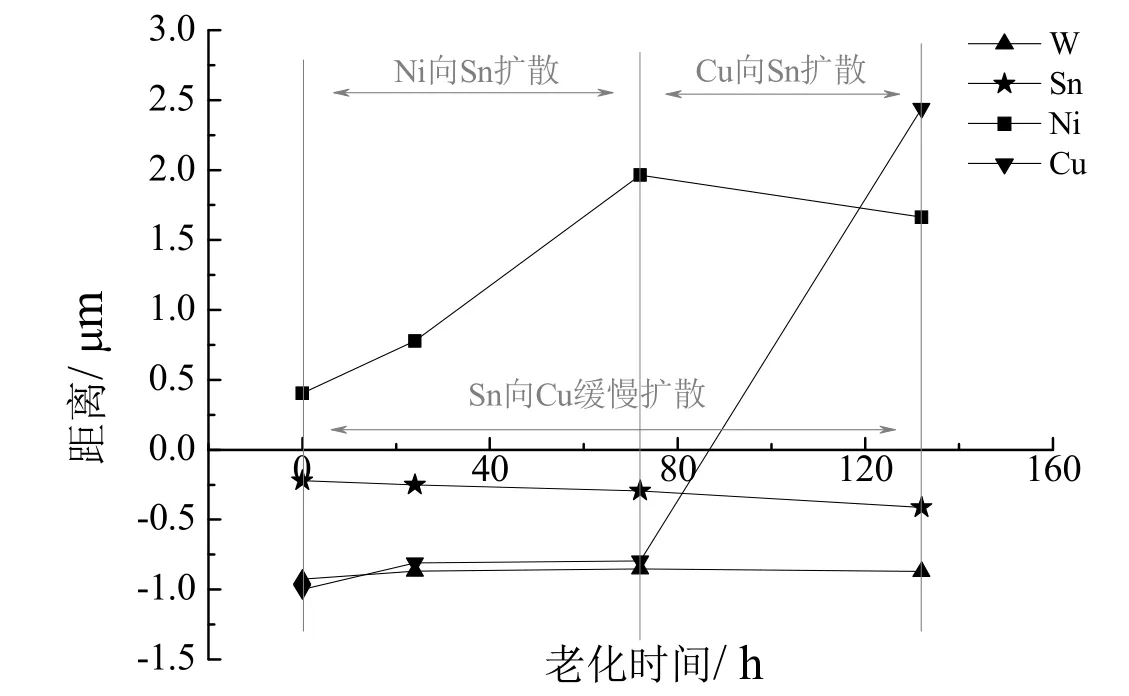

根据图2中所测得的不同时间段的EDS元素坐标位置,以IMC与“亮层”界面为基准面(即距离为零),可绘制得各元素的扩散路径图,即图3。对比图2与图3可以发现:Ni原子扩散是与IMC生长相一致的;Sn原子在“亮层”中的扩散是一个线性的过程,没有出现拐点;W几乎保持不动,说明其扩散速率很低,激活能很高,扩散很慢。Ni原子和Cu原子的扩散在高温老化72 h前后有明显的变化:72 h以前,Ni向Sn扩散形成IMC,而Cu几乎不参与扩散;72 h以后,Ni扩散速率减慢,而Cu扩散穿过基准面进入到IMC中,说明“亮层”的生长降低了Cu扩散的激活能。

图3 不同原子的扩散路径分析Figure 3 Analysis on diffusion paths of different atoms

c-NiW阻挡层中,由于IMC的生长,W的比例不断升高。单独的Sn与W之间不生成金属间化合物,但是由于Ni元素的影响,在回流和高温老化后c-NiW阻挡层中均有“亮层”出现。于是认为回流和高温老化都能提供“亮层”与IMC形成和生长的激活能,因此回流和高温老化过程中两者都能形成并长大。而IMC在高温老化72 h后厚度不再增加,对比“亮层”随时间生长的曲线几乎线性,因此认为“亮层”的激活能远比其他IMC的低,或者“亮层”在回流之前就已经存在了。

考虑到在一般情况下,当c-NiW中W的质量分数为0% ~ 40%时,根据Ni/W相图[14]可知33.21%的c-NiW应由Ni以及Ni4W所组成,W与Sn之间不生成金属间化合物。结合前面所述的相关分析,笔者作出如下的推断:亮层是由较为稳定的Ni4W以及少量扩散至其中的Sn所组成的三元合金相,而Ni4W在回流前便已经存在于c-NiW阻挡层中。所推断的元素扩散及物质演变过程如图4所示。原c-NiW阻挡层在随后的回流以及高温老化过程中,由于Ni不断朝Sn中扩散、反应、生成相应的Ni–Sn IMC,原c-NiW中的Ni4W层开始逐渐显现,与此同时Sn也在不断往原c-NiW阻挡层中扩散。这也就是在图2中所观察到的亮层逐渐出现,同时阻挡层开始慢慢消失的现象。当原c-NiW阻挡层中的Ni消耗殆尽之后,原c-NiW阻挡层便只剩下了其中的Ni4W,这与所观察到的原c-NiW阻挡层消失后亮层不再增长的现象一致。而Sn在Ni4W中的扩散非常缓慢,仅在经过较长时间的老化之后才能在Cu侧发现Cu–Sn金属间化合物。故可认为,正是由于有着一层Ni4W的存在,因此虽然c-NiW阻挡层中的Ni已经消耗殆尽,但是它仍能有效地阻挡Sn往Cu中的扩散。

图4 c-NiW阻挡层的元素扩散及相演变过程Figure 4 Demonstration of element diffusion and phase transition in c-NiW barrier layer

3 结论

通过对比研究高温老化0、24、72和132 h后c-NiW阻挡层的组织界面变化及相应的元素分布,得到以下结论:

(1) 即使经过132 h的150 °C恒温老化后,原c-NiW阻挡层消失,取而代之出现了一层连续、完整、厚度约为0.5 μm的“亮层”,仍未能观察到Sn原子扩散进入Cu一侧,即c-NiW阻挡层仍能有效地阻挡Sn往Cu中的扩散。

(2) “亮层”由Ni、W、Sn三种元素所组成,推测为Ni4W以及少量扩散至其中的Sn所组成的三元合金相。

(3) Ni4W存在于原c-NiW阻挡层中,在随后的回流以及高温老化过程中,由于Ni不断朝Sn中扩散、反应、生成相应的Ni-Sn IMC,原c-NiW中的Ni4W层开始逐渐显现,与此同时Sn也在缓慢地往Ni4W中扩散,最终形成所谓的“亮层”。

参考文献:

[1] DIXIT P, TAN C W, XU L H, et al. Fabrication and characterization of fine pitch on-chip copper interconnects for advanced wafer level packaging by a high aspect ratio through AZ9260 resist electroplating [J]. Journal of Micromechanics and Microengineering, 2007, 17 (5): 1078-1086.

[2] 李艳, 邬博义, 刘宇, 等. 柱形铜凸点在电热耦合场中的原子迁移行为[J]. 中国科技论文在线, 2011, 6 (7): 539-546.

[3] HUANG M, YEOW O G, POO C Y, et al. Intermetallic formation of copper pillar with Sn–Ag–Cu for flip-chip-on-module packaging [J]. IEEE Transactions on Components and Packaging Technologies, 2008, 31 (4): 767-775.

[4] PANG J H L, WONG S C K, NEO S K, et al. Thermal cycling fatigue analysis of copper pillar-to-solder joint reliability [C] // Proceedings of 2nd Electronics System-Integration Technology Conference, 2008. [S.l.]: IEEE, 2008: 743-748.

[5] LABIE R, RUYTHOOREN W, VAN HUMBEECK J. Solid state diffusion in Cu–Sn and Ni–Sn diffusion couples with flip-chip scale dimensions [J]. Intermetallics, 2007, 15 (3): 396-403.

[6] MISHRA D, RAJ P M, KHAN S, et al. Co–W as an advanced barrier for intermetallics and electromigration in fine-pitch flipchip interconnections [C] // Proceedings of 61st Electronic Components and Technology Conference (ECTC), 2011. [S.l.]: IEEE, 2011: 916-920.

[7] BI J L, HU A M, HU J, et al. Effect of Cr additions on interfacial reaction between the Sn–Zn–Bi solder and Cu/electroplated Ni substrates [J]. Microelectronics Reliability, 2011, 51 (3): 636-641.

[8] CHOI P, AL-KASSAB T, GÄRTNER F, et al. Thermal stability of nanocrystalline nickel–18 at.% tungsten alloy investigated with the tomographic atom probe [J]. Materials Science and Engineering: A, 2003, 353 (1/2): 74-79.

[9] MANNAN S H, CLODE M P. Materials and processes for implementing high-temperature liquid interconnects [J]. IEEE Transactions on Advanced Packaging, 2004, 27 (3): 508-514.

[10] CHEN K, LIU C, WHALLEY D C, et al. Electroless Ni–W–P alloys as barrier coatings for liquid solder interconnects [C] // Proceedings of 1st Electronics System Integration Technology Conference, 2006. [S.l.]: IEEE, 2006: 421- 427.

[11] LI C, HU A M, LI M, et al. Effect of Ni–W alloy barrier layer on copper pillar/Sn IMCs evolution [C] // Proceedings of 13th International Conference on Electronic Packaging Technology and High Density Packaging (ICEPT-HDP), 2012. [S.l.]: IEEE, 2012: 1294-1296.

[12] HASEEB A S M A, CHEW C S, JOHAN M R. Interfacial reactions between Sn–3.5 Ag solder and Ni–W alloy films [J]. Journal of Materials Science: Materials in Electronics, 2011, 22 (9): 1372-1377.

[13] 陈达. 深过冷Ni–Sn合金的组织演化及非规则共晶的形成[D]. 西安: 西北工业大学, 2006: 24-25.

[14] PREDEL B. Ni–W (Nickel–Tungsten) [M] // MADELUNG O. Landolt-Börnstein - Group IV Physical Chemistry: Volume 51—Phase Equilibria, Crystallographic and Thermodynamic Data of Binary Alloys: Ni–Np — Pt–Zr. Berlin: Springer Berlin Heidelberg, 1998: 1-3. DOI: 10.1007/10542753_2277.

[ 编辑:温靖邦 ]

《电镀与涂饰》杂志网店开业

随着网络的飞速发展,应广大读者要求,《电镀与涂饰》杂志开通网店。

读者通过网店购买杂志、图书、光盘、资料等,可享受邮费折扣、礼品赠送等优惠。

欢迎广大读者访问购买。

网店网址:http://www.plating.org/wsdy.htm。

Study on Cu/NiW/Sn interface transition in copper pillar bumping

WU Jie-fei, LI Chao, LI Ming*

Abstract:C194 copper strip was continuously electroplated with a crystalline NiW (c-NiW) alloy barrier layer containing 33.21% tungsten, and then subjected to pure tin electroplating. The interface transition of c-NiW alloy during reflow and hightemperature storage test (HTST) was studied by scanning electron microscopy (SEM), backscattered electron imaging (BSE) and energy-dispersive X-ray spectroscopy (EDS). A new phase called “bright layer” consisting of Ni, W and Sn was observed during the reflow and HTST at the interface of c-NiW alloy barrier layer. Through atom diffusion tracking and phase diagram deducing, the bright layer was considered to be a ternary alloy phase based on Ni4W with solid solution of Sn. The Ni4W exists originally in the as-electroplated c-NiW alloy barrier layer. With the consumption of Ni and the diffusion of Sn during the reflow and HTST processes, the bright layer starts to appear. The interface transition of Cu/NiW/Sn in copper pillar bumping was concluded.

Keywords:copper pillar bumping; tin electroplating; nickel–tungsten alloy; barrier layer; reflow; high-temperature storage test; interface transition

中图分类号:TN405; TQ153

文献标志码:A

文章编号:1004 – 227X (2016) 01 – 0001 – 05

通信作者:李明,教授,博导,(E-mail) mingli90@sjtu.edu.cn。

作者简介:吴杰飞(1991–),男,浙江庆元人,在读硕士研究生,主要研究方向为新型电子封装。

基金项目:国家重点基础研究规划项目(2015CB057200)。

收稿日期:2015–10–30 修回日期:2015–11–26