基于流固耦合的双向流道轴流泵装置振动特性研究

孟 凡,裴 吉,李彦军,袁寿其,陈 佳(江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

0 引 言

双向流道轴流泵装置由于具有占地面积小,运行管理方便等特点,广泛应用于我国排涝灌溉领域中。近年来,双向轴流泵装置的安全稳定运行越来越受到重视,由于双向流道轴流泵装置的可靠性很大程度上依赖于规范的结构设计,而结构设计的基础是正确掌握泵各部件应力分布及变形的情况。所以在研究泵装置时需要将流场计算与结构计算综合考虑。

流固耦合作用是自然界中客观存在的一种特殊现象,是指流体与固体之间的相互作用。在水力机械领域中,流固耦合理论首先应用于水轮机领域[1-4]。随着水泵向大型化发展,流固耦合理论也逐渐应用于泵领域。袁寿其等[5]及其他学者[6-9]分析了叶轮流固耦合作用对离心泵内部流场的影响。裴吉等[10]及其他学者[11-13]利用流固耦合理论对离心泵叶轮进行应力及应变分析,施卫东等[14]及其他学者[15,16]通过流固耦合模型对轴流泵叶轮的应力应变进行了数值研究。吴广宽等[17]基于瞬态流固耦合技术分析了混流式转轮叶片裂纹产生的原因。张德胜[18]采用双向耦合方法对蜗壳结构产生的振动位移和振动速度进行了数值模拟。但是,目前为止,在轴流泵领域中流固耦合方法主要应用于泵段的数值模拟,并没有考虑进出水流道的影响。而双向流道轴流泵装置中,双向进水流道由于其形状特征容易产生涡带,进水流态不良将直接导致叶轮室内的流态不良,发生脱流、漩涡等现象,使得叶轮产生强烈振动[19],严重时会导致叶轮叶片产生裂纹,影响泵装置的安全运行。预防叶轮叶片出现裂纹的一种措施是对叶片不同区域进行不同程度的加厚,而叶片加厚是以叶片的应力与变形分布为理论基础。

为了获得叶轮应力及应变的分布情况,本文首次采用双向同步求解的方法,在考虑双向进出水流道的情况下,对轴流泵内流场和叶轮结构响应进行联合求解,通过数值模拟可以获得在不同工况下叶轮叶片的应力及变形规律,不仅可以为叶轮叶片加厚提供理论指导,也可以为双向流道泵装置的优化设计与安全运行提供参考。

1 数值模拟

1.1 计算模型

本文以国内某大型双向流道泵站为研究对象,该泵站在运行过程中会产生一定程度的水力振动,从而产生一定程度的机械振动,使叶轮根部产生不同程度的裂纹。以下将以该泵站的模型泵装置为研究对象进行计算。

双向流道轴流泵装置主要包括双向进出水流道,轴流泵叶轮,轴流泵导叶。其中,叶轮叶片数为3,导叶叶片数为5,其结构如图1所示。模型泵装置设计参数为:流量Q=0.33 m3/s,转速n=1 550 r/min,扬程H=2.76 m。

图1 双向轴流泵装置三维图Fig.1 3D model of pump station with two-way passages

1.2 网格划分

利用ICEM对流体域进行网格划分,其中叶轮水体与导叶水体采用结构网格,进出流道采用非结构网格。利用ANSYS对固体域进行网格划分,固体域只考虑叶轮结构模型。流体域网格与固体域网格如图2所示。水体域网格总数为4 030 944,固体域网格数为18 540。

图2 流体域及固体域网格Fig.2 Mesh of fluid and structure

1.3 边界设置

流体域计算中,进水流道进口采用质量流量,前池的表面设置为自由水面,自由水面对速度和湍动能均采用对称平面处理。出水流道出口采用固定总压,总压设定为101 325 Pa,采用自由出流边界条件。所有壁面为光滑壁面,采用无滑移边界条件。将叶轮与进水流道,叶轮与导叶的交界面设置为瞬态冻结转子。将导叶与出水流道的交界面设置为普通连接。将叶轮与流体的接触面设置为动网格。叶轮每旋转3°作为一个时间步,时间步长为0.000 32 s。

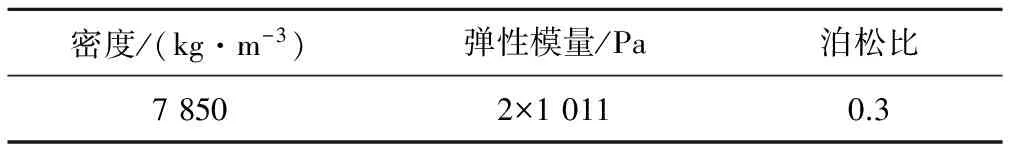

叶轮材料选用结构钢,叶轮材料特性参数如表1所示。定义叶轮轮毂圆柱面为固定约束,设置叶轮叶片为流固耦合作用面。固体域的时间步长与流体域的时间步长保持一致。

表1 叶轮材料特性参数Tab.1 Parameters of impeller material

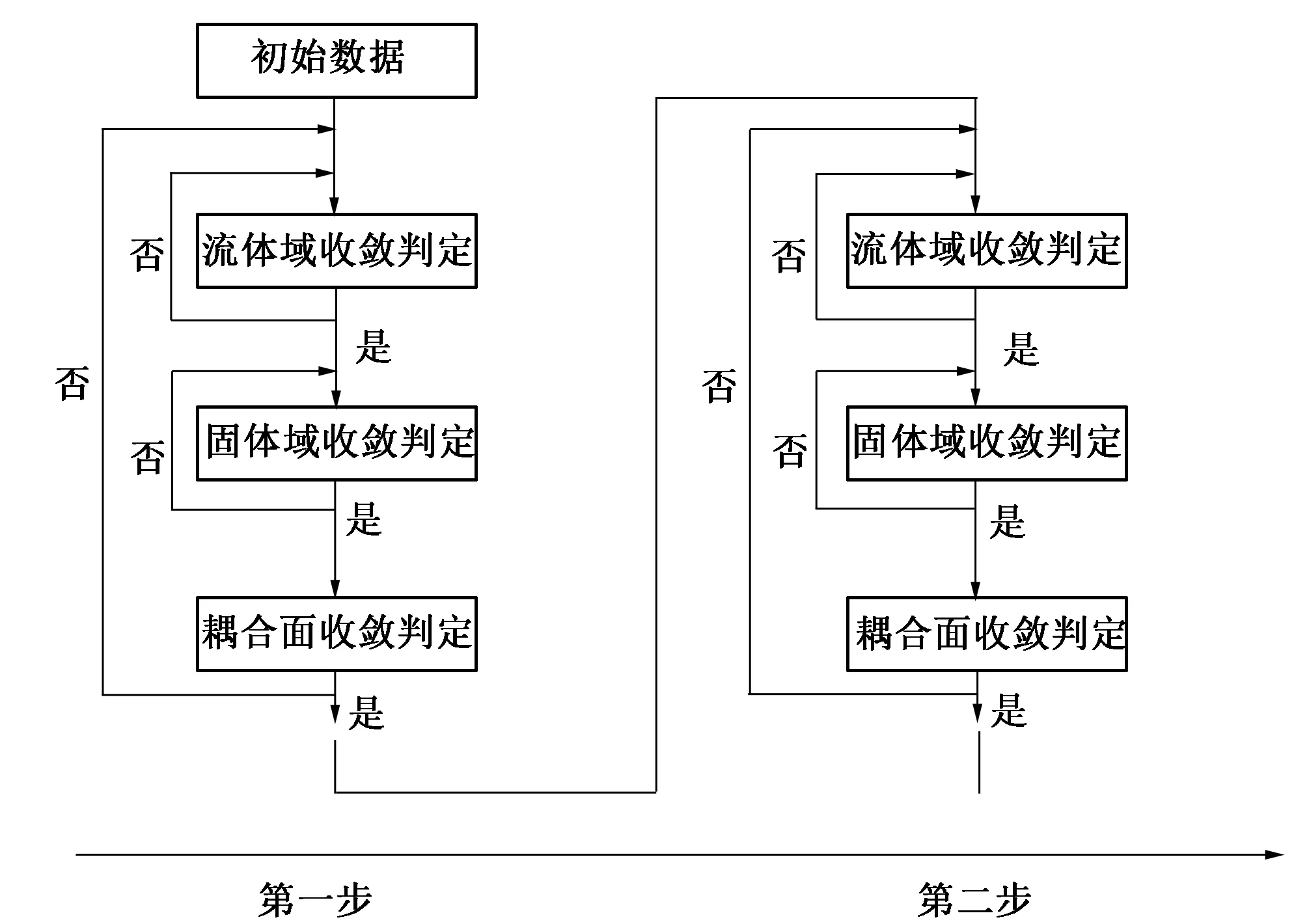

双向耦合计算的顺序是流体域计算与固体域计算同步进行,并通过耦合作用面进行数据传递,当固体域计算与流体域计算同时收敛时,进入下一步的耦合计算。具体计算步骤如图3所示。

图3 双向同步耦合计算过程Fig.3 Solving process of FSI two-way coupling

为了保证双向流固耦合的精度,双向耦合的初始值为流体域非定常计算10个周期后的数据。

2 结果与分析

2.1 外特性结果分析

由于低扬程泵装置实验测试误差较大,本文中实验值为原型泵装置运行时的单机扬程值,流固耦合计算值是指模型泵进行双向流固耦合计算后的第二个周期的时均扬程。数值模拟中采用实际尺寸缩小10倍的模型泵,转速利用等扬程几何相似换算定律所得:

(1)

式中:H,HM为实际泵扬程,模型泵扬程;D2,D2M为实际泵叶轮出口直径,模型泵叶轮出口直径;n,nM为实际泵转速,模型泵转速;ηh,ηhM为实际泵水力效率,模型泵水力效率。

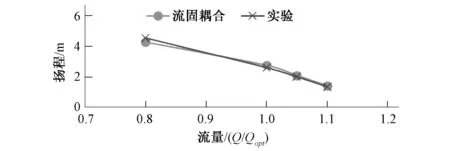

如图4所示,流固耦合计算值在小流量工况点略低于实验值,在其他工况点皆高于实验值。两条曲线变化趋势基本相同,在最高效率点(Q=0.396 m3/s),流固耦合计算值与实验值相对误差为6.2%,说明双向同步耦合计算结果是可靠的,也验证了所选湍流模型与网格类型的适用性。

图4 泵装置扬程对比图Fig.4 Comparison of head curves

2.2 叶轮等效应力及变形分布图

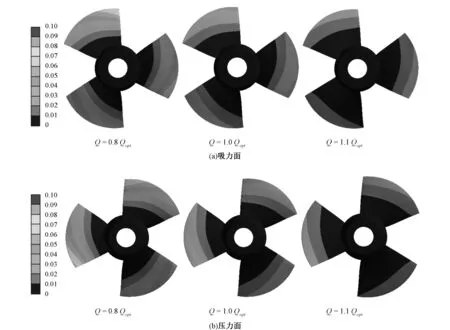

图5(a)和图5(b)分别为叶轮吸力面与叶轮压力面的变形分布。如图5所示,随着流量增加叶轮叶片的变形量逐渐减小,且叶轮吸力面的变形量大于叶轮压力面的变形量。叶轮压力面与吸力面的最大变形量都分布在靠近轮缘的进水边处,且叶轮压力面与吸力面的变形量由轮缘向轮毂方向逐渐减小。分析其原因主要是叶轮叶片厚度由轮缘到轮毂方向逐渐增大,叶片轮缘厚度较小,容易受应力影响产生变形。

图6(a)和图6(b)分别为叶轮吸力面与叶轮压力面的等效应力分布。如图所示,叶片吸力面的等效应力大于叶片压力面,且随着流量增大,叶片的等效应力逐渐减小。叶片等效应力由叶缘向轮毂方向逐渐增大,主要原因是由于叶片形状,越接近轮毂叶轮吸力面越容易出现脱流现象导致越接近轮毂叶片压力面与吸力面的压差越大。

图5 叶轮变形分布图(单位:mm)Fig.5 Total deformation of impeller

图6 叶轮应力分布图(单位:MPa)Fig.6 Equivalent stress of impeller

2.3 等效应力时域图分析

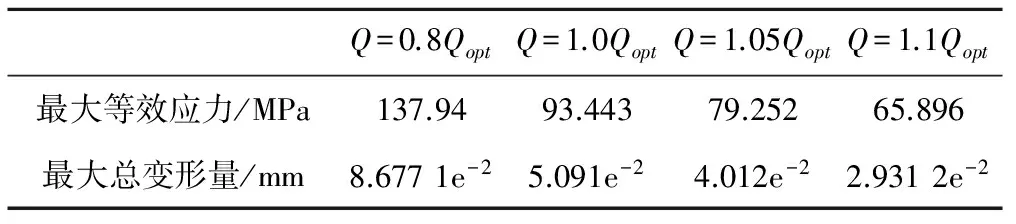

表2为最大等效应力与最大变形量值随流量的变化。如表2所示,在Q=0.8Qopt处,出现最大值分别为137.6 MPa与0.086 771 mm。随着流量增加,最大等效应力与最大变形量逐渐减小。

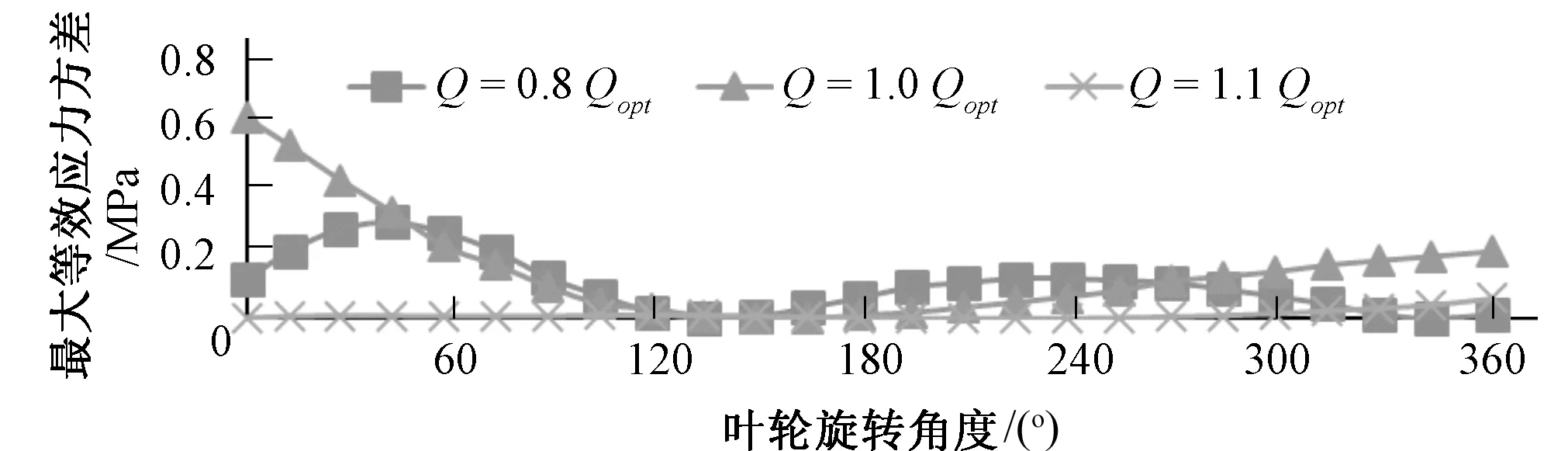

由于在不同工况下的最大等效应力值相差较大,很难在一张图内表现出3个工况下的最大等效应力的变化趋势,故采用最大等效应力方差的形式来表现变化趋势:

D(X)=[X-E(X)]2

(2)

式中:X为常数;E(X)为X的平均值;D(X)为X的方差。

图7为不同工况下,最大等效应力的方差随时间的变化。如图所示,在Q=0.8Qopt时,最大等效应力在一个叶轮周期内出现了2个极大值。在Q=1.0Qopt时,最大等效应力在一个叶轮旋转周期内只出现了1个极小值。在Q=1.1Qopt时,最大等效应力在一个叶轮旋转周期内并没有出现极值。可以看出,随着流量的增加,最大等效应力的变化频率逐渐减弱,3个工况下最大等效应力的相位互不相同。

表2 最大等效应力及最大总变形量比较Tab.2 Comparision of maximum equivalent stress and maximum total deformation

图7 最大等效应力方差时域图Fig.7 Maximum Equivalent stress of impeller

由于在3种工况下,叶轮的最大等效应力都分布在轮毂附近,而轮毂与叶轮的交界面处容易产生应力集中。所以对叶轮前缘根部特征点P1,P2,以及叶轮尾缘根部特征点P3,P4进行分析研究,其中P1,P3位于叶片吸力面上,P2,P4位于叶片压力面上。特征点分布图如图8所示。

图8 特征点分布图Fig.8 Distribution of feature points

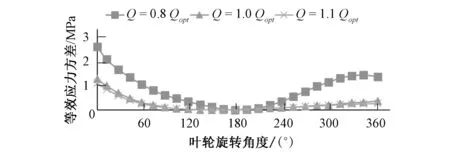

图9-图12为P1,P2,P3,P4处最大等效应力方差随时间的变化。如图所示,P1,P2,P3,P4处的等效应力脉动变化趋势基本相同。在Q=0.33 m3/s时,4个特征点处均有比较明显的等效应力脉动,但随着流量增加,4个特征点处的等效应力脉动都逐渐减小。4个特征点中,P1,P2处的等效应力脉动幅值远远大于P3,P4处的等效应力脉动幅值。P2处的等效应力脉动范围最大,为0~3 MPa,P4处的压力脉动范围最小仅为0~0.015 MPa。

图9 P1点处的等效应力方差时域图Fig.9 Time domain of equivalent stress on P1

图10 P2点处的等效应力方差时域图Fig.10 Time domain of equivalent stress on P2

图11 P3点处的等效应力方差时域图Fig.11 Time domain of equivalent stress on P3

图12 P4点处的等效应力方差时域图Fig.12 Time domain of equivalent stress on P4

图13 不同工况下4个特征点处的最大等效应力Fig.13 The maximum equivalent stress on 4 feature point under different conditions

图13为P1,P2,P3,P4处的最大等效应力随流量的变化。如图所示,随着流量增大,除了P4处的最大等效应力出现了先降低后上升的趋势,其余特征点处的最大等效应力皆逐渐下降。4个特征点中,P1,P2处的最大等效应力值远大于P3,P4处的最大等效应力值。在3个工况下,P2处的最大等效应力均大于其余特征点处,P4处的最大等效应力均小于其他特征点处。

通过以上比较可以看出,由于在叶轮旋转时,入流造成叶片前缘处的内部流动不稳定且叶片的最大等效应力区分布在叶轮轮毂处。所以P1,P2处的等效应力脉动和等效应力值远大于P3,P4处。以上计算分析结果对泵站在长期运行后叶片根部产生一定程度裂纹起到了很好的验证作用。

3 结 语

(1)双向轴流泵装置中,叶轮所受轴向力随叶轮旋转呈周期性变化,其幅值受流量变化影响明显。

(2)双向轴流泵装置中叶轮叶片厚度对叶片的变形量起主导作用,最大变形区集中分布在叶轮前缘与轮缘的夹角处,且叶片变形量由轮缘到轮毂方向逐渐降低。叶轮形状特征导致叶片所受等效应力由轮缘到轮毂方向逐渐增大,最大应力区出现在轮毂附近。

(3)本文中,最大等效应力脉动随流量逐渐降低,在泵装置最高效率点Q=1.0Qopt时,并不是叶轮的最高效率点。进一步证明了对泵装置进行模拟计算时需要考虑进出水流道对泵装置的影响,才能准确预测泵装置的性能。

(4)在双向轴流泵装置中,叶轮进水边所受应力远远大于叶轮出水边所受应力。原因可能是双向进水流道形状导致叶轮进口处流态紊乱,入流造成叶轮前缘处的内部流道不稳定。

综上所述可以看出叶轮根部和叶轮进水边所受应力较大,需对该区域进行特别加厚。叶轮所受应力随流量增加有明显下降,在大流量工况下,为了提高叶轮做功效率可以适当降低叶轮叶片厚度。本文所得结论可以为双向轴流泵装置的结构优化与性能预测提供有效参考。

□

[1] 张 亮, 何环宇, 张学伟, 等. 垂直轴水轮机单向流固耦合数值研究[J]. 华中科技大学学报: 自然科学版, 2014,42(5):80-84.

[2] 方 兵, 金连根, 张仁贡, 等. 基于Ansys-CFX的混流式水轮机转轮双向流固耦合数值模拟方法[J]. 水电站机电技术, 2015,38(6):1-3.

[3] 刘德民, 刘小兵, 李 娟. 基于流固耦合的水轮机振动分析[J]. 流体传动与控制, 2008,(1):21-25.

[4] 肖若富, 朱文若, 杨 魏, 等. 基于双向流固耦合水轮机转轮应力特性分析[J]. 排灌机械工程学报, 2013,31(10):862-866.

[5] 袁寿其, 徐宇平, 张金凤, 等. 流固耦合作用对螺旋离心泵流场影响的数值分析[J]. 农业机械学报, 2013,44(1):38-42.

[6] 江 伟, 郭 涛, 李国君, 等. 离心泵流场流固耦合数值模拟 [J]. 农业机械学报, 2012,43(9):53-56.

[7] 吴贤芳, 谈明高, 刘厚林, 等. 流固耦合作用对离心泵关死点内流的影响[J]. 应用基础与工程科学学报, 2015,23(1):172-181.

[8] 刘厚林, 徐 欢, 吴贤芳, 等. 流固耦合作用对离心泵内外特性的影响[J]. 农业工程学报, 2012,28(13):82-87.

[9] 裴 吉, 袁寿其, 袁建平. 流固耦合作用对离心泵内部流场影响的数值计算[J]. 农业机械学报, 2009,(12):107-112.

[10] 裴 吉, 袁寿其, 袁建平. 基于双向耦合的污水离心泵动应力分析[J]. 机械工程学报, 2014,(5):45.

[11] 黄浩钦, 刘厚林, 王 勇, 等. 基于流固耦合的船用离心泵转子应力应变及模态研究[J]. 农业工程学报, 2014,30(15):98-105.

[12] Benra F K, Dohmen H J. Comparison of pump impeller orbit curves obtained by measurement and FSI simulation[C]∥ASME 2007 Pressure Vessels and Piping Conference. American Society of Mechanical Engineers, 2007:41-48.

[13] Schneider A, Will B C, Böhle M. Numerical Evaluation of Deformation and Stress in Impellers of Multistage Pumps by Means of Fluid Structure Interaction[C]∥ ASME 2013 Fluids Engineering Division Summer Meeting. American Society of Mechanical Engineers, 2013.

[14] 施卫东, 徐 燕, 张启华. 基于流固耦合的多级潜水泵叶轮结构强度分析[J]. 农业机械学报, 2013,44(5):70-73.

[15] 朱 利, 杨昌明, 郑 军, 等. 基于流固耦合的轴流泵叶轮结构分析[J]. 流体机械, 2013,41(3):20-23.

[16] 唐学林, 王秀叶, 贾玉霞. 基于流固耦合的灯泡贯流泵叶轮强度分析[J]. 排灌机械工程学报, 2014,32(11):921-926.

[17] 吴广宽, 罗兴锜, 冯建军, 等. 基于瞬态流固耦合的混流式转轮叶片裂纹成因分析[J]. 农业工程学报, 2015,(8).

[18] 张德胜, 张 磊, 施卫东, 等. 基于流固耦合的离心泵蜗壳振动特性优化[J]. 农业机械学报, 2013,44(91):40-45.

[19] 刘为民. 泵站进水流道对水泵性能影响的数值模拟研究[D]. 江苏扬州:扬州大学, 2005.