联合收获机脱粒滚筒角速度控制优化设计—基于小波神经网络

李 鑫,孙祥云,李凌雁

(邢台职业技术学院,河北 邢台 054035)

联合收获机脱粒滚筒角速度控制优化设计—基于小波神经网络

李鑫,孙祥云,李凌雁

(邢台职业技术学院,河北 邢台054035)

摘要:脱粒滚筒是联合收获机的核心部件,其性能决定了联合收获机的工作质量和生产效率。由于不同地块和不同作物的湿度、密度不同,联合收获机的行走速度和喂入量也不同,因此脱粒滚筒的转速也应做出适当的调整,使滚筒的线速度保持在一个有较好脱粒效果的状态。为此,提出了一种新的双滚筒脱粒滚筒结构,该结构利用传感器采集滚筒信息,形成了滚筒转速的闭环反馈调节机制,并采用小波神经网络算法对转速的精度进行调节,提高了脱粒滚筒的作业精度。最后,对基于小波神经网络算法的双滚筒脱粒滚筒的性能进行了实验测试和仿真模拟,测试和仿真模拟得到的籽粒破碎率基本吻合,验证了实验的可靠性。对滚筒的脱净率进行了进一步的实验测试发现,利用神经网络算法和小波神经网络算法的脱粒滚筒脱净率都比较高,且小波算法要比单纯使用设计网络算法脱净率高。

关键词:联合收获机;脱粒滚筒;神经网络;小波算法;脱净率

0引言

联合收获机是农业生产过程中最重要的装备之一,对于提高农业生产的质量和作业效率发挥了重要的作用,大大降低了农民的作业成本和劳动强度。但是,联合收获机作业过程中普遍存在脱粒效果差、可靠性低及机械故障高等问题,这主要是由于联合收获机一般采用人工操作,对于不同的作业环境,驾驶员不能及时对工作状态做出相应的调整,从而导致脱粒滚筒的负荷较大,造成一系列的故障。脱粒滚筒是联合收获机的核心部件,也是堵塞故障率最高的部件,为了提高脱粒的效率、降低故障率,需要对脱粒滚筒结构进行改进。因此,采用适当的控制方法对滚筒进行控制,对于提高联合收获机的整体效率和降低整体故障率具有重要的意义。

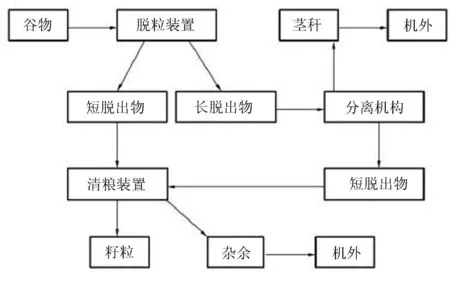

1联合收获机滚筒结构改进

联合收获机工作过程中,脱粒是最主要的作业流程,主要是将谷物颗粒从谷物穗上脱下,同时将谷物颗粒和其他茎秆等脱出物分离。收获机作业时,通过行走自动地将谷物送入脱粒滚筒,在抓取力的作用下进入滚筒和凹板的脱粒间隙;脱粒元件对谷物进行冲击和揉搓,然后将谷粒和脱出物中的秸秆和颖壳分离,进行清选作业。其流程如图1所示。

图1 联合收获机脱粒滚筒工艺流程图

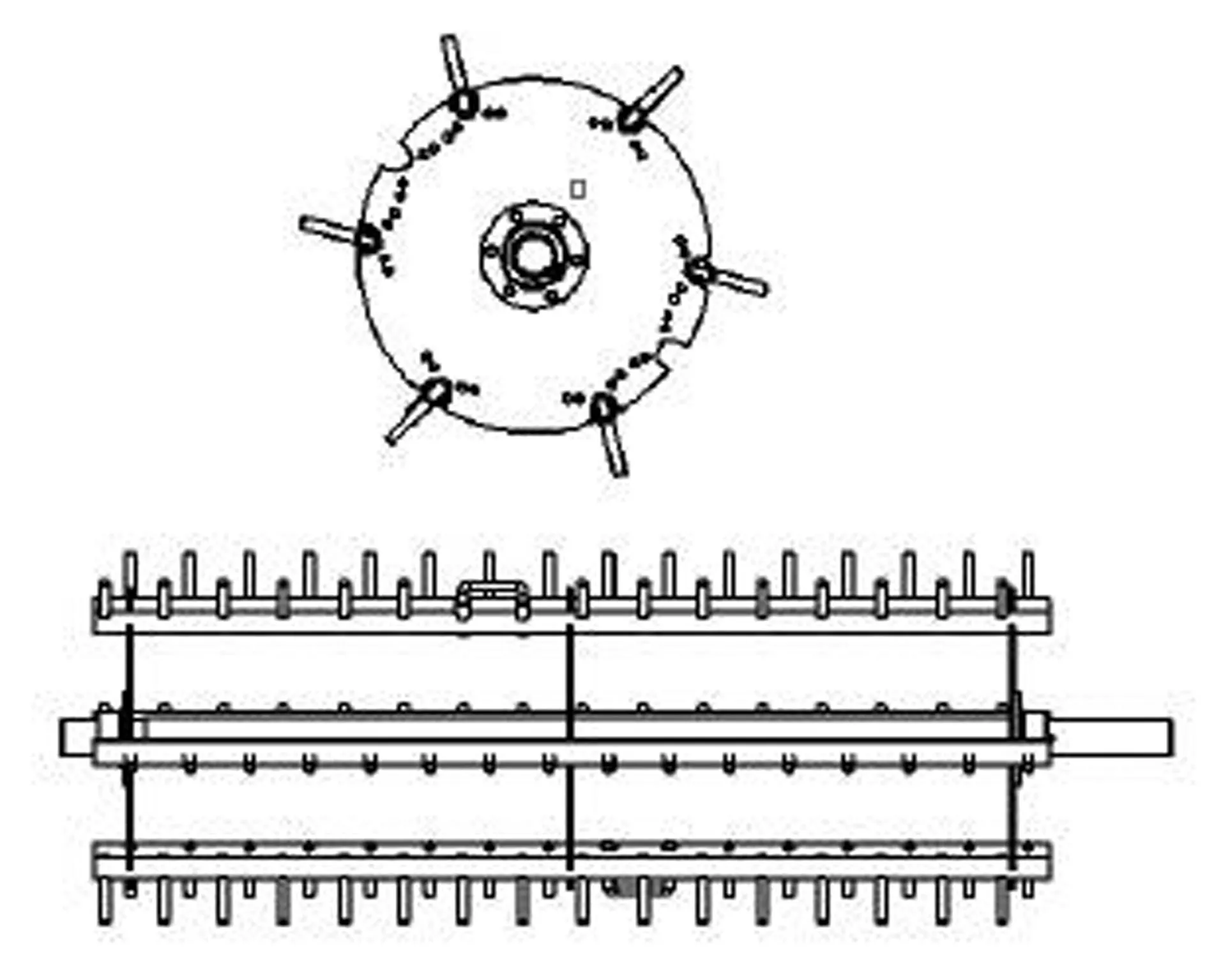

联合收获机脱粒滚筒的工艺流程主要包括谷物的脱粒和清选过程,其性能的要求是脱粒干净、不损伤谷物颗粒、脱粒滚筒的功率消耗低、生产效率高及综合性能好。根据性能要求可以对脱粒滚筒进行改进,采用双滚筒或者多滚筒的布置形式,可以有效地提高脱粒的综合效果。本研究对传统的联合收获机结构进行了改进,采用双滚筒横轴流的布置形式,滚筒前后布置,其结构和运动参数不同,具体结构如图2所示。

图2中,前滚筒的作用主要是脱粒作用,将成熟和易脱粒的谷穗先脱下,滚筒转速较低,脱粒的间隙较大,凹板结构为脱粒性能好的栅格凹板;后滚筒的主要作用是分离,主要作用是将剩余颗粒脱净和将谷物颗粒与脱出物分离,滚筒转速一般较高,脱粒间隙较小,凹板采用大间距栅格。其滚筒内部结构如图3所示。

1.喂入口 2.脱粒滚筒 3.脱粒滚筒凹板 4.分离滚筒凹板

图3 横轴流脱粒滚筒内部结构图

滚筒的转动是由电机通过轴来带动的,当喂入量不同时,滚筒内切齿受到的阻力不同,会影响滚筒的总体转速。当滚筒总体转速较低时,需要适当加大驱动电机的转速,滚筒的转速可以通过传感器进行监测,脱粒滚筒转速的表达式为

(1)

其中,Dg表示滚筒直径,vg表示滚筒的线速度。一般可以通过经验值来判断脱粒效果较好的线速度,然后推算出较适宜的角速度。转筒速度的控制可以通过传感器反馈信息,进行闭环控制,利用适当的算法可以提高控制过程的精度。本次选用小波神经网络算法对转筒转速进行调节,其流程如图4所示。

图4中,首先通过反复试验得到脱粒效果比较好的滚筒转速和喂入速度;然后利用传感器对喂入量进行实时监测,通过喂入量调整滚筒的速度。当滚筒转速和脱粒效果达到指定的精度时,收获机机械工作;如果滚筒转速达不到指定的转速精度,脱粒效果不佳,则通过小波神经网络对控制精度进行调节,提高滚筒脱粒的自适应性。

图4 滚筒速度自适应调节流程

2滚筒速度控制小波神经网络算法

小波算法主要是基于傅里叶变化过程中存在的不足发展而来,小波变换可以实现离散时间内的定点监测,从而可以对被监测信号进行定时分析和下一时刻的预测。小波变换一般是将基本的小波函数Ψ(t)进行平移b后,在不同尺寸下将待分析信号a与其做内积,则有

(2)

其等效时域的表达式为

(3)

小波神经网络将小波算法和神经网络算法结合了起来,将神经网络的传递函数设置为隐含层的节点,信号向前传播时误差会反向传播,从而提高了神经网络算法的控制精度。假设滚筒转速的不同时刻输入信号为x1,x2,…,xk,小波神经网络的预测输出信号为y1,y2,…,yk,其结构如图5所示。

小波函数通过修正权值的方法,使小波神经网络的滚筒转速预测值和期望值不断逼近,输出层的表达式为

y(k)=∑ωkh(i)

(4)

小波神经网络的预测误差为

e=∑yn(k)-y(k)

(5)

根据预测误差,对小波基函数系数和神经网络权值进行修正,其表达式为

(6)

(7)

(8)

(9)

(10)

(11)

其中,η表示学习效率。小波神经网络算法的滚筒转速预测和调节过程主要分为5个步骤,具体如下:

1)小波神经网络初始化。设置小波函数的伸缩和平移因子ak、bk,设置设计网络权值和学习效率k、η。

2)将样本进行分类。样本分为训练和测试样本,训练样本通过输入信号得到,测试样本测试预测精度。

3)预测滚筒转速输出。通过训练样本,计算预测值和期望值的误差。

4)权值修正。根据误差值对权值和小波参数进行修正,使网络输入值和期望输出值逼近。

5)结束。根据输出值和误差,判断计算是否结束。

利用小波神经网络,可以对滚筒的转速进行预测和调节,可大大提高脱粒滚筒转速的控制精度,提高脱粒效果。

图5 小波神经网络拓扑结构示意图

3脱粒滚筒性能实验和仿真模拟

收获机脱粒滚筒性能好坏直接决定脱粒的脱净率和破碎率等性能,在实验和仿真模拟时,可以以脱净率和破碎率作为参考结果。本次测试使用玉米联合收获机为研究对象,如图6所示。

图6 联合收获机脱粒滚筒性能测试

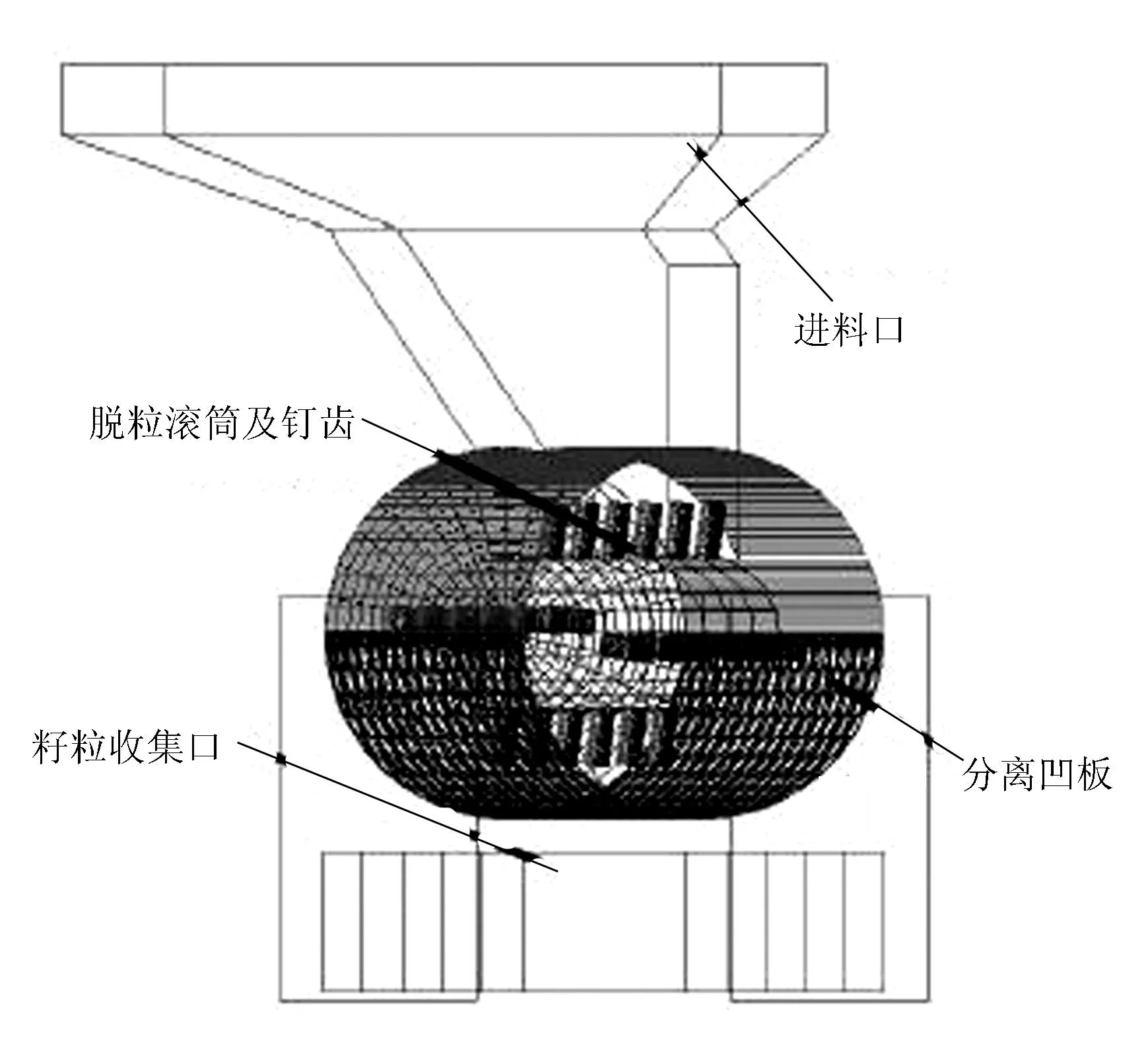

本次采用的联合收获机上设计了改进后的双滚筒装置,并利用单片机实现小播神经网络控制算法。为了验证测试的可靠性,建立了仿真虚拟模型和测试实验结果进行对比。脱粒滚筒的模型如图7所示。

图7 脱粒滚筒三维几何模型

根据脱粒滚筒的三维设计结合尺寸,采用三维CAD软件建立了脱粒滚筒的仿真模型。其中,凹板部分设计为不规则的曲面,利用离散元软件将模型分获成若干的小三角形;设置碰撞接触边界条件后,可以对脱粒过程进行仿真模拟,其模拟过程如图8所示。其中,谷物颗粒和脱粒工具接触后脱落,通过不断地迭代计算,可以得到最终谷物颗粒的破碎率。实验测试和仿真模拟的破碎率结果如表1所示。由表1可以看出:通过仿真模拟得到的破碎率和实验测试得到的破碎率基本吻合,从而验证了实验测试的可靠性。

为了进一步研究小波神经网络算法对滚筒转速调节和脱净率的影响,对不同滚筒转速下使用不同算法得到的脱净率进行了测试。测试过程使用玉米果穗作为研究对象,一次性投入10穗,选择6种不同的滚筒转速,分别对神经网络算法和小波神经网络算法下的脱净率进行了测试,其测试结果如图9所示。

图8 离散元分析软件运动学仿真

表1 籽粒破碎率实验和仿真对比结果Table 1 Experiment and simulation results of grain breakage rate %

图9 小波神经网络性能测试

由测试结果可以看出:使用神经网络算法和小波神经网络算法都可以提高果穗的脱净率,但小波神经网络算法要比神经网络算法的脱净率高,从而验证了小波神经网络算法在提高脱净率方面发挥的作用,可以将其应用在联合收获机滚筒的设计中。

4结论

设计了一种双滚筒脱粒滚筒,利用传感器采集滚筒信息形成了闭环反馈调节机制;采用小波神经网络算法对转速进行了精确调整,从而较大幅度地提高了脱粒滚筒的脱粒效率和精度,以及联合收获机整体的可靠性。

参考文献:

[1]宗望远,廖庆喜,陈立,等.完熟期油菜果荚不同脱粒方式的脱粒效果[J].农业工程学报,2012,28(9): 29-34.

[2]郝金魁,高清海,信占莹.联合收获机工作部件控制系统设计[J].中国农机化,2011(1):104-106.

[3]姬江涛,王荣先,符丽君.联合收获机喂入量灰色预测模糊 PID 控制[J].农业机械学报,2008,39(3): 63-66.

[4]李耀明,周金枝,徐立章,等.纵轴流脱粒分离装置功耗分析与试验[J].农业机械学报,2011,42(6):93- 97.

[5]李媛媛,孙曙光,林爱琴.凹板间隙对谷物联合收割机作业性能影响的试验研究[J].装备制造技术, 2009(3):22-23.

[6]卢文涛,刘宝,张东兴.谷物联合收获机喂入量建模与试验[J].农业机械学报,2011(11):82-85.

[7]倪军,毛罕平,程秀花.脱粒滚筒自调整模糊控制及 VLSI 实现技术[J].农业工程学报,2010(4):134 -138.

[8]秦云,赵德安,李发忠.基于RBF网络的联合收获机脱粒滚筒恒速控制[J].农业机械学报,2009 (11):59-63.

[9]金诚谦,吴崇友.油菜收获技术基础研究现状与展望[J].农机化研究,2010,32(1):5-9.

[10]周良墉.介绍三种全喂入式稻麦油菜联合收割机[J].农家顾问,2010(6):55-56.

[11]周良墉.星光至尊4LL-2.0D型全喂入履带收割机[J].现代农机,2011(6):41.

[12]张敏,吴崇友,卢晏,等.油菜分段收获脱粒分离功率消耗试验研究[J].中国农业大学学报,2010,15 (4):120-123.

[13]吴崇友,丁为民,张敏,等.油菜分段收获脱粒清选试验[J].农业机械学报,2010,41(8):72-76.

[14]李耀明,李洪昌,徐立章.短纹杆-板齿与钉齿脱粒滚筒的脱粒对比试验研究[J].农业工程学报, 2008,24(3):139-142.

[15]王显仁,李耀明.脱粒原理与脱粒过程的研究现状与趋势[J].农机化研究,2010,32(1):218-221.

[16]刘德军,赵秀荣,高连兴,等.不同收获方式含水率对油菜收获物流损失的影响[J].农业工程学报, 2011,27(10):339-342.

[17]李洪昌,李耀明,唐忠.风筛式清洗装置清选性能试验研究[J].中国农机化,2010(6):54-57.

[18]唐忠,李耀明,李洪昌,等.联合收获机风筛式清选装置清选室内涡流试验[J].农业机械学报,2010, 41(12):62-66.

[19]德启科.使用水稻收获机械的技术要点分析[J].农业科技与装备,2012(1):58-59.

[20]尹健,杨宁,王妍.基于结构模块化的微型山地稻麦联合收割机设计[J].农机化研究,2011,33(11):106- 109.

[21]李银海,丁启朔,罗海兵,等.微型联合收割机气流式清选装置的仿真研究[J].农机化研究,2009, 31(1):85-88.

[22]王升升,师清翔,倪长安,等.旋风分离清洗系统阻力特性及工况的试验研究[J].河南科技大学学报:自然科学版,2011,32(4):53-56.

[23]倪长安,张利娟,刘师多,等.无导向片旋风分离清选系统的试验分析[J].农业工程学报,2008,24(8): 135-138.

[24]王继刚,郑纬民,钟卫东,等.基于Linux的混合实时操作系统[J].清华大学学报(自然科学版)网络.预览,2009,49(7):1028-1031.

[25]胡曙辉,陈健.几种嵌入式实时操作系统的分析与比较[J].单片机与嵌入式系统应用,2007(5):5-8.

[26]屈文新,樊晓桠.基于嵌入式微处理器的VxWorks系统移植[J].计算机应用研究,2007,24(6): 262-264.

[27]葛建新.UC/OS-Ⅱ于MCS-51单片机的移植分析与研究[J].中国西部科技.2009,8(9):33-34.

[28]冯泽东,邵贝贝.用协处理器提高μC/OS-Ⅱ的实时性[J].单片机与嵌入式系统应用,2008(4): 18-21.

Ptimization Design of Angular Velocity Control of Threshing Cylinder in Combine Harvester Based on Wavelet Neural Network

Li Xin,Sun Xianggun, Li Lingyan

(Xingtai Polytechnic College, Xingtai 054035, China)

Abstract:As the core part of the combine harvester, the threshing cylinder’s performance determines the work quality and the production efficiency of the combine harvester. Due to the different plots and the humidity of different crops, different density, combine harvester walking speed and feed rate are also different. Therefore, the threshing roller cylinder rotation should also make appropriate adjustments, and the linear speed of the roller keep in a good threshing effect state. It puts forward a new double drum threshing cylinder structure, which was used to collect drum information, form a closed loop feedback control mechanism of cylinder speed. The wavelet neural network algorithm can adjust the speed accuracy, improve the operation accuracy of the threshing cylinder. Finally, based on the wavelet neural network algorithm, the experimental test and simulation was done to test the performance, which obtained grain crushing rate tallied to verify the reliability of the experimental. On the drum of threshing rate of further experimental tests found that by using neural network algorithm and wavelet neural network algorithm of threshing cylinder threshing rate is high, which can make the simple use of the algorithm of network design higher threshing rate.

Key words:harvester; threshing cylinder; neural network; wavelet algorithm; threshing rate

中图分类号:TP273;S225

文献标识码:A

文章编号:1003-188X(2016)11-0064-05

作者简介:李鑫(1983-),男,河北邢台人,讲师,硕士,(E-mail)1983lixin1983@sina.com。

基金项目:国家自然科学基金青年基金项目(51305152)

收稿日期:2015-09-06