三通阀在航天粉煤气化技术中的优化设计

鲁承明,张占元

(航天长征化学工程股份有限公司 北京 101111)

三通阀在航天粉煤气化技术中的优化设计

鲁承明,张占元

(航天长征化学工程股份有限公司 北京 101111)

简述了三通阀的特点及应用场合,并对航天粉煤气化装置中含固管线的操作工况进行总结。针对该含固管线在运行过程中存在的问题,从工艺控制、生产操作、安全性等方面进行分析,提出采用三通阀的优化方案,以提高装置运行的可靠性、安全性和稳定性,保障装置的长周期运行和企业的经济效益。

三通阀 粉煤气化 优化方案 操作工况

航天粉煤加压气化技术属于非催化部分氧化激冷气化工艺,具有煤种适应性广、煤的利用率高、对环境污染小、建设投资少、运行维护费用低等特点。根据含固介质在工艺管线内输送过程中极易沉积或结垢的特点,为了提高航天粉煤加压气化装置的稳定性、延长运行周期及满足开停车需要,除正常运行工艺管线外,在工艺流程中还设有备用工艺管线和事故工艺管线,以保证装置连续运行,从而提高企业的经济效益。

航天粉煤加压气化装置中的含固管线主要有气固管线(即输煤管线)和液固管线(即气化炉黑水管道、气化炉排渣管道、沉降槽淤浆管道)两大类。通过对此类含固管线在运行过程中产生的问题进行总结,并从工艺控制、生产操作和安全性等方面进行分析,提出采用三通阀的优化方案,以提高气化装置运行的可靠性、安全性和稳定性,保障装置的长周期运行和企业的经济效益。

1 三通阀的特点及应用场合

三通阀适用于对管道中介质流向进行切换或者使相互备用的工艺管线相连通及关闭等工况。三通阀的工作原理是由外力通过阀体曲柄转动阀轴,使得阀芯旋转一定角度并开启或关闭其中某个通道,从而改变物料的流道,实现控制物料流向、进行物料分配的目的。三通阀是一种旋转类切断阀,根据目前市场产品类别,按操作方式可分为手动、电动和液动等几类,按流道形式可分为直通式、角式和三通式等几类。三通阀在制造上一般采用优质钢材,具有体积小、质量轻、阻力小、关闭严密、结构紧凑、维修方便、密封性能好等特点,适用于含灰或固体颗粒以及粉状等物料介质的输送,可实现物料输送系统中物料的快速切换,在石油化工、电力、冶金等行业得到了广泛应用。

对于有压力密封要求的场合,可以配置有特殊密封结构的三通阀,并且保持输送通道平滑光洁,确保物料流通顺畅,以满足工艺使用要求。此外,可以根据输送管路的需求,自主选择合适的安装角度,并且可以实现自动化控制,保证高效、可靠运行。

2 含固体颗粒工艺管线的操作工况分析及优化方案

2.1 粉煤输送管线的操作工况及优化方案

(1)操作工况分析及存在的问题

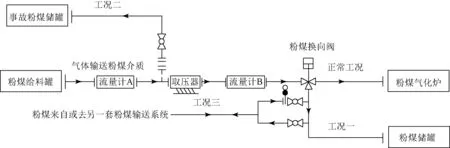

在航天粉煤气化装置中,进入气化炉的粉煤主要依靠气体通过粉煤管线(属于气固管线)输送。除正常工况下粉煤给料罐至粉煤气化炉的粉煤管线外,还设置有以下3种工况下的粉煤管线:工况一(开车工况),将给料罐中的粉煤经过三通阀输送至粉煤储罐,实现粉煤管线的自循环,其主要作用是对粉煤流量计的标定和维持粉煤输送系统的稳定性,当自循环满足工艺要求后,可通过三通阀切换至正常工况(即将粉煤输送至气化炉);工况二(粉煤输送系统故障工况),将粉煤加压系统中的粉煤输送至事故粉煤储罐中,以便对阀门、设备、管线等进行检修;工况三(粉煤气化系统故障工况),将本粉煤输送系统中的粉煤输送至另一套粉煤输送系统中,不仅保证磨煤及干燥单元所制取的粉煤能够及时气化,而且保证了本粉煤输送系统为空物料状态,避免粉煤在粉煤输送系统中因储存时间过长而发生架桥或堵塞,可降低开车过程中的故障率。原粉煤输送工艺管道流程如图1所示。

图1 原粉煤输送工艺管道流程

工艺流程上,正常工况与工况一之间通过粉煤换向阀可实现粉煤流向的快速切换操作,对管线产生的干扰小,开停车过程平稳,但工况二与工况三之间需手动操作才能实现粉煤流向的切换操作。工况二在正常操作时不连接,事故或检修期间拆下取压器后将粉煤管道与设置的事故用粉煤管道连通,使粉煤输送至事故粉煤储罐。但是已固定的粉煤管道在拆装过程中易损坏管道的支撑和法兰的密封面,无法保证粉煤管道的气密性和稳定性;此外,需要将粉煤加压系统卸压停车或者临时切断管线后才能拆装管道,如果出现卸压不彻底或切断不严密等情况时,将存在安全隐患。

另外,工况三在粉煤输送至粉煤加压及进煤系统的回煤管线上设置了2路管道,分别为输出至另一套粉煤加压及进煤系统和输入至本套粉煤加压及进煤系统的粉煤管道。该2路粉煤管道在根部设置了手动切断阀和八字盲板,以防因手动切断阀泄漏而对系统压力产生影响,确保系统压力稳定和装置的正常运行。上述2路粉煤管道切换时,需要手动操作切断阀并导通盲板,而在八字盲板的拆装过程中,管道的气密性无法保证,且影响管道支撑的稳定性。该流程上设置有多个阀门,操作复杂且易出错,并且粉煤易在管道连接低点处沉积而堵塞管道,对系统的可靠性不利。

对工况二和工况三来说,存在操作和维护工作量大以及安全隐患等问题,不利于装置的安全平稳运行。

(2)优化方案

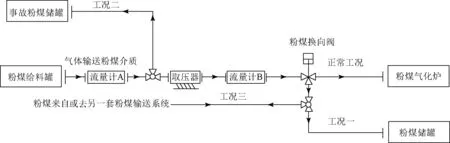

为了杜绝拆装管道带来的安全隐患,在原工艺流程方案中用于切换工况的粉煤管道连接处设置三通阀,以快速改变粉煤的流向,并可根据粉煤管道的走向自主选择三通阀的安装角度,也可根据操作工况要求选用自控三通阀,可实现各种工况的快速切换,以简化操作、稳定生产、提高生产效率。优化后的粉煤输送工艺管道流程如图2所示。

图2 优化后的粉煤输送工艺管道流程

2.2 气化炉黑水管道的操作工况及优化方案

(1)操作工况分析及存在的问题

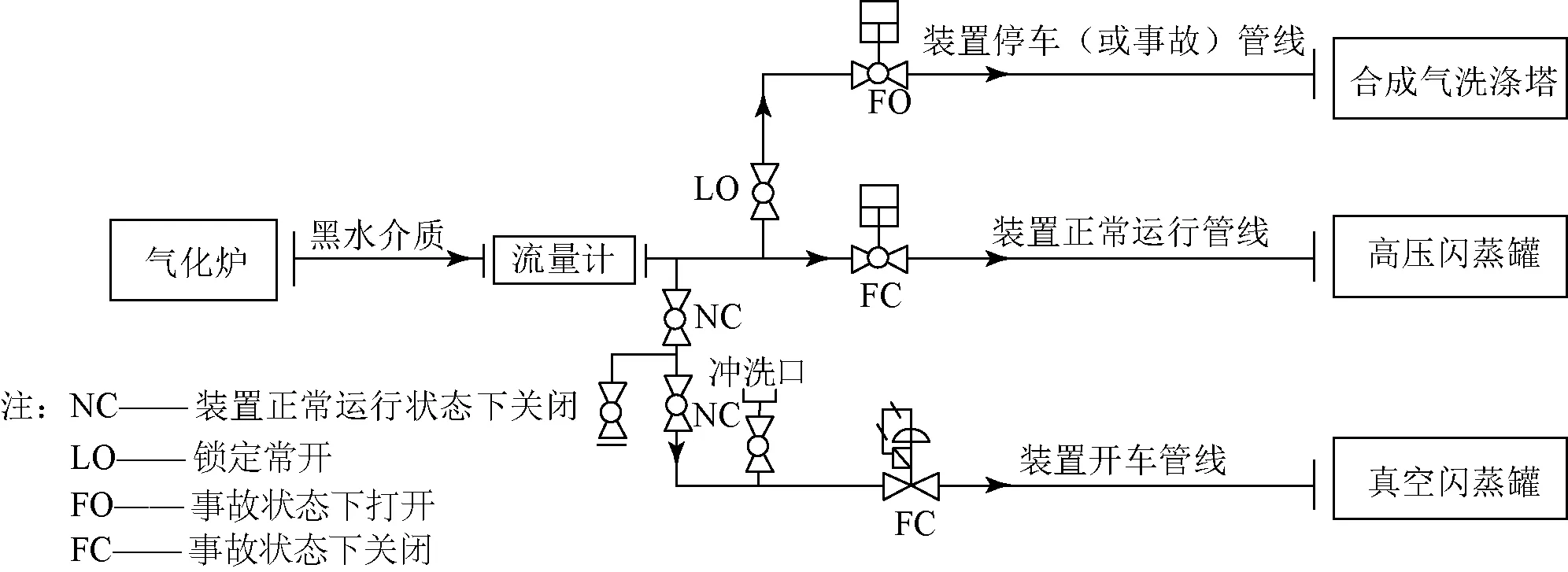

在航天粉煤气化装置中,粉煤在气化炉中欠氧燃烧后产生的灰渣经激冷与水形成黑水并一起排至灰渣处理系统,黑水经闪蒸沉降后变为含固量较少的灰水,由泵送回系统循环利用,以提高水的利用效率。气化炉黑水排出管道有以下3种操作工况:工况一(开车工况),在气化装置开车初期,气化炉压力低于0.5 MPa(表压)时,需将黑水排至真空闪蒸罐进行闪蒸处理;工况二(正常工况),随着气化装置压力和负荷的升高,当气化炉压力高于0.5 MPa(表压)时,将黑水切换至高压闪蒸罐进行闪蒸处理;工况三(事故工况),当气化装置紧急停电时,为了保证气化炉的正常水位、避免气化炉内件烧坏,此时需将黑水切换至合成气洗涤塔,由激冷水泵送至气化炉内形成水循环,直至气化炉的温度和压力降至要求范围内时才能完成全装置停车。原气化炉黑水工艺管道流程见图3。

图3 原气化炉黑水工艺管道流程

从图3可看出,在工艺管线的连接处设置有手动切断阀,运行时需人工进行操作。另外,为了保证装置在停车(或事故)状态下能快速切换至相应的操作工况,该工艺管线连接的根部手阀为常开,而自动切断阀为常闭,故如果配管不合适,在切断阀前会沉积大量的灰渣而堵塞管道,需要及时进行管道清洗或疏通,以维持系统的稳定。在配管过程中应避免出现高点、低点或盲端,并使管道布置为“步步低”,以便于黑水畅通。根据工艺流程,配管只能从主管的顶部引出,导致阀门的操作位较高,支管形成气袋,给生产和检修带来不便。

(2)优化方案

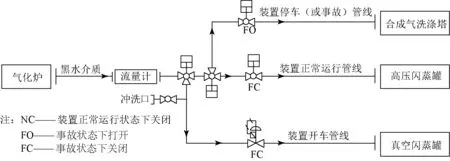

针对黑水管道中大量灰渣固体颗粒容易沉积且黑水管道在几种操作工况中需快速切换的实际情况,在管道的连接处设置三通球阀,不仅可以实现管道的快速切换,省去了人工操作阀门,而且在管道的连接处不会出现盲端,能避免因管道中灰渣固体颗粒的沉积而导致手动阀门开启失灵等情况的发生;此外,采用三通球阀可以缩小操作空间,便于阀门布置,且三通阀后的管道可以从主管的下部引出,借助重力作用,避免了阀后堵塞。优化后的工艺方案可减少管道的清洗次数和检修工作量,提高了管道的安全性和稳定性。优化后的气化炉黑水工艺管道流程见图4。

图4 优化后的气化炉黑水工艺管道流程

2.3 渣锁斗排渣管道的操作工况及优化方案

(1)操作工况分析及存在的问题

在航天粉煤气化装置运行过程中,经加压输送的粉煤在气化炉内燃烧,所产生的炉渣在气化炉的激冷室内冷却,再经破渣机破碎后排至渣锁斗。渣锁斗排渣操作有以下2种工况:工况一(正常工况),渣锁斗的渣排至捞渣机,由捞渣机的刮板输送机将固态渣输送至界区外;工况二(事故工况),当捞渣机发生故障时,需将渣锁斗底部的排渣管道用盲板隔离,导通排至事故渣池的盲板,临时排渣至事故渣池,待捞渣机恢复正常运转后再将盲板切换至正常工况。

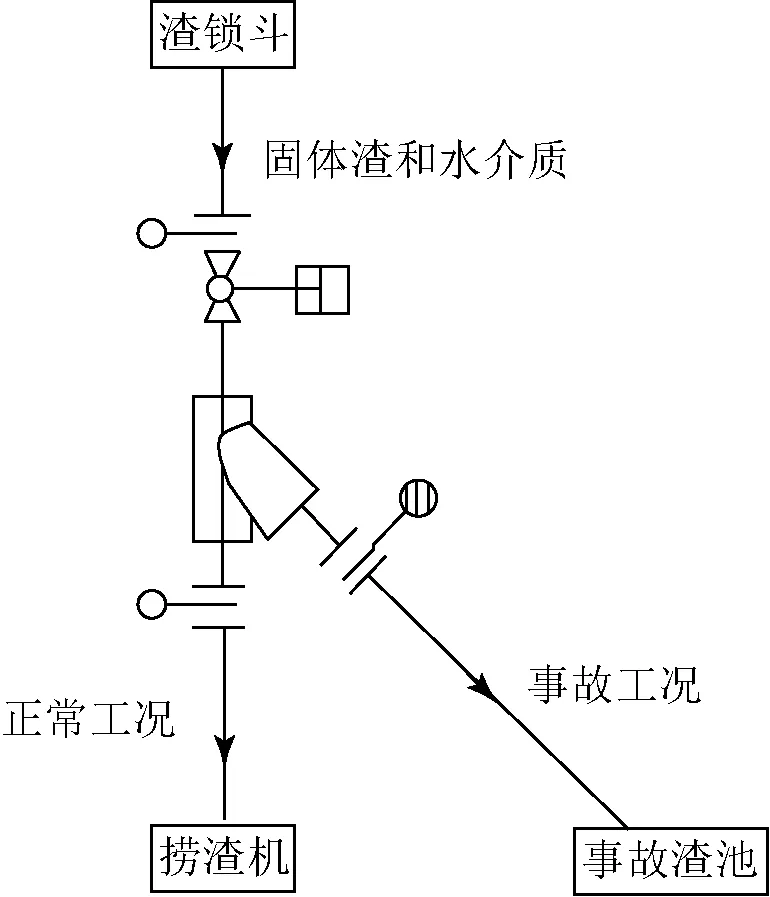

渣锁斗排渣的2种工况保证了气化炉的连续运行,提高了装置的稳定性和生产效率,避免了因捞渣机故障而导致的停车。原渣锁斗排渣工艺管道流程见图5。

图5 原渣锁斗排渣工艺管道流程

从图5可看出,渣锁斗排渣的2条工艺管道的管径(DN 400 mm)较大,且设有盲板和垫环(正常运行管路采用垫环,捞渣机故障排渣管路采用盲板)。排渣管道的盲板和垫环质量较重,当操作工况需要切换时,人工手动拆装费工且费时。在管道布置上,捞渣机与渣锁斗之间距离较短,受楼层管道布置空间影响,盲板和垫环布置在楼层下方,即使设置拆装孔,盲板和垫环的拆装也很不方便。

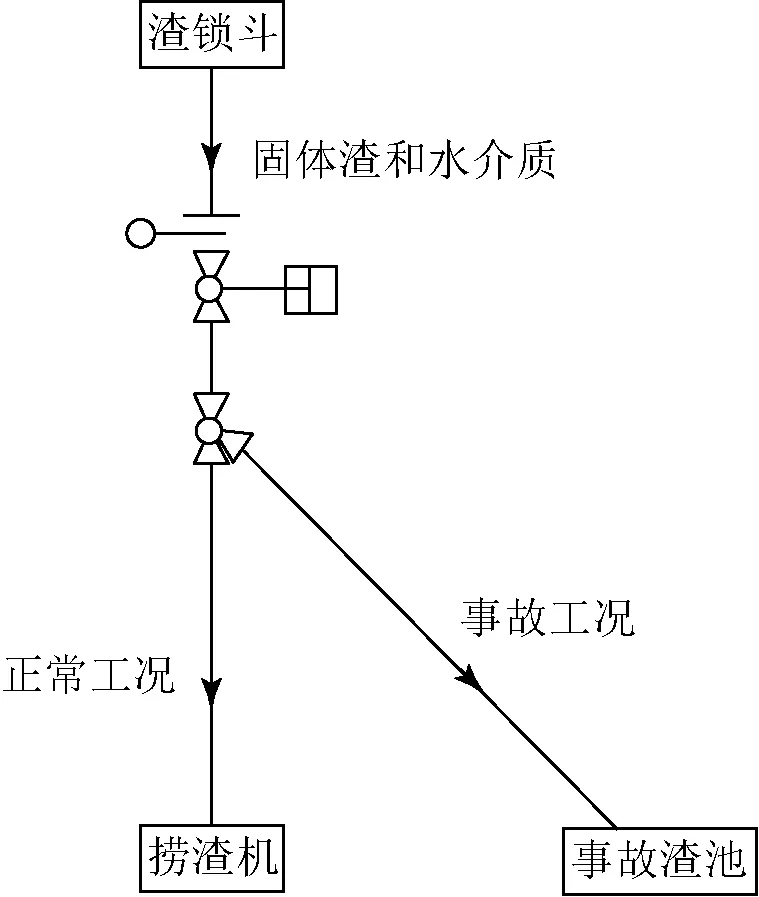

(2)优化方案

为了克服盲板和垫环拆装困难且快速实现管道介质流向的切换,以保证生产装置的稳定连续运行,在2种工况的工艺管道连接处设置三通阀,当捞渣机出现故障时可以快速切换至事故渣池,操作方便且节省人力。三通阀可设置在楼层上方,不但节省了管道的布置空间,而且免除了设置拆装孔,能满足阀门的操作和检修要求。优化后的渣锁斗排渣工艺管道流程见图6。

图6 优化后的渣锁斗排渣工艺管道流程

2.4 闪蒸罐黑水进口管道的操作工况及优化方案

(1)操作工况分析及存在的问题

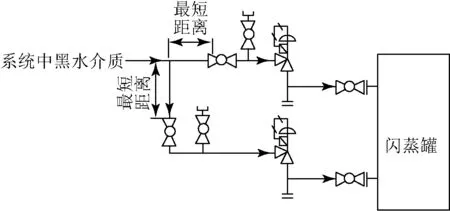

在航天粉煤气化装置运行过程中,来自气化炉和合成气洗涤塔底部的黑水(温度约200 ℃,压力4.0 MPa,含固质量分数高达15%)经减压后送至高压闪蒸罐和真空闪蒸罐进行闪蒸,以便高含固量的黑水在沉降槽系统进行沉降处理。黑水介质在闪蒸系统内不可避免地出现临界流,即流体由液、固两相流变为复杂的汽、液、固三相流。因此,流程中设置的调节阀处于高压差、高流速、强冲刷的恶劣工况,不仅须对其选型进行特殊说明,而且需要设置备用管线(即1开1备),当一路故障时可以切换至另一路,两路连接处设置手阀,并配有冲洗水,以保证系统的稳定性和设备的在线率,确保长周期运行。原闪蒸罐黑水进口工艺管道流程见图7。

图7 原闪蒸罐黑水进口工艺管道流程

从图7可看出,为了尽量避免管道的堵塞,工艺上要求2根管道连接处的距离尽量短,但在实际的配管中,管道最短为管件与阀门直接焊接。装置在运行过程中,管路连接处的管件会沉积细小的灰渣,长时间的运行将导致灰渣积实,当进行操作工况切换时,阀门的密封面与灰渣摩擦,导致阀芯密封面被磨蚀,会缩短阀门的使用寿命,甚至会出现阀门卡死等严重情况,给生产带来不利影响,影响装置的正常运行。

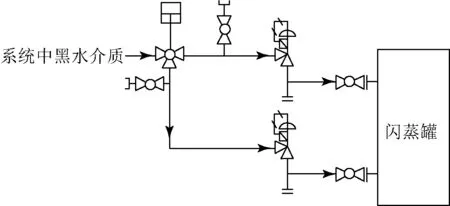

(2)优化方案

根据黑水易沉积的特点和满足工艺最短距离的要求,在流程中采用三通阀可以实现管道介质流向的快速切换,并且阀门的流道处于流通状态,可避免在管件和阀门阀芯处出现积灰等情况,使工艺系统的稳定性得到可靠保证,也避免了长时间运行后切断阀被灰渣卡死导致装置停车的极端工况的出现,从根本上保证了装置的连续运行。同时,采用三通阀对物料进行切换,克服了手动操作时间长、操作不及时等缺点,有利于装置的长周期运行。优化后的闪蒸罐黑水进口工艺管道流程见图8。

图8 优化后的闪蒸罐黑水进口工艺管道流程

2.5 沉降槽备用的操作工况及优化方案

(1)操作工况分析及存在的问题

在航天粉煤气化装置运行过程中,闪蒸后的黑水在沉降槽内主要依靠重力进行沉降,以达到灰水与黑水分离的目的。为了促进灰渣固体颗粒的沉降,通常需向沉降槽中加入絮凝剂,沉降下来的固体颗粒被沉降槽顶部的耙料机旋转刮料至沉降槽的底部,然后通过渣浆泵送至真空过滤机进行过滤,产生的滤饼送至界区外,滤液返回系统循环利用。一般情况下,1套粉煤气化系统对应1套灰渣处理系统,灰渣处理系统中配置1座沉降槽。但是,当沉降槽耙料机出现故障时,气化装置因灰渣处理系统无法及时处理大量的黑水而将导致整体停车,会影响气化装置的生产运行。因此,对于多套粉煤气化系统,将灰渣处理系统的沉降槽进行并联,实现相互备用,以增强装置的稳定性。沉降槽的彼此备用,仅增加了沉降槽的临时处理能力,并不会对装置产生其他影响,更不会导致装置停车,能确保装置长周期运行。原沉降槽备用工艺管道流程见图9。

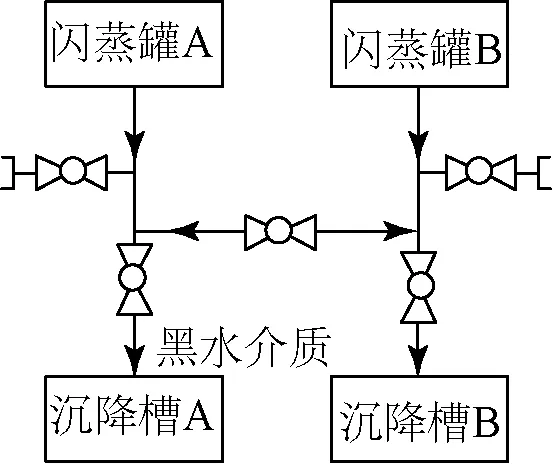

图9 原沉降槽备用工艺管道流程

从图9可看出,为了实现多台沉降槽的相互备用,在排至沉降槽的工艺管道连接处设有多个手动切断阀,以实现改变黑水流向的目的。根据黑水易沉积的特点,工艺要求管线连接必须满足最短距离要求,但黑水介质从一套灰渣处理系统送至另一套灰渣处理系统沉降槽的管道布置无法满足工艺要求;另外,闪蒸罐至沉降槽的管道需要满足“步步低”的要求,且设置的手动阀门应尽量布置在楼面上以方便操作,但在水平管道楼面上布置手动操作阀门必将引起黑水中固体颗粒沉积堵塞管道。因此,在管道布置上无法严格满足工艺要求和避免灰渣沉积的情况,必将影响沉降槽的备用和装置的平稳运行,并且给停车后装置的检修和管道的清理带来大量工作。

(2)优化方案

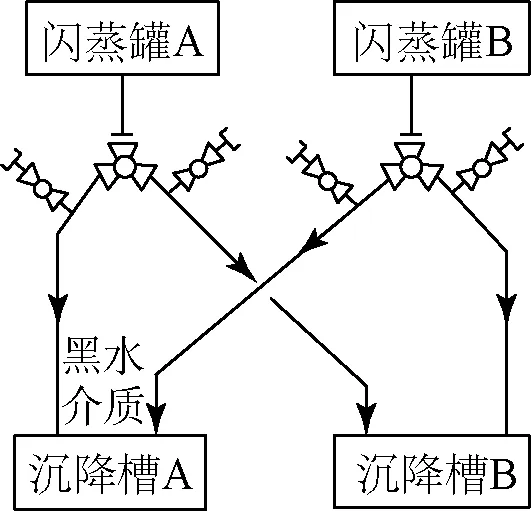

为了解决该问题,在闪蒸罐的底部设置三通阀,当本系统的沉降槽出现故障时,可进行快速切换,免除了人工切换,提高了装置自动化程度。三通阀可以与流体流动方向同向,避免水平管道处灰渣的积聚,在空间上方便阀门的操作和检修,且管道布置满足“步步低”的要求。另外,在三通阀根部设置冲洗管口,以确保管路畅通,实现备用沉降槽的及时切换,降低灰渣沉积的可能性,保证沉降槽备用的可靠性和装置的长周期运行。优化后的沉降槽备用工艺管道流程见图10。

图10 优化后的沉降槽备用工艺管道流程

3 优化后的效果

(1)在粉煤输送管线的优化方案中,采用三通阀可以减轻劳动强度、提高劳动效率,同时可避免因拆装而引起的管道支撑和气密性等问题以及所产生的安全隐患。此外,对于重要的工艺管道可以采用自动三通阀,而一般工艺管线则采用手动三通阀,以降低投资成本。

(2)在气化炉黑水管道的优化方案中,采用三通阀可以解决黑水堵塞管道的问题,实现黑水流向的快速切换,避免人工操作,并实现在线控制;此外,气化炉出口黑水含固量高,且管道布置和阀门检修要求严格,采用三通阀不仅有利于管道布置,而且保留的阀门检修和操作空间也较合理。

(3)在渣锁斗排渣管道的优化方案中,采用三通球阀免除了人工切换盲板和垫环的工作,可实现快速切换,在空间上便于管道“步步低”的布置;同时,改善了因切换盲板和垫环时管道内黑水泄漏而导致厂区环境脏乱等问题。

(4)在闪蒸罐黑水进口管道的优化方案中,采用三通球阀后,可实现备用管线的快速切换,解决了因积灰堵塞管道而导致备用管线可能失效的问题,为装置的平稳运行提供可靠保障。

(5)在沉降槽备用优化方案中,通过采用三通阀可实现沉降槽的有效备用,解决了因管路连接点过多出现易积灰堵塞的管道盲段(或死区)而导致无法起到备用等问题,避免手阀的反复操作,并且减轻了管道清理和检修工作量,保证了装置的平稳运行。

4 结语

针对航天炉粉煤气化装置中几类含固管线的操作工况,根据三通阀的特点,提出了采用三通阀的优化方案,主要解决含灰或固体颗粒以及粉状等物料介质的输送工况中物料沉积导致管道堵塞的问题,可实现工况间的快速切换,避免因拆装管道产生的厂区环境、管道气密性、管道支撑等问题。另外,对于重要工艺管线可设置自动三通阀,以提高装置的稳定性和可靠性,从而保证装置的在线率,为企业带来经济效益。

Optimized Design of Three-Way Valve in Hangtian Pulverized Coal Gasification Technology

LU Chengming, ZHANG Zhanyuan

(Changzheng Engineering Co., Ltd. Beijing 101111)

A brief account is given of the characteristics of three- way valve and its applications, and the operation conditions of pipeline containing solid in Hangtian pulverized coal gasification plant are summarized. In connection with problems existing in operation of the solid containing pipeline, an analysis is carried out from aspects of process control, production operation, safety and so on, and the optimized scheme of three-way valve application is proposed for improving reliability, safety and stability of the operation of the plant, and ensuring long period running of the plant and economic benefits of enterprise.

three- way valve pulverized coal gasification optimization scheme operation condition

鲁承明(1983—),男,副高级工程师,硕士研究生,从事石油化工管道设计工作;cmlwy@126.com。

TQ545

A

1006- 7779(2016)05- 0025- 06

2015- 10- 09)