特殊精馏法分离二甲苯异构体的研究进展

杨玉敏,郝丛,胡洁

(邢台学院化学工程与生物技术学院,河北邢台054001)

特殊精馏法分离二甲苯异构体的研究进展

杨玉敏,郝丛,胡洁

(邢台学院化学工程与生物技术学院,河北邢台054001)

由于二甲苯异构体的沸点相差很小,用普通精馏方法分离二甲苯异构体比较困难,从增大二甲苯异构体之间的相对挥发度入手,能够使它们部分分离。总结了国内外利用特殊精馏法分离二甲苯异构体的研究进展,并对其进行了展望。

二甲苯;分离;相对挥发度;萃取

混合二甲苯(简称C8芳烃)是重要的化工原料,广泛用于有机溶剂、合成涂料、医药、树脂、染料和农药等。工业上一般通过甲苯歧化、重整汽油、裂解汽油和煤焦油分离得到。主要成分为邻二甲苯、间二甲苯、对二甲苯和乙苯(表1),其中间二甲苯含量为40%~50%,邻二甲苯和对二甲苯各为20%左右。在实际应用中,间二甲苯的消耗量最小,但价格却高于对二甲苯和邻二甲苯[1]。

表1 不同来源混合二甲苯异构体的组成

C8芳烃混合物传统的分离方法有磺化法、络合萃取法、结晶法[2-5]、吸附分离法[6-8]、膜分离法、精馏法等。磺化法已经逐渐被国外淘汰;络合萃取法的缺点是生产成本高,且采用了毒性抽提剂;结晶法能耗较高;吸附分离法效率最高,但流程控制复杂,分子筛价格昂贵[9];膜分离法又分为无机膜和有机高分子膜两大类[10],无机膜易龟裂,膜脆,限制了它的应用,而有机高分子膜的分离因子低,目前无法解决;精馏法中的精密精馏法中的回流较大,并且需要100块塔板以上,操作费用昂贵,特殊精馏法在分离其它异构体体系中比较成熟,由于二甲苯异构体中的邻二甲苯的沸点为144.4℃,间二甲苯的沸点为139.1℃,对二间苯的沸点为138.35℃,用传统的精馏方法分离二甲苯异构体比较困难。本文主要从增大相对挥发度的角度介绍了特殊精馏法分离二甲苯异构体的研究现状。特殊精馏法主要包括反应精馏、共沸精馏和萃取精馏。

1 反应精馏法

1.1 原理

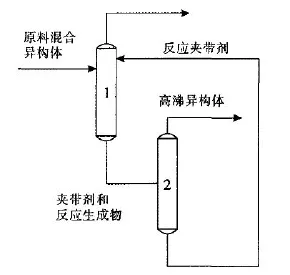

反应精馏法是加入一种反应性夹带剂,该夹带剂与待分离组分的反应选择能力不同,从而生成难挥发性物质,极大地提高分离组分的相对挥发度,进而将待分离组分分离出来。

在化工生产中,反应精馏过程是将反应和精馏两个过程合在一个设备中进行,生成的产品在反应精馏过程中不断被蒸出,促进反应向正反应方向进行,所以反应精馏过程具有选择性高、节省能源和降低设备投资等优点。

1.2 反应夹带剂的选择

反应夹带剂对于反应精馏过程起到了至关重要的作用,反应夹带剂应满足以下要求:①反应必须是可逆反应,并且是快速反应;②夹带剂能够和待分离组分中某一组分优先反应;③夹带剂的沸点和待分离组分相差比较大。

如果该反应夹带剂及反应生成物比待分离组分中的任何组分的沸点都高,则当它与待分离组分一起进入精馏塔(1号塔)进行反应,低沸点成分从塔顶蒸出,夹带剂和反应生成物从塔底进入2号塔,在塔内分离开来,高沸点组分从塔项蒸出,夹带剂从塔底得到,并且可以返回1号塔继续使用,见图1。

图1 分离混合同分异构体的反应蒸馏系统

对于二甲苯异构体来说,利用它们在反应选择性的差别,加入一种添加剂,与间二甲苯生成难挥发产物[11],从而使之与其它二甲苯异构体分离。有研究报道可以采用有机金属(如异丙苯钠)作为反应剂,进行反应精馏前,向间、对二甲苯体系中加入四甲基-1,2-环己胺以加快反应,异丙苯作为溶剂,体系达到平衡时反应剂与间二甲苯的反应常数是反应剂与对二甲苯的9倍多[12]。

平衡常数K1=125

平衡常数K2=1160

也有采用新一代的环状醚(冠醚)作为反应夹带剂,而溶剂为异丙苯,也取得了不错的效果[13]。

美国麻省理工学院在分离间、对二间苯异构体课题上做了大量研究,最终选择了对二甲苯钠为夹带剂,该夹带剂与间二甲苯迅速发生反应,在一定程度上增加了间、对二甲苯的相对挥发度,分离效率高于普通精馏法10~20倍。

Terrill[14]设计的工艺流程图如图2所示。

图2 二甲苯分离的反应精馏流程

间二甲苯和对二甲苯从塔A底端进料,对二甲苯钠-冠醚溶解在异丙苯中,反应剂从塔A顶端进料,在塔A内,间二甲苯与对二甲苯钠反应生成间二甲苯钠和对二甲苯,间二甲苯钠和部分异丙苯从塔底流入塔B反应,从塔B的塔顶可以得到纯度较好的间二甲苯;对二甲苯和部分异丙苯从塔顶流出进入纯化塔C进行纯化,从而实现间、对二甲苯的分离。

2 共沸精馏法

共沸精馏法通过在该体系中加入新组分,该组分能改变二甲苯异构体之间的相对挥发度,从而使二甲苯异构体以很经济的方式实现分离。

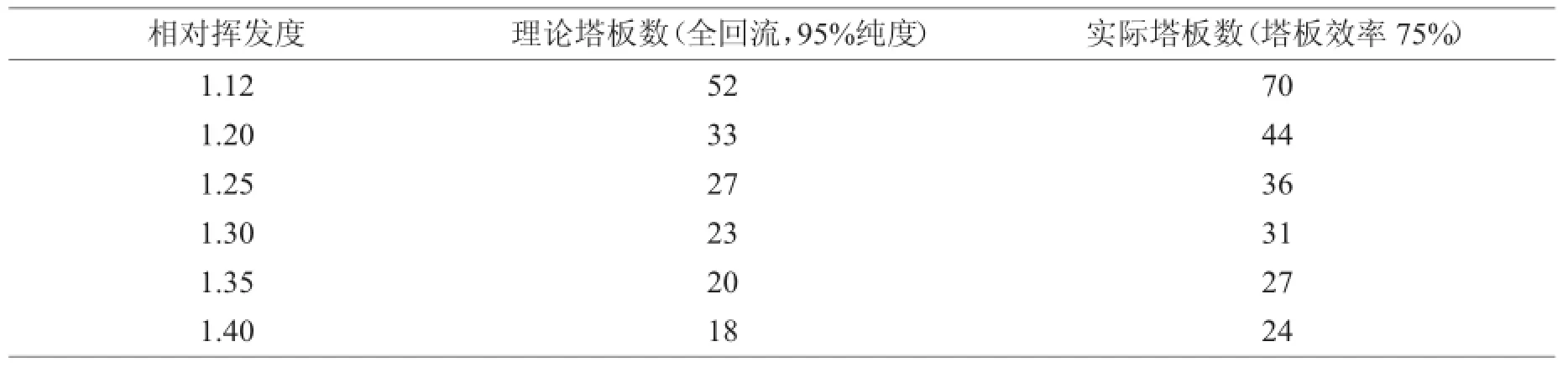

表2 二甲苯相对挥发度与理论塔板数、实际塔板数的关系[15]

邻二甲苯和间二甲苯的相对挥发度是1.12,间、对二甲苯的相对挥发度只有1.02,常规精馏很难将其分开。如表2所示,如果能够找到合适的共沸剂,使二甲苯异构体的相对挥发度增加到1.4,那么就可以用只有24层塔板的精馏塔将二甲苯异构体分离。

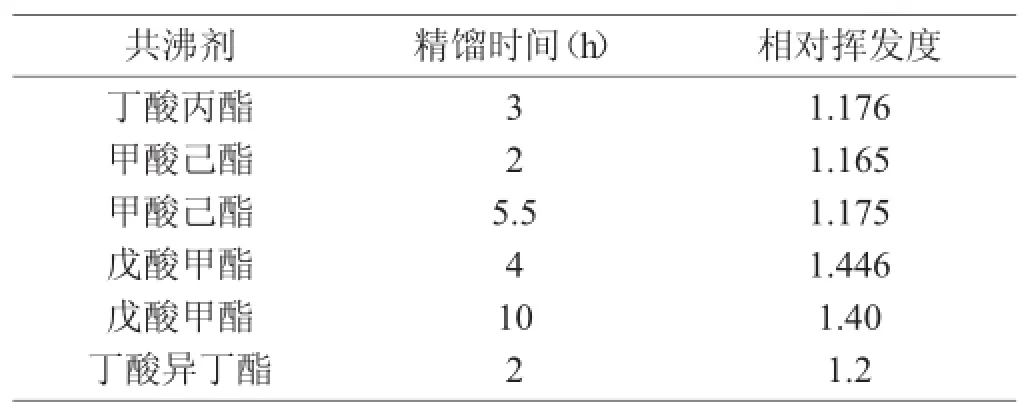

目前,共沸精馏分离二甲苯异构体还停留在实验室研究阶段,Berg Lloyd在共沸精馏这一方法上做了大量的研究,对于邻二甲苯和间二甲苯体系,加入共沸剂前后它们相对挥发度的结果如表3所示。

表3 共沸剂对邻二甲苯-间二甲苯相对挥发度的影响

由表3可以看出,丁酸丙酯、甲酸己酯、戊酸甲酯和丁酸异丁酯作为共沸剂可以在一定程度上提高邻二甲苯和间二甲苯的相对挥发度,戊酸甲酯的效果比较好,邻二甲苯和间二甲苯的相对挥发度和精馏时间有一定关系。

对于间二甲苯和对二甲苯体系,选取了丁酸丙酯和戊酸甲酯作为共沸剂。通过实验加入丁酸丙酯精馏1.5h,可以将间、对二甲苯的相对挥发度相对增大变为1.124,而加入戊酸甲酯共沸精馏2h后,相对挥发度变为1.295,当精馏时间达到7h后,相对挥发度可以提高到1.38,为以后工业上分离间、对二甲苯提供了可能性。

3 萃取精馏法

3.1 普通萃取精馏法

萃取精馏法是指向二甲苯异构体体系中加入一定量的溶剂,以改变二甲苯异构体的相对挥发度,使得体系中二甲苯异构体分离变得容易。

萃取操作所用的萃取剂是有一定要求的:①本身的沸点应比原料中各组分的沸点都高[16];②价格便宜,无毒,无腐蚀性,不与被分离组分发生化学反应;③能够显著改变原组分的相对挥发度。上个世纪七八十年代,有人在邻、间、对二甲苯中加入醇、酯或氯仿,可以明显改变它们的相对挥发度[17]。

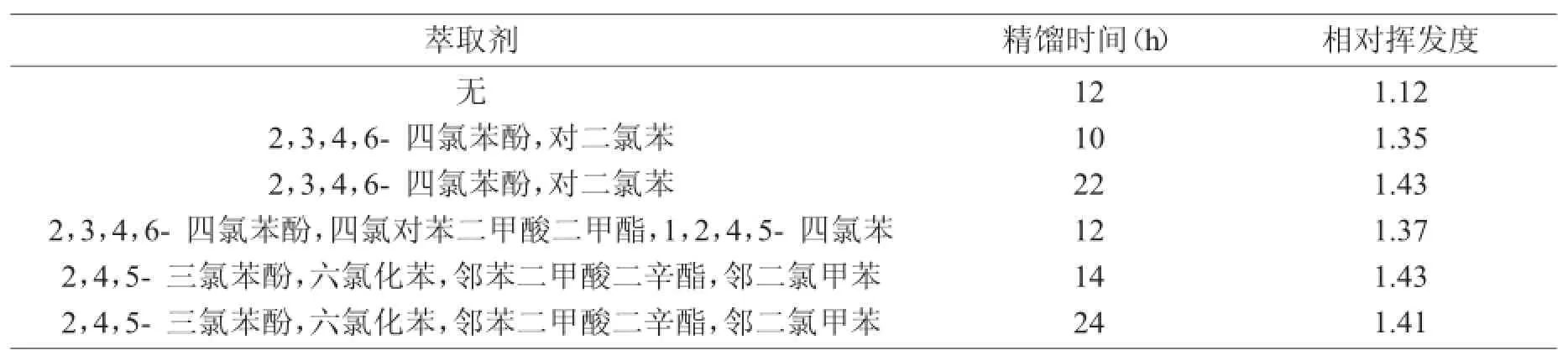

Berg Lloyd[18]选取了2,3,4,6-四氯苯酚、对二氯苯、2,4,5-三氯苯酚、1,2,4,5-四氯苯和邻二氯甲苯等作为萃取剂,并且采用混合萃取剂,达到了比单一萃取剂更好的萃取效果。除了萃取剂这一影响因素外,萃取时间对于相对挥发度也有一定的影响。混合萃取剂对邻二甲苯和间二甲苯的相对挥发度的影响如表4所示。

表4 萃取剂对邻二甲苯-间二甲苯相对挥发度的影响

3.2 加盐萃取精馏法

加盐萃取精馏是指在萃取精馏的基础上,将可溶盐加入液体混合物中,使体系的气液平衡点发生迁移,相对挥发度发生改变,利用盐效应提高欲分离组分之间相对挥发度,克服传统精馏溶剂用量大、效率低、塔板数多的缺点,并且使分离组分的恒沸点移动或消失,同时由于盐离子和分离组分分子间的缔合力比萃取剂与分离组分分子间缔合力更强,从而减少萃取剂的用量,大大降低生产成本。

李凤云等[19]在利用盐效应分离二甲苯异构体方面进行了可行性研究,根据相似相容原理,选取乙二醇和苯胺作为萃取剂,但是由于乙二醇和邻、间、对二甲苯形成共沸物,所以在以后的实验中未采用苯胺。将盐溶于溶剂中,分别做了普通精馏、无盐溶剂精馏和加盐溶剂精馏,所得结果如表5所示。

表5 塔顶、塔底产品含量比较

由表5可看出,经过溶剂精馏后,塔顶产品中异构体含量有所变化,邻二甲苯和对二甲苯含量降低,间二甲苯含量升高,这一分离趋势有助于分离到纯的二甲苯异构体,但是还不理想。加盐和溶剂精馏后,在塔顶产品中,邻二甲苯含量降为零,间二甲苯含量升为46.295%,对二甲苯含量降为53.705%。塔底产品中,间二甲苯含量降低,邻二甲苯和对二甲苯含量有所升高,如果能够采用更好的设备或者找到更好的萃取剂和盐,效果会更加理想。

同时,采用苯胺作为萃取剂,李凤云还把不同的盐作为影响因素做了实验,结果如表6所示。

表6 各种盐的盐效应比较(%)

从表6可以看出,采用KAc效果比较好。塔顶产品中,间二甲苯含量由原料油的19.48%上升到46.295%,而对二甲苯则从75.66%降为53.705%,由于盐溶作用使得邻二甲苯在气相中的浓度降为零;同时由于盐析作用使得间二甲苯在气相中的蒸气压升高,浓度相对增大,分子的活度增大,从而为更好地分离二甲苯异构体提供了可能性。

4 结论

反应精馏属于一种新工艺,节能效果好,分离效果高,由于还存在一些技术难题,没有得到大规模工业化应用。共沸精馏的重点是选择好共沸剂,由于一些共沸剂价格较高,从而限制了共沸精馏的深度研究。目前加盐萃取精馏只是停留在实验室研究阶段,还未能实现工业化,有很多值得改善的地方,但随着人们对加盐萃取精馏分离技术研究的不断深入,此技术在分离间、对二甲苯工艺上一定会具有很好的发展优势,并得以推广。

[1]胡翔,李涛.间二甲苯的生产技术及应用[J].石油化工技术与经济,2014,30(3):22-26.

[2]丁锡雯.二甲苯异构体分离与提纯方法的比较[J].贵州化工,2011,36(2):10-12.

[3]陆承东.结晶法分离混合二甲苯中的对二甲苯[J].钢铁研究,1996,(3):42-45.

[4]朱志臣,冯勇钢,韩云芳.二甲苯异构体的分离技术[J].天津城市建设学院学报,1997,3(2):71-74.

[5]王德华,王建伟,郁灼,等.碳八芳烃异构体分离技术评述[J].化工进展,2007,26(3):315-319.

[6]胡洁,杨玉敏.混合二甲苯分离技术研究进展[J].广州化工,2014,42(19):29-30.

[7]罗青,孙长江.C8芳烃中二甲苯和乙苯的分离技术进展[J].现代化工,2005,25(8):23-26.

[8]陆承东,胡玛丽.C8芳烃的分离技术[J].钢铁研究,1997(3):57 -62.

[9]刘能军,张林,蔡荣锡,等.膜法分离二甲苯异构体研究进展[J].化工进展,2007,26(6):804-829.

[10]于泳.C8芳烃异构体的分离技术进展[J].广东化工,2010,37(9):83-85.

[11]赵虹.间二甲苯的生产技术[J].化工生产与技术,1997(4):35 -39.

[12]Charles V,Berger.Process for the production of high purity meta-xylene[P].US3773846,1973-11-20.

[13]邹盛欧.混二甲苯分离新技术[J].广东化工,1991(2):15-18.

[14]朱宝福,齐润红,乔世璋.可逆反应精馏分离同分异构体[J].化学工业与工程,1991,9(2):43-49.

[15]Berg Lloyd.Separation of m-xylene from p-xylene or o-xylene by azeotropic distillation[P].US5039380,1991-04-03.

[16]周小娟,李国栋,李杨,等.沸点相近物质的萃取精馏分离[J].南京师大学报(自然科学版),1999,22(4):57-59.

[17]刘奇琳.浅析萃取精馏技术的研究[J].佳木斯教育学院学报,2010(6):124-126.

[18]Berg Lloyd.Separation of m-xylene from o-xylene by extractive distillation with polychloro compounds[P].US4673465,1987-06-16.

[19]李凤云,秦永航.利用盐效应分离二甲苯异构体可行性研究[J].抚顺石油学院学报,1995,15(3):16-19.□

Advances in Separation of Xylene Isomers by Special Distillation Method

YANG Yu-min,HAO Cong,HU Jie

(School ofChemical Engineering and Biotechnology,Xingtai University,Xingtai 054001,China)

It is difficult to separate xylene isomers by conventional disillation method for the boiling point range of xylene isomers is small.Xylene isomers can be partially saparated by increasing the relative volatility of them.Advances in separation of xylene isomers by special distillation method are summarized.The development trends inthe future are prospected as well.

xylene;separation;the relative volatility;extraction

10.3969/j.issn.1008-553X.2016.01.004

TQ241.1+3

A

1008-553X(2016)01-0022-04

2015-08-31

杨玉敏(1969-),女,博士,讲师,从事煤化工产品分离研究工作,0319-3650213,15512814959,musciaman0321@163.com;

胡洁(1983-),女,河北工业大学硕士,讲师,从事化工理论与技术的研究工作,0319-3650213,13273157873,546443832@qq.com。