圆柱型感应式钠电磁泵自然对流下的三维温度场仿真研究

宋德宽,詹佳硕,郑向阳,张 琭,彭康伟,杜丽岩

(1.中国原子能科学研究院,北京102413; 2.环境保护部与辐射安全中心,北京100082)

圆柱型感应式钠电磁泵自然对流下的三维温度场仿真研究

宋德宽1,詹佳硕2,郑向阳2,张 琭1,彭康伟1,杜丽岩1

(1.中国原子能科学研究院,北京102413; 2.环境保护部与辐射安全中心,北京100082)

钠电磁泵国产化设计研发对钠冷快堆电站具有重要意义,而电磁泵运行过程中产生的热量会严重影响其安全运行。因此,电磁泵温度场的分析研究对其设计、制造及运行监测十分重要。本文以流量为10m3/h,扬程为0.5MPa的圆柱型钠电磁泵为研究对象建立三维模型,并基于有限元计算分析方法,对电磁泵在不同负荷和工况下进行三维温度场的计算和分析。计算结果显示,影响电磁泵绕组线圈散热的主要热源为泵沟内部高温钠的导热,电磁泵绕组线圈在电流为30A的工况下,最高温度约为493.4K(220.4℃),接近其设计限值513K(240℃)。同时,本文通过采用更高绝热系数隔热材料,减少高温钠热量的径向传递,有效地降低了电磁泵绕组线圈的温度,使其最高温度降至468.1K(195.1℃),满足长期安全运行的要求。最后通过试验数据验证了仿真计算模型与计算结果的准确性。

钠电磁泵;温度场;绕组线圈;钠冷快堆

快堆的开发及商用是我国核电领域自主发展的一个重大战略,而快堆电站以液态金属钠作为冷却剂。钠电磁泵具备无转动部件、维护方便等优点,在快堆辅助工艺系统中得到广泛应用。因此,钠电磁泵的国产化研发,对于我国快堆技术及设备的发展具有重要意义。

电磁泵在运行过程中,其泵沟内流过的高温液态金属钠不断向外散热,同时其自身感应器线圈也会产生大量的焦耳热,感应器铁芯、泵沟内铁芯也会因感应电流而产生热量。这都会使电磁泵绕组线圈的温度升高,影响电磁泵的使用寿命和运行安全。因此,电磁泵温度场的分析研究对电磁泵的设计、制造和运行监测都十分重要。

国内外关于钠电磁泵的热工特性的研究非常匮乏,大多集中在常规电机的稳态温度场分析方面[1-5]。本文所研究圆柱型钠电磁泵为三相交流感应式电磁泵,其感应器绕组线圈采用空气自然循环冷却设计。如果利用自然通风的方式不能有效将电磁泵运行过程中产生的热量散出,就会导致线圈温度过高而烧毁。因此,本文针这一问题建立圆柱型钠电磁泵三维模型,并对其在不同工作负荷及带钠与不带钠运行工况下进行温度场的仿真计算分析,获取电磁泵温度场分布的关键数据及规律,为钠电磁泵的散热设计提供有效的理论依据。

1 电磁泵三维温度场数学模型

1.1 三维模型的建立

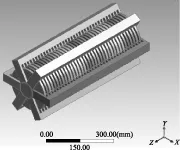

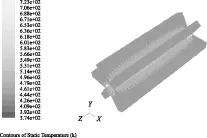

本节以流量10m3,扬程0.5MPa钠电磁泵样机为研究对象,建立如图1所示的几何模型。同时,根据电磁泵感应器及绕组线圈的热传递特点,在进行温度场计算之前作如下假设:

图1 电磁泵三维模型Fig.1 The three-dimensional models of the electromagnetic pump

1) 绕组线圈产生热量作为内热源考虑;

2) 电磁泵隔热层向周围空气的辐射换热忽略;

3) 室内环境温度按40℃计算;

4) 感应器铁芯、绕组线圈及绝热层之间充分接触,并忽略接触热阻,以热传导计算;

5) 感应器铁芯、泵沟壁、隔热层的端面与空气绝热;

6) 不考虑电磁泵表面污垢热阻的影响;

7) 电磁泵内铁芯和感应器铁芯上的涡流损耗忽略不计(经计算,额定功率运行时涡流损耗约40.32W,占线圈发热量的3.6%,占总散热量的比例很低,因此忽略其对计算结果的影响)。

根据以上假设,对电磁泵进行三维温度场仿真计算,建立其三维导热数学模型如下:

式中:λxλyλz——导热介质在x,y,z方向上的导热系数;

qv——单位介质体积发热量。

温度场边界条件可分为以下三类:

1) 温度边界条件:T=T0;

式中:α——对流换热系数; n——曲面的法线方向; T——计算区域温度; Tf——相邻区域温度。

电磁泵温度场计算模型边界条件分为两类:一类以对流换热为主,主要包括电磁泵泵沟内液态钠与泵沟壁之间传热,及隔热层、感应器铁芯、绕组线圈与空气之间的传热;另一类以导热为主,主要包括电磁泵的泵沟壁与隔热层之间、隔热层与感应器铁芯之间、隔热层与绕组线圈之间、绕组线圈与感应器铁芯之间的热量传递。

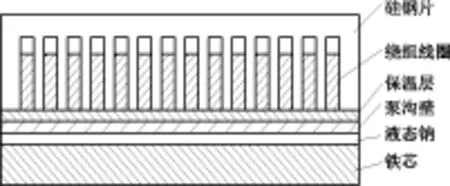

1.2 求解区域

电磁泵绕组线圈的温度场计算是本次热工特性分析的重点。绕组线圈内既有内热源即自身电流发热,同时,其本身又是导热介质,电磁泵泵沟内的高温液态钠会通过泵沟壁、隔热层向绕组线圈传递热量。如果绕组线圈温度超过温度设计上限240℃,就会导致其烧毁。因此,对绕组线圈的温度场计算至关重要。电磁泵物理模型如图2所示。

图2 电磁泵物理模型Fig.2 Physical Model of the electromagnetic pump

1.3 热源的计算

在求解过程中,需要对内热源进行确定。电磁泵内热源主要由泵沟内的高温钠传递的热量和绕组线圈自身发热构成。电磁泵在运行过程中由于铁损也会产生一小部分热量,这在假设中已提及,这部分热量可以忽略不计。

泵沟内的液态金属钠的温度为450℃,液态钠通过对流传热向外传递热量,换热的公式为:

Φ=Ah(tw-tf)

电磁泵的绕组发热主要取决于流经绕组的电流及自身的电阻值,对于M相的绕组损耗为:

PCu=MI2R

式中:M——绕组相数;I——绕组内电流大小;R——绕组电阻(通过试验测得)。

电磁泵的损耗系数及基本铁损为:

pFe=kapheGFe

式中:phe——损耗系数,单位为W·kg-1;p10/50——当B=1T、f=50Hz时,硅钢片单位质量的损耗;

B——磁通密度,单位为T;

ka——经验系数;

GFe——电磁感应器质量,kg;

pFe——基本铁损,单位为W。

1.4 导热系数及对流换热系数

电磁泵中存在多种材料,电磁泵的主要材料包括保温材料(玻璃棉毡、纳米复合隔热材料、316L不锈钢、硅钢片、电工纯铁及耐高温漆包线等)其材料的导热系数可以近似地认为是线性规律变化[6],即:

λ=λ0(1+bt)

式中:λ0——温度为0℃时的导热系数;b——材料温度对其导热系数的影响系数。

表2 电磁泵选用材料导热系数的温度影响

由于对流换热系数是一个受多变量控制的复杂函数,很难对其进行准确的理论计算,牛顿公式中的对流换热系数α一般都是采用经验公式得到的。本文研究的电磁泵没有任何冷却装置,依靠空气自然循环冷却进行散热。本次计算模型忽略电磁泵表面几何尺寸对散热的影响,可近似地认为其各部分的对流换热系数仅与空气流速有关。电磁泵表面的对流换热系数采用经验公式[7]:

式中:Vx——对应表面位置的风速。

对该电磁泵选择最严苛的条件,即风速极小的状况,取Vx=0.01m/s,得到电磁泵表面换热系数为10.50 W/(m2·K)。

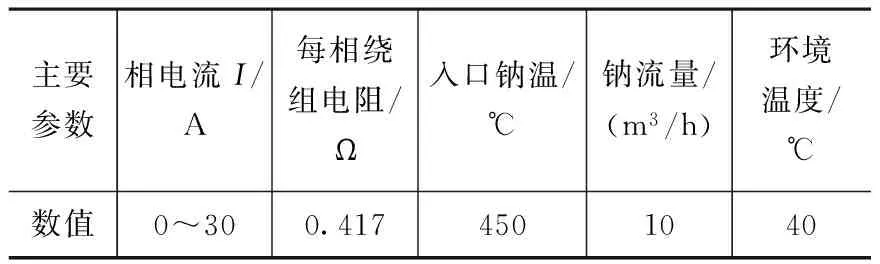

根据假设条件及边界条件,针对图1所示的几何模型,利用有限元法对不同运行工况下电磁泵进行温度场分析计算。本次计算模型中电磁泵主要设计参数如表3所示。

表3 电磁泵主要设计参数

2 计算的结果与讨论

2.1 额定工况下电磁泵温度场的分布

图3 带钠运行时电磁泵线圈的温度场分布图Fig.3 The thermal field map of coils when the electromagnetic pump operation with sodium

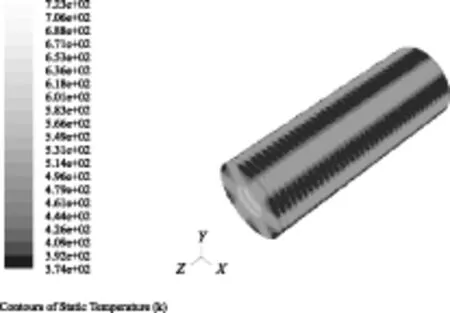

根据上述模型,对电磁泵进行三维温度场的仿真计算,由于绕组线圈存在超温即会被烧毁的严重后果,同时绕组线圈又紧贴感应器铁芯。因此,本文重点研究绕组线圈和感应器铁芯的温度场分布。图3和图4是在额定工况下带钠运行、环境温度为40℃、入口钠温为723K、钠流量为10m3/h、绕组线圈电流值为30A时电磁泵感应器及绕组线圈三维温度场分布云图。从仿真计算的结果来看,线圈与感应器接触的区域温度较高,平均温度达到436.1K(163.1℃),而线圈与空气接触的区域温度较低,平均温度为406.7K(133.7℃)。这是因为虽然感应器的导热系数较大,而电磁泵表面换热系数很小。但根据传热公式Q=kAΔt可知,换热区域传热量的大小与传热系数k,温差Δt及换热面积A有关,线圈与感应器接触的区域及线圈与空气接触的区域在面积相同的情况下,传热量就只与传热系数k和温差Δt有关。

图4 带钠运行时电磁泵感应器温度场分布图Fig.4 The thermal field map of silicon-steel plate when the electromagnetic pump operation with sodium

线圈与感应器接触的区域的传热系数为:

式中:δ1,δ2——分别为线圈中心至感应器界面的壁厚及感应器界面至感应器中心的壁厚;

λ1,λ2——分别为线圈和感应器的导热系数。

通过计算分析发现(见表4),线圈与空气接触的区域传热量比线圈与感应器接触区域的传热量多了38.4%,因此,虽然感应器铁芯的导热性能更好,但是由于空气与线圈温差较大,因此,线圈与空气接触的区域温度会更低。

表4 线圈不同区域传热量的比较

同时,线圈和感应器的温度场分布均呈现中间高两端低,贴近隔热层的区域温度高,外端面温度低的规律。这是由于中间区域散热效果较差,周围都是高温区域。而在两端周围相对都是低温区域,散热效果较好。同时,泵沟内的高温液态钠是电磁泵的主要热源,因此,在感应器和线圈贴近隔热层的位置温度较高。

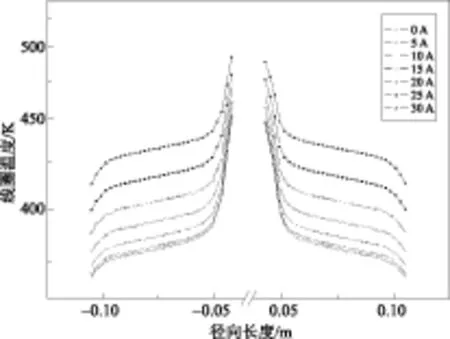

2.2 带钠运行时,不同负荷对绕组线圈及感应器温度的影响

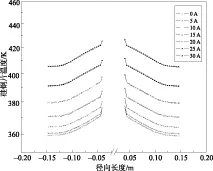

绕组线圈与感应器接触的区域沿电磁泵径向的温度分布如图5所示。图中横轴0点处为电磁泵内铁芯的中心。在靠近电磁泵隔热层的径向区域以及感应器靠近空气的端面区域温度梯度较大;在线圈径向的中间区域温度梯度较小,温度分布较为平缓。

图5 带钠运行时电流值对线圈温度的影响Fig.5 The influence of current value to the coil temperature when the electromagnetic pump operation with sodium

感应器中间区域沿电磁泵径向的温度分布如图6所示,图中横轴0点处为电磁泵内铁芯的中心。由图可知,在靠近电磁泵隔热层的区域温度梯度较大,沿感应器径向方向向外温度逐渐降低。同时,由于感应器端面区域与空气的温差降低,在靠近感应器端面区域时,温度梯度趋于平缓。

图6 带钠运行时电流值对感应器温度的影响Fig.6 The influence of current value to the silicon-steel plate temperature when the electromagnetic pump operation with sodium

通过对电磁泵带钠时,在额定运行工况不同负荷下温度场的计算分析,可知电磁泵线圈在电流为30A下最高温度为220.4℃,接近电磁泵绕组线圈最高温度限值240℃。在电磁泵不通电流的情况下,其线圈最高温度约为178.4℃,略低于电磁泵绕组线圈的温度限值。

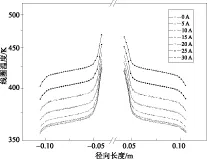

2.3 不带钠运行时,不同负荷对绕组线圈及感应器温度的影响

通过对不带钠运行的电磁泵在不同电流值下的温度场进行仿真计算,得到电磁泵线圈电流在30A时最高温度为375.6K(102.6℃),较在带钠运行下电磁泵最高温度493.4K(220.4℃)低了近120K。同时,结合2.2节计算结果,可知泵沟内的液态金属钠是电磁泵主要的热源,是导致电磁泵绕组线圈超温的主要因素(见图7)。

图7 带钠与不带钠运行时电磁泵线圈温度的比较Fig.7 Compare the coil temperature between the different operation conditions

2.4 隔热层导热系数对绕组线圈及感应器温度的影响

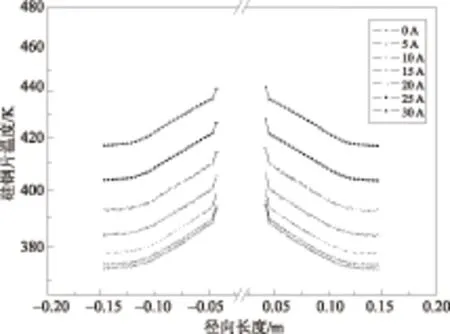

通过对带钠及不带钠运行工况下,电磁泵在不同负荷下工作时温度场计算分析,认为可以通过提高电磁泵隔热层热阻,解决电磁泵绕组线圈在较高电流下工作温度过高的问题。本节将保温材料由玻璃棉毡改为纳米复合隔热材料,再次对带钠运行工况下电磁泵在不同负荷时的温度场进行仿真计算。电磁泵绕组线圈和感应器在径向方向的温度分布如图8和图9所示,计算结果显示其温度分布规律与2.2节中一致。

图8 带钠运行时电流对电磁泵线圈温度的影响Fig.8 The influence of current value to the coil temperature when the electromagnetic pump operation with sodium

图9 带钠运行时电流对电磁泵感应器温度的影响Fig.9 The influence of current value to the silicon-steel plate temperature when the electromagnetic pump operation with sodium

更换隔热层后,电磁泵绕组线圈在30A时最高温度为468.1K(195.1℃),较更换之前电磁泵最高运行温度493.4K(220.4℃)降低了约25.3K,完全满足线圈长期安全运行温度限值473K(200℃)。同时,各负荷工况下运行线圈温度平均降低约28.2℃。从图10中可以发现,通过提高隔热材料的热阻,可以有效改善电磁泵绕组线圈温度过高的问题。

图10 不同热导率的隔热层对电磁泵线圈温度的影响Fig.10 Compare the coil temperature between the different heat insulator

3 仿真计算数据与试验结果对比

3.1 实验概述

为了验证计算模型及结果的准确性,对电磁泵样机在额定带钠工况下进行热工测试试验。试验共分为两组,第一组泵沟隔热材料采用玻璃棉毡,电磁泵绕组线圈负荷为0A、5A、10A、15A、20A、25A,为防止电磁泵绕组线圈超温烧毁,本次未进行30A时电磁泵的热工特性试验。第二组试验泵沟隔热材料采用纳米复合隔热材料。电磁泵绕组线圈负荷分别为0A、5A、10A、15A、20A、25A、30A。试验过程中温度测点布置如图11所示。

图11 电磁泵样机温度测点布置图Fig.11 The temperature measurement layout of the sample

3.2 模拟结果与实验结果对比

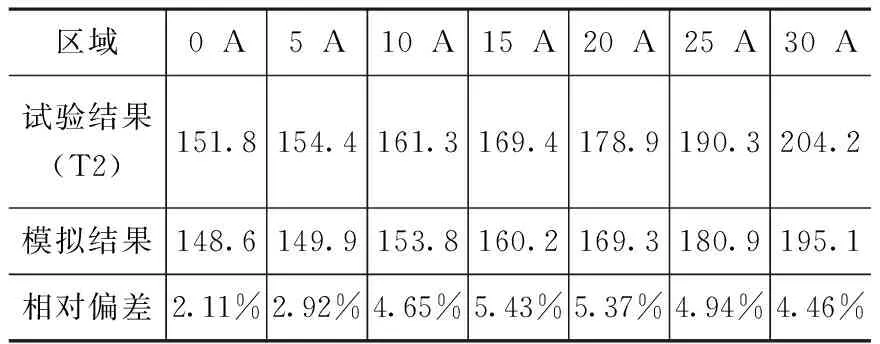

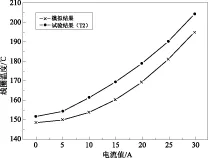

试验时无论采用玻璃棉毡或纳米复合隔热材料,最高温度分布始终为图 11中的T2位置,这也与之前模拟计算结果一致,即最高温度在电磁泵中间区域。不同负荷下试验结果与仿真计算的结果对比如表5所示和表6所示。

表5 电磁泵样机温度分布试验结果与计算结果对比(保温材料为玻璃棉毡)

注:相对偏差=(试验结果-模拟结果)/试验结果

图12 电磁泵样机试验结果与计算结果对比(保温材料为玻璃棉毡)Fig.12 Comparison of experimental and simulation results (heat insulator is glass cotton felt)

由表5可知,计算结果与试验结果基本一致,相对误差在可接受的范围之内。但是随着电流值的增大,相对误差也随之变大,在电流值为15~20A时,相对误差达最大5.5%左右,之后随电流值的增加而逐渐减小。这是由于在低电流下,铁损产生的热量较小,计算时将其忽略对计算结果影响不大。当电流逐渐增大后,铁损亦随之增加,但是随着电流进一步增大,铁损相对总热源所占比例又趋于减小。因此,计算相对误差又逐渐减小。

表6 电磁泵样机温度分布试验结果与计算结果对比(保温材料为纳米复合隔热材料)

注:相对偏差=(试验结果-模拟结果)/试验结果

图13 电磁泵样机试验结果与计算结果对比(保温材料为纳米复合隔热材料)Fig.13 Comparison of experimental and simulation results (heat insulator is nanocomposite)

采用纳米复合隔热材料为隔热材料重新进行试验,得到的规律和趋势与前面的试验结果基本一致。电磁泵线圈温度随着电流的增大,试验结果与计算结果的相对偏差逐渐增大。当接近额定电流时误差逐渐减小并趋于稳定。同时,电磁泵绕组线圈的温度较采用玻璃棉毡为隔热材料时的试验结果明显下降,最高温度为

204.2℃。这说明通过提高保温材料的热阻可以有效降低绕组线圈的温度。

4 结论

本文计算及试验结果分析得到,影响钠电磁泵绕组线圈及感应器铁芯温度场分布的主要因素是泵沟内高温钠向其传导的热量,绕组线圈自身所产生的焦耳热相对所占比重较小。因此,提高隔热材料热阻系数可以有效改善电磁泵线圈温度过高的状况。同时,本文通过更换隔热材料,有效地降低了钠电磁泵样机绕组线圈的温度,使其最终满足设计要求。

最后,本文通过计算结果与试验结果对比分析,证明了计算过程中所采用的模型是正确的,计算时所进行的一系列假设条件是合理可行的。同时,在计算与试验结果分析中所得到一些电磁泵热工特性规律可直接用于后期电磁泵的设计。

[1] Aldo Boglietti, Cavagnino A, Lazzari M, et al. A simplified thermal model for variable-speed self-cooled industrial induction motor[J].IEEE Transactions on Industry Applications,2003,39(4):945-952.

[2] 康燕琴,上官漩峰,肖家乐,等.圆柱型直线感应电动机瞬态温度场计算与分析[J].微电机,2009,42(2):18-21.

[3] 王艳武,孙斌,王斌,等.三相异步电机三维瞬态温度场仿真研究[J].红外技术,2011,33(7):416-419.

[4] 刘元江. 圆筒形直线感应电动机稳态、瞬态特性和动态温度场的研究[D]. 西安:西安交通大学学位论文,1998.

[5] 王旭强. 圆筒型永磁直线同步电机电磁性能及温度场研究[D]. 河南:河南理工大学学位论文,2010.

[6] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2006.

[7] И. Ф. 菲利包夫. 电机中的热交换[M].杨斌,译.北京:原子能出版社,1989:14-33.

The Simulation Research of Three-dimensional Thermal Field of the Cylindrical Electromagnetic Sodium Pump Under the Natural Convection

SONG De-kuan1, ZHAN Jia-shuo2, ZHENG Xiang-yang2, ZHANG Lu1, PENG Kang-wei1, DU Li-yan1

(1.China Institute of Atomic Energy, Beijing 102413, China; 2.Nuclear and Radiation Safety Center, Beijing 100082,China)

Domestic research and development of electromagnetic pump is of great significance to the demonstration fast reactor power station. The heat generated by the electromagnetic pump during operation will seriously affect the safe operation. So, the analysis and research of the electromagnetic pump thermal field is very important to design、manufacture and run state monitoring of the electromagnetic pump. The three-dimensional models of the electromagnetic pump has been established, which has 10m3/h flow at rated operating condition. The three-dimensional model’s temperature field had been estimated under any operating conditions for the electromagnetic pump in this paper, and it employs finite-element method to analyze the thermal fields. The result of theoretical calculation showed that, liquid sodium is the main source of heat. The temperature of coil will reach 493.4K(220.4℃)when the current of coil is 30A, which was very close to the limits 513K(240℃).Meanwhile, by changing the heat insulator could improve material thermal resistance and reduce heat transfer from liquid sodium. The result of theoretical calculation showed that, the temperature of the coil decreased obviously, the maximum temperature of coil dropped to 468.1 K (195.1 ℃),which meets the requirements of the safe operation. At last, the experimental results were consistent with the calculation results, which proved the correction of the calculation results.

Sodium electromagnetic pump; Thermal field; Coils; Fast reactor

2015-12-30

宋德宽(1983—),男,河南开封人,工程师,硕士,现主要从事反应堆热工和安全研究工作

TL353+.1

A

0258-0918(2016)06-0776-08

——以大瑞铁路高黎贡山隧道为例