商用车柴油机油底壳开裂问题分析及解决

柳国立 刘正勇 崔晓娟 李文祥 武斌

(中国第一汽车股份有限公司技术中心)

商用车柴油机油底壳开裂问题分析及解决

柳国立刘正勇崔晓娟李文祥武斌

(中国第一汽车股份有限公司技术中心)

【摘要】通过对失效件进行材料性能、断口、成型工艺、有限元仿真、整车试验等分析,得出该款柴油机油底壳开裂问题是由油底壳刚度不足导致在发动机工作转速范围内发生共振而造成的。通过改进油底壳结构并提高刚度,使其固有频率达到许用值以上,避免在发动机工作转速范围内发生共振。油底壳固有频率测量试验、整车道路试验及发动机台架共振试验结果表明,改进方案可以有效解决该柴油机的油底壳开裂问题。

针对某款商用车柴油机油底壳出现开裂问题进行分析统计,其失效模式主要分为两种:油底壳右侧中部及左侧放油螺栓圆角处开裂,平均故障里程为1.8×104~2.0×104km。该油底壳开裂问题在牵引车、载货车及自卸车各车型上具有大致相同的故障率。该现象表明,该柴油机油底壳开裂问题与发动机负荷及其搭载的车型无关,属于发动机本身固有的问题。为了查明油底壳开裂原因,需要从油底壳材料、生产过程及其固有特性等方面进行分析。

1 原因分析及改进措施

1.1断口及材料特性分析

对油底壳开裂位置的断口分析(图1)表明,油底壳开裂性质为频次较高的疲劳开裂,属于某种机械应力性质的疲劳开裂,疲劳源均产生在油底壳内部。断口分析不能确认机械应力来源,重点考虑油底壳的开裂是共振或机油重力作用的结果。

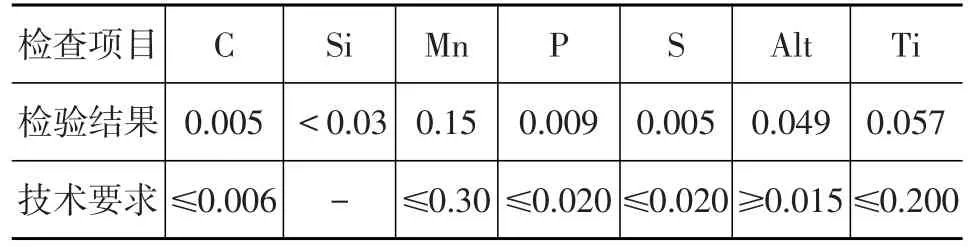

从油底壳材料分析结果可知,油底壳材料为St16(宝钢提供),其元素含量(表1)、金相组织和硬度检验结果符合相关标准要求,未见异常。

1.2成型工艺分析

该款柴油机油底壳深度290 mm,分两次拉深,拉深过程中涂油贴膜。成品件检验右侧面中部最薄处约为1.76 mm,最大厚度减薄率10 %(实测原始板料厚度1.94 mm);放油螺栓处在首次拉深后厚度最薄处为1.77 mm,二次拉深后厚度最薄处为1.68 mm,该处厚度减薄率为13.5 %,厚度减薄也满足要求,油底壳生产工艺符合要求。1.3强度计算分析

图1 断口扫描结果

表1 油底壳材料元素含量 %

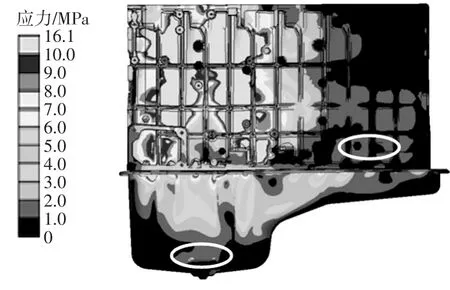

从图2和图3油底壳强度有限元计算结果可以看出[1],在正常的惯性力等疲劳载荷作用下,油底壳开裂位置处的应力值小于5 MPa,远低于材料本身的抗拉强度,不会发生疲劳开裂。

图2 缸体及油底壳右侧面应力分布

图3 缸体及油底壳左侧面应力分布

1.4模态计算分析

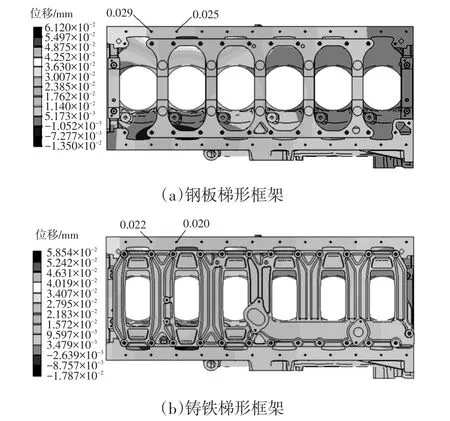

该款柴油机缸体下部的梯形框架由铸铁结构改为钢板结构。由于钢板结构梯形框架刚度小,可能对油底壳产生不利的影响,因此首先将两种梯形框架对油底壳的影响进行比较计算。

有限元计算结果表明,在相同爆发压力作用下,采用钢板结构梯形框架比铸铁结构缸体裙部位移增加25 %(图4),这将导致缸体传递给油底壳的激励力增大,增加油底壳开裂风险。

图4 缸体裙部位移计算结果

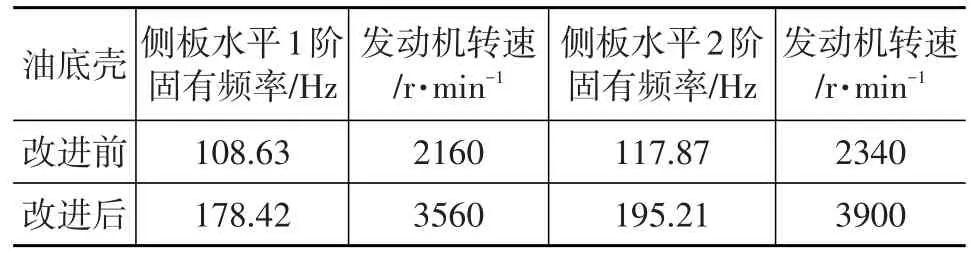

对采用钢板结构和铸铁结构梯形框架两种情况下的油底壳模态计算结果表明[2~4],铸铁和钢板梯形框架对油底壳的固有频率没有影响,两种情况下的油底壳1阶模态频率都是108.63 Hz(表2)。由于油底壳1阶模态频率与柴油机转速为2 160 r/min的缸内爆发压力出现的频率相对应,导致油底壳在发动机工作转速范围内有共振问题发生,其为该油底壳开裂的原因。

表2 改进前油底壳模态计算结果

由上述对开裂油底壳材料性能、断口、成型工艺及有限元计算分析结果可知,油底壳开裂是由于本身刚度不足而导致其固有模态频率低,且在发动机工作转速范围内与发动机爆发压力的激励频率产生共振而致。

1.5改进方案制定

油底壳改进方案需要解决的主要问题是在发动机工作转速范围内抑制油底壳共振问题的发生。为避免共振问题发生,该款柴油机油底壳固有模态1阶频率必须大于120 Hz,以此作为油底壳结构改进的设计准则。

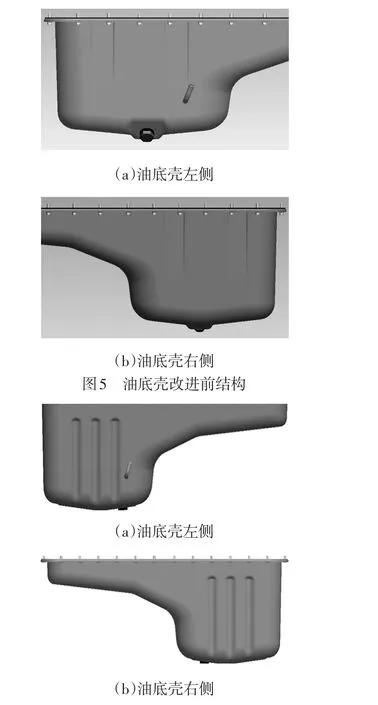

油底壳改进前的结构见图5。该油底壳深度较大,左、右侧各布置两条较浅的加强筋,结构刚度较弱,另外该油底壳放油螺栓的安装面与侧板的过度圆角很小,非常容易导致应力集中。改进方案为在油底壳两侧面各布置3条较深的加强筋,并且把油底壳放油螺栓移到油底壳底部,消除油底壳局部应力集中问题,见图6。

图6 油底壳改进后结构

有限元仿真结果(表3)表明,改进后的油底壳侧板1阶模态频率由改进前的108.63 Hz提高到178.42 Hz,2阶频率由原来的117.87 Hz提高到195.21 Hz,均高于发动机爆发压力最高激励频率(120 Hz),不会产生共振,能够满足抑制共振问题发生的要求。

表3 改进前、后油底壳模态计算结果

2 试验评价

2.1固有频率测量评价

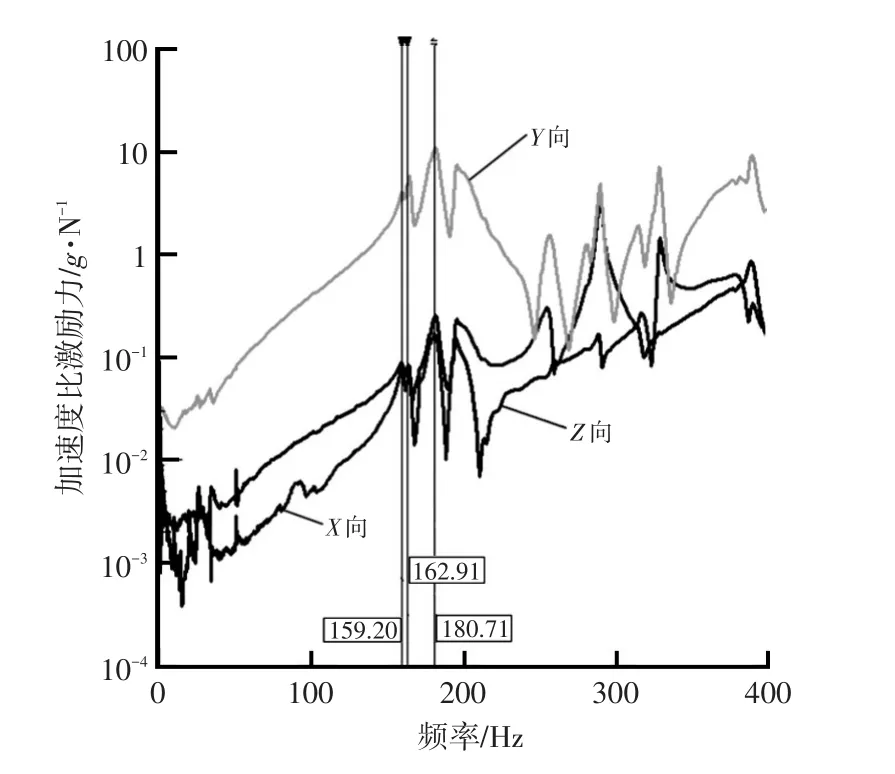

对改进前、后的油底壳进行固有频率测试试验。实车激励模态试验结果表明,改进前油底壳侧板1阶固有频率为71.88 Hz,见图7。改进后油底壳的刚度提高明显,其固有频率达到159.2 Hz,见图8。说明油底壳改进后能够有效避开发动机工作转速范围内的激励频率,避免共振。

图7 改进前油底壳频响函数

图8 改进后油底壳频响函数

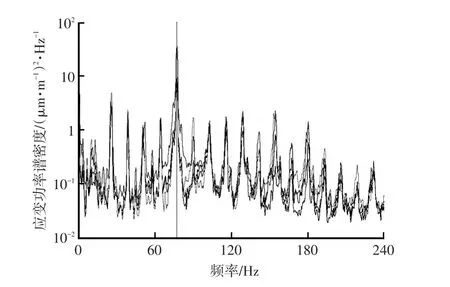

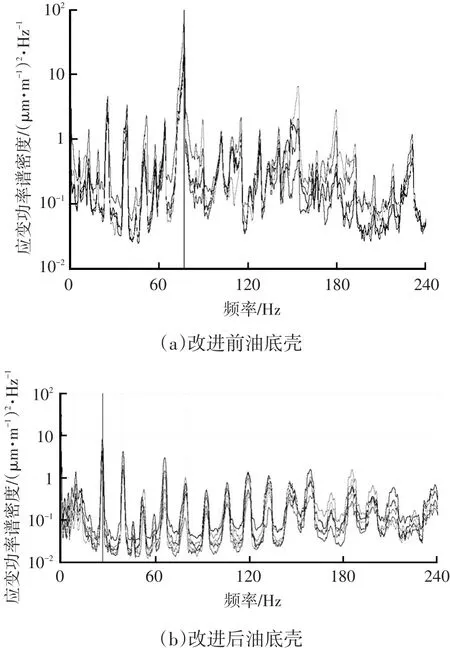

2.2整车道路试验评价

对改进前、后的油底壳进行整车道路试验,结果如图9和图10所示。试验结果表明,采用改进前油底壳时,整车在各挡位缓慢加速和匀速行驶,油底壳测量点在76.5~81.0 Hz区间功率谱密度出现峰值,该频率是发动机1 530~1 620 r/min的缸内爆发压力激励频率,表明在此转速范围内,在缸内爆发压力作用下,油底壳测量点发生了共振;采用改进后的油底壳进行试验时,在整个发动机转速范围内,没有高级别功率谱密度峰值出现,油底壳测量点处没有共振问题发生。

(a)改进前油底壳

图10 8挡匀速1 600 r/min各测点应变功率谱密度

2.3发动机台架试验评价

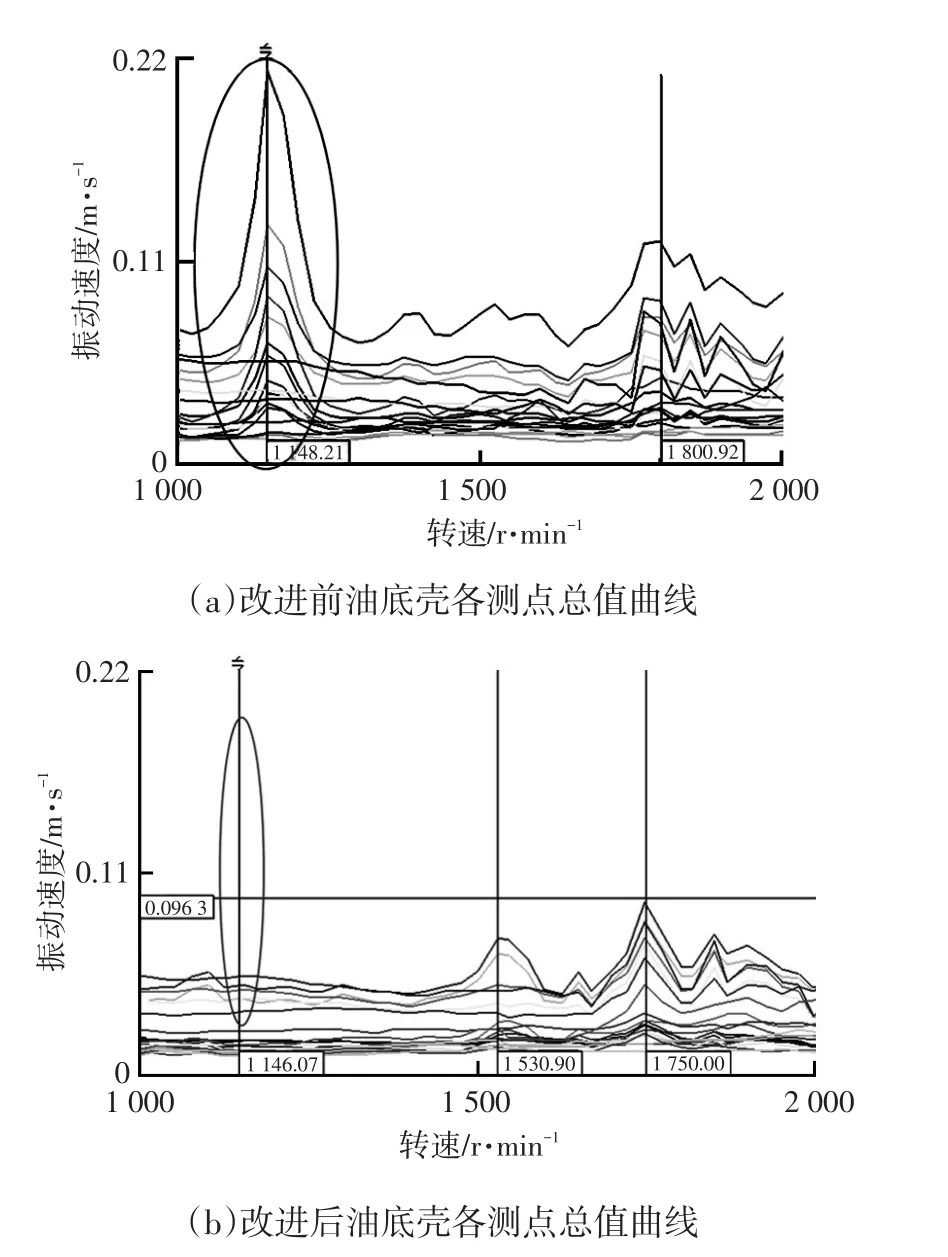

对改进前、后的油底壳进行发动机台架试验测试,试验结果见图11。试验结果表明,改进前油底壳的整体振动偏大,且集中在1 148 r/min、118 Hz下,振动数值最高达到213.6 mm/s,共振明显;改进后油底壳的个别测点的部分方向振动数值达到80 mm/s的限值,其余测点大部分在60 mm/s以下,没有共振发生。改进后的油底壳进行147 h共振耐久试验,没有发生开裂问题,通过共振试验考核。因此,改进后的油底壳能够有效抑制共振问题的发生,其开裂问题得到彻底解决。

图11 改进前、后发动机台架油底壳共振试验结果

参考文献

1王勋成.有限元法基本原理和数值方法(第2版).北京:清华大学出版社,1995.

2李平.YN4102油底壳的自振特性研究.车辆与动力技术,2002(4):16~18.

3Yuan Zhaocheng,Zhang Liang.Modal analysis and structure analysis for oilpan of 4118Z diesel engine.Automotive Engi⁃neering,2001,23:156~159.

4Lu Xiaojun,Liang Jie.Vibration modal analysis of 492Q en⁃gine’s oil pan.China Journal of Highway and Transprot, 2001,14:115~118.

(责任编辑晨曦)

修改稿收到日期为2015年7月14日。

Analysis of Oil Pan Cracking of Commercial Vehicle Diesel Engine and Solution

Liu Guoli, Liu Zhengyong, Cui Xiaojuan, Li Wenxiang, Wu Bin

(China FAW Co., Ltd. R&D Center)

【Abstract】Through analysis on materials properties, fracture and molding technique, FEA simulation of the failure parts and vehicle tests, it is concluded that oil pan cracking is caused by insufficient stiffness of oil pan, leading to resonance in engine working speed. By improving oil pan structure and its stiffness, and improve its inherent frequency above the allowable value, avoiding resonance in engine working speed. The results of oil pan inherent frequency measuring test, vehicle road test and engine bench resonance test show that the optimization can effectively prevent the oil pan from cracking.

Key words:Diesel Engine,Oil Pan,Cracking,Resonance

中图分类号:U464.137

文献标识码:A

文章编号:1000-3703(2016)02-0007-04

主题词:柴油机油底壳开裂共振