中速柴油机曲轴孔精镗质量控制

李思乐 陈 根 卞露英

(共享智能机器(苏州)有限公司,苏州 215000)

中速柴油机曲轴孔精镗质量控制

李思乐 陈 根 卞露英

(共享智能机器(苏州)有限公司,苏州 215000)

大型中速内燃机尺寸大,加工、装配要求精度高,需配备专用设备加工,且其工艺流程涉及内容较多,检测方法特殊。因此,对设备、技术、质量管控等综合条件的要求非常苛刻。曲轴孔精镗是柴油机机体加工的关键工序之一,形位公差精度要求严格,对加工设备、刀具、工艺及过程质量要求较高,其最终尺寸影响因素也较多。针对中速柴油机曲轴孔高精度要求,本文通过多次切削试验及激光测量,从工艺及程序角度对测量结果进行分析和控制,最终得到了良好的加工结果。

柴油机机体 曲轴孔 精镗

引言

中速大型内燃机机体精加工难度非常大:关键部位曲轴孔、凸轮轴孔、汽缸孔、中间齿轮孔的精度等级要求高,且易发生刀具和产品的碰撞;曲轴孔作为柴油机的动力输出部位,装配精度直接影响产品的功效;而加工精度是装配精度的主要影响因素。中速柴油机曲轴孔尺寸精度为H7级,曲轴孔过大或者过小都会对机体装配产生不良影响。此外,机床的稳定性,工艺参数如温度等,也均会对该精度产生影响。因此,保证各个因素在其合理的范围内变动,是保证曲轴孔精镗质量的关键。

1 曲轴孔精加工过程及结果分析

柴油机机体曲轴孔加工一般经过以下几个工序:粗加工曲轴孔-装配轴承盖-精加工曲轴孔-激光检测曲轴孔直线度。在曲轴孔粗加工阶段,粗铣曲轴孔半圆弧面,单边余量1~2mm。机体装配轴承盖后,曲轴孔需要配合轴承盖一起加工精加工。本文主要以材料为QT400的L型中速柴油机曲轴孔为研究对象,孔的尺寸为360H7,该柴油机机体长度为4000mm。

加工该中速柴油机曲轴孔时,从1号曲轴孔到最后一个档位的曲轴孔加工时,由于该L型7缸柴油机体第1号位与第2号位间距过小,所以将加工顺序定为2~8号位,然后翻转机床附件,按已加工的3号曲轴孔中心为坐标零点,再加工1号位。

更换任何一附件头后,必须根据曲轴孔来重新校正坐标系,以此消除附件头因综合误差而导致的偏差,要求小于等于5μm。精镗曲轴孔刀具采用铝合金材质的轻质刀具,刀片为T型精加工刀片。按照程序执行到相应位置放上校正表盘,手动根据需要增加补偿值,填到程序中的R参数。要求盘圆精度小于等于5μm,表1是加工该曲轴孔的切削参数。

表1 切削参数

曲轴孔精加工刀具如图1所示。精镗曲轴孔采用窄铣头,在曲轴孔空档之间按程序指定顺序加工。

图1 曲轴孔精加工

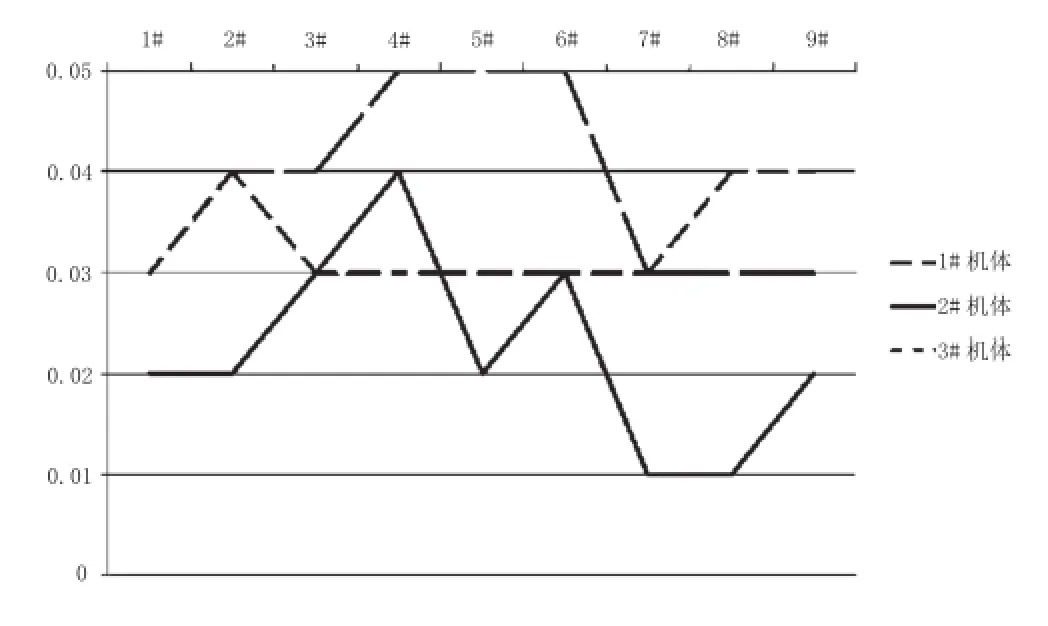

通过该工艺加工出来的曲轴孔,经过一段时间的生产,发现实际测量结果与预期结果偏差较大,每档曲轴孔的直径尺寸不稳定。测量结果具体如下(单位mm):1号位+0.03;2号位+0.04;3号位+0.04;4号位+0.05;5号位+0.05;6号位+0.05;7号位+0.03;8号位+0.03;9号位+0.03。从测量结果可以看出,虽然加工前机床操作人员按照+0.03mm调整精镗刀的加工尺寸,但是随着加工距离的变化,尺寸呈抛物线式变化。可见,实际曲轴孔直径尺寸不与精镗刀的调整尺寸一致,这样的加工结果有超出上差的风险。

为了将尺寸控制在图纸公差范围内,精镗刀的精加工尺寸调整至+0.02。对曲轴孔进行精加工试切,测量结果具体如下(单位mm):1号位+0.02;2号位+0.02;3号位+0.03;4号位+0.04;5号位+0.02;6号位+0.03;7号位+0.01;8号位+0.01;9号位+0.02。这样的加工结果依然不稳定,容易造成尺寸偏小超出下差。

2 改进加工工艺

为了使曲轴孔尺寸稳定,在图纸公差内进一步监测每台机体的曲轴孔尺寸,同时分析加工工艺的不合理之处。由于该精镗刀采用的铝合金材料,刚性较通常的铁质刀具差,热膨胀系数大,受热影响大,前期精镗曲轴孔一直采取无冷却方式。因此,为了防止加工过程中产生的热量对刀具尺寸造成影响,采用外冷方式对曲轴孔精加工,并对最终尺寸进行跟踪,得到如下结果:1号位+0.03;2号位+0.03;3号位+0.04;4号位+0.02;5号位+0.02;6号位+0.02;7号位+0.01;8号位+0.01;9号位+0.01。

这次的测量结果较之前的结果有所改善,但是仍然不够理想。在加工至4号档位时,尺寸忽然变小。通过分析加工过程发现,外冷虽然有助于精镗刀加工过程中的稳定性,但是会加剧刀具的磨损。刀片在加工最后几个档位的曲轴孔时,由于磨损而造成尺寸偏小。

为了得到更加理想的结果,按照改进后的加工工艺,将曲轴孔的精加工余量减小,降低切削力及振动,提高精加工后直径尺寸的稳定性。同时,对程序补偿值进行修正,保证曲线的最低点在中间档位附近,且在峰值两侧始终有下降和上升的趋势。最终,将优化后的补偿值写入程序,通过激光测量得到以下结果(单位mm):1号位+0.03;2号位+0.04;3号位+0.03;4号位+0.03;5号位+0.03;6号位+0.03;7号位+0.03;8号位+0.04;9号位+0.04。将改进前后三组数据进行对比,结果见图2。

图2 曲轴孔直接尺寸测量数据

可见,工艺及程序改进后的曲轴孔直径尺寸达到了理想结果,曲轴孔的加工质量和尺寸都符合图纸要求。

3 结论

通过对某中速L型柴油机的曲轴孔进行批量切削试验,分析其曲轴孔的尺寸变化趋势,逐个排除影响曲轴孔精度尺寸的因素,最终将目标锁定在冷却方式上。通过分别优化改进加工工艺及切削参数,最终使曲轴孔精镗尺寸保持稳定。期间没有更改刀具,没有增加额外的生产成本,以同样的加工效率达到了控制曲轴孔精镗质量的目的。

[1]贾永鹏.船用柴油机关键零件深孔加工机理及切削参数优化技术研究[J].镇江:江苏科技大学,2014.

[2]陆郁,廖最巧.应用有限元分析优化缸体曲轴孔精镗加工[J].装备制造技术,2011,(10).

[3]高志永,张斌,罗和平,等.发动机缸体曲轴孔加工工艺研究[J].机械工程师,2013,(2).

[4]陈涛.数控基准转换模式在大功率船用低速柴油机零件机架加工中的应用[J].新技术新工艺,2014,(3):46-48.

The Essence of Medium Speed Diesel Engine Bent Axle Hole Boring and Quality Control

LI Sile, CHEN Gen, BIAN Luying

(Shared intelligent machine (suzhou) co., LTD,Suzhou 215000)

Large medium speed engine size is big, processing, assembling requirements of high precision at the same time, should be equipped with special equipment for processing, the process which involves many contents, special test method, so the equipment, technology, quality control of the synthesis conditions for very demanding. Curved shaft hole precision boring is one of the key process engine block machining, the shape tolerance strict accuracy, process of processing equipment, tooling, process, and have high quality requirements, factors affecting its ultimate size. For medium speed diesel engine bent axle hole and high precision requirements, this paper cutting test and laser measurement for many times, from the technology and application analysis of measurement and control, respectively, finally got good processing results.

diesel engine body, curved shaft hole, fine boring