小寨隧道支护变形处理方案研究

王建捷 王加一 甘目飞 邸成

摘 要:云桂铁路小寨隧道横洞工区DK412+495~+745段穿越泥盆系下统坡脚组泥质砂岩夹页岩,且受断层影响,岩体松散破碎,岩质软弱,施工过程中多次发生严重的支护变形、开裂等工程病害。通过三维数值模拟与现场监控对比的方式对该段隧道开挖后的围岩塑性区变化及预测沉降进行分析,查明了隧道支护变形原因及导致支护变形的关键施工环节。然后以“先放后抗”的支护理念为指导思想,以充分利用围岩自稳能力、增加钢架强度、提高钢架接头连接强度以及加强工序转换时的变形控制措施为主要手段,成功解决了该隧道在软弱破碎围岩中隧道开挖时的支护变形问题。

关键词:软弱破碎围岩;支护变形;先放后抗

DOI:10.16640/j.cnki.37-1222/t.2016.07.082

1 概述

为解决软弱破碎围岩中大跨隧道施工中的支护变形问题,国内外诸多学者、专家对软弱破碎围岩隧道工程施工时的围岩力学特性、结构优化、施工方案和技术措施等等进行了一系列的研究,并取得了一些认识。但由于隧道工程地质特征的复杂性,构成隧道围岩岩土体力学特征的多变性,以及工程施工过程中的各种不可控因素,使隧道施工过程中的支护变形问题变得十分复杂,从而要求我们在面对软弱破碎围岩中的隧道变形问题时需要根据工程的具体情况进一步分析隧道支护变形的机理,以及支护变形的关键环节,从而制定有针对性的工程措施达到控制变形的目的。

本文以新建铁路云桂线小寨隧道为工程背景,紧密结合工程实际,采用三维数值模拟与现场测量数据对比的方式对软弱破碎围岩中大跨度隧道的支护变形机理进行了研究,所获得结论对类似工程有一定的指导意义。

2 工程概况

2.1 隧道概况

新建云桂铁路小寨隧道位于云南省文山州广南县境内白腊寨至广南区间,设计为时速200km预留250km双线隧道,其最大开挖最大跨度为15.2m,最大开挖高度为12.9m,轨面以上内净空为92m2,隧道全长6486m。本隧采用“进口平导+横洞”的辅助坑道模式,其中横洞工区DK412+495~+745段揭示围岩为薄层状全、强风化泥岩、页岩,受构造影响,围岩破碎自稳性差,施工期间多次发生变形、初支拆换等工程病害。

2.2 设计情况

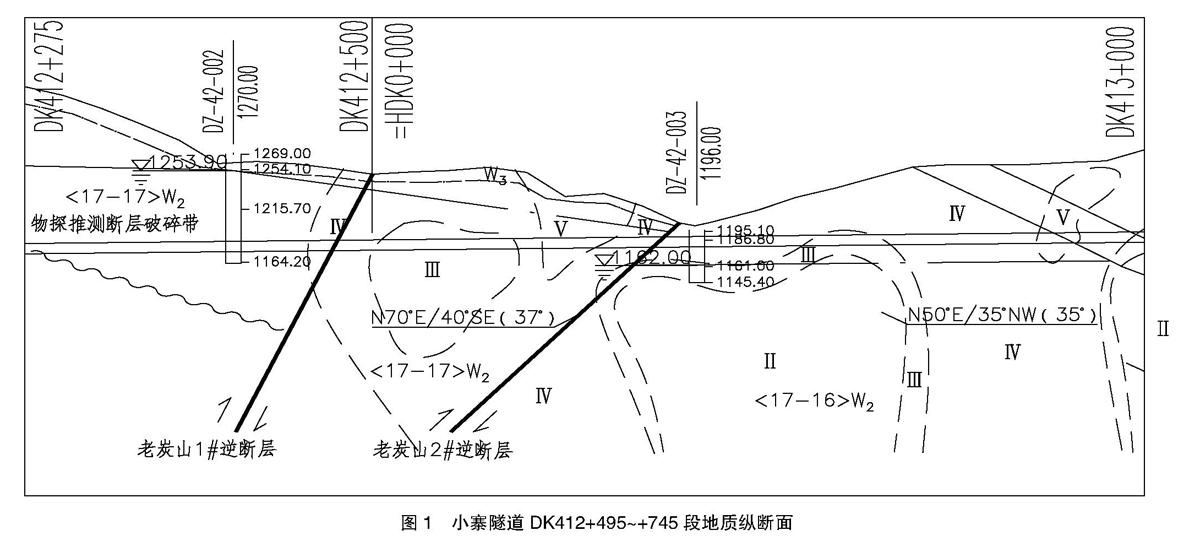

该隧道横洞工区DK412+495~+745段,原设计为V级围岩,该段隧道地表发育一冲沟,隧道埋深11~70m,洞身穿越泥盆系下统坡脚组泥质砂岩夹页岩,且位于老炭山1#逆断层及老炭山2#逆断层之间,老炭山1#断层与线路约相交于DK412+500,交角约13°;断层走向N76°W,倾向SW,倾角不明,为逆断层。老炭山2#断层与线路约相交于DK412+685,交角约63°;断层走向N83°E,倾向SE,倾角不明,为逆断层。两断层附近岩层产状紊乱,牵引褶曲、小断裂极发育,岩体破碎,围岩稳定性极差,断层走向弯曲,变化较大,断层破碎带为地下水的良好通道。工程地质条件极差。

该段隧道设计采用大拱脚台阶法开挖,开挖预留15cm预留变形量,采用拱部Φ42超前小导管超前支护,初期支护采用28cm厚喷混凝土,设置Φ8钢筋网及4m长锚杆,锚杆间距按1.0*1.2m布置,加强支护采用全环I20b型钢钢架,钢架间距0.6m/榀。

2.3 施工情况及开挖揭示地质情况

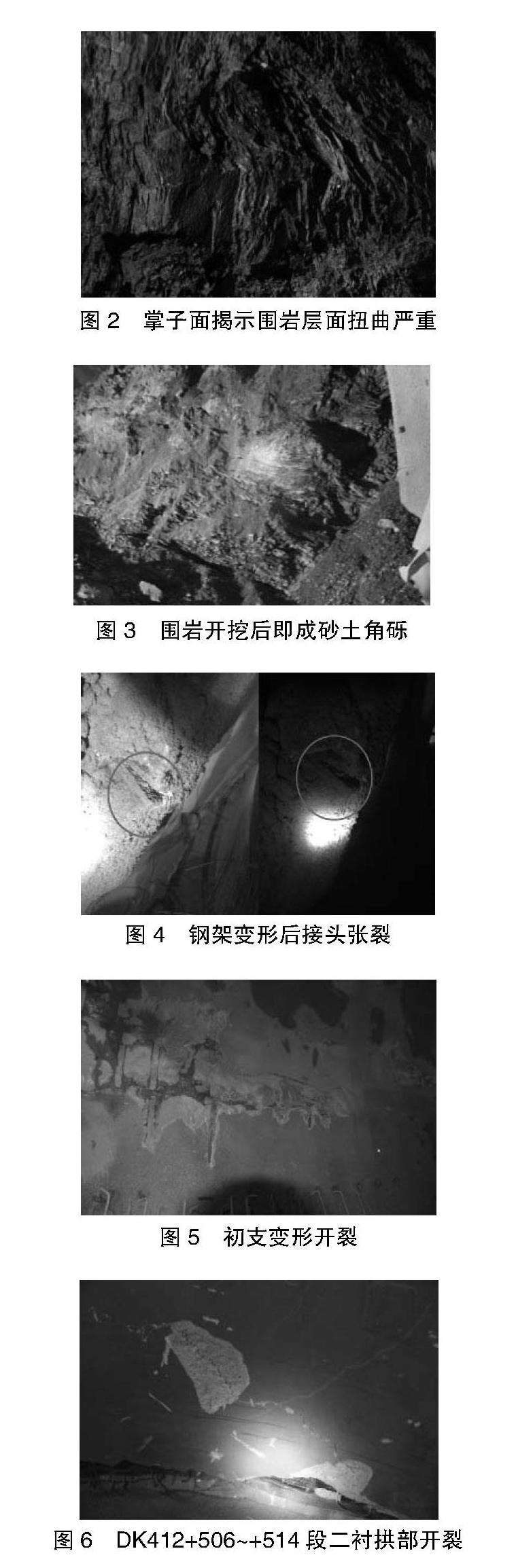

该段隧道开挖揭示岩性为泥岩、砂岩夹页岩,浅灰色,薄层状构造为主,受构造影响极严重,岩层挤压扭曲强烈,糜棱岩化严重,层面光滑,泥岩多呈薄片状散体结构,手抓易碎,砂岩呈碎石角砾状,洞碴多呈砂土状,岩质极软。其洞内揭示围岩情况如图2、3所示。

从开挖揭示岩性看,该段地层受断层影响严重,围岩极破碎,页岩地层岩质软弱,成岩程度低,遇水后迅速软化成泥状,自稳性极差。自2012年9月进入正洞开挖至2013年12月,仅完成正洞开挖39m,且施工过程中多次出现了较严重的初支沉降收敛变形,二衬开裂等病害。其中拱顶沉降最大累计达到104cm,两侧收敛最大累计达到94cm,且DK412+506~+514段端头二衬在浇筑3个月后甚至出现了拱部混凝土开裂等现象。

在发生上述病害后,现场采用了加大钢架型号、增设双层初支等工程措施以加强初期支护的强度及刚度,效果虽有改观但仍不理想。从现场的监控量测数据及现场核对情况看,初支变形过程具有明显的阶段性,即初支成环前,钢架变形多以沉降及接头张裂为主,初支成环后出现钢架扭曲及喷砼剥落。

3 数值模拟

为保障工程顺利进行,同时确保施工及结构安全,并确定合理的隧道开挖支护参数。针对该工点,设计单位根据该套地层的工程地质条件及实际支护措施施工情况进行了三维数值模拟。

3.1 三维数值模拟

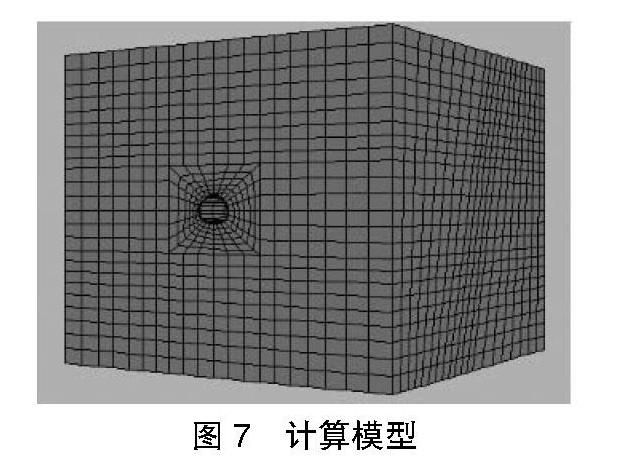

结合施工情况及实际开挖揭示工程地质条件,对隧道开挖后的拱顶沉降值预测值、围岩塑性区发展范围进行了三维数值模拟。模拟时隧道按台阶法进行开挖,围岩采用实体单元模拟,遵从摩尔-库伦准则,衬砌结构及初期支护采用实体单元模拟,服从弹性准则。计算模型左、右和下边界模型三维尺寸按照x×y×z为120m×100m×110m,共划分14880个单元和16569个节点。三维模型模型如图7所示。

3.2 计算模型

模拟过程分为5个阶段:①自重地应力;②开挖上台阶;③施作上台阶初期支护;④与上台阶保持5m开挖下台阶;⑤开挖仰拱;⑥施作二次衬砌。

3.3 数值模拟计算结果

通过数值模拟,得到隧道拱顶沉降随施工歩序的变化曲线,以及隧道开挖完成后的围岩塑性区发展云图,其具体详见图8、图9。

由图8拱顶沉降随施工歩变化曲线可知,最终沉降量为0.69m,最大沉降值发生在第10到第12步即上、下台阶及仰拱开挖时的工序转换期间,为0.56m,占最终沉降量的81.2%。

由图9隧道开挖后围岩塑性区的云图可知,隧道围岩的潜在破坏面呈现一圆形面,且均为拉伸破坏,塑性区发展范围与较一般V级围岩塑性区范围增加约60%。

4 变形原因分析

隧道在本套地层中出现如此严重的支护变形现象,且在进行了初支补强后仍有较大的变形。结合现场支护变形特征及及三维数值模拟结构分析其原因主要有以下几方面:

(1)地层岩性、地质构造影响。本段隧道地处南岭巨型复杂纬向构造带的西段与滇越巨型旋扭构造体系(或称文山巨型旋扭构造体系)的复合部位的SW翼,且位于老炭山1#、2#断层锐角挟持地带。隧道穿越的泥质砂岩夹页岩以薄层状为主,属软质岩,岩层曾遭受多期构造运动影响,挤压断裂极为严重,产状十分紊乱,而受挤压过程中产生的层间滑移效应更加剧了岩石的碎裂化与糜棱化,整体围岩表现出结构疏松、强度低等特点。在埋深不大,地应力不高的情况下,二次应力也容易超过岩体的强度,使岩体出现较大的塑性变形。

(2)围岩应力突变。隧道开挖跨度大,且采用台阶法施工,施工工序转换时的临空面变化造成了围岩应力突变,当变形未能及时控制时,围岩荷载由塑性荷载形迅速发展为松散荷载,从而使支护迅速失稳。

(3)初期支护强度不足。前期钢架接头部位的连接强度不足,以致钢架受力后接头张裂使变形值迅速扩大,同时,因钢架强度不足,导致初支成环后钢架变形扭曲。

(4)支护未及时成环导致加强支护措施未达到预期效果。在初支成环前,钢架变形多以沉降为主,扭曲变形较少,说明在初支成环前钢架未能充分受力,使围岩压力主要向支护体系的薄弱面释放,导致在隧道分部开挖的前期即出现了较大了沉降变形。

5 处理方案

根据以上分析,为解决该段隧道支护变形问题,采取了以下工程措施:

(1)根据数值模拟对隧道沉降变形的预测及围岩塑性变化的分析,加大隧道开挖预留变形量至60cm,在第一次围岩应力突变时,适当地增加围岩应力的释放空间。

(2)考虑该段地层围岩自稳性差,为减少掌子面开挖对前方围岩的扰动,对开挖前的超前支护进行加强,采用Φ60中管棚进行超前支护。

(3)为避免钢架成环前支护变形过大导致支护体系提前失效,要求现场采用三台阶法进行开挖,并在分台阶位置均增设临时拱加强了分部开挖过程中的支护稳定性。

(4)为提高隧道初期支护强度,采用H175型钢钢加强支护,钢架接头采用高强螺栓连接并在每个接头位置增设加强连接钢板;同时根据现场监控量测情况,在分部开挖过程中支护变形达到一定限值时,增设临时支护对初支进行补强。

(5)为解决隧道开挖后塑性区范围较大,初期支护承受围岩应力较大问题,将系统锚杆长度增加至8m/根,并适当加密锚杆布置以充分发挥围岩的自稳能力;同时考虑到塑性区呈不规则圆形分布特点,在隧道仰拱部位设置系统锚杆;考虑到该套地层中围岩松散,长锚杆施工时成孔困难,易坍孔特点,系统锚杆采用自进式锚杆。

(6)为提高支护体系在工序转换时抵抗变形能力,在上、中、下位置均设置临时仰拱并在各台阶位置均采用2根6m长Φ60钢花管加强锁脚。

6 效果检验

在采用了上述措施后,隧道开挖进展较之前明显改观,开挖成环后的隧道拱顶沉降值基本能控制在60cm以内,水平收敛均可控制在50cm以内。其开挖后的拱顶沉降及水平收敛曲线如图10、11所示。

7 结论

小寨隧道DK412+495~+745工点是典型的受构造影响的软弱松散破碎围岩支护变形工点,回顾整支护变形处理过程,可得到以下经验供类似工程参考使用:

(1)当预测隧道的支护变形是值较大时,可采用先“放”后“抗”的设计思路,以达到初期支护能力使用的最优效果。

(2)钢架强度、接头连接部位强度、工序转换时的变形控制及充分利用围岩的自稳能力是控制软弱破碎围岩中隧道支护的几个关键环节。

(3)当支护变形发展过快时,需及时对初支体系进行补强,并应加强施工过程中的技术质量管理,在变形控制的各个关键环节点及时实施有效的变形控制措施,避免围岩变形由塑性变形发展至松散变形。

(4)此外,施工过程中应及时地对隧道的工程地质特性进行预测、预判,并相应调整工程措施与之适应,避免反复拆换带来的工期延误及经济损失。

参考文献:

[1]朱永全,宋玉香.隧道工程[M].北京:中国铁道出版社,2005.

[2]王树茂.松松破碎围岩浅埋隧道施工技术研究及其动力学行为的三维有限元分析[D].西南交通大学,2006(06).

[3]刘钦.软弱破碎围岩隧道大变形施工力学行为及支护对策研究[J].山东大学学报(工学版),2011(06).

[4]吕永军.大跨度软弱围岩隧道施工技术研究[J].建筑技术,2012(02).

[5]胡永来,景有荣,边境.隧道围岩监控量测与有限元模拟在某隧道中的应用[J].甘肃科技,2009(01).

[6]赵旭峰,王春苗,孔祥利.深部软岩隧道施工性态时空效应分析[J].岩石力学与工程学报,2007(02).

[7]刘高,张帆宇,李新召,杨重存.木寨岭隧道大变形特征及机理分析[J].岩石力学与工程学报,2005(S2).

[8]李术才,朱维申,陈卫忠,李树枕.弹性大位移有限元方法在软岩隧道变形预估系统研究中的应用[J].岩石力学与工程学报,2002(04).

[9]陈从新,卢海峰,袁从华,童志怡,沈强,鲁祖德.红层软岩变形特性试验研究[J].岩石力学与工程学报,2010(02).

[10]向大强.隧道高地应力软岩变形超短台阶安全快速施工组织模式研究[J].铁道建筑技术,2007(S1).