基于产品家族化分类的快速换线

摘 要:小批量多品种生产模式渐渐取代了大规模批量生产模式,而这种生产模式使得生产线换线频次增加,换线时间较长增加了生产成本。产线具备一定生产柔性可以减少加工制造不同产品之间的转换作业,依据产品加工设备的相似程度将产品分族,同一家族的产品在同一条产线上转换,换线时间明显少于非家族内产品之间的转换。

关键词:小批量多品种;生产柔性;产品分族;快速换线

DOI:10.16640/j.cnki.37-1222/t.2016.07.215

1 引言

随着社会的发展,人们的个性化需求不断增长,传统的大规模批量生产方式已经不能满足客户的多样化需求。目前,一些加工制造企业正在向小批量多品种生产方式转变,而这种转变使得生产线换线频次增加,从而增加了生产成本。为了达到更好的客户体验,在保证准时交货的前提下满足客户多品种小批量的生产需求,生产线的转换必须在尽可能短的时间内完成,只有这样才能保证企业的竞争力,降低小批量多品种生产模式的成本劣势。一般的企业在引进快速换线时,往往考虑的都是两种产品之间的转换,对换线流程加以改善,以及对换线所使用的工具加以改进,从而达到缩短换线时间的目的。然而,大多数制造企业生产的产品不仅仅是一两种而已,少则数十种,多则上万种。虽然这些产品的加工工艺会有所区别,但是,它们在加工制造过程中所使用的加工设备在一定程度上会有所相同或完全相同。加工制造设备相似度较高的两种产品之间的转换作业要远远少于加工制造设备相似度较低的两种产品,从而很大程度上缩短了换线时间。

本文依据产品加工制造所使用的设备相似程度,将产品家族化划分,详细探讨了家族内产品之间的转换优势,以及家族内产品之间的换线流程改进,以实际案例分析了家族内产品转换为生产线所带来的时间效益。

2 快速换线

2.1 换线相关概念

快速换线也叫快速换型,又称单但分钟快速切换(SMED),指通过精益生产的理论,将原材料的更换、治夹具的更换、产品首件的确认等时间尽可能的减少的一种过程改进的方法。

产品换线:又称为产品转换,是指生产线从生产某一型号或种类的产品转换到生产其他型号或种类的产品的过程。转换过程中会涉及到人员的调动、物料的更换、设备的调试、产品加工方法的变更等与生产相关的作业。

换线时间:是指从上一个品种的产品生产结束到下一个品种的第一个合格产品产出,并确认设备运行状态所消耗的时间。换线时间属于没有价值产出的浪费时间,但换线作业是无法消除的,只能尽可能的缩短。

内部作业:指生产停滞时所进行的换线作业,内部作业时间即只有当产线停下来才能进行的作业所需要的时间;

外部作业:指生产进行的同时所进行的换线作业,外部作业时间即可以在产线运行的情况下进行的作业所需要的时间;

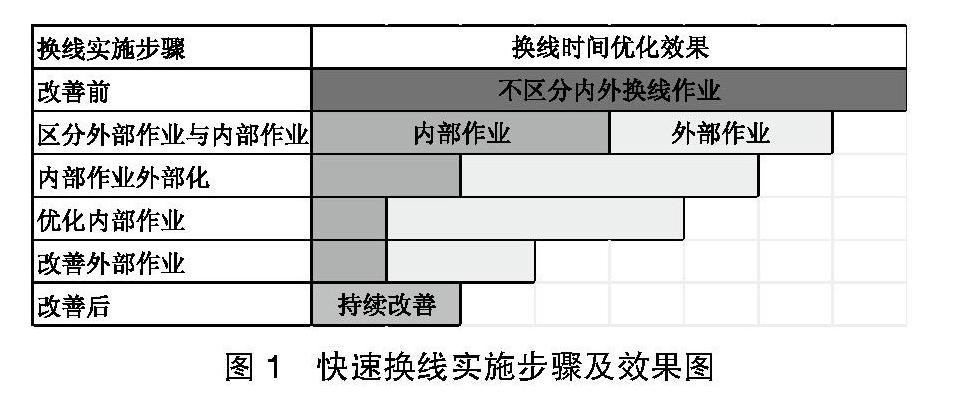

2.2 快速换线的步骤

(1)区分内部作业与外部作业:分析现有换线作业流程,将内部换线作业与外部换线作业区分开来,明确内部作业时间与外部作业时间;

(2)内部作业外部化:将一些以前内部的准备性作业外部化,减少内部换线作业;

(3)缩短内部换线作业时间:对作业方式进行改进,将设备的装卸夹具、工具简单化、标准化;

(4)改善外部换线作业时间:减少搬运距离,人员走动,增加生产现场的5S管理。

3 产品分族

产品分族原理:产品分族,也叫产品成组技术,一个企业生产的产品,从市场的角度来看有成百上千种,甚至成千上万种,但是,对于一个企业的生产部门来说,从加工工序与加工流程的角度来分析,一般都能够将生产的产品分成几大类,分类的依据可以是产品加工过程中的关键机器设备,以关键设备为依据,对生产流程进行分类的过程就是产品分族。

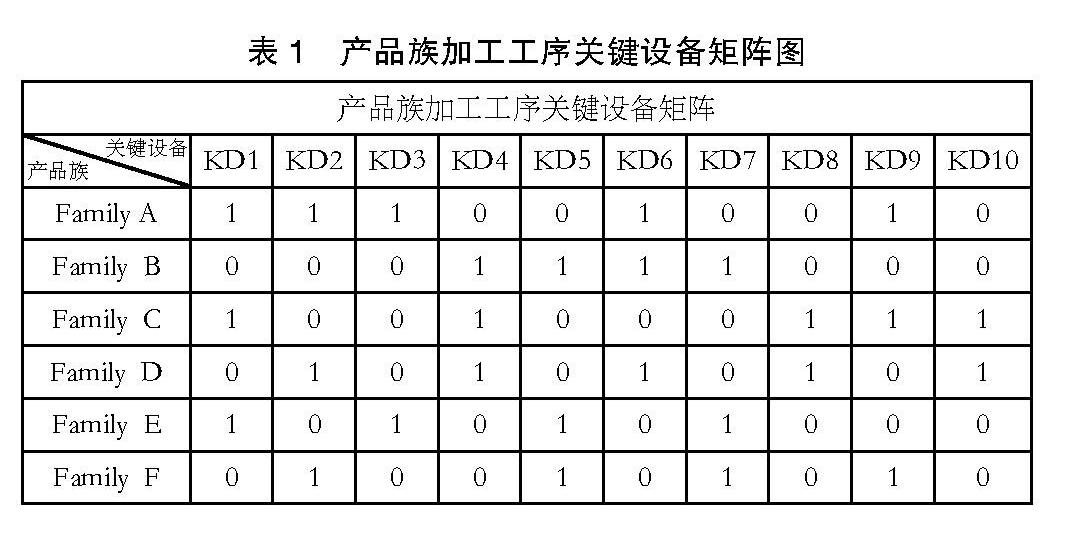

3.1 产品族加工工序关键设备矩阵

根据生产现场的实际情况,依据需求将产品分为若干个家族。产品族个数不宜过多,也不宜过少,家族过多需要生产现场具备足够多的空间、生产线、设备,这样势必会增加生产成本,达不到快速换线降低生产成本的目的;家族过少,一方面不能完全体现出产品分族以后产品切换的优势,另一方面不能满足客户对于产品交货期的要求。本文依据产品加工过程中会用到的关键设备将产品家族化分类,建立产品族加工工序关键设备矩阵,如表1所示,表的左侧一列是产品族,表的上面一行是工序关键设备KD,矩阵中用0、1代码表示产品族与关键设备的对应关系:0代表此产品族中不包含相对应的关键设备,1代表此产品族中包含相对应的关键设备。

3.2 产品家族化相似度矩阵

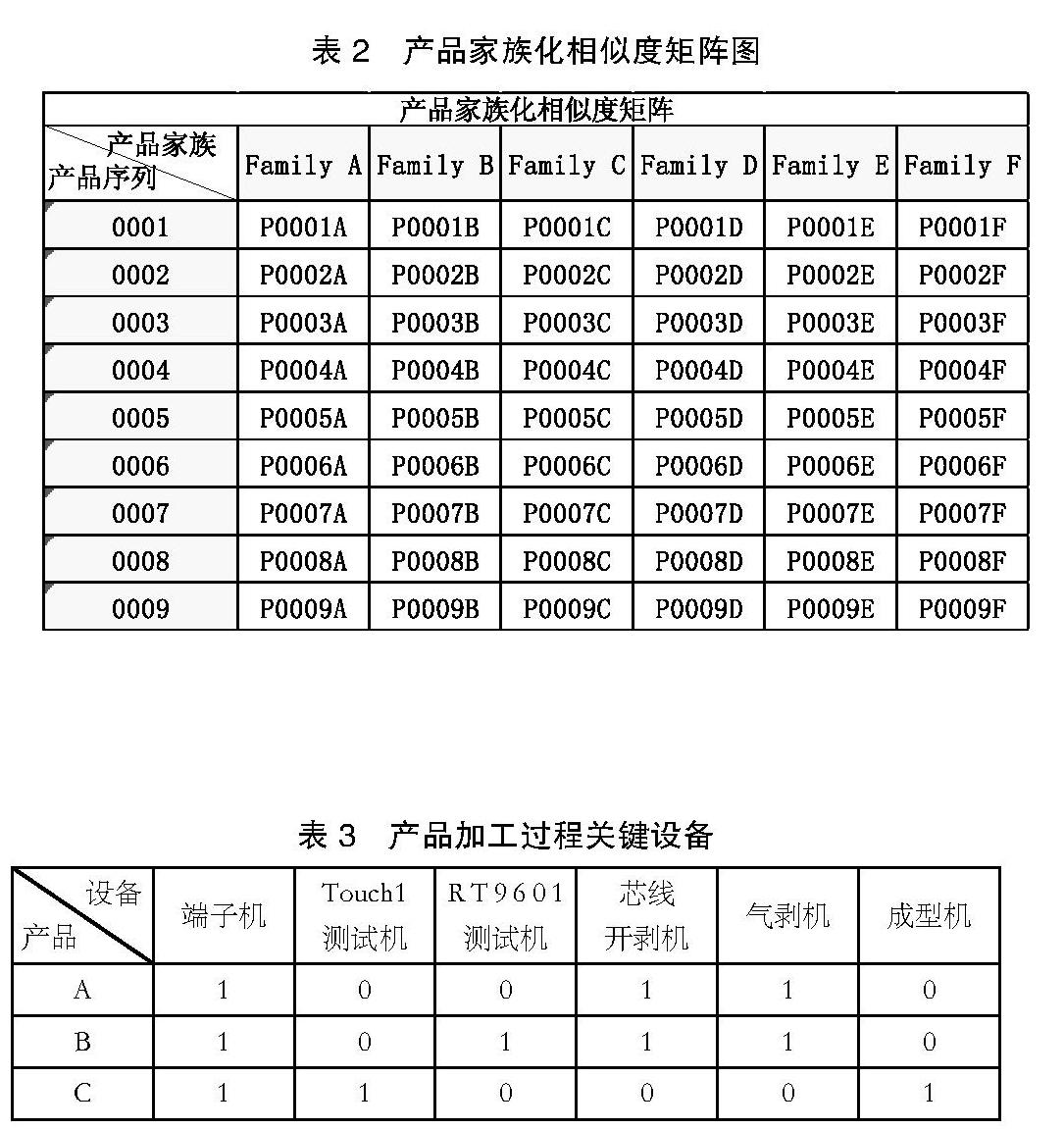

当一种新的产品加入订单时,或多或少都会与部分家族或所有的家族具备一定的相似性,按照其相似指数的高低进行排序,将其归为相似指数最高的家族系列。相似指数用P来表示,相似指数计算公式如下:

P(NI)=S(NI)/S(TI)=S(NI)/(S(N)+S(I)-S(NI))

P(NI):产品N与产品族I的相似指数;

S(NI):产品N与产品族I相同关键设备的数量;

S(TI):产品N与产品族I关键设备的总数量;

S(N):产品N的关键设备数量;

S(I):产品族I的关键设备数量。

由此建立产品家族化相似度矩阵,如表2所示:P0001A表示序列号为0001的产品与家族A的相似指数。

4 案例分析

本文的案例研究对象是一家医疗电子制造企业,生产线以U型单元式布局方式,主要的原材料为线材、胶料、PCB线路板,主要的加工工艺为裁切、焊接、打端子、成型、开剥、组装等。客户需求为典型的多品种小批量模式,为了满足客户交货期的需求,以及尽量节约生产空间,减少库存水平,必须频繁切换。降低换线时间可以有效的减少浪费,提高生产效率。

本文以A、B、C三种产品为研究案例,其具备如下特点:

(1)A产品与B产品属同一家族;

(2)A、B产品与C产品属于不同的家族;

(3)B、C产品均属于在生产产品,A产品属于将要切换的产品;

(4)B、C产品所在的生产线,均可满足A产品的交货期要求,且C产品所在的产线能够使得A产品交货期提前,在随机选择过程中优先选择;

(5)加工设备数量足够;

B、C三种产品的加工过程关键设备矩阵如表3所示:

4.1 目前产品之间的换线流程

根据目前企业实际生产状况,该生产车间共有12条生产线用来生产小批量的订单,现场经常出现的状况是:部分产线经常处于空闲状态,部分产线却不能按时完成订单的交货期要求;经常发生产线之间设备使用冲突;每次产品之间的切换时间过长,异常频繁发生。企业通过一系列措施,设置了两条备用产线,这样虽然可以减少换线时间,却造成了生产力的冗余。计划部门对订单的排序按照交货期、订单量、产品工时三个因素对订单进行排程,在12条生产线中寻求能满足交货期的一条生产线进行排程,当所有产线均不能满足交货条件时,选择离交货期最近的一条生产线。由产品C到产品A 的换线步骤和换线时间如表4所示。

由表4中的数据我们可以发现,换线总时间长达192分钟,而实际有价值的生产活动仅仅13分钟,占总时间的6.77%,其余时间都是浪费。耗时最多的三项作业分别是安装设备与治具46分钟、现场等待验收产品物料30分钟、卸下设备与治具25.3分钟,占总时间的52.6%。

4.2 家族产品之间的换线流程

依据产品分族原则将产品家族化分类以后,根据实际生产状况,将原来的12条生产线缩减为6条,即产品分为6个家族,计划部门在对订单排程时,首先考虑产品在本家族内的切换,当在本家族内的订单排序不能完成交货期任务时,再考虑产品相似度较高的家族,依次类推,当多个产品同时排程时,产线优先考虑本家族内的产品。在这种状况下的家族内产品换线步骤和换线时间如表5所示。

由表4与表5的对比我们可以发现,换线的总时间减少了67分钟,其中内部作业换线时间减少了56.2分钟,将总的换线时间降低了34.79%,内部换线时间降低了42.48%。数据表明,在不做任何技术改善的条件下,将产品家族化分类,族内的产品进行切换可以大幅度缩短换线时间,且缩短的主要是内部作业时间。

对换线的流程分析我们可以发现,目前耗时最多的作业为物料的验收等待时间,等待本身就是一种浪费,可以通过企业内部的物料配送系统消除等待;为了更好的实施作业并行原则,将一些内部换线作业外部化,重新制定换线作业流程,首件确认作业现场化。改善后,新的产品切换作业流程及时间如表6所示。

由表6可知,换线的总时间为59.7分钟,内部换线时间为29.1分钟,换线总时间缩短了52.47%,内部换线时间缩短了61.84%。产生实际价值的作业为13.2分钟,由原来换线总时间的6.77%提升到22.11%。

5 总结

缩短换线时间是企业追求精益生产的目标之一,本文通过对产品加工工艺的分析,依据关键设备可以将产品分族,家族内的产品切换时间要明显少于相似度较低的非家族内产品的切换时间,特别是内部作业时间会在很大程度上缩减;通过优化家族内的产品切换流程、将内部作业外部化、改善切换工具、实施并行作业等一些技术方法,可以进一步缩短产品之间的切换时间。

参考文献:

[1]Sanket S.Lingayat,Rushabh S.Vasani. Optimization of Product,Tool & Process Design Concept Through SMED Technique[J].2015 International Conference on Technologies for Sustainable Development (ICTSD-2015),Feb.04-06,2015

[2]王士磊.快速换线技术在电子接插件高速连续电镀中的应用[J].全国电子电镀及表面处理学术交流会论文集,2011.

[3]王冠峰,金烨,张仁群.基于精益生产的快速换线[J].科技向导,2012(09).

[4]王果.S公司精益生产之减少换模时间研究[D].中南大学,2010.

[5]张峰华.K公司快速换模研究[D].华南理工大学,2013(12).

作者简介:刘东升(1986-),男,河南周口人,在读硕士,研究方向:精益生产。