渗碳齿面裂纹成因分析

程书海 胡寒婷 史 琪

(中信重工机械股份有限公司计量检测中心, 河南471039)

渗碳齿面裂纹成因分析

程书海胡寒婷史琪

(中信重工机械股份有限公司计量检测中心, 河南471039)

摘要:同批处理的渗碳齿轮在磨齿成形后发现齿面裂纹,通过采用化学分析、宏观分析、金相分析、硬度测试、电镜分析、X射线应力测试、工艺试验等方法对齿面裂纹成因分析,结果表明,由于齿轮渗碳层内有渗氢现象,磨削烧伤后,在内部拉应力作用下产生了氢脆,最终导致齿面收缩开裂,由此提出了预防和改进措施。

关键词:磨削烧伤;应力变化;氢脆;收缩裂纹;剥落

某公司近期在渗碳齿面磨齿成形过程中经常产生齿面裂纹,有齿长方向的条形、半封闭网格形裂纹、有垂直于磨削方向的细小裂纹。本次分析了同型号、同批热处理的行星轮共六件,材质为20CrNi2MoA,锻造粗加工成形后经渗碳淬火,在最后一道磨齿工序结束后,发现六件产品均有不同程度的表面裂纹,因此进行裂纹原因分析。

1理化检验与结果分析

1.1化学成分分析

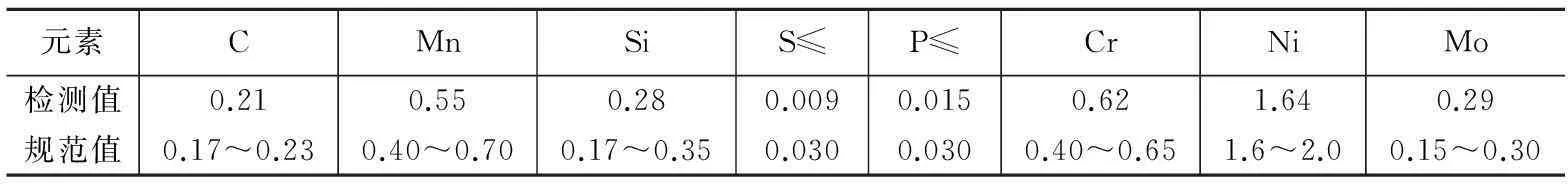

在轮齿心部取样进行化学成分分析,结果见表1。化学成分符合20CrNi2MoA规范。

1.2宏观分析

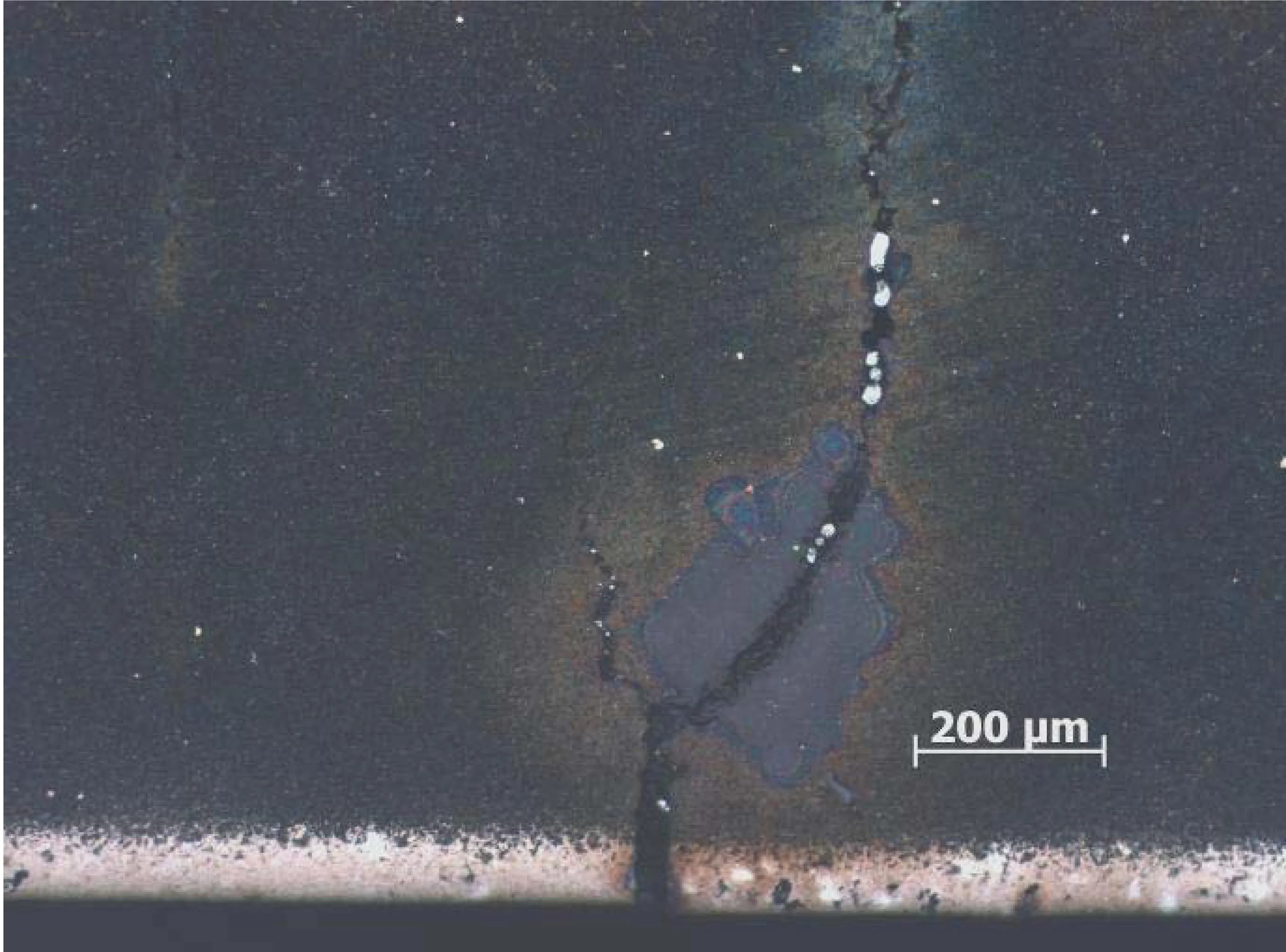

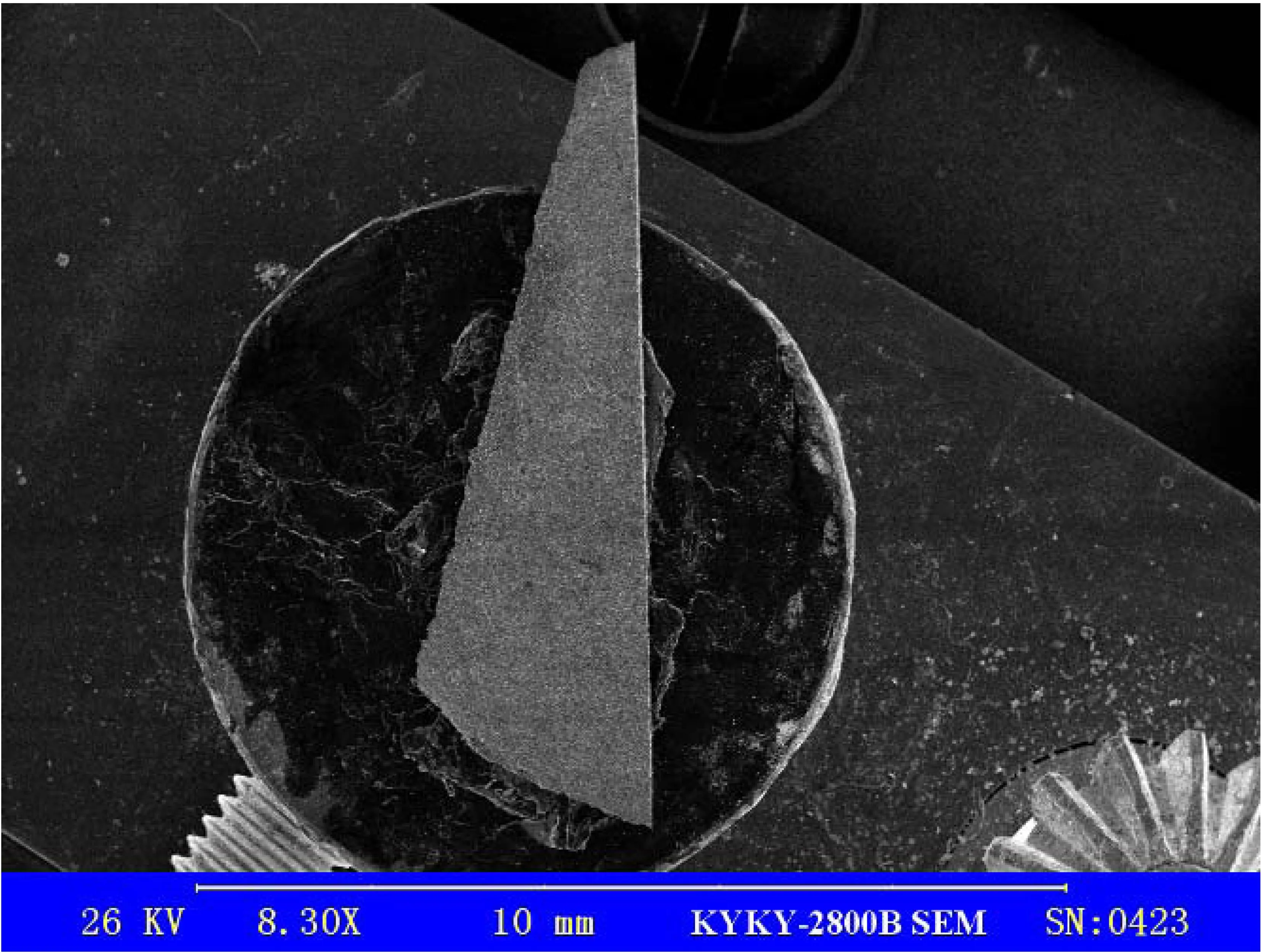

观察发现,六件产品齿条表面大多有裂纹,裂纹位置极其相似,均位于节圆下方,由纵向裂纹与横向裂纹交织构成,呈半网格形。裂纹主要位于同一侧的齿面,裂缝边缘向外翻起,裂纹侧磨削量较大,轮齿截面低倍形貌如图1所示。

1.3金相分析

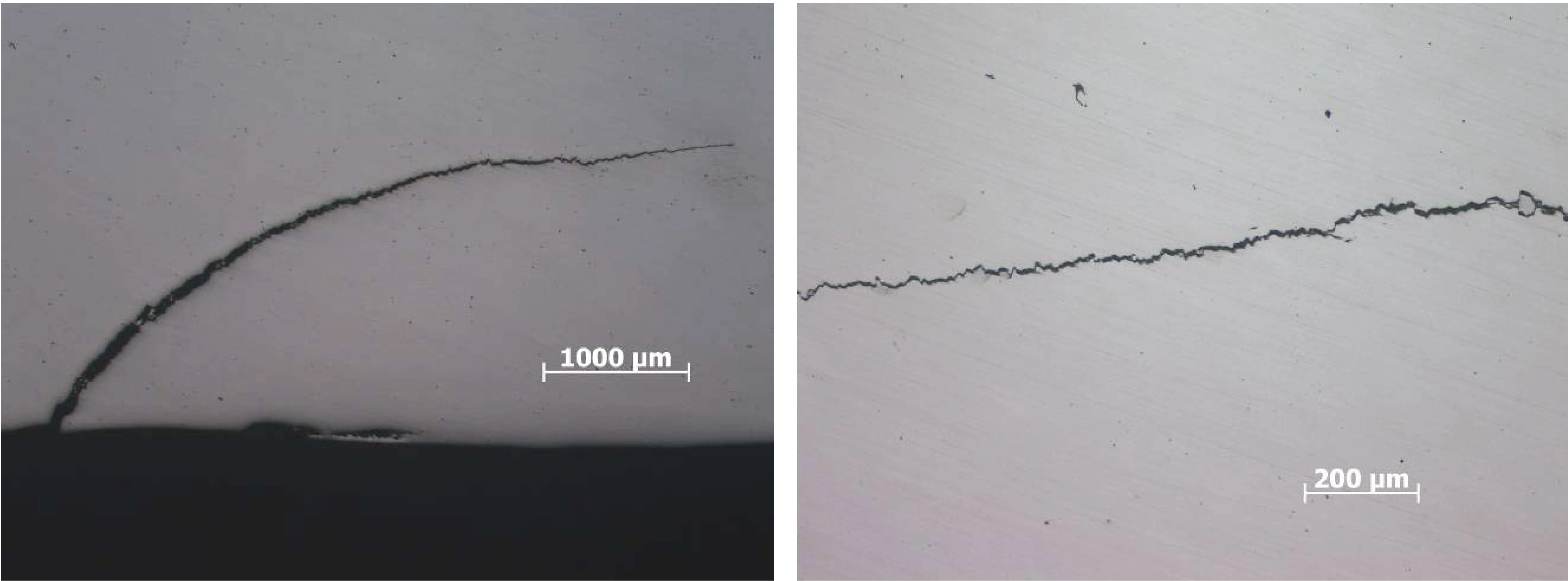

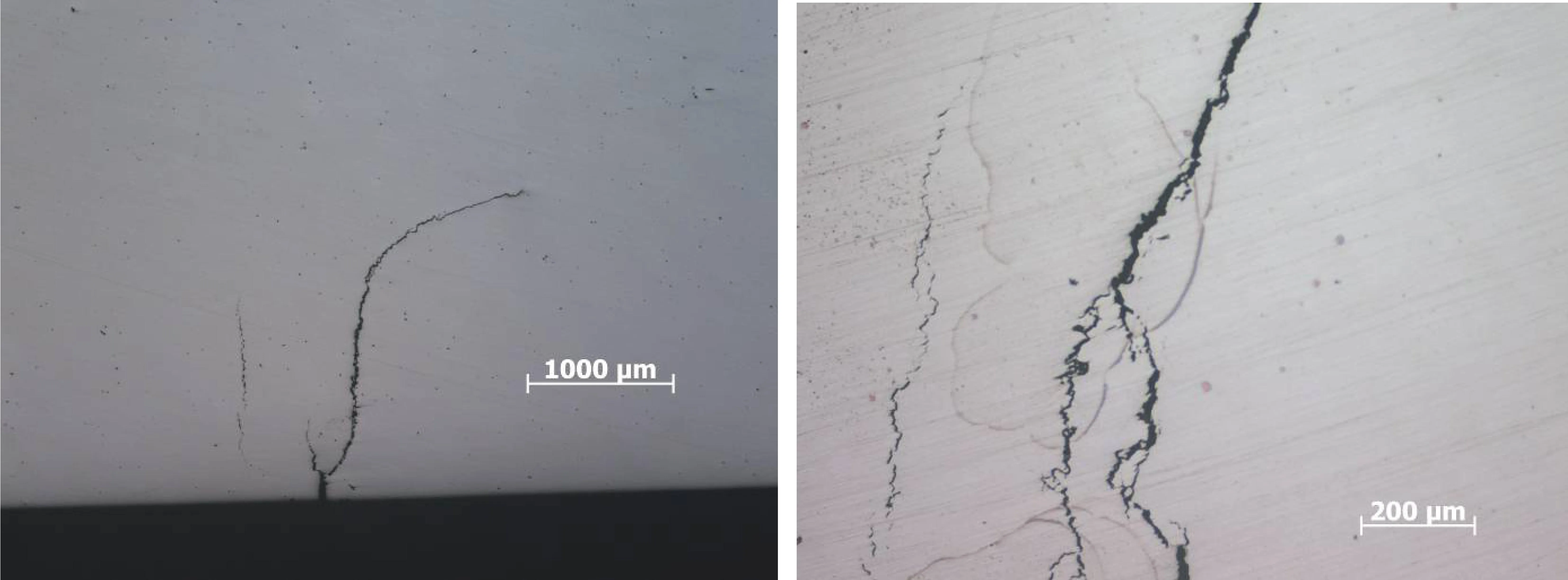

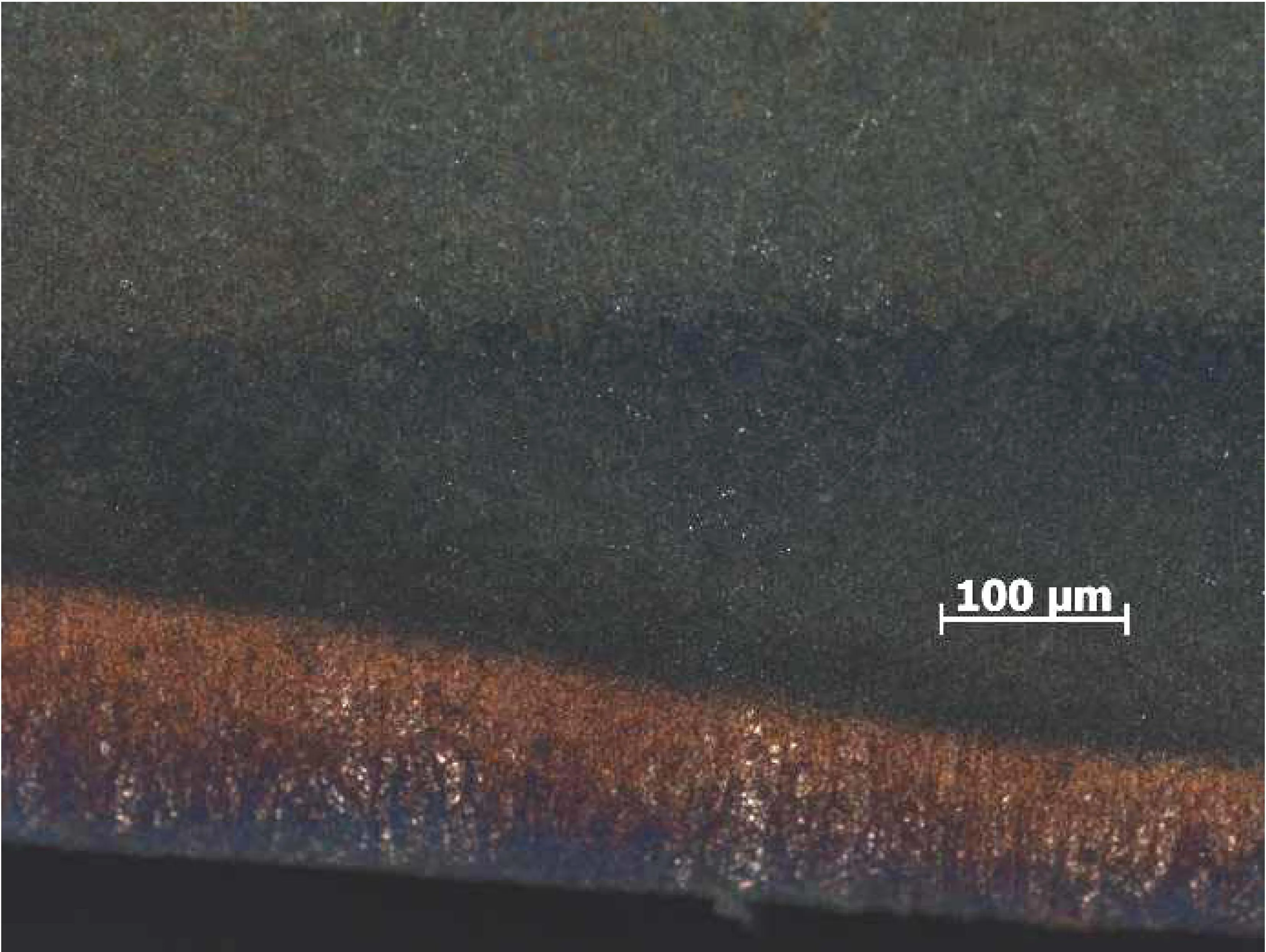

(1)取多个有裂纹的横向试样,磨制后观察裂纹典型形貌,结果如图2所示。由图2可见,开放型裂纹尖角向外翘起,呈剥落型裂纹,中后段呈锯齿状,深度约1.7 mm。用4%硝酸酒精浸蚀后观察,结果如图3所示。由图3可见,剥落块中部外表层有亮白色组织,厚度约120 μm,紧邻层为深灰色组织,厚约600 μm,渗碳层正常组织为灰色。经硬度测试和金相分析,这些组织分别为淬火马氏体、回火索氏体和回火屈氏体。

图1 轮齿截面低倍形貌

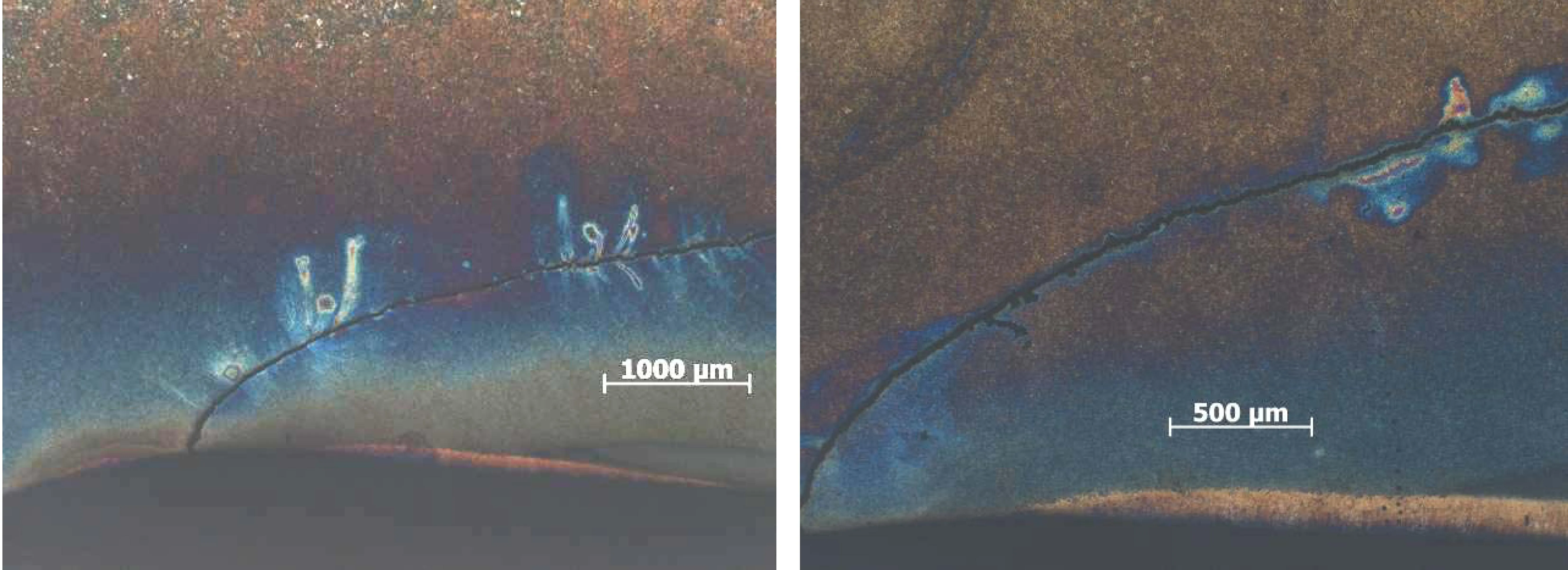

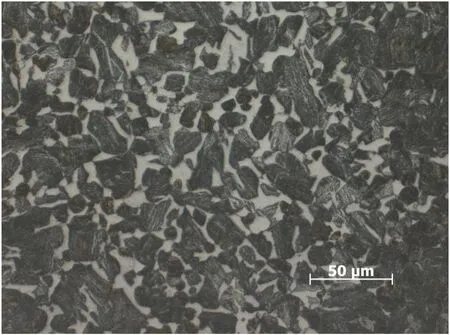

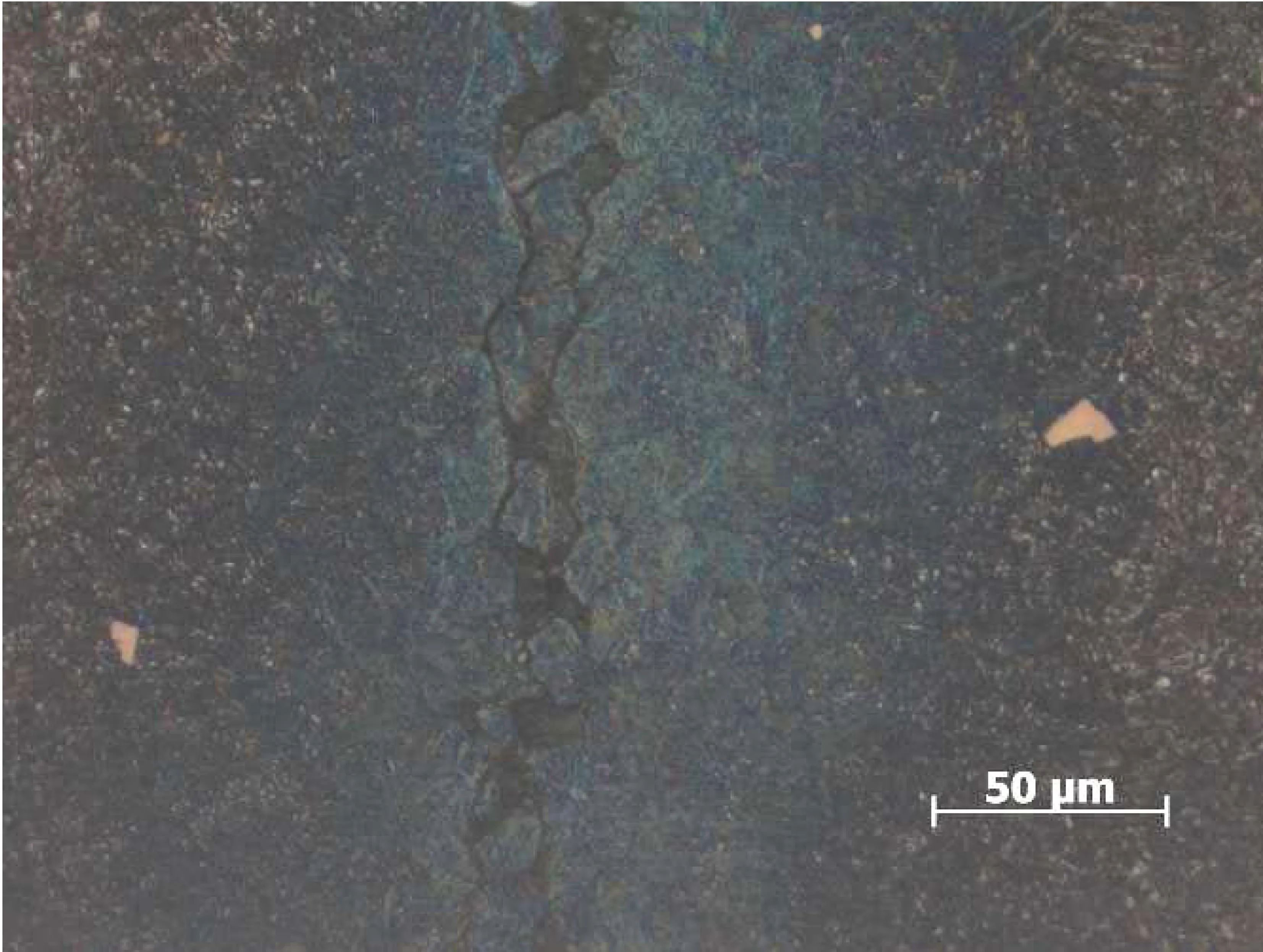

(2)沿着裂纹的中部取齿长方向的纵向试样,磨制后进行观察,结果如图4所示。由图4可见,在近表层发现有与表层相连的较大裂纹,在其附近也出现了与外界未连通的小裂纹,裂纹均呈锯齿状,多为二次裂纹,方向与淬火带大致垂直。内部裂缝较外部裂缝更宽,且有内部封闭裂纹,表明内部存在较大的拉应力,裂纹首先在内部产生。图5为纵向试样浸蚀后观察到的裂纹形貌。由图5可见白亮区淬火隐针马氏体区,表明已经发生了磨削淬火烧伤,淬火层最深约为120 μm,在烧伤带内生成横向裂纹。紧邻淬火带的次表层是易浸蚀的回火索氏体和回火屈氏体,厚约600 μm,表明已发生回火烧伤。紧接着为正常回火马氏体区,如图6所示。心部组织为铁素体、贝氏体,如图7所示。裂纹在渗碳层内扩展,深约为1.7 mm,裂纹方向与表面大致垂直,浅表层为穿晶,中后段为沿晶开裂,如图8所示。渗碳层正常组织为回火隐晶马氏体、粒状碳化物、残余奥氏体。

表1 行星轮的化学成分(质量分数,%)

(a) (b)

(a) (b)

(a) (b)

图5 纵向试样硝酸酒精浸蚀后裂纹形貌

图6 烧伤区显微组织

图7 心部显微组织

图8 晶间扩展裂纹

1.4硬度试验

齿轮正常渗碳层表层洛氏硬度值为57±2 HRC。用50 g负荷检测多点维氏硬度值,表层淬火区厚度为120 μm,硬度为720~840 HV0.05(相当于61~64.5 HRC),紧邻区回火层厚度为130~640 μm,硬度为280~340 HV0.05,(相当于29~37 HRC),向内硬度值逐渐上升。由上可判断表层产生了淬火烧伤,内层产生了回火烧伤。

1.5电镜分析

磨齿后形成的裂纹一般都很细小,裂纹面很难打开,经过努力,最后终于取得一个裂纹剥落块试样,其低倍形貌如图9所示。用电镜放大观察,其微观形貌在浅层区为沿晶和穿晶的混合形式,在深层区主要为沿晶开裂、晶面光滑,并有爪状撕裂线,有大量二次裂纹,具有典型的氢脆特征[2],如图10所示。

1.6X射线应力检测

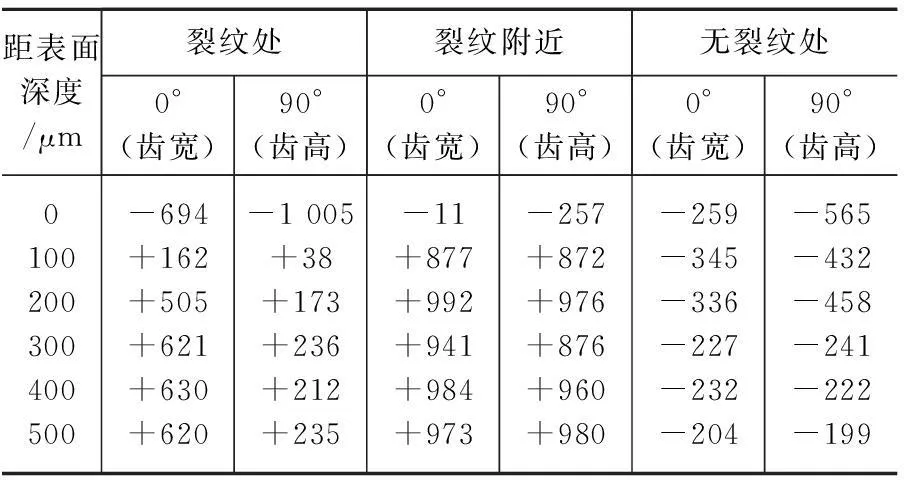

采用Xstress3000 X射线应力分析仪对齿轮裂纹处和无裂纹处及裂纹附近表面及浅层内部进行残余应力检测。试验采用剥层法,每间隔100 μm进行一次应力测试,其检测结果见表2所示。

X射线应力测试表明,正常区渗碳层从表面到500 μm厚度内应力一直呈压应力状态,齿宽方向为400 MPa以下,齿高方向为600 MPa以下。但在裂纹处烧伤带表面,齿高方向压应力达1 000MPa以上,齿宽方向达到600 MPa以上,表明淬火烧伤后表面压应力有增大趋势。但其下方则由压应力变为拉应力,特别是离裂纹稍远,拉应力可达到上千兆帕级别。裂纹处的拉应力较小,这是产生裂纹释放应力所致。由于淬火带两侧回火烧伤,表面压应力明显减小。

图9 剥落块形貌

(a) (b)

表2 残余应力检测结果(MPa)

备注:“+”表示拉应力;“-”表示压应力。

2分析讨论

正常的渗碳齿轮表层组织应为回火马氏体+粒状碳化物+少量奥氏体,表面洛氏硬度为57~59 HRC,并且渗碳层内的硬度从表层到内部逐渐降低,而所分析的试样在这两方面都出现异常:(1)表层出现了淬火马氏体,洛氏硬度为61~64.5 HRC,说明表层淬火烧伤。(2)紧邻内层出现回火索氏体和回火屈氏体,洛氏硬度为29~37 HRC,明显产生了高温回火烧伤。(3)再向内层,硬度又逐渐回复到52~54 HRC。硬度分布为高-低-高,分析认为这是磨齿过程中表面磨削烧伤的结果。磨削过程中,齿面与砂轮接触,磨粒承受的压力可以分解为法向应力和切向应力。法向分力使磨粒刺入表面,切向分力使磨粒沿平行于表面方向滑动。如果磨粒棱角锐利,角度合适,可以形成切削状的显微切屑磨屑,它的前方一直立在表面上,如同机加工切屑的特征,磨粒在金属表面上形成切槽,切槽的两边及底部均会产生一定的变形层,此过程磨擦热较小。如果磨粒的棱角不适合切削,多个磨粒与金属相互作用,使金属多次变形,在金属表面形成犁沟变形,将金属推向前方,或推向磨粒运动方向的两侧,形成多次碾压变形的台阶,某些变形台阶在平行于磨痕的方向产生裂纹,裂纹扩展形成薄片状磨屑,也可能产生垂直于磨痕方向的裂纹,裂纹扩展形成磨屑[1]。磨擦热主要由磨粒运动产生,如果砂轮工作参数设置不合理,磨擦力巨大,接触面温度可以从几百度升至上千度,一旦达到材料的奥氏体化温度,接触薄层区会重新淬火。由于热传导作用,紧邻区温度也会升高,使马氏体分解,得到回火索氏体和回火屈氏体,硬度下降较大。再远离些,影响力下降,硬度值恢复正常。所以齿面磨削过程中,选择磨削参数是很重要的,如每次磨深、砂轮转速、平移速度等。由宏观分析还可看出,裂纹总是发生在磨削量较大的一侧,分析认为由于采用两面磨,齿形有对中问题,某一面的砂轮磨深较大,所以该面产生烧伤概率也较大。

磨削烧伤带沿着齿长方向,其两侧及下方均产生回火烧伤,在回火烧伤区内裂纹可能会发展,特别是在烧伤带的正下方,可以看到较多的内部横向裂纹及二次裂纹,并且在内部裂缝相对较大,可以推测,裂纹首先由内部产生,说明其下方有巨大的拉应力存在。巨大拉应力的来源主要是由于发生了磨削烧伤。在渗碳层内,正常组织为均匀一致的马氏体+碳化物+少量残余奥氏体,内应力为压应力。由于烧伤后其组织发生了变化,表层重新淬火,形成了体积较大的淬火马氏体,其内部由于热传导作用,原来的马氏体发生了分解,形成了体积较小的回火索氏体和回火屈氏体,由于体积收缩,就会在淬火带的周围(尺寸大于600 μm)形成局部拉应力区。应力测试表明,该拉应力可以达到千兆帕级别,如果材料的塑性或强度不够,必然在拉应力区内出现裂纹。

在齿长方向上横向裂纹呈相距较均匀的分布,金相分析表明中部位置是一条条状烧伤带,说明内部组织转变为索氏体和屈氏体后,体积收缩较均匀,每相隔一段距离,其内部的巨大拉应力会通过产生裂纹释放,包括内部裂纹。在横向上,由于淬火带较窄,收缩尺寸较小,大多数情况下只在其一侧产生裂纹,并且总是围绕淬火带周围扩展,呈剥落型,如图3,说明烧伤后组织的转变产生了巨大的拉应力,这是产生纵向裂纹的原因。

剥落块的电镜观察表明,裂纹扩展主要为沿晶型,大量的二次裂纹具有典型的氢脆微观形貌,并具有延迟开裂特性,表明渗碳层内产生了氢脆现象。氢脆可导致材料的塑性指标大幅下降,这也是齿面产生裂纹的重要原因。氢脆的产生必须具备三个基本条件:1)有足够的氢;2)有对氢敏感的金相组织;3)有足够的三向应力存在。渗碳过程中,无论是在排气阶段还是在强渗阶段,炉内气氛含有大量的氢气,存在大量可被工件表面吸附的活性氢原子,在此气氛下工件长时间保温,必然产生渗氢现象[2],表面烧伤后,其渗层内产生了三向拉应力区,满足了氢脆产生的条件,必然会产生晶界脆化,导致材料的韧性大幅下降,这也是齿表烧伤后产生开裂的重要原因。所以一般需要渗碳后脱氢退火处理,或淬火后进行长时回火,或二次回火,这样就可防止由于磨削不当而引起开裂。

工艺试验:为验证上述结论是否正确,我们将本批工件中一个行星轮重新进行160℃下6 h二次长时回火,然后以不同的磨削量对没有裂纹的齿面进行磨齿试验,磨削深度分别采用20 μm、40 μm、60 μm、80 μm,其中20 μm是生产中正常使用参数。磨齿后检查发现正常磨削深度20 μm的齿面没有出现烧伤,大磨削量的齿面明显产生了变色烧伤,金相分析发现有表面淬火层,但停置一段时间后检查,未发现齿面裂纹。该试验表明了渗层内过量的氢是磨削烧伤后产生裂纹的重要原因。当然齿面烧伤也是一种严重缺陷,对以后的使用寿命也有较大影响。

3结论

(1)渗碳层中含有过量的氢是导致磨削烧伤后产生氢脆的原因,也是导致产生裂纹的原因。

(2)齿面磨削烧伤是产生裂纹的诱因。

(3)齿轮渗碳后应进行去氢退火处理、或淬火后进行长时回火、或二次回火。

(4)严格控制磨削量,防止齿面烧伤。

参考文献

[1]刘英杰,成克强. 磨损失效分析[M]. 北京:机械工业出版社,1991:31.

[2]王广生,石康才,周敬恩,等. 金属热处理缺陷分析及案例[M]. 北京:机械工业出版社,1997:12-14.

Analysis on the Reason of Crack on Carburized Gear Tooth Surface

Cheng Shuhai, Hu Hanting, Shi Qi

Abstract:Tooth surface cracks are found in the same batch of carburized gears after grinding forming. The reason of tooth surface crack is analyzed by chemical composition analysis, macroscopic analysis, metallographic analysis, hardness test, scanning electron microscope analysis, X-ray residual stress measurement and process test, etc. The result shows that there is the phenomenon of hydrogen penetration in the carburized layer of gear, so that the hydrogen brittleness is occurred under the effect of internal tensile stress after grinding burn, and eventually leads to the shrinkage crack of teeth surface. And the prevention and improvement measures are proposed.

Key words:grinding burn; variation of stress; hydrogen brittleness; shrinkage crack; peeling

中图分类号:TG162.73

文献标志码:B

作者简介:程学海(1963—),男,工程师。主要研究方向:电镜分析、金相分析。电话:13523625436,E-mail:syp98703@163.com

收稿日期:2015—11—06