某高转速地铁风机强度、振动数值分析和优化设计

杨梦迪/湖北省风机厂有限公司

施 康/武汉地铁集团有限公司

某高转速地铁风机强度、振动数值分析和优化设计

杨梦迪/湖北省风机厂有限公司

施 康/武汉地铁集团有限公司

0 引言

地铁具有高效率、低污染、低能耗和安全快捷等优点,成为解决城市交通问题的主要手段。地铁风机主要用于隧道和站厅站台的通风排烟工作,其工作的可靠性是地铁安全运营的重要保障。

目前国内8号地铁风机,一般转速不会超过1 450r/min,因为随着转速增大,对风机强度的要求也会提高,同时风机的噪声值和振动值都会增加,超出相关标准的限值。但如果能克服上述问题,将8号风机的转速提高到2 900r/min,将大大减小风机选型型号,节约成本。本文从叶片强度、模态、风机振动和噪声等方面对DTF-8风机进行了分析。

1 叶片强度和模态分析

叶轮作为地铁风机内部的旋转件,其结构的合理性对风机至关重要,不仅影响风机的气动性能,也关乎叶轮的强度,进而影响风机的使用寿命。结构有限元法充分考虑叶轮结构的复杂变化、各种边界条件及约束,可以有效地对复杂结构进行强度分析,清晰地反映叶轮结构的应力、变形及振动类型[1]。本文用ANSYS Workbench中的Static Structural模块和Modal模块对型号为DTF-8的地铁风机的叶片进行结构静力学分析和模态分析。

1.1物理模型

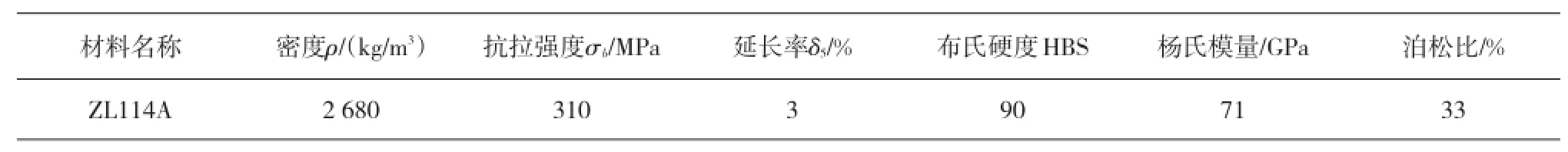

地铁风机叶轮由轮毂和叶片组成,其都为铸铝件,材料的物理性能如下表1。相比轮毂,叶片是叶轮中强度较弱的零件,所以本文以叶片为分析对象。

叶片形状如图1所示,采用机翼型叶片,由叶柄和工作型面两部分组成,工作时的转速为2 900r/min。

表1 叶轮材料的物理性能表

1.2网格划分

运用ANSYSWorkbench自带网格划分工具,对叶片进行网格划分,用四面体网格划分方法划分网格,划分的结果显示网格单元数为35 916,节点数为56 427,网格最大偏斜率为0.907,在可接受范围内,见图2。

1.3边界条件和载荷工况的施加

用ANSYSWorkbench中的Static Structural模块对叶片进行静力学分析。在工程实际中,叶片的叶柄被锁在轮毂上,其自由度被完全限制,故在叶柄上施加固定约束。叶片强度计算过程中,气动力对叶片的强度影响,相比离心力来说小很多,为简化计算,在此,将安全系数适当增大,可忽略气动力对叶片的影响。以叶轮的旋转中心轴为叶片的旋转中心轴,施加2 900r/min的角速度载荷。

1.4叶轮强度计算

对叶片进行有限元分析计算的结果见图3和图4。

从上述分析结果可以看出,最大变形发生在叶片顶部两侧,最大变形量为0.13mm,在可接受范围内;最大等效应力在叶片根部,最大等效应力为54.5MPa<310MPa,安全系数为5.6,在安全范围内。

1.5叶片的模态分析

叶片转速接近临界转速时,叶片的固有频率和旋转频率一样或接近时,会出现共振现象。同样,当叶片内部流场中形成不稳定的气动激振力,也可能引起共振现象。最后造成风机的刚结构损害。

模态分析用来研究构件或者结构的动力学特性,即确定结构体的固有频率和振型。用ANSYSWorkbench中的Modal模块计算叶片前六阶固有频率和前六阶振型。

1)固有频率

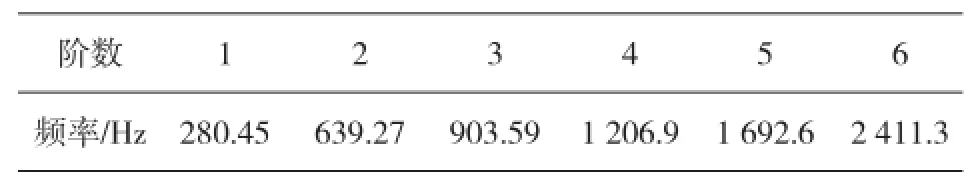

对叶片的前六阶固有频率进行计算,结果见表2。

表2 叶片固有频率表

2)振型

为考察叶片振型的变化,提取了前六阶振型图,见图5。

从上述可以看出,随着阶数的增加,振型变化趋向复杂。

3)气动激振频率[2]

气动激振力为气流通过叶片时对叶片产生的气流力,非稳态的气流力是气动激振力的主要来源。

气流激振频率计算公式如下:

其中,i为频率阶数,i=1,2,3,……;n为风机转速;m为叶轮叶片数目。

将n=2 900r/min,m=8,i=1,2,3,4,5,6带入上式计算,结果见表3。

表3 气流激振频率表

4)结果分析

从表2可以看出,叶片最小固有频率为一阶固有频率280.45Hz,叶片旋转的运行转速为2 900r/min,运行频率为48.3Hz,安全系数为5.8,所以叶片旋转激励不会引起风机共振。

对照表2和表3中各阶频率值可知,气流激振力引起的各阶频率与相应的叶片各阶固有频率均不吻合,由此可以判定,气流激振不会引起风机共振。

2 风机振动

叶轮在高速旋转的条件下,容易产生强烈的振动,振动问题的存在,不仅会缩短叶轮的使用寿命,影响产品的安全性,而且会产生大量的噪声。引起风机振动的原因有很多,并且比较复杂,常见的原因有如下几个方面:1)转子质量不平衡;2)刚度不足(结构不合理,连接件松动等);3)动静部分之间碰撞引起的振动;4)气流引起的振动(涡流、喘振);5)轴承问题等[3]。

随着转速的提高,DTF-8风机振动值有明显增加,并超出了机械行业标准JB/T 8689-1998通风机振动监测及其限值的限值。针对此风机的实际情况,本文主要通过以下方面考虑来降低风机振动值。

1)提高转子平衡精度等级

转子质量不平衡是造成风机发生振动的主要原因之一。本文将DTF-8风机的动平衡精度等级由之前的G5.6mm/s提高到G4.0mm/s。

2)增加风机机壳刚度

将风机机壳长度加长,由原来的650mm加长到850mm,并在风筒外圈,距进出口处150mm位置处各加设一圈加强筋,增加风机质量和刚度,整改后的机壳结构示意图见图6。

3 风机噪声

3.1风机噪声产生的机理

风机噪声一般分为机械噪声和空气动力噪声两大类[4]。机械噪声主要是因气动不平衡力和机械不平衡力激振引起风机振动而产生的噪声,其相比空气动力噪声要小很多,所有空气动力噪声是地铁风机的主要声源。本文主要从空气动力方面采取措施以达到降低噪声的目的。

空气动力噪声是在叶片旋转时,与空气发生摩擦或冲击而产生的。叶片转速越快,空气与叶片撞击的频率越高,噪声越大。气动噪声是涡流噪声和旋转噪声的叠加。涡流噪声[5-6]是风机叶片尾缘涡流脱离引起的,根据附面层理论,当气流流经叶片表面时,由于附面层发展到一定程度会产生涡流脱离,这种脱离常在叶片尾缘发展到非常严重的程度,涡流脱离将引起较大的升力脉动,这种脉动具有较大的随机性质,引起的噪声在频谱上具有宽带的性质,因此通常称为宽带涡流噪声。旋转噪声主要由动叶周期性地扰动空气及其与静叶交互作用引起的,对于动叶均匀分布的风机来说,这种相互作用是周期性的,由此产生的噪声也是周期性的,在噪声频谱上表现为离散的峰值,其基频与风机叶片旋转频率相同,因此通常称为离散峰值噪声[7]。

3.2降低噪声的措施

对于DTF-8地铁风机来说,噪声的主要特征是涡流噪声。本文主要研究如何降低地铁风机的涡流噪声。由涡流噪声产生的机理和附面层理论[7]知,控制叶片表面紊流附面层的发展和涡流的脱离,控制气流初始紊流度及控制吸力面与压力面之间的压差流动和间隙回流,可有效降低涡流噪声。

1)叶轮进出口处装金属网

在叶片进口处装金属网,使叶片背面的层流附面层转换成紊流附面层,使叶片背面附面层不分离;在叶片后缘上装金属网,可以使网后的气流速度和压力梯度很快的均匀化,并且网可以使涡区范围减小。所以在叶轮进出口处装金属网,噪声一般能降低2~3dB(A)。

2)叶片顶部加旋转环[7]

在叶片顶部加旋转环使泄漏流动通过旋转环的间隙,而不在叶栅内出现,并且控制了间隙回流的产生。调整叶片顶部与机壳的间隙,由原来的4mm调整为3mm,对机壳内筒对应叶轮的部位进行精加工,并保证圆周间隙均匀。采用此方法,噪声一般能降低2~3dB(A)。

3)叶片进口加设整流圈

为防止气流在风机进风口旁形成涡流,在进风口处机壳内部加设整流圈,减小因涡流和二次流而产生的噪声。其降噪效果比较明显,噪声一般能降低6~8dB(A),并且风机的气动性能也会相应提高。

4)改善叶片表面质量

叶片表面粗糙度影响了叶片表面附面层的厚度,进而影响了风机噪声。对叶片进行机械抛光处理,提高叶片表面粗糙度,减小附面层厚度。将叶轮抛光后,其噪声能降低1~2dB(A)。

4 试验论证

现对三台DTF-8风机进行强度、振动和噪声测试,第一台DTF-8风机不做任何处理,为常规的地铁风机,第二台风机按照本文第二部分介绍的提高转子动平衡精度,加长机壳长度,并在机壳上增设加强筋的措施进行整改。第三台风机是在第二台风机的基础上,按照文中3.2中降低噪声的措施进行第二次整改,加装金属网、旋转环和整流圈,并对叶轮进行抛光处理。

风机运行参数:风机流量45 000m3/h;风机压力1 200Pa;电机功率22kW;电机转速2 900r/min。

4.1强度测试

对第二次整改后的叶轮放入超速试验台内进行超速试验,按照机械行业标准JB/T 6445-2005工业通风机叶轮超速试验[9]执行。

叶轮直径为800.5mm,在3 200r/min转速下运行2min后,观察叶轮焊缝、叶片等位置均无裂纹,各连接件连接紧固无松动,叶片安装角未超过图样的规定。测量试验后的叶轮直径为803.3mm。计算最大尺寸变形量=,满足标准中限定的0.5%。所以满足叶轮的强度要求。

4.2振动测试

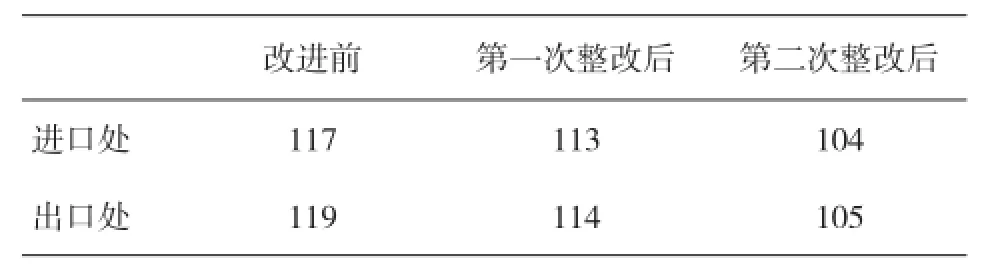

按照机械行业标准JB/T 8689-1998通风机振动监测及其限值[10]进行振动测试试验。风机带减振器测试,测试结果见表4。

表4 整改前后DTF-8风机振动值mm/s

JB/T 8689-1998通风机振动监测及其限值中规定,挠性支承:振动速度V≤7.1mm/s,所以,整改后,DTF-8风机在转速2 900r/min运行时,其振动满足要求。

4.3噪声测试

按照国家标准GB/T 2888-2008风机和罗茨风机噪声测量方法[11]进行噪声的测试实验。测试条件为风机进出口均未连接管道。测试结果见表5。

表5 DTF-8风机进出口A声级值表dB(A)

由公式LSA=LA-10Lg(Qp2)+19.8(dB)

式中,LSA为比A声级值,dB;LA为A声级值,dB(A);Q为工况点流量值,(m3/min);p为工况点压力值,Pa。

将流量值、压力值和试验测得的A声级值带入上式进行计算,将比A声级的限定值转化为A声级的限定值,计算结果见表6。

表6 DTF-8风机进出口比A声级值表dB

由上述试验结果可知,两次改进对DTF-8风机的噪声值有很大的改善,按照机械行业标准JB/T 8690-1998工业通风机噪声限值[12]中规定,轴流通风机比A声级LSA的限定值为35dB。所以改进后的DTF-8风机的噪声值满足国家标准要求,但在限定值边缘。在噪声要求更加高的场合,可在上述基础上,在风机机壳上涂覆阻尼材料,减小风机振动,从而减少机壳表面因振动而向外辐射的噪声,此方法在航空、航天和机械等领域都有广泛应用。

5 结论

利用有限元软件ANSYSWorkbench对风机的叶片进行了静力学强度分析,并计算了叶片的前六阶固有频率。对DTF-8风机进行前后两次整改,整改后的DTF-8风机在2 900r/min转速下的振动和噪声都有很大的改善,且满足相关标准的要求。

[1]周洪林,周到,郑传经.风机叶轮强度及模态分析[J].机电一体化,2011,9(4):49-51.

[2]邢龙超,赵世俭,孔祥振,等.基于有限元法的局部通风机叶轮可靠性分析[J].矿山机械,2015,43(3):28-32.

[3]陈虹微,王荣杰.风机振动分析与处理[J].噪声与振动控制,2007(2):49-52.

[4]刘伯林,许明恒,许志浩.CFD在轴流风机噪声预估中的运用[J].机械,2003,30(5):29-31.

[5]Kotake S.Random Vortex Shedding Noise of Airfoils.Journal of Sound and Vibration,1975,40(1):87-99.

[6]Lee C,Chung M K,Kim Y H.A Prediction Model for the Vortex Shedding Noise from theWake of an Airfoil or Axial Flow Blades. Journalof Sound and Vibration,1993,164(2):327-336.

[7]胡如夫.轴流风机降噪方法探讨[J].流体机械,1999,25(12): 31-33.

[8]胡如夫,赵伟敏.通风机噪声控制方法研究综述[J].风机技术,1999(6):18-22.

[9]中华人民共和国国家发展和改革委员会.JB/T 6445-2005工业通风机叶轮超速试验[S].北京:中国标准出版社,2005.

[10]中华人民共和国机械工业部.JB/T 8689-1998通风机振动检测及其限值[S].北京:机械工业部机械标准化研究所,1998.

[11]中国国家标准化管理委员会.GB/T 2888-2008风机和罗茨鼓风机噪声测量方法[S].北京:中国标准出版社,2008.

[12]中华人民共和国机械工业部.JB/T 8690-1998工业通风机噪声限值[S].北京:机械工业部机械标准化研究所,1998.

[13]孙迎浩,赵旭,高深,等.轴流风机气动性能与气动噪声的模拟和实验研究[J].风机技术,2015(5):17-20.

[14]吴大转,赵飞,杨帅,等.叶片分布方式对微型风机气动噪声影响的数值研究[J].风机技术,2015(2):15-19.

[15]施康,吴天超,黄亨.防喘振环对地铁风机性能和噪声影响的研究[J].风机技术,2015(6):32-38.

:本文采用ANSYS Workbench软件针对DTF-8风机的叶片在高速运行时存在的安全问题展开强度进行分析,并对叶片进行模态分析,计算给出风机运行时的固有频率和振型。对风机的叶轮和机壳结构实施改进方案,并通过试验论证,改进后的DTF-8风机在2 900r/m in转速时,其振动和噪声的结果满足国家标准的要求。验证了采用该分析方法能够为改善风机的安全性能提供依据。

风机;强度分析;模态分析;振动;噪声

Sim ulation and Optim ization of a High Speed Metro RotorFan

Yang Meng-di/Hubei Provincial Blower WorksCo.,Ltd

ShiKang/WuhanMetroGroup Co.,Ltd

fan;stress analysis;modal analysis;vibration;noise

TH432.1;TK05

A

1006-8155(2016)06-0040-06

10.16492/j.fjjs.2016.06.0078

2016-08-30湖北武汉430000

Abstract:A modal analysis of the blades of a DTF-8 fan is performed with the ANSYS workbench to avoid security riskswhen the fan operates at high rotor speed.The eigen frequencies and modes of vibration were computed.An improved design of the structure of the impeller and volute was obtained and verified by experiment results.The DTF-8 fan after improved design vibration and noise levels met the requirements defined in the Chinese National Standard when running at a rotorspeed of2900 r/min.