基于计算机视觉的车载钢轨光带异常检测系统研制

谭 松,李唯一,韩 强

( 1.中国铁道科学研究院研究生部,北京 100081; 2.北京铁科英迈技术有限公司,北京 100081; 3.中国铁道科学研究院基础设施检测研究所,北京 100081)

基于计算机视觉的车载钢轨光带异常检测系统研制

谭松1,李唯一2,韩强3

( 1.中国铁道科学研究院研究生部,北京100081; 2.北京铁科英迈技术有限公司,北京100081; 3.中国铁道科学研究院基础设施检测研究所,北京100081)

摘要:基于计算机视觉方法对钢轨光带检测系统进行了研究。首先,试验对比了面阵高速相机+面阵光源、线阵相机+近红外光源和线阵相机+ LED线光源3种图像采集方式的效果。其次选取线阵相机+ LED线光源方案进行图像采集,获取了可清晰反映轨面光带分布特征的图像数据。最后,设计了鲁棒、高效的光带检测方法,从图像中准确地提取出光带边缘的形状,并通过像素距离与物理距离的换算,得到了光带宽度和中心位置,从而实现了对光带异常的检测。

关键词:钢轨光带异常检测计算机视觉

钢轨是铁路轨道的主要组成部件,它承受车轮的巨大压力,引导车轮沿着运行方向作蛇行运动。车轮踏面在钢轨面的滚动、滑动,车轮轮缘与钢轨间相互作用,都会在钢轨上留下亮痕,这种亮痕称为钢轨光带。列车运行过程中留在钢轨上的光带可以反映轨道的平顺性,因此钢轨光带可以反映钢轨的状态[1]。高速铁路对轨道状态有严格的要求,如何使轨道保持动态高平顺性是确保高铁舒适、安全的关键技术问题[2]。

传统的光带检查方法是依靠人工巡道进行检查,效率低,不易量化,数据不易保存。因此,迫切需要研制自动化钢轨光带检测设备,将其安装在专业检测车或综合检测列车上,对钢轨光带状态进行定量检测。这可为分析动车组高速行驶时的轮轨关系提供参考。

目前没有专门检测钢轨光带的现代化设备。现有的轨道状态巡检系统是一套自动化、智能化的检测设备,用来代替巡道工巡视检查轨道结构外观状态[3]。其基于视觉检测原理,通过在检测车底部挂载由高清晰度相机组成的成像系统,拍摄轨道的可见光图像,然后应用图像分析和模式识别技术自动检测轨道结构外观可见异常[4]。这方面技术比较成熟的有中国铁道科学研究院[5]、法国Cybernetix公司、意大利Mermec公司、德国bvSys公司、美国ENSCO公司和德国STN Atlas Electronic公司。

目前的线路检测技术主要是针对于整个轨道表面,包括钢轨、扣件、轨枕等部分,对钢轨表面的检测局限于表面擦伤和波磨的识别,而针对钢轨光带的检测不多。文献[6]采用激光位移传感器检测钢轨顶面光带异常,并通过在地面布点测量列车车轮在钢轨上的动态横移,来分析造成钢轨光带的原因。该方法只能针对固定布点区段测量,普适性不强。文献[7]提出一种基于数字图像处理技术的钢轨光带异常自动检测算法,但只提及算法分析,而对如何获取图像,检测系统如何协同工作并未涉及。

本文介绍的具备机器视觉功能的车载钢轨光带异常检测系统,可对钢轨顶面光带图像进行清晰记录,并基于图像处理和模式分析算法,对钢轨表面光带的宽度、光带中心线相对于轨面中心线的偏差距离等参数进行精确测量。通过统计分析被测线路光带参数的分布特征,定义和发现光带不良区段并做出预警,从而通过对光带的监测来评价轮轨接触关系。

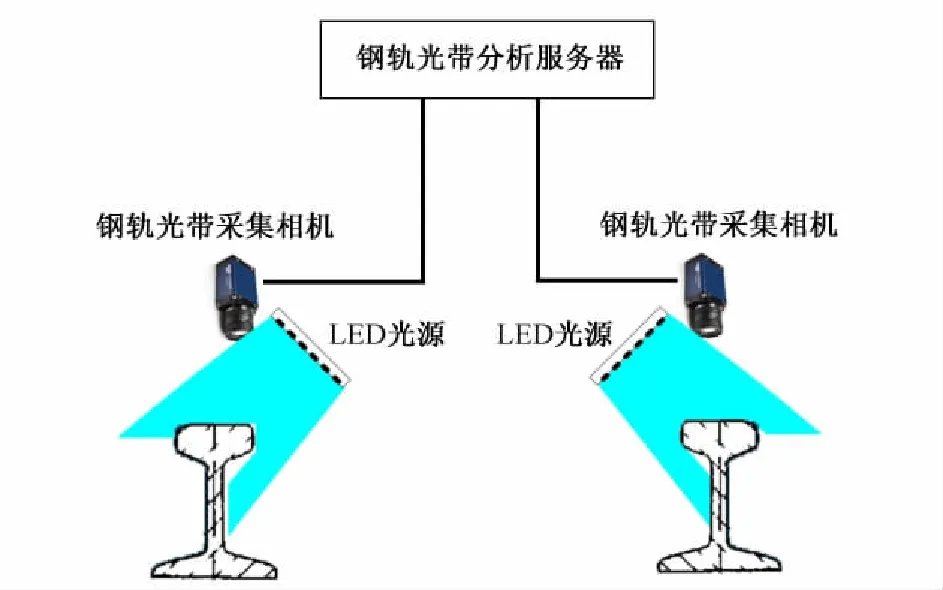

1 系统整体设计

在车体对应轨道的上方安装高速相机,对轨道进行可见光成像,并将数据与线路里程信息关联,获得完整的轨道—位置图像数据。采用图像处理和模式识别技术分析图像,检测光带分布特征,实现对光带异常的自动检测。按照功能可将该系统划分为图像采集和数据分析两个子系统。系统结构如图1所示。

该系统研制的关键技术难点:①如何在高速运动条件下获取清晰连续的钢轨光带图像。在前端图像采集系统中,检测车下空间较小,采集相机安装高度受限,车辆高速行驶、晃动,相机与光源的角度配合,阳光干扰等因素均给图像采集带来困难。②设计鲁棒、高效的光带检测方法。受轨道几何结构的差异、相机抖动、车轮游间、光照不匀等因素的影响,光带在轨道图像中的几何形状并不规则。因此需要分析多条线路光带图像的结构和统计特征,设计自适应的识别方法。

图1系统结构

2 钢轨光带采集

由于现有检测列车的设备底部距钢轨表面高度只有500 mm,因此,钢轨光带采集部分应轻量化。将相机垂直安装于钢轨表面,前后各配一组光源,通过调节光源的角度和光强来采集清晰的钢轨表面图像。研制过程设计了3种图像采集方案,通过试验对比,选择适合高速状态的钢轨光带采集方法。

方案1:面阵高速相机+面阵光源。该方案需要对镜头进行比选,如果采用8 mm镜头的相机,在350 km/h( 97 m/s)的速度下,在视场1 024×368时,帧频为245 fps,需要采集的钢轨长度至少为0. 396 m。这样相机镜头距轨面高度至少为0. 396 m/每帧,现有检测车的安装条件无法满足。此外,1 024×368的视场,在动车组通过曲线时可能会出现视场无法覆盖钢轨顶面的情况。如果采用焦距为8 mm以下的镜头,会发生较为严重的畸变,进而影响到图像识别。因此,该方案不可取。

方案2:线阵相机+近红外线光源。通过调节近红外光源和线阵相机相对于钢轨表面的角度,可以较好地采集到钢轨表面图像。但是,近红外光源具有很强的靶向性,在钢轨表面的光带上产生非镜面反射,而在非光带上产生镜面反射,造成了采集的钢轨图像呈现出光带部分暗而非光带部分亮的现象,如图2所示。

图2方案2时采集的钢轨表面图像

方案3:线阵相机+ LED线光源。LED线光源的靶向性没有近红外线光源强,因此可减少光带部分过曝的情况。通过调节LED线光源和线阵相机相对于钢轨表面的角度,可以采集到满足分析处理需求的钢轨表面图像。在图像当中,可以区分光带部分与非光带部分,如图3所示。

图3方案3时采集的轨道图像

大量的实验室试验和动态试验表明:面阵相机+面光源方案需要大功率的光源配合面阵相机,在动车组安装空间有限的条件下并不适合;线阵相机+近红外线光源方案,由于近红外线光源靶向性较强,采集的钢轨图像呈现出光带部分暗而非光带部分亮的现象,与实际的光带表面差别较大,给后期图像识别造成一定的难度;线阵相机+ LED线光源方案,安装结构简单,光照均匀,其软件可与原有的轨道状态巡检系统软件兼容。综上分析,采用线阵相机+ LED线光源作为前端采集的硬件设备。

3钢轨光带图像处理

3. 1图像数据采集

图像数据采集软件担负着完整获取轨道图像数据的工作。图像数据软件设计从整体上可分割为7个功能模块,如表1所示。

表1图像数据采集软件功能

从模块的职能上来分析,启动采集时首先要初始化图像采集卡、线阵CCD等硬件资源,如果遇到任何硬件初始化失败,则系统会启动停止,并在软件信息栏给出用户提示,如图4所示。停止采集操作则较为简单,完成数据文件的保存后,释放程序的缓存资源,关闭采集卡通道,复位线阵CCD即可。此时软件会进入等待采集状态。

图4启动采集功能的流程

里程同步功能是对单帧图像的里程信息进行设置,这样就实现了图像数据和轨道空间位置点的关联。在软件内部的里程信息统计中,每帧数据对应于2 m空间里程。因此通过对数据帧计数,可设置图像帧的里程信息。但这种自身计数和空间的真实里程可能存在误差,故需设计同步机制来对里程进行精确修正。

里程同步机制是通过RS-422通讯协议接收同步中枢发送的标准里程信息标签,从而对计数标准进行重新修正。当操作员输入同步里程后发送同步指令时,同步信息将会以该帧信息的形式发送到采集软件。采集软件基于该信息修正当前的累计基数,对修正点之后的图像数据里程基于新的基点计数后赋里程值。

3. 2图像分析

图像分析的内容包括:

①定位钢轨的两个垂直边缘,并测量轨面像素宽度;②定位钢轨光带边缘,记录每行光带位置的像素宽度及中心点位置,并测量光带中心点与轨面中心点的偏差;③因在钢轨轨型确定的情况下轨宽的实际标称宽度是一定的,因此通过像素宽度换算可得到实际距离;④分析光带的位置,根据光带的几何参数特征,设定判定条件,判断其是异常光带还是正常光带。异常类型包括:光带整体宽度异常(过宽或过窄)、光带偏心、光带局部异常等。

数据分析软件按照单点检测、区段预警的模式设计,综合评判光带是否异常。其功能结构如图5所示。

图5数据分析软件功能结构

4 试验结果及分析

从采集到的轨道图像上可清晰分辨钢轨顶面光带区域与非光带区域,光带边界明确、清晰,满足后续算法分析要求。

运用光带检测算法对采集到的图像进行处理,并在图中用红色的点标注出每个钢轨截面的光带边界,将所有截面的红点连接起来,便得到连续的钢轨光带边界。对一段128 km的铁路线路进行光带检测,检测结果见表2。图6给出部分典型的钢轨光带异常图像。

表2异常光带数量

图6典型光带异常图像

5 结语

本文基于机器视觉检测方法对钢轨光带检测系统进行了研究,比较了面阵高速相机+面阵光源、线阵相机+近红外线光源和线阵相机+ LED线光源的优缺点,结合光带成像特征,确定了采用线阵相机+ LED线光源的图像采集技术方案。

通过设计高速动态图像采集系统,以可见光图像记录钢轨顶面状态,获取了可清晰反映轨面光带分布特征的图像数据。设计并实现了钢轨图像数据分析子系统,该系统基于图像处理和模式分析算法,对光带边界进行精确测量,并可对光带整体宽度异常、光带偏心、光带局部异常三种现象进行软件自动报警。

参考文献

[1]左玉良.从钢轨光带异常看高速线路轨道平顺性[J].铁道标准设计,2009( 4) : 13-16.

[2]周清跃,周镇国.客运专线钢轨技术条件的研究及起草[C]/ /铁路客运专线建设技术交流会论文集,2005: 91-95.

[3]CLARK R.Rail Flaw Detection: Overview and Needs for Future Developments[J].NDT&E International,2004,37: 111-118.

[4]BABENKO P.Visual Inspection of Railroad Tracks[D].Orlando,USA: University of Central Florida,2006.

[5]许贵阳,史天运,任盛伟,等.基于计算机视觉的车载轨道巡检系统研制[J].中国铁道科学,2013,34( 1) : 139-144.

[6]周宇,王少锋,王庆方,等.城市轨道交通钢轨表面光带异常波动分析[J].城市轨道交通研究,2012( 10) : 49-52.

[7]陈俊周,关大成,彭强.一种基于数字图像处理的钢轨光带异常自动检测方法[P].CN102628814A,2012-08-08.

(责任审编李付军)

Research and manufacture of on-board detection system for abnormal rail light band based on computer vision

TAN Song1,LI Weiyi2,HAN Qiang3

( 1.Postgraduate Department,China Academy of Railway Sciences,Beijing 100081,China; 2.Beijing IMAP Technology Co.,Ltd.,Beijing 100081,China; 3.Infrastructure Inspection Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

Abstract:Detection system for abnormal rail light band was studied based on computer vision.Firstly,three types of image capture methods were compared by tests,which included area array high-speed camera + array light source,linear array camera + near-infrared light source and linear array camera + LED line source.Next,the image capture type of linear array camera + LED line source was chosen.It could acquire clear images which could show the distribution characteristics of rail light band.Finally,a robust efficient inspection method was designed,which could extract the edge shape of rail light band,and obtain its width and central position by distance conversion from image pixels to actual positions,thus achieve the goal of detecting abnormal rail light band.

Key words:Rail; Abnormal rail light band; Detection; Computer vision

文章编号:1003-1995( 2016) 02-0128-04

作者简介:谭松( 1978—),男,硕士研究生。

基金项目:中国铁道科学研究院基金项目( 1351GC0804)

收稿日期:2015-10-28;修回日期: 2015-12-09

中图分类号:U216.3

文献标识码:A

DOI:10.3969 /j.issn.1003-1995.2016.02.30