原位水热合成ZSM-5/堇青石整体催化剂及其对甲苯、甲醇烷基化的催化性能

俞喆雷,刘华彦,陶 明,陈银飞

(浙江工业大学化学工程学院,浙江省绿色化学合成与技术重点实验室,杭州 310014)

原位水热合成ZSM-5/堇青石整体催化剂及其对甲苯、甲醇烷基化的催化性能

俞喆雷,刘华彦,陶 明,陈银飞

(浙江工业大学化学工程学院,浙江省绿色化学合成与技术重点实验室,杭州 310014)

以蜂窝状堇青石为载体,采用原位水热合成法制备ZSM-5/堇青石整体催化剂,采用XRD和SEM等手段对其进行表征,考察模板剂四丙基氢氧化铵(TPAOH)用量、硅铝比和晶化时间等因素对ZSM-5分子筛在堇青石载体表面生长的影响,并评价其对甲苯、甲醇烷基化反应的催化性能。结果表明:通过调节TPAOH用量、硅铝比、晶化时间等条件,可有效控制ZSM-5在堇青石表面的生长;不同硅铝比的ZSM-5在堇青石表面生长的差异较大,而通过调节TPAOH用量可有效控制ZSM-5在载体表面的负载量和晶体颗粒直径;与ZSM-5粉末催化剂相比,ZSM-5/堇青石整体催化剂上的甲苯转化率降低,而对二甲苯选择性提高;随着硅铝比增大,ZSM-5/堇青石整体催化剂上的甲苯转化率降低,而对二甲苯选择性提高。

ZSM-5分子筛 整体催化剂 原位水热合成法 甲苯甲醇烷基化 二甲苯

整体催化剂是由许多狭窄的平行通道规整排列的新型催化剂,其平行通道上负载催化活性组分。与粉末催化剂相比,整体催化剂具有床层压降低、传质效率高、催化剂易分离再生、反应器放大效应小以及机械强度高等优点[1]。

整体催化剂技术在环保领域中的应用已较为成熟,尤其是利用其低压降、抗粉尘、放大效应小等特点,在汽车尾气处理、固定源NOx的选择性催化还原(SCR)以及挥发性有机化合物(VOCs)治理等方面得到了广泛的应用[2]。目前,整体催化剂的应用已扩展至石油化工领域,涉及加氢、脱氢、催化氧化以及费-托合成等方面。Nijhuis等[3]研究了Ni/γ-A12O3堇青石整体催化剂上α-甲基苯乙烯与苯甲醇的加氢反应,中试结果表明,使用整体反应器代替传统的滴流床反应器可得到更高的产量和选择性。Annaland等[4]研究了Ptγ-A12O3整体催化剂上的丙烷脱氢反应,考察了催化剂表面焦炭的生成速率,并提出了周期性循环反应器的概念,将丙烷脱氢吸热反应与催化剂再生放热反应置于同一设备中,实现了能量的耦合。Groppi等[5]研究了金属作载体的整体催化剂上甲醇制甲醛以及乙烯选择性氧化制环氧乙烷的反应,指出应用热导率大的催化剂可实现近似等温的操作,从而达到控制床层温度、提高反应选择性的目的。

随着整体催化剂逐渐由环保向化工领域延伸,人们不仅关注其低压降、低径向扩散速度、高传质传热效率的特点,更是对其提出了新的要求——获得高的反应效率,这可通过提高单位载体上的活性组分量来实现。目前常用的整体催化剂制备方法有浸渍法、涂覆法和原位水热合成法。浸渍法和涂覆法操作简单,但其负载量不易控制,且负载牢固度较差;而原位水热合成法是将载体直接浸渍在分子筛的前躯体溶液中,通过原位晶化使合成的分子筛牢牢“生长”在载体表面,有很强的牢固度,同时,还可通过改变合成条件来控制负载状况,催化剂活性组分和涂层在载体表面生长均匀,不易堵塞孔道,有利于负载更多的活性组分。单学蕾[6]通过静态水热合成法,首次在堇青石蜂窝载体的表面及孔道内壁上用“直接法”合成了ZSM-5分子筛,认为水硅比不仅影响晶化时间、晶粒大小,还影响分子筛在载体表面的分布,合适的水硅摩尔比为40~70。余立挺等[7]的研究结果表明,用原位合成法可以在金属载体上制得结晶度高、热牢固度好的 ZSM-5涂层。Öhrman等[8]在150 ℃晶化温度下制备了ZSM-5堇青石整体催化剂,得到了9 μm厚度的沸石膜,通过多次合成可以得到较厚的膜。刘一鸣[9]指出,与传统的晶化温度(170 ℃)相比,在较低晶化温度(120 ℃)下得到的分子筛涂层的牢固度更高。

本课题以Al2(SO4)3·18H2O为铝源、正硅酸乙酯(TEOS)为硅源,通过原位水热合成法制备ZSM-5堇青石整体催化剂,在前期研究的基础上[10],进一步考察硅铝比、模板剂用量、晶化时间等因素对其结构和性能的影响,并考察该催化剂对甲苯、甲醇烷基化反应的催化性能。

1 实 验

1.1 ZSM-5/堇青石整体催化剂制备

采用水热合成法制备ZSM-5/堇青石整体催化剂。在35 ℃水浴锅内,将一定量Al2(SO4)3·18H2O溶解于去离子水中,待完全溶解后,加入适量四丙基氢氧化铵水溶液模板剂(TPAOH,25%H2O),混合均匀后,逐滴加入正硅酸乙酯(TEOS,质量分数28.4%)并搅拌陈化数小时。将前躯体溶液倒入内衬聚四氟乙烯的晶化釜内,釜内垂直放置已经过预处理的堇青石(孔密度为9个/cm2,载体被切割成高50 mm、横截面直径10 mm的正六棱柱状,原始质量为m0),在设定温度下晶化一段时间。晶化结束后,将堇青石连同釜底的分子筛粉末一起过滤、洗涤,在110 ℃烘箱中干燥过夜,然后焙烧4 h,得到ZSM-5/堇青石整体催化剂及ZSM-5粉末。制备所得的整体催化剂用“ZSM-5/堇青石”表示,粉末催化剂用“ZSM-5”表示。焙烧后堇青石质量为m1,分子筛负载量(w)按下式计算:

(1)

1.2 催化剂表征

X射线衍射(XRD)表征在Themal ARL公司生产的SCINTAG X' TRA型X射线衍射仪上进行。堇青石和整体催化剂的表面形貌在Hitachi公司生产的JSM-6301F型发射扫描电镜(SEM)上观察,采用Cu Kα射线,λ=0.154 nm,加速电压15 kV;测试前,为增加试样的导电性,将试样放在特制的试样架上,喷金1 min左右。

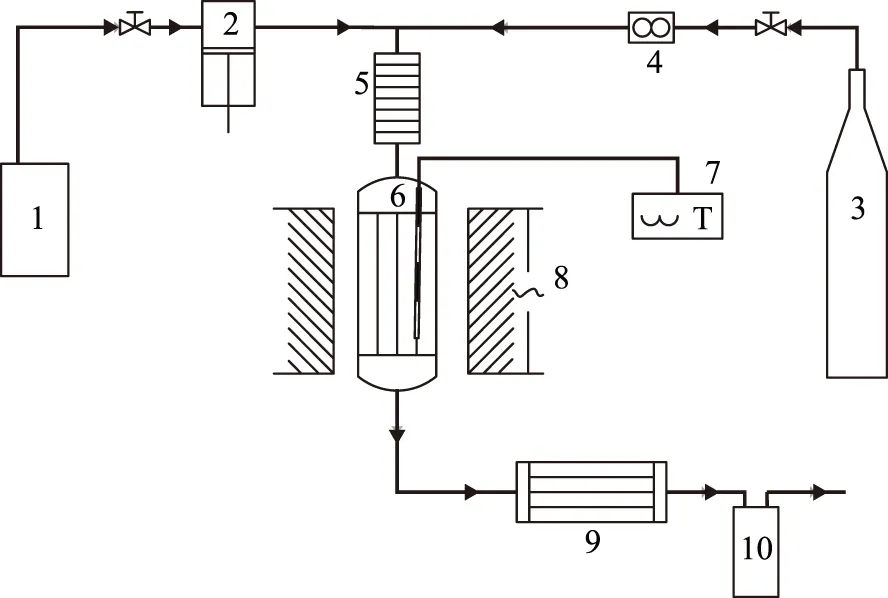

1.3 催化剂活性评价

催化剂活性评价在气固相反应器中进行,反应装置示意见图1。以氢气作为载气,甲苯、甲醇混合液通过往复式进样泵进入汽化室汽化,然后进入固定床反应器进行烷基化反应,通过控温仪控制反应温度,反应产物通过冷凝器冷凝后用收样瓶收集,未液化部分经尾气管气态放空。气固相反应器为内径14 mm、长460 mm的不锈钢反应管,整体催化剂或粉末催化剂置于反应管中部。甲苯与甲醇以2∶1的摩尔比混合进料,空速2 h-1,氢气流量40 mL/min,反应在常压、480 ℃下进行。进料0.5 h后开始收集液体产物,持续1 h,收集的反应产物用气相色谱法分析(色谱柱:HP-INNOWAX;检测方式:程序升温,起始温度35 ℃,最终温度90 ℃,升温速率15 ℃/min),以甲苯转化率和对二甲苯选择性作为评价参数[11]。

图1 甲苯、甲醇烷基化反应实验装置示意1—原料罐; 2—微量进样泵; 3—氢气钢瓶; 4—流量计; 5—气化室; 6—固定床反应器; 7—控温仪; 8—加热炉; 9—冷凝器; 10—液体收集器

甲苯转化率(XT)、对二甲苯选择性(SPX)的计算方法如下:

(2)

(3)

2 结果与讨论

2.1 物相结构

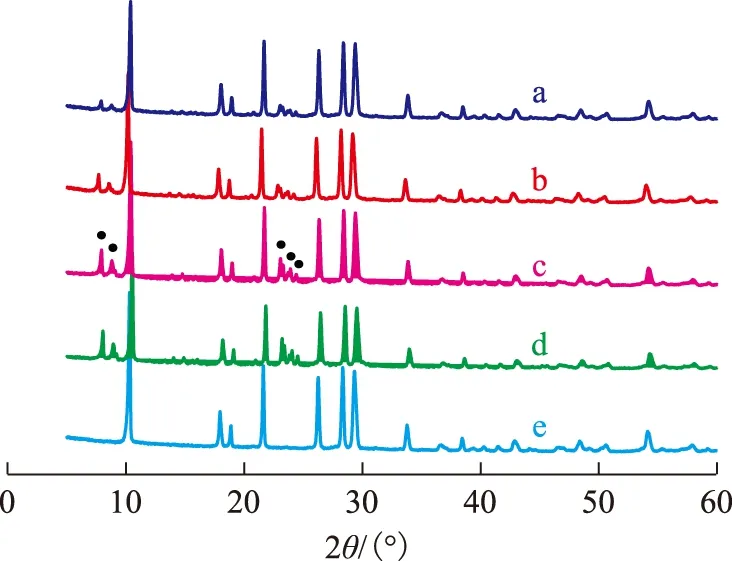

在n(TPAOH)/n(SiO2)=0.193、晶化温度170 ℃、晶化时间72 h的条件下制备不同硅铝比[n(SiO2)/n(Al2O3)]的ZSM-5/堇青石,其XRD表征结果见图2。由图2可知:与堇青石相比,ZSM-5/堇青石在2θ为7.9°,8.8°,23.1°,23.9°,24.4°等处有明显的ZSM-5分子筛特征衍射峰[12];随着硅铝比的增加,ZSM-5衍射峰强度会有一定程度的变化,但峰的位置不变,表明ZSM-5堇青石中ZSM-5分子筛的骨架没有发生变化,即在不同的硅铝比下均能制备出结晶度良好的ZSM-5堇青石催化剂。

图2 不同硅铝比ZSM-5堇青石的XRD谱图a—n(SiO2)n(Al2O3)=210; b—n(SiO2)n(Al2O3)=180; c—n(SiO2)n(Al2O3)=150; d—n(SiO2)n(Al2O3)=120; e—堇青石; ●—ZSM-5

2.2 不同硅铝比的ZSM-5在堇青石表面的生长规律

熔化燃烧系统工作原理:燃料系统通过燃气分区关断阀、先导式减压调节器、先导式平衡零位调节器、燃气比率调节阀为各燃烧分区提供压力、流量稳定的燃气;助燃空气系统中各鼓风机通过火力控制阀为各燃烧分区提供助燃空气,助燃空气系统与燃料系统之间连接的脉冲管路,使燃料系统中的减压调节器、平衡零位调节器按一定比例调节燃气通过量,以保证燃气随助燃空气变化而变化,即空燃比保持基本恒定;混合燃烧系统将燃气和空气混合后输送到各分区喷枪燃烧。

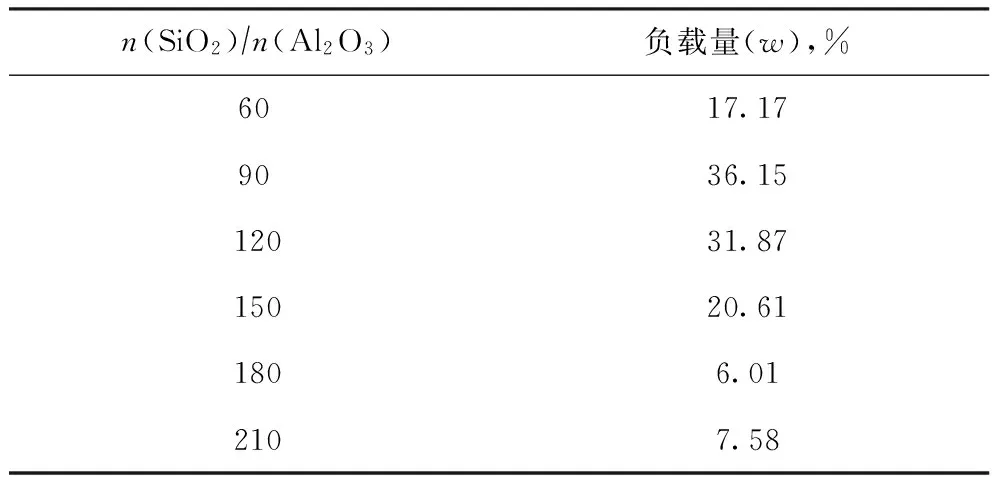

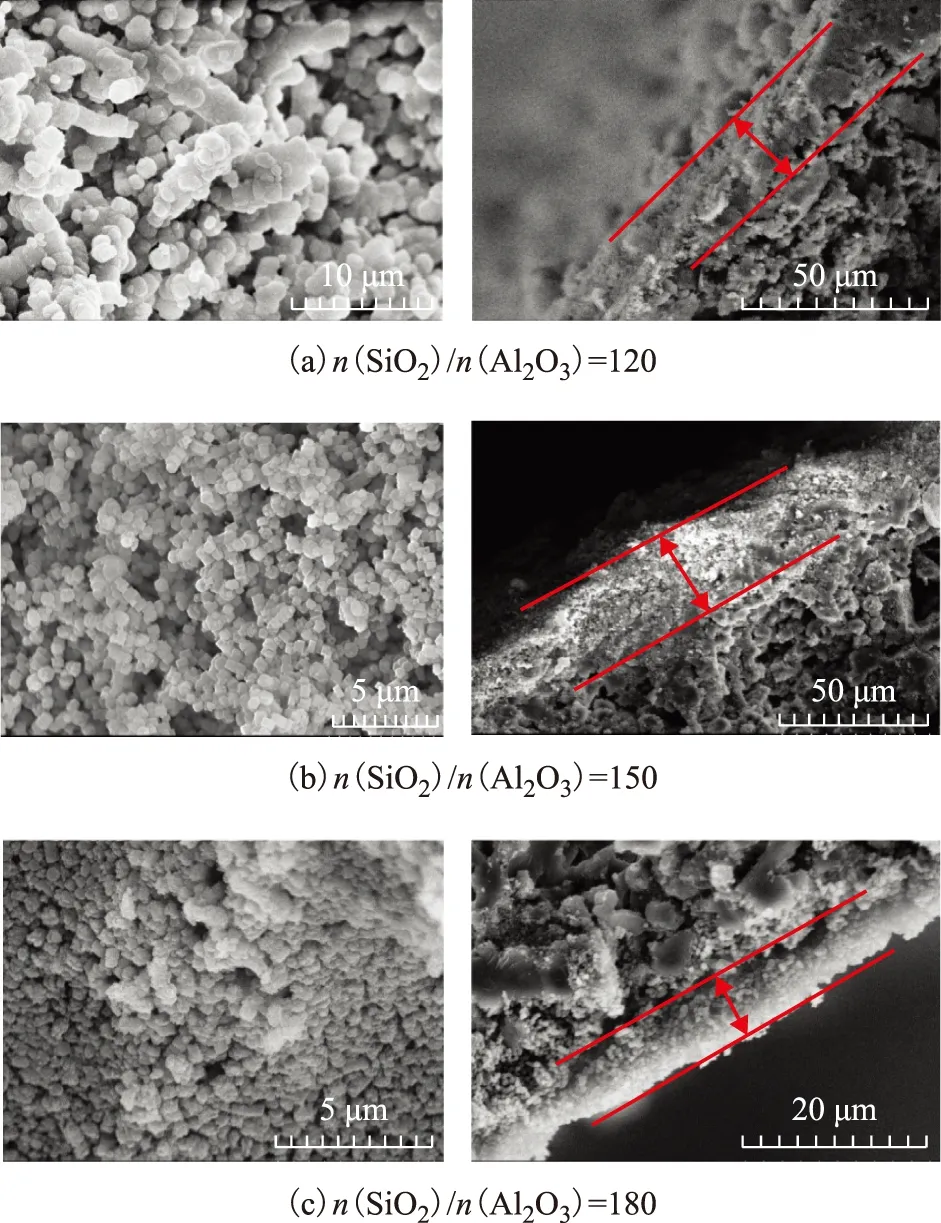

在n(TPAOH)/n(SiO2)=0.193、晶化温度170 ℃、晶化时间72 h的条件下制备不同硅铝比的ZSM-5/堇青石,其ZSM-5负载量见表1,表面和截面SEM照片见图3。由表1可知,随着硅铝比增大,ZSM-5在堇青石表面的负载量呈先升高后降低的变化趋势,并且当硅铝比超过一定值时,ZSM-5负载量急剧下降。由图3可知:随着硅铝比由120提高到180,晶体颗粒变小,颗粒分布变得更加均一稳定,晶体颗粒直径可达到0.5~3 μm;而分子筛晶体的生长从不均匀到逐渐均匀,变得更为致密。

表1 不同硅铝比下ZSM-5在堇青石上的负载量

图3 不同硅铝比下ZSM-5堇青石表面(左)和截面(右)的SEM照片

结合图3及表1可知,合成溶液中Si和Al的含量对ZSM-5在堇青石表面的生长(包括晶体颗粒直径和负载量)有较大的影响,而过高或过低的硅铝比都不利于获得高负载量。刘一鸣等[13]指出,碱度高时,溶液中过饱和度高,有利于形成小尺寸晶粒。当硅铝比较低时,前躯体溶液中铝含量高,不易形成溶胶,因此导致负载量降低;而当硅铝比较高时,前躯体溶液中铝含量低,碱度高,分子筛在溶液中晶化的比例增加,导致在载体表面的负载量降低。

2.3 模板剂用量对ZSM-5在堇青石表面生长的影响

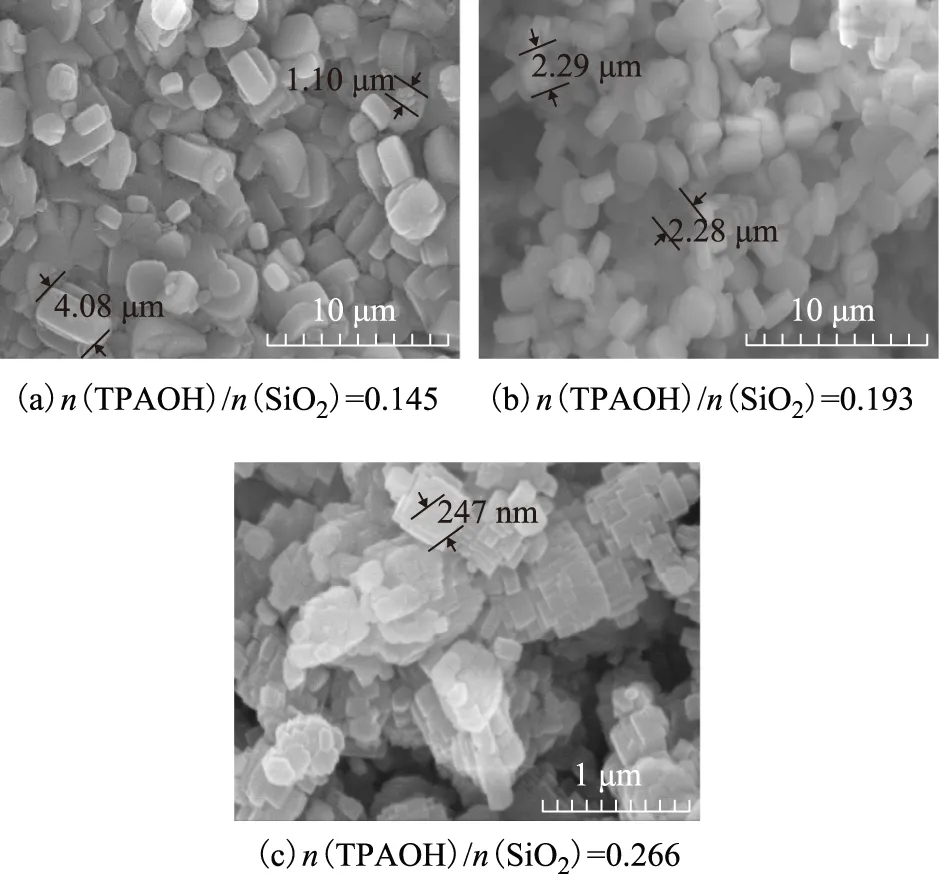

在n(SiO2)n(Al2O3)=120、晶化温度170 ℃、晶化时间72 h的条件下,模板剂用量对ZSM-5在堇青石表面负载量的影响见图4,不同模板剂用量下ZSM-5堇青石的表面SEM照片见图5。由图4可知:随着模板剂用量的增大,ZSM-5在堇青石表面的负载量呈先增加后减少的变化趋势;在模板剂用量变化的一个较大范围[n(TPAOH)n(SiO2)=0.16~0.25]内,ZSM-5负载量处于一个相对稳定的值。Karimi等[14]指出,模板剂用量越大,所制得的晶体颗粒越小。由图5可知,n(TPAOH)n(SiO2)由0.145提高到0.266时,ZSM-5晶体颗粒直径由4.08 μm降至0.247 μm。所以在保证ZSM-5负载量不变的前提下,可以通过改变模板剂的量获得不同晶粒大小的ZSM-5/堇青石。

图4 模板剂用量对ZSM-5在堇青石表面负载量的影响

图5 不同模板剂用量下ZSM-5/堇青石的表面SEM照片

2.4 晶化时间对ZSM-5在堇青石表面生长的影响

在n(SiO2)n(Al2O3) =120、n(TPAOH)n(SiO2)=0.169、晶化温度145 ℃的条件下,晶化时间对ZSM-5在堇青石表面生长的影响见图6。由图6可知,当晶化时间由48 h增加到60 h时,ZSM-5在堇青石表面的负载量相对稳定,晶粒大小未发生明显变化,但负载的均匀度变差。整个晶化过程分为诱导期、生长期、稳定期、转晶期[15-16]。在晶化时间过长时,分子筛晶体会逐渐转化为石英相氧化硅,晶体由稳定期进入转晶期,使分子筛结晶度下降,也使得载体负载变得不均匀。在较低合成温度(145 ℃)下,晶化时间为48 h时晶体处于稳定期,而达到60 h后,晶化过程可能进入转晶期,所以晶化时间以48 h左右为宜。

图6 不同晶化时间下ZSM-5堇青石的表面(左)和截面(右)SEM照片

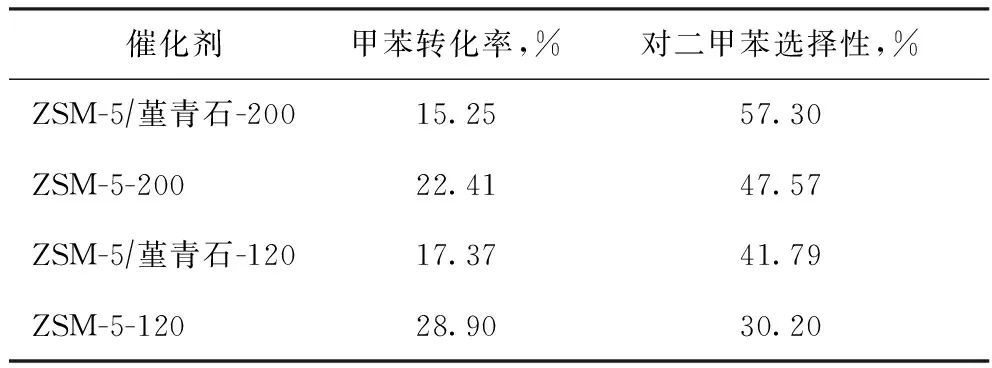

由于对二甲苯需求量日益增长,直接从重整油和裂解汽油中抽提和分离对二甲苯已不能满足需求。将甲苯最大限度地转化成市场需要的高附加值产品对二甲苯,一直是石油化工领域的一个重要研究方向。ZSM-5分子筛是甲苯、甲醇烷基化制对二甲苯的主要催化剂[17-19],因此将ZSM-5堇青石用于甲苯、甲醇烷基化反应,评价其催化性能。表2为不同硅铝比的ZSM-5堇青石和相应的ZSM-5粉末催化剂的评价结果,其中ZSM-5-200、ZSM-5-120为粉末催化剂,n(SiO2)n(Al2O3)分别为200和120;ZSM-5堇青石-200的制备条件为:n(SiO2)n(Al2O3)=200,n(TPAOH)n(SiO2)=0.169,晶化温度145 ℃,晶化时间55 h,ZSM-5负载量为25.40%;ZSM-5堇青石-120的制备条件为n(SiO2)n(Al2O3) =120,n(TPAOH)n(SiO2)=0.169,晶化温度170 ℃,晶化时间60 h,ZSM-5负载量为25.69%。

表2 不同ZSM-5分子筛对甲苯甲醇烷基化反应的影响

注: 试验中所用粉末催化剂质量与相应整体催化剂的活性组分质量相当。

由表2可知,硅铝比对粉末催化剂和整体催化剂性能影响的规律一致,随着硅铝比提高,甲苯转化率均降低,而对二甲苯选择性均提高。魏入朝等[20]指出,随着硅铝比的提高,分子筛的酸强度明显减弱,导致甲苯转化率降低;同时,酸量也逐渐降低,抑制从催化剂孔道出来的对二甲苯发生歧化等副反应,从而提高对二甲苯的选择性。

由表2还可以看出,相同硅铝比的整体催化剂与粉末催化剂相比,前者甲苯转化率低,而对二甲苯选择性高。刘晔等[21-22]指出,对二甲苯选择性与产物扩散有关,从孔口扩散出来的对二甲苯在分子筛外表面的酸中心滞留并进一步发生异构化反应,转化成间二甲苯和邻二甲苯。与粉末催化剂相比,整体催化剂中ZSM-5生长在载体表层,其厚度远小于粉末催化剂,因而产物在孔道内的扩散距离更短,减少了产物在晶体外部的停留时间,进而提高了产物中对二甲苯的择形选择性。

3 结 论

(1) 采用原位水热合成法制备ZSM-5/堇青石催化剂的过程中,可通过调节TPAOH用量、硅铝比、晶化时间等条件,有效控制ZSM-5在堇青石表面的生长。

(2) TPAOH用量、硅铝比是影响分子筛在载体上生长的重要因素。在制备不同硅铝比的ZSM-5分子筛/堇青石时,通过选择合适的模板剂用量,可有效控制ZSM-5负载量和晶体颗粒直径。

(3) 在甲苯、甲醇烷基化反应中,与粉末催化剂相比,ZSM-5/堇青石催化剂具有更高的对二甲苯选择性;随着硅铝比的增大,ZSM-5/堇青石整体催化剂上甲苯转化率降低,而对二甲苯选择性提高。

[1] 拜冰阳,贾志刚,季生福,等.HZSM-5/堇青石整体式催化剂的制备及催化性能[J].北京:北京化工大学学报:自然科学版,2011,38(5):29-34

[2] 赵阳,郑亚锋,辛峰.整体式催化剂性能及应用的研究进展[J].化学反应工程与工艺,2004,20(4):357-362

[3] Nijhuis T A,Kretzer M T,Romijn A C J,et al.Monolithic catalysts as efficient three-phase reactors[J].Chemical Engineering Science,2001,56(3):823-829

[4] van Sint Annaland M,Kuipers J A M,van Swoaij W P M.A kinetic rate expression for the time-dependent coke formation rate during propane dehydrogenation over a platinum alumina monolithic catalyst[J].Catalysis Today,2001,66(4):427-436

[5] Groppi G,Tronconi E.Simulation of structure catalytic reactor with enhanced thermal conductivity for selective oxidation reaction[J].Catalysis Today,2001,69(1):63-73

[6] 单学蕾.分子筛/堇青石整体式催化剂的制备表征和NO分解性能的研究[D].天津:南开大学,2000

[7] 余立挺,张益群,马建新,等.金属载体上原位合成ZSM-5分子筛[J].华东理工大学学报,2003,29(5):500-503

[8] Öhrman O,Hedlund J,Sterte J.Synthesis and evaluation of ZSM-5 films on cordierite monoliths[J].Applied Catalysis A:General,2004,270(1):193-199

[9] 刘一鸣,刘华彦,陈银飞,等.低温水热合成ZSM-5/堇青石整体式催化剂[J].石油炼制与化工,2015,46(8):49-53

[10]刘一鸣.ZSM-5/堇青石整体式催化剂的制备[D].浙江:浙江工业大学,2015

[11]谭伟.改性ZSM-5分子筛上甲苯烷基化合成对二甲苯的研究[D].大连:大连理工大学,2014

[12]唐建远,娄报华,宁春利,等.改性的高硅铝比的HZSM-5催化剂上甲苯与甲醇的择形烷基化制对二甲苯[J].复旦学报(自然科学版),2013,52(1):23-29

[13]刘一鸣,刘华彦,张泽凯,等.原位水热合成法制备ZSM-5/堇青石整体式催化剂[J].硅酸盐学报,2015,43(7):926-933

[14]Karimi R,Bavati B,Charchiaghdam N,et al.Studies of the effect of synthesis parameters on ZSM-5 nanocrystalline material during template-hydrothermal synthesis in the presence of chelating agent[J].Powder Technol,2012,229:229-236

[15]曹德安.甲苯甲醇烷基化制对二甲苯技术研究进展[J].化学反应工程与工艺,2007,23(4):359-362

[16]Zhao Tianbo,Wang Jia,Xu Xin,et al.Preparation of hierarchically trimodal-porous ZSM-5 composites through steam-assisted conversion of macroporous aluminosilica gel with two different quaternary ammonium hydroxides[J].China Petroleum Processing and Petrochemical Technology,2015,17(1):48-58

[17]Tu Guozhi,Ye Huan.Development tendency on domestic coking crude benzol processing[J].Fuel & Chemieal Processes,2006,36(1):35-38

[18]刘烨.ZSM-5分子筛催化剂的原位合成、改性及MTP反应性能研究[D].浙江:浙江大学,2010

[19]丁春华.甲苯甲醇选择性烷基化催化剂的研制和催化性能研究[D].大连:大连理工大学,2007

[20]魏入朝.ZSM-5分子筛的合成、表征及MTO反应性能研究[D].山东:中国石油大学,2011

[21]刘晔,刘月明,王勇,等.ZSM-5的组成和粒径对甲苯甲醇烷基化反应的影响[J].石油化工,2008,37(S):260-262

[22]任广成,闻振浩,梅园,等.ZSM-11分子筛改性及其在苯、甲醇烷基化反应中的应用[J].石油炼制与化工,2015,46(5):56-60

IN-SITU HYDROTHERMAL SYNTHESIS OF ZSM-5/CORDIERITE MONOLITH CATALYSTS AND THEIR CATALYTIC PERFORMANCE OF TOLUENE ALKYLATION WITH METHANOL

Yu Zhelei, Liu Huayan, Tao Ming, Chen Yinfei

(CollegeofChemicalEngineering,ZhejiangUniversityofTechnology,ZhejiangProvinceKeyLaboratoryofGreenChemistryandTechnology,Hangzhou310014)

ZSM-5/cordierite monolith catalysts were synthesized by in-situ hydrothermal method and characterized by X-ray diffraction (XRD), scanning electron microscope (SEM). The effects of the template dosage of tetra-propyl ammonium hydroxide (TPAOH),n(SiO2)/n(Al2O3) ratio and crystallization time on the growth of ZSM-5 on cordierite supporter were investigated and the performance of catalysts for alkylation of toluene and methanol was tested. The results reveals that different growth on the support are found for ZSM-5 zeolites with different Si/Al ratios, the above factors can effectively control the growth of ZSM-5 zeolites on cordierite surface. The load and crystal size of ZSM-5 on supporter surface can be adjusted effectively by the amount of TPAOH. Compared with the ZSM-5 powder samples, the toluene conversion on monolithic samples is lower but higher in selectivity of para-xylene. With the increase ofn(SiO2)/n(Al2O3) ratio in monolithic catalysts, the conversion of toluene reduces and xylene selectivity increases.

ZSM-5 zeolite; monolith catalyst; in-situ hydrothermal synthesis; alkylation of toluene and methanol; xylene

2016-03-21; 修改稿收到日期: 2016-06-23。

俞喆雷,硕士,从事工业催化方面的研究工作。

刘华彦,E-mail:hyliu@zjut.edu.cn。