生物重油与减压蜡油共催化裂化生产高辛烷值汽油的研究

王乃鑫,汪燮卿,刘泽龙,朱玉霞

(中国石化石油化工科学研究院,北京 100083)

生物重油与减压蜡油共催化裂化生产高辛烷值汽油的研究

王乃鑫,汪燮卿,刘泽龙,朱玉霞

(中国石化石油化工科学研究院,北京 100083)

利用红外光谱与高分辨质谱对固体酸碱两步法制生物柴油时产生的副产物——生物重油进行了分析表征,发现其主要是由O1~O12类的高沸点醇类、酮类、酯类、醚类构成。生物重油中的含氧有机物在催化裂化过程中会通过脱H2O、脱羰、脱羧反应,将氧元素脱除,最终转化为烃类物质。研究发现,当在减压蜡油中掺入20%生物重油共催化裂化时,可以提高汽油产品的辛烷值。这是由于与减压蜡油中的烃类相比,生物重油中的含氧有机物更倾向于生成芳烃。掺入生物重油混炼后,干气、焦炭的收率也会有所提高。将生物重油作为催化裂化的补充原料,不但可以将这种工业废料转化为高附加值的产品,同时可以扩大催化裂化原料来源,进而降低炼油成本。

生物重油 含氧有机混合物 催化裂化 高辛烷值汽油

生物重油是生产生物柴油时产生的副产物。采用固体酸碱两步法制取生物柴油时,经过两步酯化处理的地沟油等原料进入高温蒸馏釜进行精馏提纯,精馏出的轻组分为生物柴油,而剩余的精馏釜底料即为生物重油,它是各种高沸点含氧有机物的混合物。目前国内生物重油的产量约为30 kta,虽然其产量并不可观,但随着地沟油等废弃油脂产量的不断增加,以及固体酸碱两步法制取生物柴油技术的广泛应用,生物重油作为该工艺的副产物,其产量必将逐年增加。目前国内还没有关于生物重油加工再利用的研究报道,在实际生产过程中一般是将其作为工业废料处理。如果将生物重油高效利用,不但可以降低生物柴油的生产成本,而且对于实现低碳排放也具有重要意义。

与生物重油相同,生物质裂解油也是含氧有机混合物,主要包括酚类、酮类、醛类、醇类、酸类、醚类以及呋喃类。近年来随着石油资源的短缺,生物质转化技术受到越来越多的重视[1-4]。很多先进的分析手段被用于分析这种复杂的含氧有机混合物。Sfetsas等[5]采用全二维气相色谱鉴别出了某生物质裂解油中的300余种含氧有机物。Liu等[6]利用傅里叶变换离子回旋共振质谱(FT-ICR MS)分析了赤松裂解油的组成,其主要包含O7~O10,不饱和度为1~22,作者发现该样品的不饱和度与氧原子个数呈负相关性。为了充分利用生物质裂解油这种可再生能源,各种加工技术层出不穷,而与减压蜡油(VGO)混合共同作为催化裂化的反应原料,被认为是最有前途的加工方式。Fogassy等[7]发现与减压蜡油的催化裂化反应相比,含有20%(质量分数)加氢脱氧生物质裂解油的混合原料在低剂油比时的转化率更高,干气、焦炭的产率也有所升高,而液化气收率降低。Corma等[8]发明了一种生物质裂解油与石油原料一起进入改进的流化催化裂化的方法,可以生产烯烃、芳烃、合成气和焦炭。除了生物质裂解油,废弃油脂也是一种含氧有机混合物。山红红等[9]进行了废弃油脂与减压蜡油的共催化裂化工业化试验,考察了掺炼比例、反应温度、停留时间对产物分布的影响。

本课题的研究思路是在利用红外光谱与高分辨质谱表征生物重油组成的基础上,将其与减压蜡油混合,共同作为催化裂化的反应原料,使副产物中的高沸点含氧有机物转化为烃类产品,研究生物重油混炼对催化裂化产物分布与性质的影响。

1 实 验

1.1 生物重油的表征

采用美国Thermo Fisher公司生产的Nicolet 6700型傅里叶变换红外光谱仪对生物重油进行红外光谱分析,分辨率4 cm-1,扫描次数32次,衰减全反射,ZnSe晶体样品池。采用Bruker Daltonics公司生产的apex-Qe型傅里叶变换-离子回旋共振质谱仪(FT-ICR MS,9.4 T),分别在电喷雾电离源(ESI)正、负两种模式下对生物重油的组分进行表征。雾化气和干燥气均为高纯氮气,Spray电压为2 500~3 000 V,Skimmer电压为30 V,质荷比(mz)检测范围分别为100~800,采样内存为4 Mb,采样时扫描256次。

1.2 催化裂化原料、装置与实验条件

生物重油由宁波杰森能源公司提供。与生物重油混炼的减压蜡油(以下简称VGO),催化剂MLC-500,均由中国石化石油化工科学研究院提供。混合后的原料简称为HHL,其中生物重油的质量分数为20%。采用美国KTI公司生产的ACE Model装置进行催化裂化试验,催化剂装填量9 g,剂油质量比5,汽提时间800 s,反应温度分别选取450,500,550 ℃。

2 结果与讨论

2.1 生物重油的性质与组成

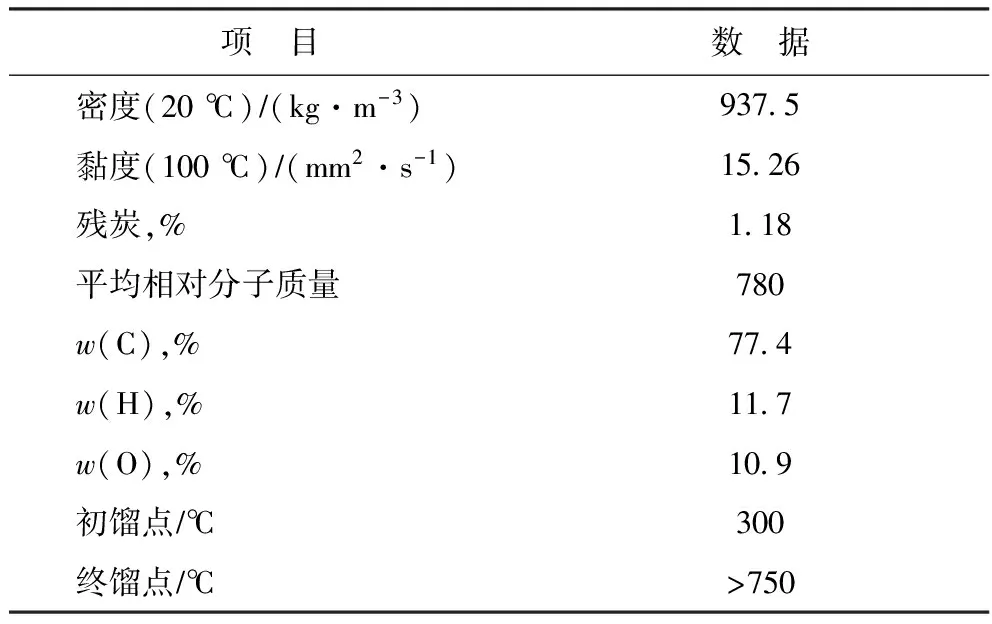

生物重油是一种黑褐色黏稠液体,常温下可以流动,无刺激性气味,其基本性质见表1。生物重油主要是由碳、氢、氧3种元素组成,有效氢碳原子比为1.60[10],高于辽河、塔河等劣质原油的常压渣油。初馏点为300 ℃,终馏点大于750 ℃,可见其中的含氧有机物沸点都较高。

表1 生物重油的基本性质

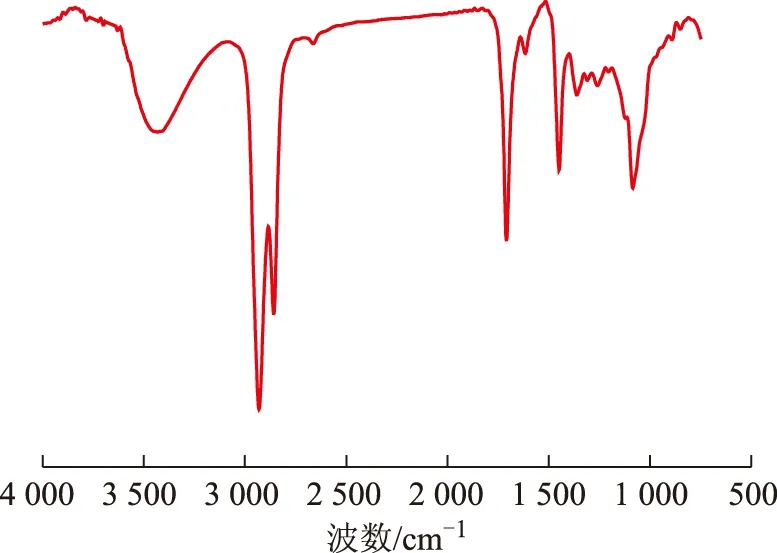

图1为生物重油的红外图谱,波数3 432 cm-1处是醇羟基的吸收峰,1 701 cm-1处是羰基的吸收峰,1 079 cm-1处是C—O的吸收峰。由此推测,生物重油中至少含有醇类、酮类(酯类)、醚类等含氧有机物,但不含芳烃类物质。

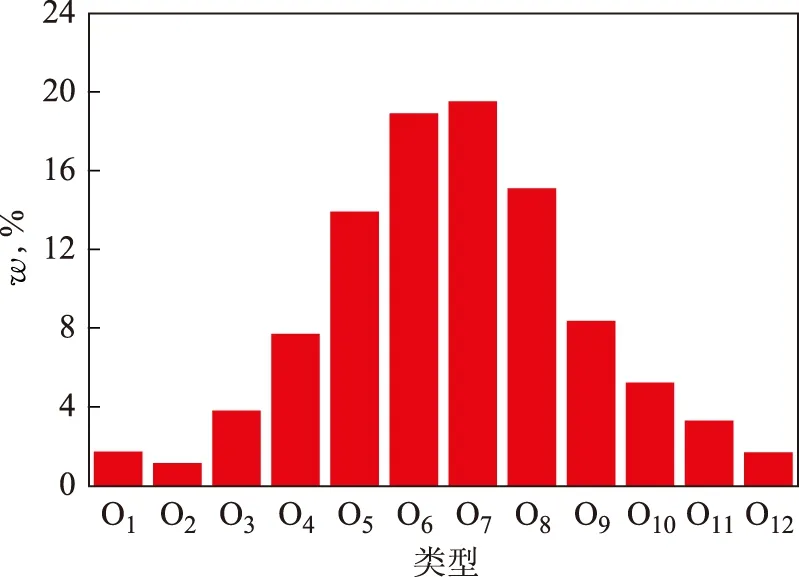

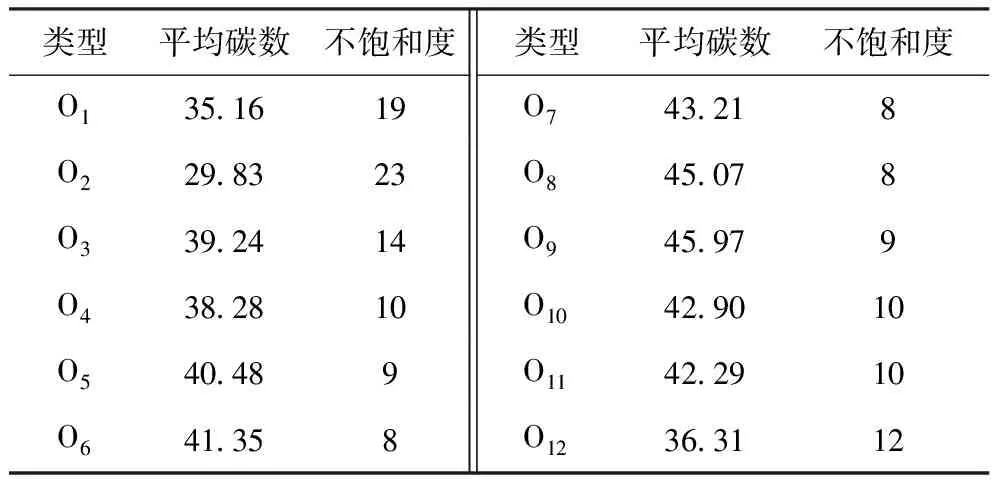

使用高分辨率的FT-ICR MS对生物重油进行组成分析。发现生物重油在ESI(+)模式下的谱图信息较丰富,即较多的化合物在此条件下发生了电离,其中的含氧有机物多是醚类、酮类、酯类,这与红外谱图的推测结果大致相同。生物重油的具体组成如图2所示,其中O7的含量最高。表2进一步列出了各类型化合物的平均碳数与平均不饱和度,其中氧原子个数与平均碳数、平均不饱和度之间没有任何关系,不存在不饱和度与氧原子个数呈负相关的规律[6],这表明生物重油的组成是十分复杂的。

图1 生物重油的红外图谱

图2 生物重油的组成

类型平均碳数不饱和度类型平均碳数不饱和度O1351619O743218O2298323O845078O3392414O945979O4382810O10429010O540489O11422910O641358O12363112

2.2 生物重油与减压蜡油共催化裂化

考虑到生物重油的产量不高,且产地分布较为分散,所以采取生物重油与VGO共催化裂化的方式,将其作为催化裂化的补充原料。当生物重油的掺入量为20%时,HHL的氧含量约为2.2%,与文献报道的含氧催化裂化混合原料的氧含量相当[1,2,7]。

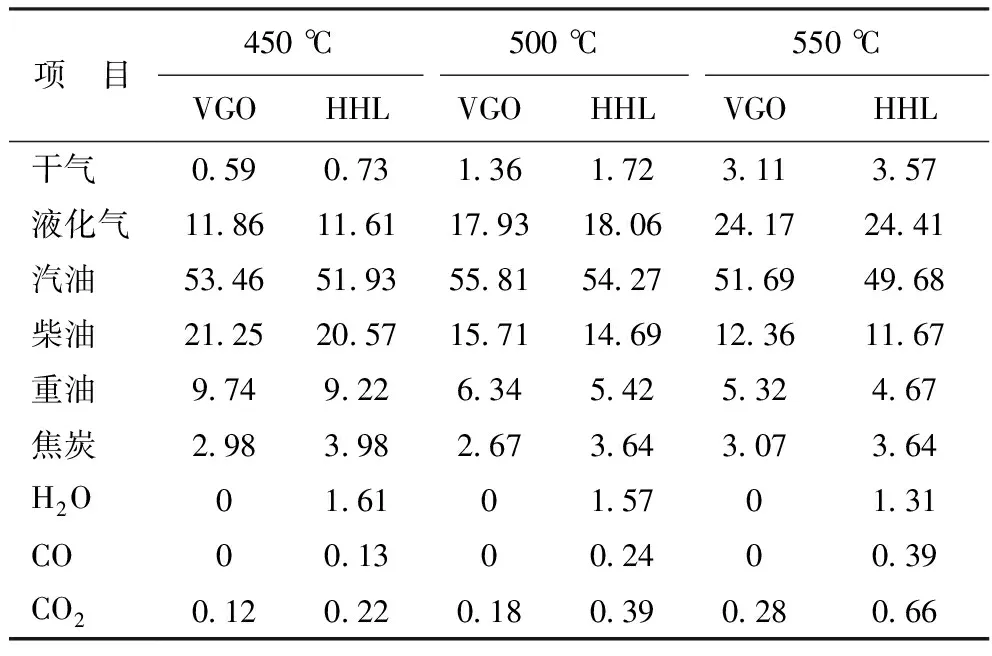

表3为不同反应温度下VGO与HHL的催化裂化产品收率。由表3可知:两种原料的产品收率随反应温度的变化趋势基本一致,即温度升高,干气、液化气的收率增加,柴油、重油的收率减少,而汽油收率都是先升高再降低,这可能是由于在高温时汽油出现了“过裂化”现象;生物重油的混炼,使汽油、柴油、重油,即液体碳氢化合物的收率下降,而干气和焦炭的产率有所提高,液化气的收率变化不大。文献[2]报道,含氧有机物在催化裂化过程中的热反应较烃类强烈,所以以HHL为原料时会生成较多的干气。混炼引起汽油、柴油、重油收率的下降,即生物重油中的含氧有机物在高温与酸性催化剂的作用下,转化为液体碳氢化合物的收率较VGO低。这一方面是由于生物重油生成了较多的干气与焦炭,一方面是受生物重油原料性质的影响[11-12]。

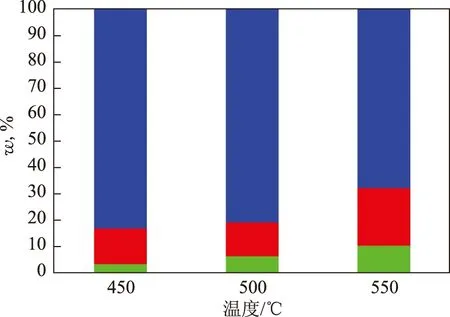

表3中HHL的催化裂化产物还存在脱氧产物H2O,CO,CO2,而VGO的催化裂化产物中只有少量的CO2,并未出现H2O和CO。除了以上脱氧产物,在HHL的催化裂化气体产物中还含有一些其它含氧物质,如正丁醛、丙酮、甲醇、乙酸甲酯等,但含量较少,总量不超过50 mgL。同时经检测发现,汽油、柴油、重油中也基本没有残留含氧有机物。所以可以认为生物重油中的含氧有机物在催化裂化过程中通过脱H2O反应、脱羰反应和脱羧反应,将氧元素脱除,最终转化为烃类物质。根据表3中3种脱氧产物的收率,可以计算生物重油中的含氧有机物在不同反应温度下的脱氧途径,见图3。由图3可以看到,随着反应温度的升高,通过脱羰、脱羧反应带走的氧元素的量逐渐升高,而脱H2O作用逐渐减弱,但脱H2O反应始终是最主要的脱氧反应。值得一提的是,脱羰反应、脱羧反应也是造成生物重油催化裂化液体碳氢化合物收率较低的原因之一。

表3 VGO与HHL的催化裂化产物收率 w,%

图3 不同反应温度下的脱氧途径■—H2O; ■—CO2; ■—CO

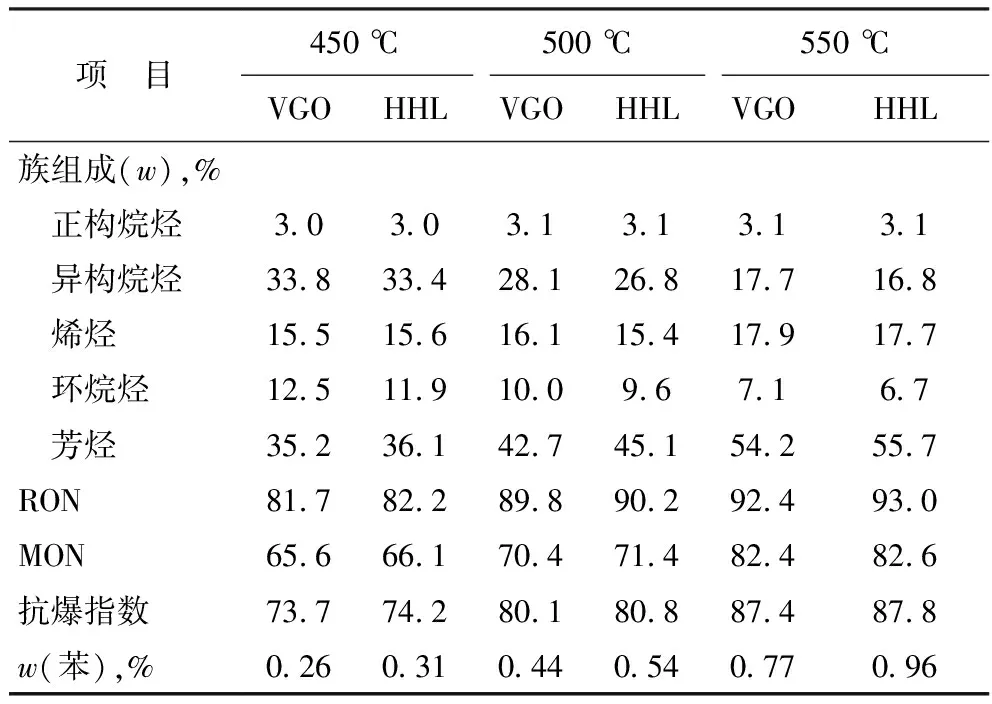

表4为VGO与HHL的催化裂化汽油烃族组成及性质。由表4可以看出:掺入生物重油混炼后,汽油产品中的异构烷烃和环烷烃含量下降,芳烃含量上升;烃族组成的变化使得HHL的催化裂化汽油辛烷值和抗爆指数都高于相同反应条件下的VGO催化裂化汽油。这主要是由于生物重油中的含氧有机物较VGO中的烃类更倾向于生成芳烃类物质;当反应温度分别为450,500,550 ℃时,生物重油的混炼可以使汽油产品中的芳烃分别升高0.9,2.4,1.5百分点,但烯烃含量基本不变,甚至还有下降的趋势,这对生产高辛烷值的清洁汽油是十分有利的。混炼使芳烃总量升高的同时,也引起了苯含量的增加。反应温度450,500,550 ℃时的苯增量分别为0.05,0.10,0.19百分点。在实际生产过程中,只要控制好催化裂化反应条件,如反应温度、VGO原料选取、生物重油掺入比例等,完全可以在苯含量达标的前提下,通过混炼生物重油来提高汽油产品的辛烷值。

表4 VGO与HHL的催化裂化汽油烃族组成及性质

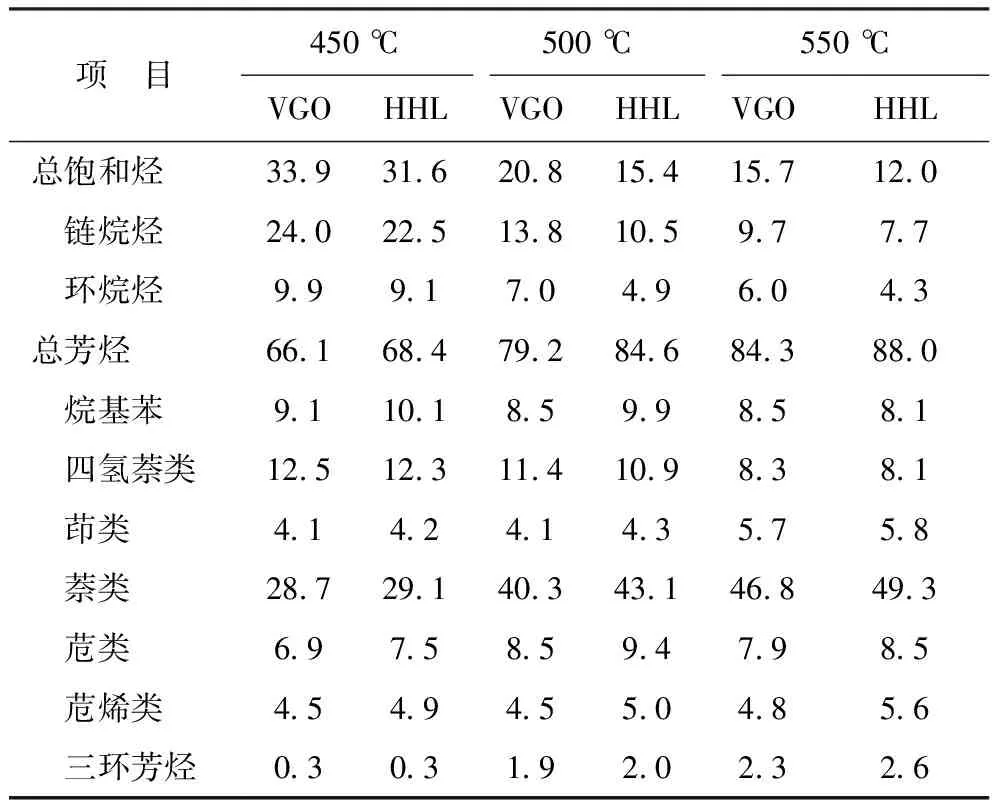

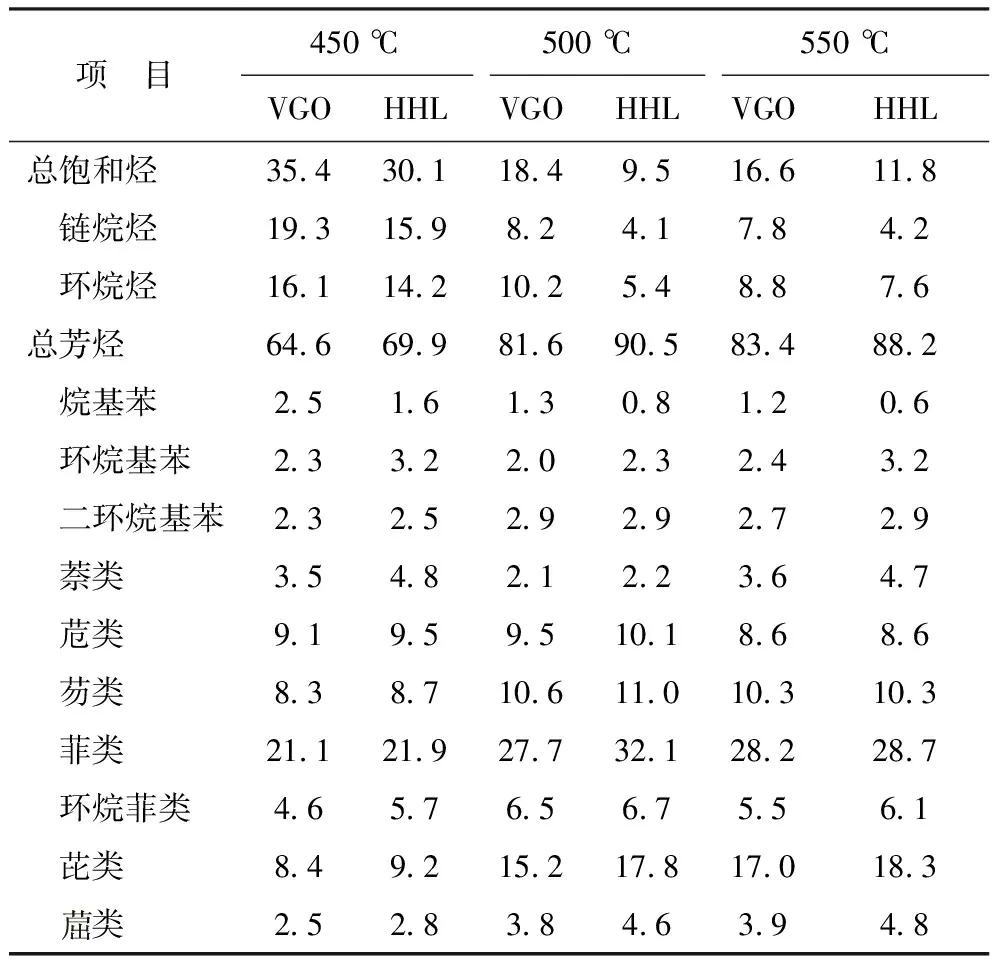

表5、表6分别为VGO与HHL的催化裂化柴油、重油烃族组成。加入生物重油混炼后,柴油、重油中的饱和烃,尤其是链烷烃含量明显下降,而芳烃总量增加。混炼对重油产品中1~2环芳烃的影响并不明显,主要使3~5环芳烃的含量增加。

表5 VGO与HHL的催化裂化柴油烃族组成 w,%

表6 VGO与HHL的催化裂化重油烃族组成 w,%

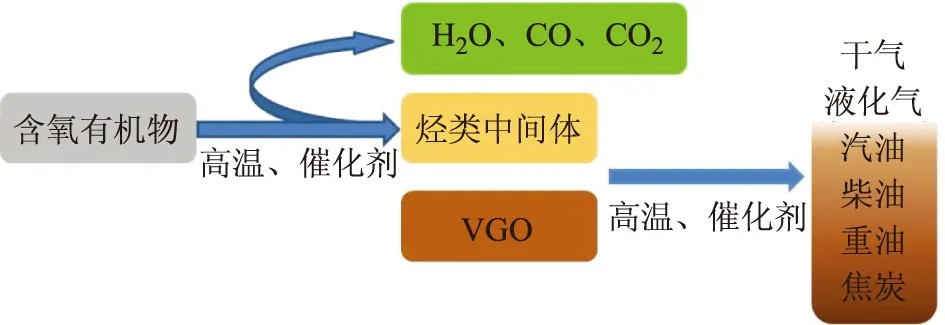

生物重油的混炼并没有显著改变VGO催化裂化产品的主要组成,两种原料的催化裂化产物组成随反应温度的变化规律基本相同。由此推测,HHL的催化裂化反应路径如图4所示,生物重油中的含氧有机物在高温与酸性催化剂的作用下,首先发生脱H2O、脱羰、脱羧等脱氧反应,生成烃类中间体,再遵循烃类的催化裂化反应机理,与VGO中的烃类一起反应,生成各种烃类产物。由于含氧有机物脱氧形成的烃类中间体与VGO原料中的烃类并不完全相同,所以两者的催化裂化产物有所不同,这是造成混炼生物重油引起产物组成发生变化的根本原因。

图4 HHL的催化裂化反应路径

3 结 论

(1) 生物重油是固体酸碱两步法制生物柴油时产生的副产物,主要由O1~ O12的高沸点醇类、酮类、酯类、醚类组成。生物重油中的含氧有机物在催化裂化过程中通过脱H2O、脱羰、脱羧将氧元素脱除,生成烃类中间体,再遵循催化裂化反应机理,最终全部转化为烃类物质。其中脱H2O反应是生物重油中含氧有机物最主要的脱氧反应。

(2) 将生物重油掺入减压蜡油共催化裂化时,可以在烯烃含量不增加的情况下,提高汽油产品的辛烷值,这是由于生物重油中的含氧有机物更容易转化为芳烃。混炼也会造成干气、焦炭产率上升,汽油、柴油、重油收率下降,汽油中的苯含量也会有所增加。所以在实际生产过程中,应根据减压蜡油的性质与产品的需求,调整生物重油的混炼比例与反应条件。

(3) 将生物重油与减压蜡油共催化裂化的加工方式不但为这种工业废料的高效利用开辟了一条新的途径,同时扩大了催化裂化反应原料来源,降低了炼油成本,为寻找石油替代能源提供了新思路。

[1] Miguel F D M,Groeneveld M J,Kersten S R A,et al.Production of advanced biofuels:Co-processing of upgraded pyrolysis oil in standard refinery units[J].Applied Catalysis B:Environmental,2010,96(12):57-66

[2] Thegarid N,Fogassy G,Schuurman Y,et al.Second-generation biofuels by co-processing catalytic pyrolysis oil in FCC units[J].Applied Catalysis B:Environmental,2014,145(1):161-166

[3] Cerny R,Kubu M,Kubicka D.The effect of oxygenates structure on their deoxygenation over USY zeolite[J].Catalysis Today,2013,204(1):46-53

[4] Rezaei P S,Shafaghat H,Daud W M A W.Production of green aromatics and olefins by catalytic cracking of oxygenate compounds derived from biomass pyrolysis:A review[J].Applied Catalysis,A:General,2014,469(3):490-511

[5] Sfetsas T,Michailof C,Lappas A,et al.Qualitative and quantitative analysis of pyrolysis oil by gas chromatography with flame ionization detection and comprehensive two-dimensional gas chromatography with time-of-flight mass spectrometry[J].Journal of Chromatography A,2011,1218(21):3317-3325

[6] Liu Yang,Shi Quan,Zhang Yahe,et al.Characterization of red pine pyrolysis bio-oil by gas chromatography-mass spectrometry and negative-ion electrospray ionization Fourier transform ion cyclotron resonance mass spectrometry[J].Energy & Fuels,2012,26(7):4532-4539

[7] Fogassy G,Thegarid N,Toussaint G,et al.Biomass derived feedstock co-processing with vacuum gas oil for second-generation fuel production in FCC units[J].Applied Catalysis B:Environmental,2010,96(34):476-485

[8] Corma A,Huber G W,Sauvanaud L,et al.Processing biomass-derived oxygenates in the oil refinery:Catalytic cracking (FCC) reaction pathways and role of catalyst[J].Journal of Catalysis,2007,247(2):307-327

[9] 山红红,刘熠斌,陈小博,等.废弃油脂与减压蜡油共催化裂化技术开发及工业试验[J].石油学报(石油加工),2015,31(2):460-467

[10]Gayubo A G,Aguayo A T,Atutxa A,et al.Undesired components in the transformation of biomass pyrolysis oil into hydrocarbons on an HZSM-5 zeolite catalyst[J].Journal of Chemical Technology & Biotechnology,2005,80(11):1244-1251

[11]Tian Hua,Li Chunyi,Yang Chaohe,et al.Alternative processing technology for converting vegetable oils and animal fats to clean fuels and light olefins[J].Chinese Journal of Chemical Engineering,2008,16(3):394-400

[12]Dupain X,Costa D J,Schaverien C J,et al.Cracking of a rapeseed vegetable oil under realistic FCC conditions[J].Applied Catalysis,B:Environmental,2007,72(12):44-61

[13]Horne P A,Williams P T.Reaction of oxygenated biomass pyrolysis model compounds over a ZSM-5 catalyst[J].Renewable Energy,1996,7(2):131-144

CO-PROCESSING TECHNOLOGY OF CATALYTIC CRACKING OF HEAVY BIO-OIL AND VGO FOR PRODUCING GASOLINE WITH HIGH OCTANE NUMBER

Wang Naixin, Wang Xieqing, Liu Zelong, Zhu Yuxia

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

Heavy bio-oil, the by-product from synthesis of biodiesel using two-step process with solid acid and alkali catalysts, was characterized by infrared spectroscopy and high-resolution mass spectrometry. The heavy bio-oil is mainly composed of high boiling point alcohols, ketones, esters and ethers with oxygen atoms number ranging from 1 to 12. The oxygenated compounds in the heavy bio-oil are converted to hydrocarbon by dehydration, decarbonylation and decarboxylation reactions. Compared with the single VGO feed, more aromatics are obtained by co-processing the mixed raw material of bio-oil (20%) and VGO, resulting in higher octane number of gasoline, but a little more dry gas and coke yields. The experiments indicate that the heavy bio-oil can be a promising alternative supplemental raw material for catalytic cracking unit, and the co-processing technology can convert the by-product to hydrocarbon products with high value and expand the source of catalytic cracking feedstock with lower cost.

heavy bio-oil; oxygenated compounds; catalytic cracking; high octane number gasoline

2015-12-09; 修改稿收到日期: 2016-03-24。

王乃鑫,博士研究生,工程师,从事石油质谱分析研究工作。

王乃鑫,E-mail:wangnx.ripp@sinopec.com。