调合汽油恩式蒸馏数据的预测模型

张玉瑞,陈微微,杜 铭,周晓龙

(华东理工大学石油加工研究所,上海 200237)

调合汽油恩式蒸馏数据的预测模型

张玉瑞,陈微微,杜 铭,周晓龙

(华东理工大学石油加工研究所,上海 200237)

通过对某炼油厂的单一油品和调合油品进行蒸馏试验,利用文献报道的单一油品馏程模型和体积线性加和的方法预测多种油品调合汽油的恩式蒸馏数据;利用LM方法求解上述单一油品模型的参数,并对模型参数进行相关性分析;利用黄金分割法求解调合油品的恩式蒸馏数据,通过对比调合后油品的模型数据和实验数据来验证模型的可预测性。结果表明,模型具有较好的拟合程度,参数具有较高的可信度;恩式蒸馏试验馏程模型预测值与实验值的差值基本在±3 ℃区间内。因此,可以认为利用该方法预测调合油品的蒸馏数据具有可行性。

汽油调合 馏程模型 LM 黄金分割

汽油调合是炼油厂汽油生产的最后环节,也是最重要、利润最大化的关键步骤[1-2]。汽油调合过程正在从传统的手动罐装调合向自动在线调合过渡,汽油调合自动控制过程的实现需要借助准确的品质预测模型。成品汽油有不同的品质要求,包括辛烷值、蒸气压、馏程等。辛烷值预测模型方面有许多研究成果,而调合汽油的恩氏蒸馏模型相关的研究鲜有报道。石油馏分恩氏蒸馏曲线是石油加工工艺计算的基础数据,一般来说,石油馏分的实沸点蒸馏曲线和平衡汽化曲线也可以通过其恩氏蒸馏曲线换算而来[3-5]。Dhulesia[6]提出了催化裂化馏分油恩氏蒸馏曲线的数学模型(内插)用于蒸馏操作的自动控制,使产品质量达到最优。由于上述模型在计算恩氏蒸馏100%馏出温度(终馏点)时不能满足计算要求,仇汝臣[7]对上述模型进行了修正,得到较好的预测效果。罗雄麟[8]从蒸馏曲线的本质出发对文献[7]模型进行了新的改进。文献[9]中首先计算恩氏蒸馏(ASTM D86)50%馏出温度,再计算相邻切割点的温度差,最后计算其它各点的ASTM D86 温度。濮云辉[10]利用三次方程回归全馏程的实沸点蒸馏数据,模型参数较多。另外,文献中有借助红外光谱、拉曼光谱等手段分析成分来关联馏程数据,但成本较高。上述预测模型都是对单一油品进行模型预测,主要用于补全油品蒸馏数据缺失点或通过馏程数据的前半段预测数据的后半段。而对于根据调合组分的馏程数据预测调合成品油的馏程鲜有报道。蔡智[11]报道了调合油品在某一温度下的蒸馏数据具有线性加成性。本研究采用LM方法,依据仇汝臣[7]提出的改进模型进行参数求解;采用黄金分割法,依据线性模型进行调合油品恩式蒸馏试验馏程的预测,以上过程均在Matlab环境下完成,过程中不需要借助高成本的分析手段,只通过恩式蒸馏仪,成本较低。

1 模型建立

1.1 调合组分模型参数求解

调合油品的组分油恩式蒸馏数据可以通过式(1)~式(5)[7]进行模型计算。

V=(1-ez*+V*×ez)×100

(1)

V*=(V-Va)(Vb-Va)

(2)

t*=(t-ta)(tb-ta)

(3)

z*=-(t*α)β

(4)

z=-(1α)β

(5)

式中:V为馏出体积分数,0≤V≤100;下标a表示初馏点,b表示终馏点;t为馏出温度,℃;t*为恩式蒸馏温度无因次量;v*为恩式蒸馏体积分数的无因次量;z*为t*,α,β的函数;z为α、β的函数;α、β为模型的参数。

根据实验数据利用LM方法回归模型中的参数,将式(1)转换为式(6),根据式(6)计算某一特定温度下的蒸馏体积分数。

V=100×(1-ez*)(1-ez)

(6)

1.2 调合油品的蒸馏数据预测

根据蔡智的报道[11],调合油品在某一温度下的蒸馏数据具有加和性,以包含3个调合组分的成品油为例可用式(7)表示:

X1×V1+X2×V2+X3×V3=V

(7)

式中:X1,X2,X3为调合组分的体积比率,V1,V2,V3为t温度下的恩式蒸馏馏出体积分数,V为目标体积分数。

如果式(7)成立,则目标体积分数V的馏出温度为t。根据此理论利用黄金分割法不断调整温度t,使式(7)成立,从而求解特定馏出体积分数下的温度。

2 实 验

2.1 实验方案

实验用原料油有S Zorb汽油、热裂解油、重整油、抽余油,均取自某炼油厂。

实验方案:①对上述4种组分油进行恩式蒸馏试验,根据实验数据求取模型中的参数α、β,并对模型参数进行相关性分析;②对4种组分油之间进行不同比例的调配,测试调合油品的恩式蒸馏数据;③根据式(6)和式(7)利用黄金分割法计算组分油调配后油品的恩式蒸馏馏程数据,并与实验值进行比较,验证模型的准确性。

2.2 实验仪器

石油产品蒸馏试验仪,SYD-6536,上海地质仪器厂制造;蒸馏烧瓶、温度计、125 mL专用蒸馏烧瓶,上海浦航石油仪器技术研究院产品。

3 实验数据与模型验证

3.1 模型参数求解

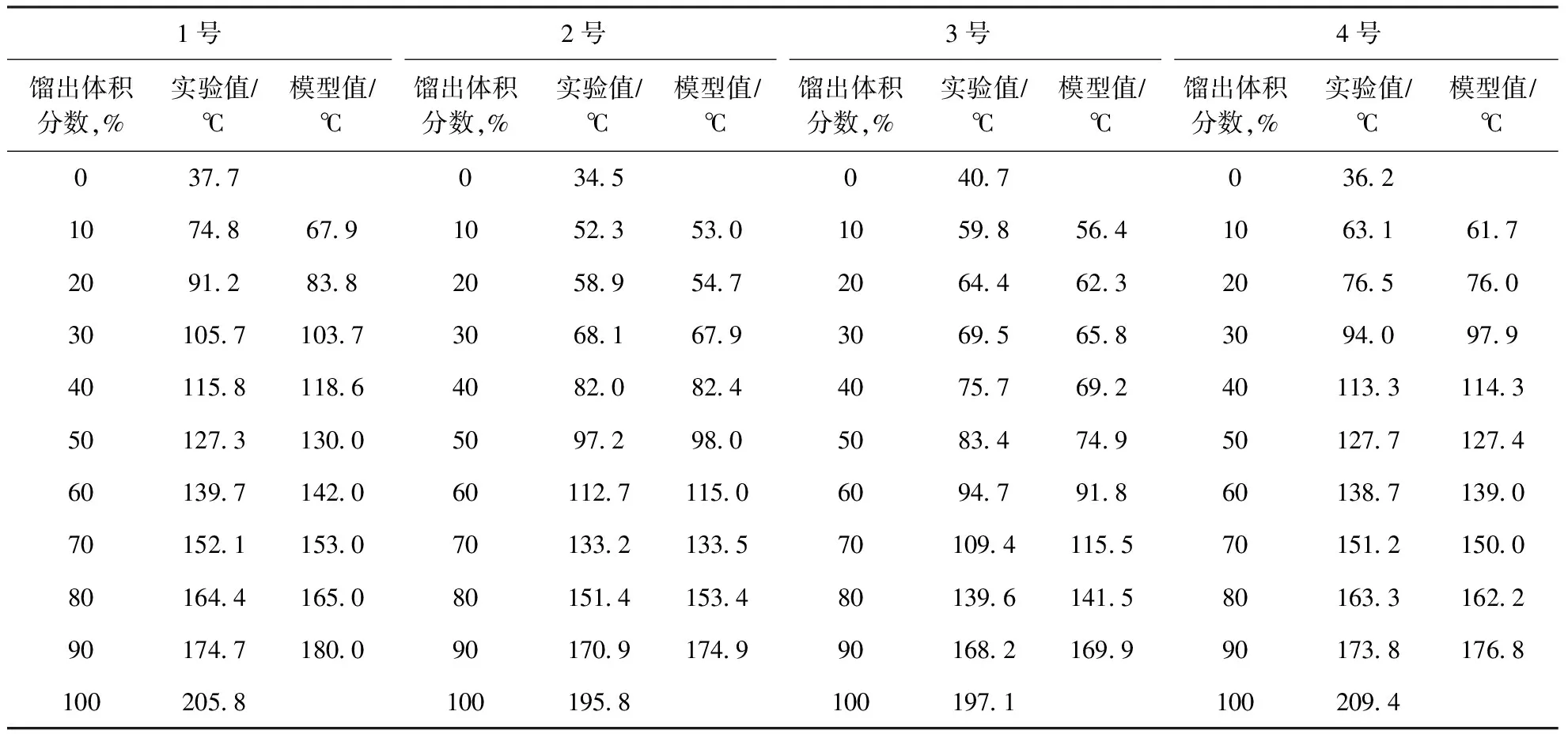

根据式(1)~式(5),按照实验数据进行回归求解模型参数,4种组分油恩式蒸馏试验馏程实验值与模型预测值(简称模型值)对比见表1。从表1可以看出,4种组分油恩式蒸馏试验馏程实验值与模型值的差值基本在±3 ℃内,且偏差较大的点不在关键点处,通过对模型参数的相关性分析验证模型的拟合程度。

S Zorb汽油、热裂解油、重整油、抽余油恩式蒸馏实验数据回归的模型参数[α、β]分别为[2,0.95],[2,0.84],[0.627 3,3.748 1],[0.35,1.96];对各参数进行相关性分析,模型的残差平方和R2分别为0.996,0.991,0.993,0.920。通过对参数进行相关分析,表明各个回归参数具有可信度,模型的拟合程度较好,此模型可以满足组分油的预测要求。

表1 4种组分油恩式蒸馏试验馏程实验值与模型值对比

3.2 模型的预测

通过模型参数回归求得油品对应的模型参数,通过比较组分油调配后的油品恩式蒸馏试验馏程实验值和模型值可以验证模型的准确性。对4种组分油进行了二元、三元、四元调配来验证模型的准确性。

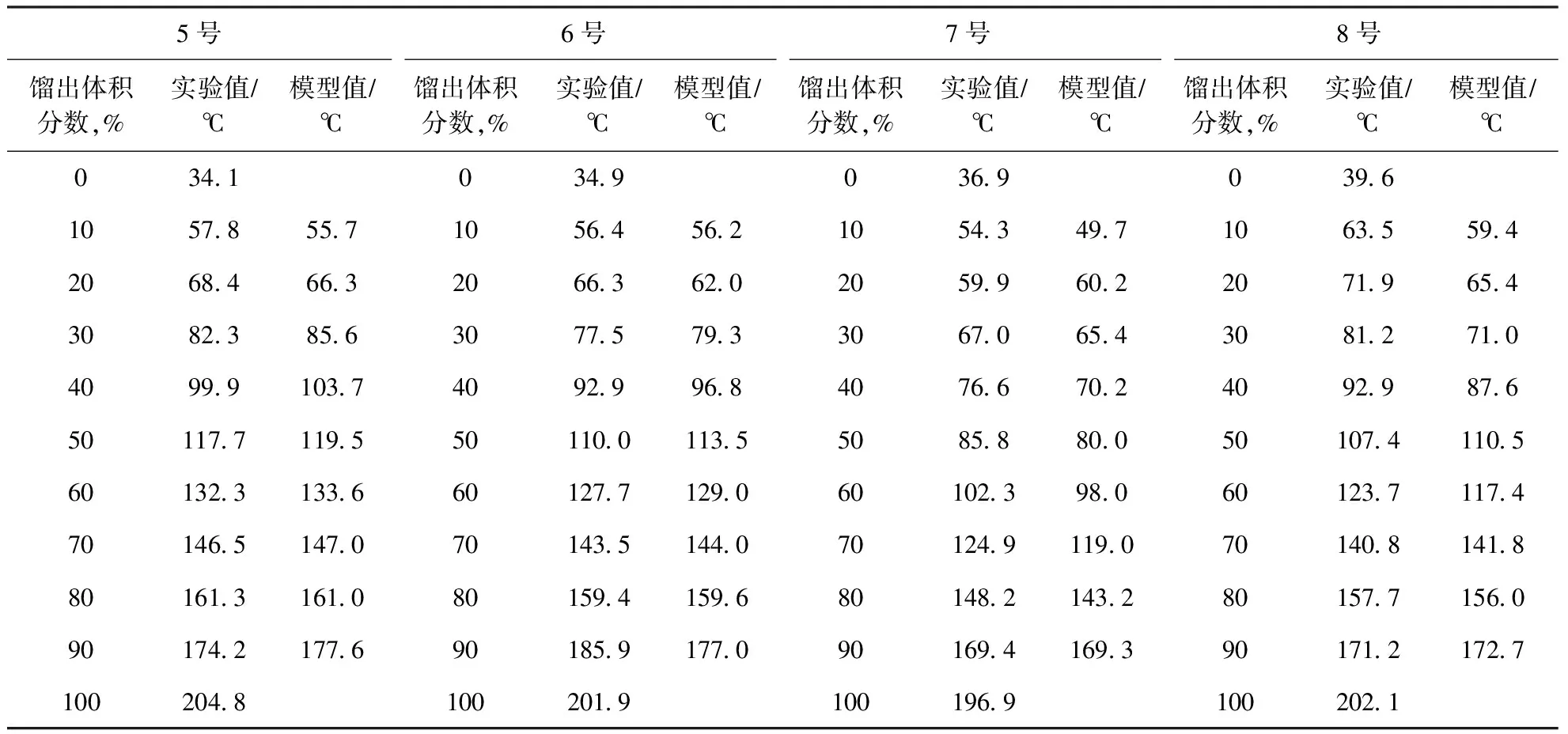

进行组分油二元调配,对4种组分油进行调合,调合配方分别为V(S Zorb汽油)∶V(重整油)=1∶1;V(S Zorb汽油)∶V(热裂解油)=1∶1;V(S Zorb汽油)∶V(抽余油)=7∶3;V(重整油)∶V(热裂解油)=1∶1,编号分别为1号、2号、3号、4号。二元调合油恩式蒸馏试验馏程实验值与模型值对比见表2。从表2可以看出:①模型对于初馏点和终馏点没有预测能力,可以根据组分油的初馏点和终馏点数据进行简单估计;②除个别点外,大部分实验值与模型值的差值在±3 ℃内,说明利用此方法预测二元调合油的恩式蒸馏数据具有可行性。

表2 二元调合油恩式蒸馏试验馏程实验值与模型值对比

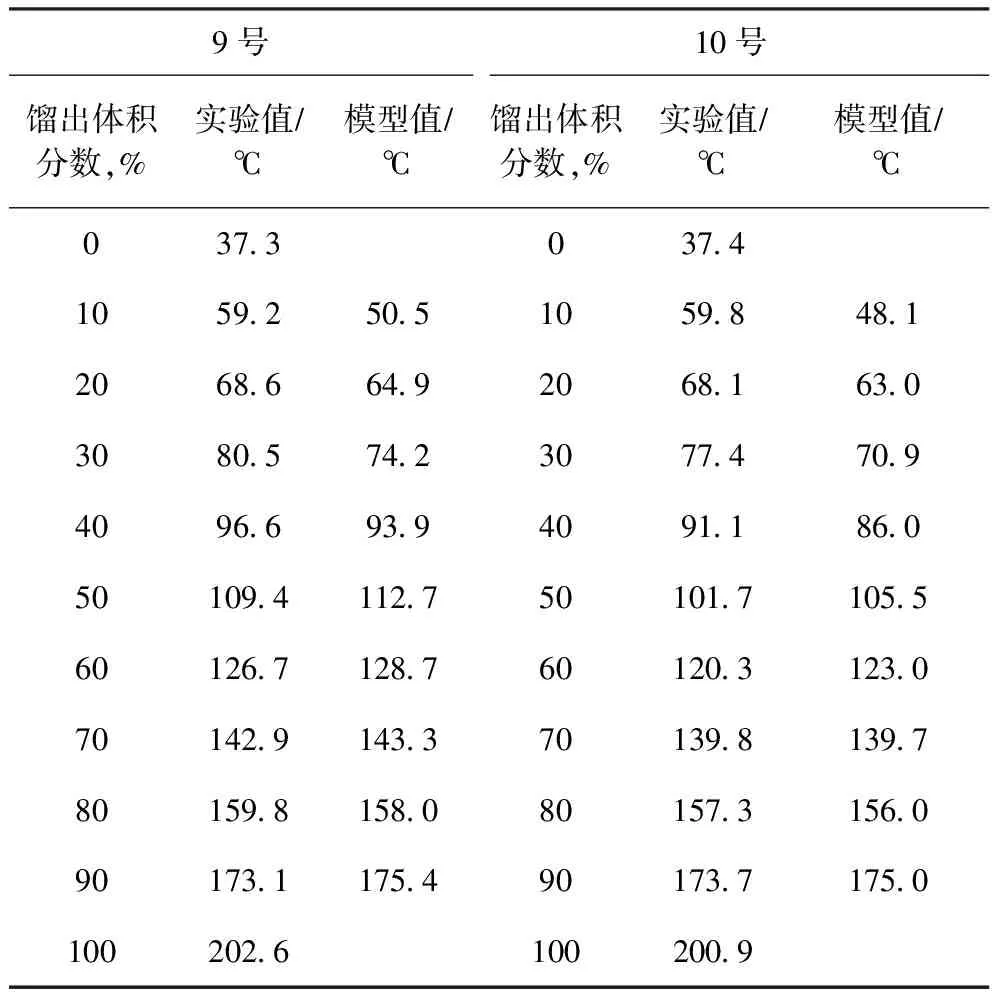

进行组分油三元调配,对4种组分油进行调合,调合配方分别为V(S Zorb汽油)∶V(重整油)∶V(热裂解油)=4∶3∶3;V(S Zorb汽油)∶V(重整油)∶V(热裂解油)=5∶2∶3;V(S Zorb汽油)∶V(热裂解油)∶V(抽余油)=4∶4∶2;V(热裂解油)∶V(重整油)∶V(抽余油)=4∶4∶2,编号分别为5号、6号、7号、8号。三元调合油恩式蒸馏试验馏程实验值与模型值对比见表3。从表3可以看出,除个别点外,大部分实验值与模型值的差值在±3 ℃内,说明利用此方法预测三元调合油的恩式蒸馏数据具有可行性。

表3 三元调合油恩式蒸馏试验馏程实验值与模型值对比

进行组分油四元调配,对4种组分油进行调合,调合配方分别为V(S Zorb汽油)∶V(重整油)∶V(热裂解油)∶V(抽余油)=3∶3∶3∶1;V(S Zorb汽油)∶V(重整油)∶V(热裂解油)∶V(抽余油)=4∶2∶3∶1,编号分别为9号、10号。四元调合油恩式蒸馏试验馏程实验值与模型值对比见表4。从表4可以看出,除10%馏出温度的实验值与模型值相差较大外,大部分实验值与模型值的差值在±3 ℃内,说明利用此方法预测四元调合油的恩式蒸馏数据具有可行性。

表4 四元调合油恩式蒸馏试验馏程实验值与模型值对比

对比调合油品的实验值和模型值可以看出,采用此模型可以较准确地计算汽油调合油的馏程,然而此模型不具备计算初馏点和终馏点的能力。初馏点和终馏点的数据可以通过所使用的调合组分的初馏点和终馏点进行简单估算。初馏点的温度与所使用的最低初馏点的组分油有关,终馏点的温度与最高终馏点的组分油有关。例如:重整油的终馏点在4种组分油中最高,达到219.1 ℃。在上述使用重整油的调合油品中,终馏点基本都在200~205 ℃之间,因为每组调合油的回收率不同,所以终馏点有差异,但都在一定的范围内波动。初馏点可以通过调合组分初馏点进行估算,组分的初馏点相差越小,彼此相互影响较小。例如:S Zorb汽油和热裂解油进行调合,S Zorb汽油初馏点为33.2 ℃,热裂解油的初馏点为33.5 ℃,相差较小,调合后调合油的初馏点为34.5 ℃;重整油的初馏点为43.7 ℃,S Zorb汽油和重整油初馏点相差较大,调合后调合油的初馏点为37.7 ℃;抽余油的初馏点为58.5 ℃,S Zorb汽油与抽余油调合后调合油的初馏点为40.7 ℃,对于三元、四元调合具有相似的规律。因此,可以通过调合组分的初馏点和终馏点简单估算调合油的初馏点和终馏点。

4 结 论

(1) 通过对单一油品、二元、三元、四元油品调合油进行恩式蒸馏试验,除个别点外,大部分馏程实验值与模型值的差值在±3 ℃内,说明利用此方法预测单一油品、两元油品调合油、三元油品调合油以及四元油品调合油的恩式蒸馏数据具有可行性。

(2) 汽油调合初馏点与终馏点的预测非常困难,此模型虽不能预测调合油品蒸馏的初馏点和终馏点,但可以通过调合组分的初馏点和终馏点以及调合比例简单估算最终调合油品的初馏点和终馏点,满足工程上汽油调合馏程计算的要求。

[1] 王伟,李泽飞,黄燕.基于油品性质的汽油调合辛烷值模型的选取[J].石油学报(石油加工),2006,22(6):39-44

[2] 黄凤林.调合汽油辛烷值模型[J].西安石油学院学报,1999,14(5):54-57

[3] 曹巍,陈爱军,赵英凯.气相色谱馏程关联方法及工业应用[J].化工学报,2011,62(8):2212-221

[4] Ford D C,Miller E H,Thren R C,et al.Correlation of ASTM method D2887-73 boiling range distribution data with ASTM Method D86-67 distillation data[J].ASTM Special Technical Publication,1975(577):11

[5] Riazi M R,Daubert T M.Analytical correlations interconvert distillation-curve types[J].Oil and Gas Journal,1986,84(43):51-57

[6] Dhulesia H.Equation fits ASTM distillations[J].Hydrocarbon Processing,1984,63(9):179-180

[7] 仇汝臣,孔锐睿.恩氏蒸馏曲线数学模型的研究[J].石油炼制与化工,1993,24(1):50-53

[8] 罗雄麟.石油馏分蒸馏曲线数学模型的研究[J].石油大学学报,1994,18(3):80-83

[9] 范学英,李亚结,王东亮.石油馏分色谱模拟蒸馏与恩氏蒸馏的馏程关联模型应用[J].当代化工,2013,42(7):1023-1028

[10]濮云辉,刘艳升,沈复,等.全馏程实沸点蒸馏曲线数学模型[J].炼油设计,1996,29(6):53-55

[11]蔡智,黄维秋,李伟民,等.油品调合技术[M].北京:中国石化出版社,2005:179-180

PREDICTION MODEL FOR ENGLER DISTILLATION DATA OF BLENDED GASOLINE

Zhang Yurui, Chen Weiwei, Du Ming, Zhou Xiaolong

(ResearchInstituteofPetroleumProcessing,EastChinaUniversityofScienceandTechnology,Shanghai200237)

The Engler distillation data (ASTM distillation) of single gasoline in some refinery were used to predict the ASTM distillation results of blended gasoline by single gasoline distillation model and components linear model. The parameters of the single gasoline model were solved by LM method and their correlations were analyzed. The ASTM distillation data of the blended gasoline were obtained by using golden section method and compared with the experimental data to verify the reliability of the predictive method. Most of the data errors are within ±3 ℃, indicating the feasibility of this method for prediction of ASTM distillation of blended gasoline.

gasoline blending; distillation model; LM; golden section

2015-11-12; 修改稿收到日期: 2016-03-01。

张玉瑞,硕士研究生,主要研究方向为汽油调合模型的建立。

周晓龙,E-mail:xiaolong@ecust.edu.cn。