基于夏比冲击试验的材料失效模型参数

徐小东,李华良,张 涛

(1.华中科技大学船舶与海洋工程学院,湖北 武汉 430074;2.中国船舶重工集团公司第七一九研究所,湖北 武汉 430064)

基于夏比冲击试验的材料失效模型参数

徐小东1,李华良2,张 涛1

(1.华中科技大学船舶与海洋工程学院,湖北 武汉 430074;2.中国船舶重工集团公司第七一九研究所,湖北 武汉 430064)

结合夏比冲击试验和ABAQUS显式动力数值模拟,对Q370d钢进行了Johnson-Cook失效模型参数研究。首先,在不考虑材料失效的情况下,通过3种不同厚度的无缺口试件冲击实验对有限元模型参数设置和材料本构模型的准确性进行了验证,同时还讨论了试件断裂区网格的合适尺寸;在此基础上,基于正交设计,通过大量的有限元数值模拟得到失效模型参数样本,利用回归分析求得冲击功与失效模型参数的回归方程组;最后结合夏比V型缺口冲击试验,求解Q370d钢的失效模型参数,并对断裂截面的力学特性进行了分析,可为工程应用提供参考。

固体力学;Johnson-Cook失效模型参数;夏比冲击试验;Q370d钢;正交设计;回归分析

在爆炸冲击领域,材料的动态破坏问题一直是研究的热点和难点[1]。相关研究一般需要从材料实验入手,常见的实验有:拉伸、压缩及剪切等准静态实验,Hopkinson压杆、泰勒杆及夏比冲击试验等动态实验[2-6]。由于测量技术的限制,实验一般只能测定较宏观的物理量,而全面深刻地表征材料的力学特性,还需要结合高精度的有限元模拟。

材料失效模型是模拟结构破坏的关键,相关研究很多。通过对铝合金试件进行的大量研究,有了一个基于材料宏观破坏失效应变的BW(Bao Yingbin-Wierzbickis)失效模型,这种失效模型将断裂分为3种模型:韧性断裂模式、剪切断裂模式及混合断裂模式,适用范围较广[7-8]。Y.W.Lee[9]基于平面应力状态模型实验对BW失效准则进行了修正,通过引入断裂主应变空间概念,给出了基于失效主应变的FFLD(fracture forming limit diagram)失效模型。M.Luo等[10]提出了一种基于拉伸与弯曲耦合作用下的MMC(modified Mohr-Coulomb)断裂失效模型。而工程上应用最广的是JC本构和失效模型[11],该模型是很多学者进行材料力学性能研究的基础[12-13]。对于金属材料,JC本构模型能较好地反映材料塑性强化、应变率硬化和温度软化效应,而且形式相对简单。相应的JC失效模型则充分考虑了应力三轴度、应变率和温度对材料失效应变的影响,模型参数具有明确的物理意义。然而,针对工程上的具体材料,相应的模型参数一般需要进行一系列材料实验才能得到,尤其应变率相关的参数的实验,复杂且价格昂贵。

Q370d钢强度高、韧性好,在桥梁、船舶等焊接结构中应用广泛[14]。本文中,结合夏比冲击试验[15]和数值模拟,利用正交设计和回归分析对Q370d钢的JC失效模型参数进行研究,试图探索获取JC失效模型参数的方法。

1 有限元模型

1.1 网格模型

图1为V型缺口试样的有限元模型图,笛卡尔坐标系Oxy平面为冲击平面。试件横截面厚度为B,高度为W,长度为L,V型缺口试件的深度为a。标准试样无V型缺口。

撞击平面内,区域1为缺口及刀刃撞击区,应力梯度变化大,单元需准确模拟材料的塑性及破坏,采用精细网格(0.1 mm);区域2为弹性应力波传播区,由3级1∶2过渡为粗网格;区域3为砧座接触区,为了准确模拟砧座接触力,由2级2∶1过渡为较密网格。横向采用全均匀网格,为了保持断裂区单元较好的形状比,横向网格尺寸统一为0.1 mm。虽然这样处理会使弹性区域网格形状比过大,但由于横向应力梯度变化较小,这种网格不会导致较大误差。摆锤与砧座简化为解析刚体,与试件之间定义自动接触。

1.2 材料模型

材料采用JC本构模型和失效模型进行描述,表达式分别为:

(1)

(2)

图2 标准试件的最终变形Fig.2 Final deformation of the standard specimens

表1 标准试件的实验和数值模拟结果Table 1 Experimental and simulated results of the standard specimens

1.3 断裂区网格尺寸讨论

为了考察不同网格尺寸对数值模拟结果的影响,取一组典型的失效模型参数(D1=0.177,D2=3.825,D3=1.845,D4=0),采用二维模型,对试件的断裂区分别划分5种不同尺寸网格,讨论模型对网格的敏感性和依赖性,结果对比见表2。表中,Δd为最大网格尺寸,Ak1为不考虑失效模型的冲击功,Ak2为考虑失效模型的冲击功,Fm为摆锤的最大冲击力。

可以看到:在不引入失效模型,冲击功对网格敏感性较小,断裂区网格最大尺寸为0.3 mm就能达到较高精度,冲击功变化值不到1%。而在考虑材料失效的情况下,最大网格尺寸在小于0.1 mm后趋于稳定,冲击功值变化小于5%,同时摆锤的最大冲击力也随之趋于稳定。因此,综合考虑计算资源以及计算精度,断裂区的最大网格尺寸选为0.1 mm。

表2 不同断裂区网格尺寸下的冲击功、摆锤冲击力Table 2 Impact energy and pendulum force in plane models with different mesh sizes

2 失效模型参数拟合

2.1 参数分析

图3 材料破坏的典型应力应变曲线Fig.3 Typical stress-strain curves during the material damage progress

材料的失效过程一般包括损伤起始和损伤演化两个过程。如图3所示,在F点及F点之前D=0,材料单元没有发生任何损伤,在G点D=1,材料单元完全破坏,在FG段之间的点,则将材料刚度乘以缩减系数(1~D),模拟材料的塑性软化。

对于JC失效模型,损伤起始方程(式(2))为3个表达式相乘,分别表征应力三轴度、应变率和温度的影响,各表达式之间参数不相互影响,共包含D1~D5等5个参数。对于应变率参数D4,一般需要进行不同应变率的实验,而夏比冲击试验应变率水平一般在103~5×103s-1范围,不能反映材料在不同应变率下的特性,因此难以单纯通过夏比冲击试验对D4进行优化拟合。而温度参数D5对实验条件要求较高,所以在忽略温度影响的情况下,本文中只对D1、D2、D3等3个参数进行优化拟合。

2.2 参数拟合

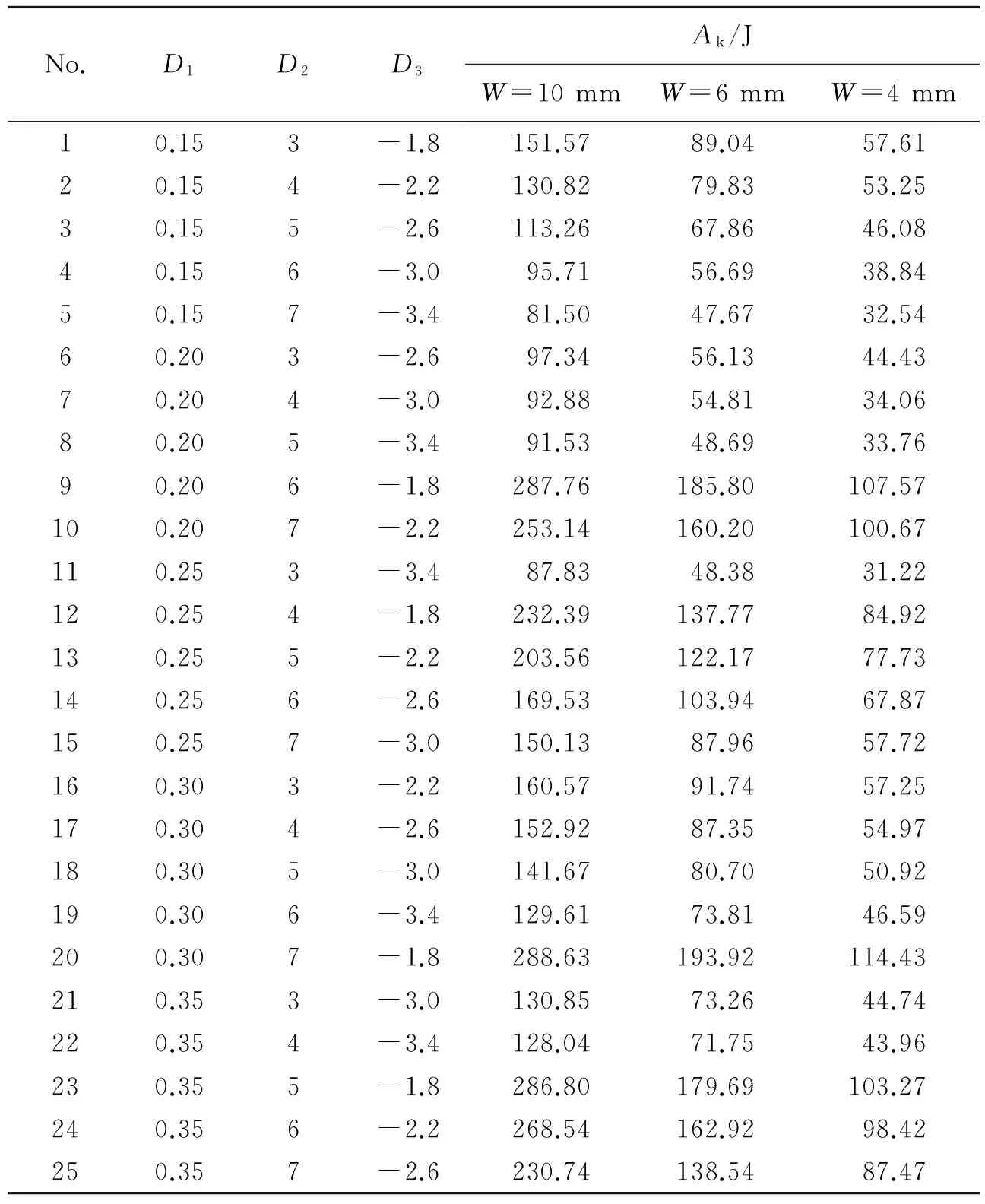

这里设计不同参数水平,通过数值模拟得到参数与冲击功的分析样本,再通过回归分析得到冲击功与模型参数之间的回归方程,最后结合夏比冲击试验冲击功来求解回归方程组。各参数取5个水平,D1∈(0.15,0.2,0.25,0.3,0.35),D2∈(3,4,5,6,7),D3∈(-1.8,-2.2,-2.6,-3.0,-3.4),共25种组合方案,对3种厚度(W=10,6,4 mm)的V型缺口试件,共进行了75次计算,试件的冲击吸收功Ak见表3。

表3 JC失效模型的正交设计试验表Table 3 Orthogonal design parameters for JC failure model

(3)

每种厚度试件为3个,共9个试件T1~T9,冲击实验结果如图4~5所示。T1~T9的冲击功分别为208.3、203.1、199.4、104.9、106.7、112.0、55.5、55.7、56.7 J。

将D2代入数值模型计算,得到W为10、6、4 mm的冲击功分别为187.62、105.72、59.77 J,与实验平均值200.6、107.87、56.97 J相比,误差分别为-6.5%、-2.0%、4.9%,基本上吻合。而不同厚度试件的误差不同,可能源自其应力三轴度分布水平的差别。从冲击力曲线(见图6)看,数值模拟结果比实验的大,原因可能为在断裂破坏时,截面附近材料瞬间温度升高,材料发生温度软化效应,导致冲头撞击力的峰值下降,冲头位移增大,而计算模拟中没考虑温度影响。另外,JC失效模型与材料实际破坏情况可能有一定差异。图7为V型缺口试件计算的最终变形。

图4 V型缺口试件的最终变形Fig.4 Final deformation of V-notch specimens

图5 实验冲头力Fig.5 Experimental punch loads

图6 计算和实验的冲头力Fig.6 Computed and experimental punch loads

图7 V型缺口试件计算的最终变形及观测点Fig.7 Computed final deformation of V-notch specimens and location of observation points

3 断裂截面特性分析

图8 观测点的等效塑性应变与等效应力曲线Fig.8 Curves of equivalent stress vs equivalent plastic strain at observation points

应力三轴度是影响材料损伤失效的重要因素,截面上应力三轴度不同可能导致不同厚度试件误差大小有所差异。从试件变形图看到,试件缺口端附近观测点始终处于拉伸状态(左),另一端由压缩状态进入拉伸状态(右),分别选取两端破坏的单元作为观测点,给出了应力三轴度-等效塑性应变曲线,如图9所示。可见由于单元失效,曲线末端近似垂直线段。不同截面尺寸上,各单元的应力三轴度变化趋势基本一致。同一观测点,试件截面越窄,应力三轴度水平越小,且曲线变化趋势有明显的滞后现象。

图9 试件断裂截面上单元应力三轴度曲线Fig.9 Stress triaxiality curves of observation elements at the fracture cross-sections of specimens

4 结 语

材料宏观破坏时吸收的能量是表征材料破坏力学性能的一个重要指标,探究夏比冲击试验试件的冲击功与损伤失效模型参数之间的关系是研究材料动态力学性能的一种思路。本文中在对有限元模型及本构参数验证的基础上,结合正交设计和回归分析,通过夏比V型缺口试验及数值模拟,探讨了冲击吸收功与失效模型参量之间的关系,得到了Q370d钢一组具有工程适用价值的JC失效模型参数(D1=0.788,D2=1.835,D3=-3.275)。这种结合正交设计和回归分析研究材料动态失效参数的思路是可行的。

[1] 朱建士,胡晓棉,王裴,等.爆炸与冲击动力学若干问题研究进展[J].力学进展,2010,40(4):401-423. Zhu Jianshi, Hu Xiaomian, Wang Pei, et al. A review on research progress in explosion mechanics and impact dynamics[J]. Advances in Mechanics, 2010,40(4):401-423.

[2] Jiang F C, Vecchio K S. Hopkinson bar loaded fracture experimental technique: A critical review of dynamic fracture toughness tests[J]. Applied Mechanics Reviews, 2009,62:(6):1-39.

[3] 李玉龙,郭伟国,徐绯,等.Hopkinson压杆技术的推广应用[J].爆炸与冲击,2006,26(5):385-394. Li Yulong, Guo Weiguo, Xu Fei, et al. The extended application of Hopkinson bar technique[J]. Explosion and Shock Waves, 2006,26(5):385-394.

[4] Rossoll A, Berdin C, Forget P, et al. Mechanical aspects of the Charpy impact test[J]. Nuclear Engineering and Design, 1999,188(2):217-229.

[5] 潘建华,陈学东,韩豫.-196℃奥氏体不锈钢母材与焊缝的动态断裂韧性[J].爆炸与冲击,2013,33(4):381-386. Pan Jianhua, Chen Xuedong, Han Yu. Dynamic fracture toughness of S30408 austenitic stainless steel base and weld metals at -196 ℃[J]. Explosion and Shock Waves, 2013,33(4):381-386.

[6] Du J, Strangwood M, Davis C L. Effect of tin particles and grain size on the charpy impact transition temperature in steels[J]. Journal of Material Science & Technology, 2012,28(10):878-888.

[7] Bao Y B. Prediction of ductile crack formation in uncracked bodies[D]. MIT, 2003.

[8] Zheng L. Fracture of welded aluminum thin-walled structure[D]. MIT, 2005.

[9] Lee Y W. Fracture prediction in metal sheets[D]. MIT, 2005.

[10] Luo M, Wierzbicki T. Numerical failure analysis of a stretch-bending test on dual-phase steels using a phenomenologicla fracture model[J]. International Journal of Solids and Structures, 2010,47(22/23):3084-3102.

[11] Johnson G R, Cook W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures, and pressures[J]. Engineering Fracture Mechanics, 1985,21(1):31-48.

[12] 陈刚,陈忠富,徐伟芳,等.45钢的JC损伤失效参量研究[J].爆炸与冲击,2007,27(2):131-135. Chen Gang, Chen Zhongfu, Xu Weifang, et al. Investigation on the J-C ductile fracture parameters of 45 steel[J]. Explosion and Shock Waves, 2007,27(2):131-135.

[13] 张伟,肖新科,魏刚.7A04铝合金的本构关系和失效模型[J].爆炸与冲击,2011,31(1):81-87. Zhang Wei, Xiao Xinke, Wei Gang. Constitutive relation and fracture model of 7A04 aluminum alloy[J]. Explosion and Shock Waves, 2011,31(1):81-87.

[14] 王磊,高彩茹,王彦锋,等.我国桥梁钢的发展历程及展望[J].机械工程材料,2008,32(5):1-3. Wang Lei, Gao Cairu, Wang Yanfeng, et al. Development of bridge steels in China[J]. Materials for Mechanical Engineering, 2008,32(5):1-3.

[15] GB/T 229-2005 金属夏比缺口冲击试验方法[S].

[16] 于文静,史健勇,赵金城.Q345钢材动态力学性能研究[J].建筑结构,2011,41(3):28-30. Yu Wenjing, Shi Jianyong, Zhao Jincheng. Research of dynamic mechanical behavior of Q345 steel[J]. Building Structure, 2011,41(3):28-30.

[17] Yu H L, Jeong D Y. Application of a stress triaxiality dependent fracture criterion in the finite element analysis of unnotched Charpy specimens[J]. Theoretical and Applied Fracture Mechanics, 2010,54(1): 54-62.

(责任编辑 丁 峰)

Parameters for the material failure model based on Charpy impact test

Xu Xiaodong1, Li Hualiang2, Zhang Tao1

(1.SchoolofNavalArchitectureandOceanEngineering,HuazhongUniversityofScience&Technology,Wuhan430074,Hubei,China;2.No. 719ResearchInstituteofChinaShipbuildingIndustryCorporation,Wuhan430064,Hubei,China)

This paper aims to obtain the parameters for the failure model based on the Charpy impact test, which has been widely used to study dynamic fracture properties of metallic materials. Based on the explicit dynamic finite element method in ABAQUS, FEM model of Charpy impact test was conducted. We began by discussing the accuracy of the parameters of JC constitutive model and the grid size of the fracture section of V-notch specimen. Then, based on the orthogonal design method, we designed a set of parameters for JC failure model and obtained using finite element calculation the samples of the parameters and impact energy. Next, we obtained the regression equations containing the parameters and impact energy by regression analysis and finally, by solving these regression equations, we achieved the comparatively accurate parameters for JC failure model for Q370d steel. These parameters will be useful for engineering applications and our method will be a valuable way to obtain parameters for other kinds of materials, especially without necessarily meeting the conditions of performing some tests.

solid mechanics; parameter of JC failure model; Charpy impact test; Q370d steel; orthogonal design method; regression analysis

10.11883/1001-1455(2016)01-0057-07

2014-07-18; < class="emphasis_bold">修回日期:2015-04-30

2015-04-30

国家自然科学基金项目(10702022);华中科技大学青年教师基金项目(0114140034)

徐小东(1990— ),男,硕士;

张 涛,zhangt7666@hust.edu.cn。

O346.1 <国标学科代码:1301545 class="emphasis_bold"> 国标学科代码:1301545 文献标志码:A国标学科代码:1301545

A