往复式压缩机连杆的失效原因

孟祥进,蒋晓东,施哲雄,钟云飞

(华东理工大学,上海200237)

往复式压缩机连杆的失效原因

孟祥进,蒋晓东,施哲雄,钟云飞

(华东理工大学,上海200237)

摘 要:某企业乙二醇回收气往复式压缩机连杆大头盖及其紧固螺栓发生了断裂事故。对该连杆大头盖和紧固螺栓进行了断口宏观形貌、材料化学成分、扫描电镜、显微组织等的检验分析。结果表明:造成此次压缩机事故的主要原因是压缩机连杆螺栓预紧力不足导致连杆两瓦之间存在间隙,造成该部位螺栓表面产生微动磨损诱发裂纹源,产生疲劳断裂,进而导致连杆大头盖断裂、连杆发生弯曲变形。

关键词:往复式压缩机;连杆螺栓;摩擦;疲劳断裂;弯曲变形

某企业一台乙二醇回收气往复式压缩机,运行了近6 a后突然发生故障。解剖后发现该压缩机一级连杆(材料为45号锻钢)的两个螺栓(材料为40Cr钢,尺寸φ42 mm×400 mm)发生断裂,连杆大头盖螺栓孔处也发生断裂,并且连杆发生了严重的弯曲变形,具体情况见图1。

1 理化检验

1.1 断口宏观形貌

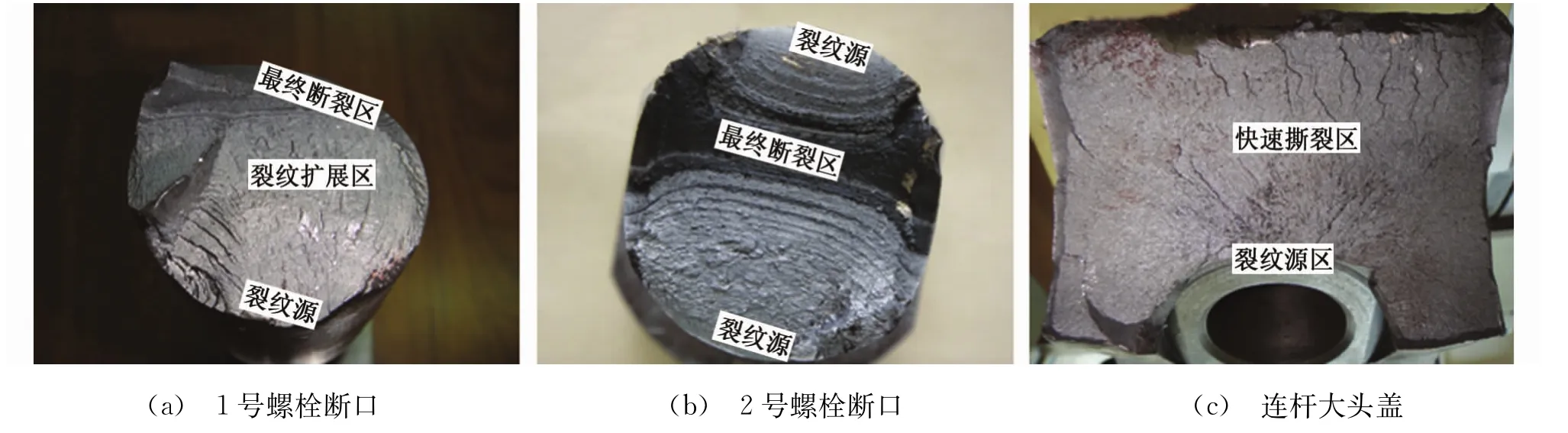

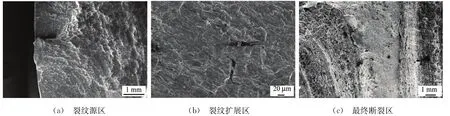

由图2(a)可见,裂纹扩展区占整个断口面积的比例较大,可以判断1号螺栓断裂前所受的应力较低。观察裂纹的扩展方向,可以发现有明显的规律性黑白条纹存在,该条纹花样呈典型的疲劳断口特征,说明1号螺栓是在运行过程中受到交变载荷的作用疲劳裂纹发生扩展,最终引起断裂。

图1 压缩机连杆断裂宏观形貌Fig.1 Fracture appearance of the compressor connecting rod

由图2(b)可见,断口共有上下两个起裂源,断口中央区域为最终断裂区。在裂纹扩展区域有明显的黑白相间的条纹,即“贝壳状”条纹,呈典型的疲劳断口特征。根据上下两个裂纹源和贝壳状条纹方向可以判断2号螺栓所受的交变载荷以弯曲应力为主。

由图2(c)可见,裂纹起裂发生在连杆大头盖螺栓孔根部的应力集中区域,整个断口呈放射状条纹,没有明显的瞬断区域。该断口呈现快速撕裂特征,说明断裂前该处所受到的应力较大。

图2 压缩机螺栓、连杆大头盖断口形貌Fig.2 Fracture appearance of compressor bolts No.1 and No.2(a-b)and connecting rod cap(c)

1.2 表面宏观形貌

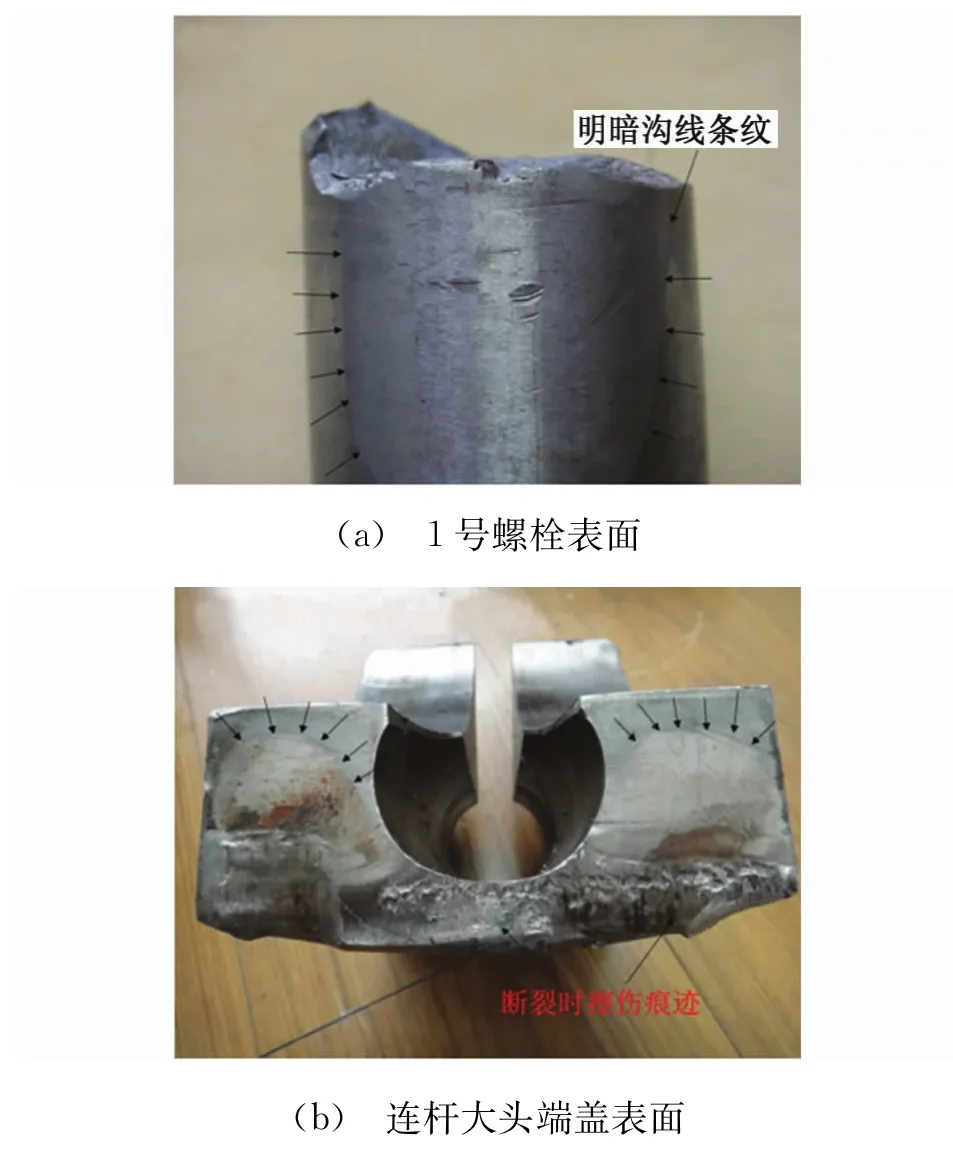

从图3(a)可以看到,1号螺栓起裂部位附近表面上存在许多短且细的平行小裂纹,并且在螺栓光杆面及其背面附近区域出现具有一定规律的、光滑的明暗相间的沟线条纹痕迹。从图3(b)中可以看到,1号螺栓连接连杆大头盖端面也存在明暗相间的沟线条纹,大头盖端面边缘处明显存在断裂过程中擦伤的痕迹,局部有机械碰撞后变形的损伤情况,但是端面上的这些明暗沟线条纹区域明显是运行过程中遗留下来的磨痕标记,是长期运行的损伤,而不是断裂时产生的。

图3 螺栓表面、连杆大头端盖表面形貌Fig.3 Surface appearance of bolt surface(a)and rod cap(b)

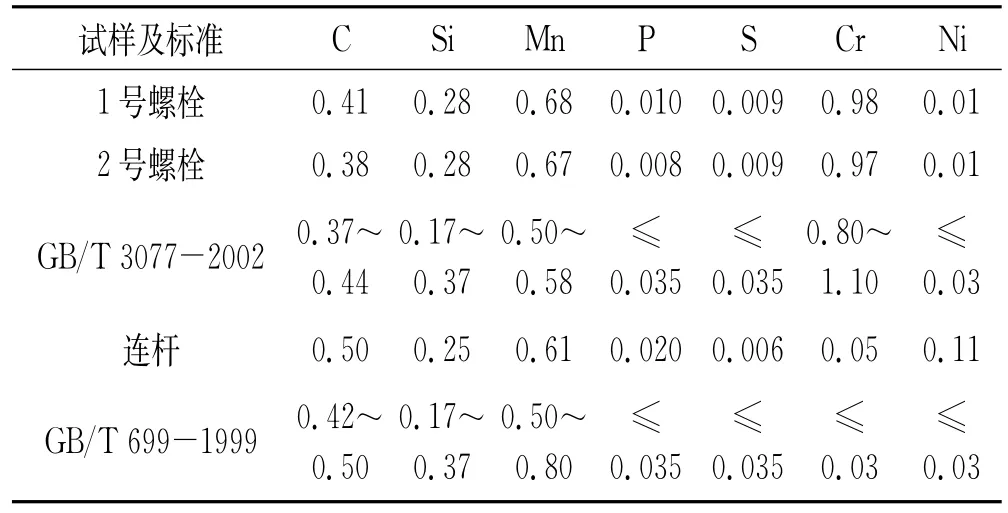

1.3 化学成分

在断裂的两根螺栓和连杆大头盖处切块取样,使用光谱仪进行化学成分分析,结果见表1。对比GB/T 3077-2002[1]、GB/T 699-1999[2],除螺栓的锰含量略高于标准外,其他元素含量基本与原设计材料一致,材料的化学成分符合相关标准要求。

表1 连杆、大头盖螺栓材料化学成分(质量分数)Tab.1 Chemical composition of the rod and the cap bolts(mass) %

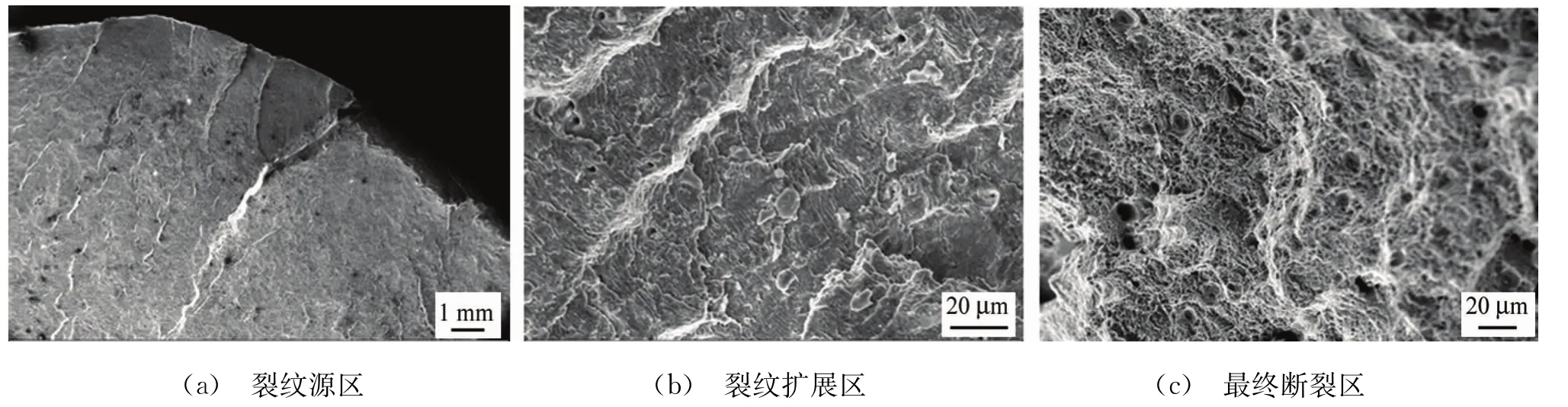

1.4 断口SEM形貌

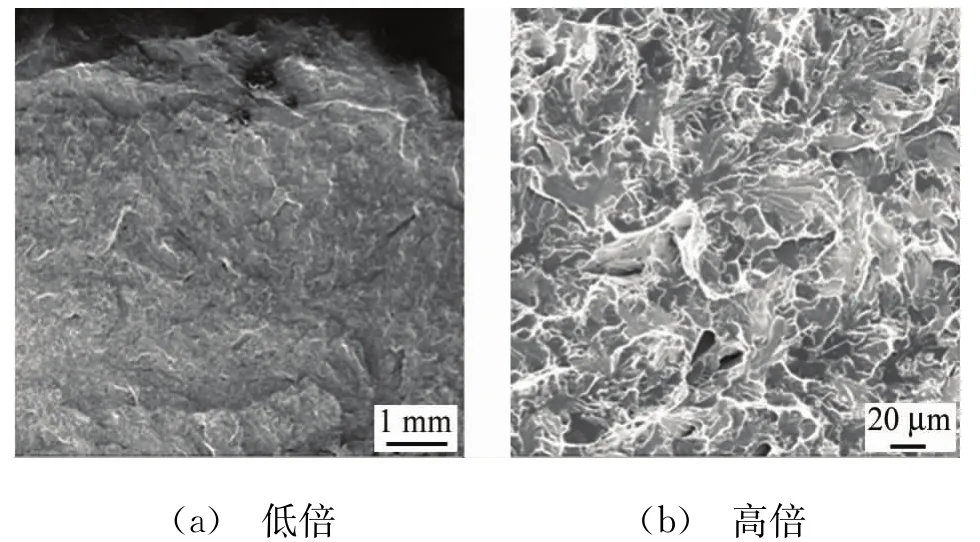

用扫描电镜对螺栓和连杆大头盖断口进行微观形貌分析,如图4所示。由图4可见,1号螺栓由于表面受到反复摩擦挤压载荷的作用,引起最初开裂并形成短而细的小裂纹。裂纹扩展区域可见大量疲劳辉纹花样。瞬断区断口为韧窝状韧性断口。1号螺栓断口上产生两个不同的断裂机理,前者为受到挤压变形引发的开裂,后者为疲劳裂纹扩展。

2号螺栓断口形貌见图5,其断口特征与1号螺栓一致。

连杆大头盖整个断口呈脆性“准解理断口”特征,没有疲劳辉纹花样存在,因此不是疲劳产生的,该断口为快速撕裂断口,见图6。

图4 1号螺栓断口不同区域的SEM形貌Fig.4 SEM morphology of different areas at the facture of bolt No.1:(a)crack initiation area;(b)crack growth area and(c)final fracture area

图5 2号螺栓断口不同区域的SEM形貌Fig.5 SEM morphology of different areas at the facture of bolt No.2:(a)crack initiation area;(b)crack growth area and(c)final fracture area

图6 连杆大头盖断口的SEM形貌Fig.6 SEM morphology of the rod cap fracture at low(a)and high(b)magnifications

1.5 螺栓材料金相分析[3]

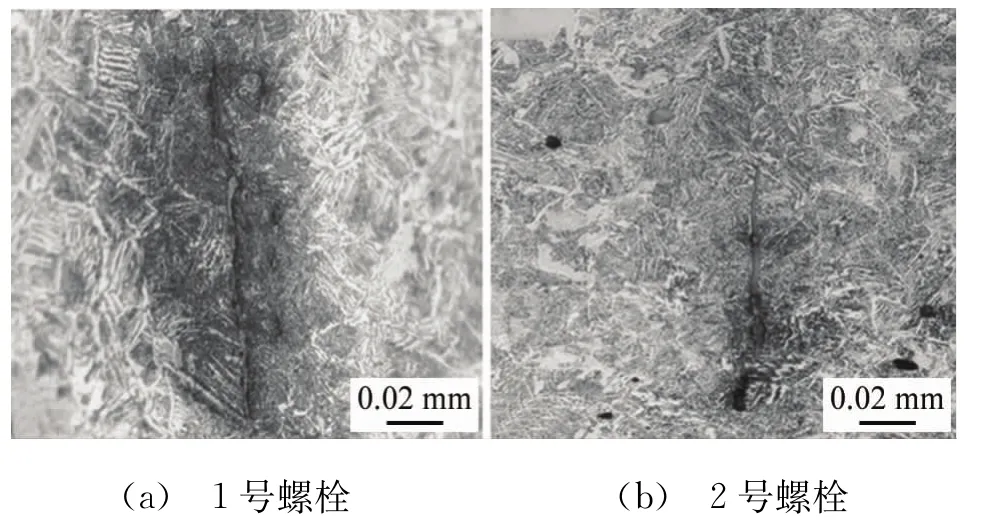

为了检查螺栓材料金相组织及热处理状况,从两个螺栓断口附近沿螺栓纵截面剖开取得金相试样,经过预磨、抛光、腐蚀后,用光学显微镜观察,其显微组织见图7。由图7可见,两个螺栓的组织均为具有马氏体位向的回火索氏体,并且在材料中存在大量沿轴线分布的带状夹杂物。这些夹杂物可以看成是材料中存在沿轴线分布的裂纹性缺陷,对平时生产会构成隐患,但是可以确认这些缺陷并不是引发此次螺栓断裂的原因。

图7 连杆螺栓纵截面的显微组织Fig.7 Microstructure of connecting rod on longitudinal section:(a)bolt No.1(b)bolt No.2

2 断裂原因分析

连杆作为活塞和曲轴的连接件,将电动机的旋转运动转化为活塞的往复运动[4]。在工作情况下螺栓主要受到交变载荷的作用,连杆大头通过螺栓紧固在曲轴上,因此连杆所受的力会传递到连杆的螺栓上。在正常工作条件下连杆主要受到初始的预紧力和气体压缩过程中连杆传递的活塞力,由此可以看出连杆主要受到交变拉应力的作用[5]。

根据连杆和螺栓断口宏观、微观形貌分析,可以确定螺栓受到交变载荷的作用引起疲劳裂纹扩展,其大部分断口呈现疲劳脆性断口特征。在1号螺栓裂纹源处发现该断口呈变形挤压断口特征,同时发现螺栓表面有很多短且细的平行小裂纹,断口附近螺栓杆表面有一定规律的光滑明暗沟线痕迹,证明螺栓表面与连杆大头盖内孔存在相对摩擦挤压情况。从1号螺栓断口附近的磨痕及连杆大头盖端面存在明显的磨痕情况判断,这些磨痕是运行过程中造成的,并不是螺栓断裂时产生的,由此可以推断出平时运行过程中螺栓螺母没有完全紧固。当压缩机运行时,连杆大头端盖之间由于预紧力不足导致连杆两瓦之间存在间隙,造成该部位螺栓表面产生微动磨损诱发裂纹源,产生疲劳断裂。

从2号螺栓断口形状可以看出该螺栓受到的交变载荷以弯曲应力为主,即当1号螺栓疲劳断裂后,使2号螺栓承受较大的弯曲应力,导致其发生疲劳断裂。同时连杆受到活塞力的作用,螺栓断裂不能受平衡力矩的作用,导致连杆大头盖发生断裂并且连杆也发生了弯曲变形。

3 结论和建议

造成此次压缩机事故的主要原因是压缩机连杆螺栓的预紧力不足导致连杆两瓦之间存在间隙,造成该部位螺栓表面产生微动磨损诱发裂纹源,产生疲劳断裂,并最终导致连杆大头盖断裂,连杆发生弯曲变形。为此提出以下几点建议:在下一个停车周期后,采用表面探伤方法对螺栓表面进行逐个检查,一旦发现表面裂纹应及时更换;对连杆紧固螺栓重新进行紧固。此次检查发现螺栓中有较多带状夹杂物,也是一个生产隐患,应及时更换一批紧固螺栓。

参考文献:

[1]GB/T 3077-2002 合金结构钢[S].

[2]GB/T 699-1999 优质碳素结构钢[S].

[3]任颂赞.钢铁金相图谱[M].上海:上海科学技术出版社,2003.

[4]李云,姜培正.过程流体机械[M].北京:化学工业出版社,2001:13.

[5]张亚明,黄伟.新氢压缩机连杆螺栓断裂失效分析[C]//2011年全国失效分析学术会议论文集.[出版地不详]:[出版者不详],2011.

Failure Reason of Reciprocating Compressor Connecting Rod

MENG Xiang-jin,JIANG Xiao-dong,SHI Zhe-xiong,ZHONG Yun-fei

(East China University of Science and Technology,Shanghai 200237,China)

Abstract:An accident occurred in an enterprisein which the connecting rod cap and its fastening bolts of a glycol gas recycling reciprocating compressor fractured.A series of study on the fractured connecting rod cap and fastening bolts were carried out by visual inspection,material chemical composition analysis,SEM observation and metallographic examination.The results show that the main reason of the compressor accident could be described as following:a gap between two connecting rods generated because the compressor connecting rod bolts were not fully tightened;then the crack source was induced by fretting wear at the surface of bolts,and then the crack grew to contribute to fatigue fracture;at last the connecting rod cap fractured and led to the deformation of the connecting rod.

Key words:reciprocating compressor;rod and blot;friction;fatigue fracture;bending deformation

通信作者:蒋晓东(1953-),副研究员,从事锅炉、压力容器、压力管道等特种设备安全保障评估技术和失效分析技术的研究及工程应用,13901863318,Jxd@ecust.edu.cn

收稿日期:2015-01-15

DOI:10.11973/fsyfh-201603016

中图分类号:TH457

文献标志码:B

文章编号:1005-748X(2016)03-0259-04