基于筏板基础大体积混凝土施工温度裂缝控制

孔维涛 毛小雷

(河南华元基础工程有限公司 河南郑州 450000)

基于筏板基础大体积混凝土施工温度裂缝控制

孔维涛 毛小雷

(河南华元基础工程有限公司 河南郑州 450000)

高层建筑基础筏板大体积砼具有稳定强以及整体性好等特点,因此被广泛应用于建筑工程中。但是这种类型的基础筏板也存在一定的局限性,它的体积相对比较大,容易出现裂缝以及渗水等情况,在施工过程中,施工人员必须全程严格把关抗裂、抗渗等方面的施工情况,只有这样才能保证建筑工程的施工质量。

筏板基础;大体积混凝土;温度裂缝;技术措施

1 工程概况

某商业建筑,地下1层,地上3层(局部4层),主体为框架剪力墙结构。主体楼总建筑面积36631.81m²,其中地下13720.32m²,地上22911.49m²。主体楼建筑基底面积8780.04m²,梁板式筏形基础,厚度为500~900mm,地梁厚1.5m,部分达到1.9m。混凝土设计强度C35,抗渗强度P6,筏基部分混凝土总浇筑量9800m ³。±0.000以下大体积混凝土浇筑施工都在冬季进行。

2 大体积混凝土裂缝产生机理及原因分析

2.1 筏板基础界定为大体积混凝土的理由

JGJ55―2000《普通混凝土配合比设计规程》中对大体积混凝土进行了解释,描述为:混凝土结构物实体最小尺寸等于或大于1m,或预计会因水泥水化热引起混凝土内外温差过大而导致裂缝的混凝土。枢纽主体楼的筏板基础厚度虽不均匀(500~1900mm),但笔者认为,术语中的“大”给我们很多混凝土工程的裂缝控制造成了误解,是否界定为“大体积混凝土”,主要应该从水泥水化热引起的内外温差变化和体积变化致使混凝土出现有害裂缝来界定,该枢纽工程基础混凝土浇筑处在冬季施工,混凝土内外温差较大,故应界定为大体积混凝土。

2.2 裂缝产生的原因分析

大体积混凝土产生的裂缝,绝大部分都是温度裂缝,即混凝土在硬化期间水泥水化过程中释放的水化热所产生的温度变化和混凝土收缩,以及外界约束条件的共同作用产生温度应力和收缩应力,而引起混凝土结构出现裂缝。

在冬季进行大体积混凝土的施工,环境温度较低,而混凝土在经搅拌后温度通常较高,外界气温变化大,极易因内外温差过大出现温度裂缝。3种裂缝产生原因:①水化热产生的裂缝;②内外温差产生裂缝;③约束条件产生裂缝。

枢纽主楼大体积混凝土筏板基础在冬季施工中主要从以上 3个方面对裂缝产生的原因进行了控制。

3 控制裂缝的技术措施

3.1 减少外部约束条件

枢纽主体楼地基土为粉质黏土,约束很小,实际施工过程中,我们对垫层混凝土采用分块(8m×8m)浇筑的方法,块与块中间设置聚苯板分隔条,进一步降低地基对基础的约束。避免基础混凝土下部因为约束过大而产生不易察觉的裂缝。

3.2 控制原材料及配比

为满足大体积混凝土控制水泥水化热和冬季施工的双重要求,在保证强度的前提下尽量减少水泥用量。混凝土组成材料的种类及掺量选择如下:

1)理论上应优先选用低水化热的矿渣水泥,但考虑到抗冻性要求,该工程选用了P.O42.5水泥。

2)控制粗细骨料质量:选用5~25连续级配的碎石,含泥量不超过1%;选用细度模数在2.5左右的中砂,含泥量不超过1%。

3)掺用2种外加剂和2种掺合料:掺用AN4000聚羧酸系高效减水剂(防冻型),减水率达到32%;掺用膨胀剂UEA,补偿混凝土收缩;掺用Ⅱ级粉煤灰,降低水泥用量、降低水化热;掺用 S95矿渣粉,降低水化热。通过掺用外加剂和掺合料,有效地减少了水泥用量,与基准相比,可延缓凝结时间8~10h。

4)优化混凝土配合比:经试验室多组试配比较,确定该基础混凝土配合比。

5)混凝土抗裂验算

以最不利的第 4段为验算对象,根据以往冬季施工经验,入模温度要求控制在15℃左右,相关数据查阅《简明施工计算手册》,计算过程如下:

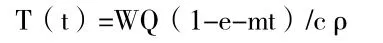

①混凝土水化热绝热升温计算:

式中:T(t)为混凝土浇筑后某一时间t的绝热温升值,℃;W为每1m³混凝土的水泥用量,kg/m³,该工程为275kg/m³;Q为每1kg水泥的水化热,kJ/kg,该工程为335kJ/kg;c为混凝土的比热,取0.96kJ/(kg℃);ρ为混凝土的质量密度,取2400kg/m³;m为与水泥品种、温度有关的振捣时水化热速度系数,取0.42。

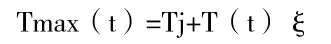

②混凝土内部中心温度计算

式中:Tmax(t)为不同龄期时混凝土内部中心最高温度;Tj为混凝土入模温度,该工程为 15℃;T(t)为混凝土浇筑后某一时间的绝热温升值,℃;ξ为混凝土不同龄期的升温系数,第10d为0.18,第11d为0.15。

由计算结果可以推断出,混凝土在第10d到11d由于水化热温度产生的温度应力远远小于混凝土第 10d的抗拉强度,在随后的混凝土龄期内,随着内部升温的逐渐减弱,抗拉强度的逐渐增加,将更不易出现裂缝。故在该配比情况下,混凝土不会因为水化热引起的温度应力而使结构开裂。

3.3 选择混凝土浇筑方法

通过永久变形缝和后浇带的划分,基础共分为14段,根据各段不同的厚度,施工中确定了不同的浇筑方式。

实际施工中采用隔仓施工,为消除施工冷缝,要求混凝土拌合物初凝时间要大于10h,混凝土浇灌的每批覆盖时间控制在6h以内,每个浇筑面配备12台6m³混凝土搅拌运输车和2台混凝土泵(汽车式),要求每台泵的泵灌量为24m³/h,每台泵的浇筑范围内配备4个振捣棒进行振捣,施工员、质检员各1名进行监督;控制入模温度在15℃以下。要求泵管配备串筒,以防止混凝土离析。配备操作工在浇筑部位完成2~3h后对表面进行2次赶光压平,3、4、5段做到“三压三平”,且及时覆盖保温材料。

3.4 依据测温监控指导养护

1)养护方法。养护采用覆盖保温的方法,用1层塑料布和2层阻燃草帘覆盖保温。根据同类工程的经验,此种覆盖保温养护方法可相当于2m厚混凝土的等效厚度,从而使混凝土表面温度与大气温度相差20~25℃。这种保温方法既可以减少混凝土表面热量扩散,降低混凝土表面的温度梯度,防止产生表面裂缝;又可以延长混凝土散热时间,充分发挥混凝土强度潜力和徐变特性,使温差对于混凝土产生的拉应力小于混凝土工程的抗拉强度,防止产生贯穿性裂缝。

2)测温监控。此处论述的测温监控仅为对混凝土内的温度测试。现场温度监测采用电子温度数据采集装置,其中在第5段共埋设60个测温点,埋深L=950mm的用于测量地梁中心位置的温度,埋深L=100mm的用于测量混凝土表面温度,埋深L=1800mm的用于测量混凝土底部的温度。混凝土浇筑后每隔2h测量1次,浇筑后从第4~7d每隔4h测量1次,在每次测温的同时测大气温度。

3)利用测温监测数据指导养护工作实例。在第3段混凝土浇筑完成3d后,通过测温数据发现3L13点处表面温度从15.423℃在4h内降到5.121℃。经过现场核查,发现此处梁侧的阻燃草帘被风刮走,现场及时采取了措施。重新覆盖后,监测数据恢复了正常。

5 结论

通过探讨筏板基础大体积混凝土施工温度裂缝的控制工作,笔者得出以下几点结论:①工程水泥用量得到有效控制,减少了混凝土开裂的几率,在今后应对水泥用量进行详细验算,以确保混凝土结构的强度;②针对整体基础,应结合厚度和尺寸的不同来采取不同的混凝土浇筑方式;③养护过程应重视检测数据的作用,针对性采取有效的养护措施,让混凝土在较均匀降温和湿润的环境中逐渐增长抗拉和抗压强度。

G322

B

1007-6344(2016)10-0250-01