食用植物油中邻苯二甲酸酯类的污染的风险分析与控制

◎刘秀清

(黑龙江省食品药品检验检测所,黑龙江 哈尔滨 150088)

邻苯二甲酸酯类(下称塑化剂)种类繁多,常用的品种主要是苯二甲酸二(2-乙基)己酯(DEHP)、邻苯二甲酸二异丁酯(DINP)和邻苯二甲酸二丁酯(DBP)。塑化剂在工业上被广泛用作高分子材料助剂,在塑料加工中添加塑化剂可使其柔韧性增强、易加工。其分子结构类似荷尔蒙,被称为“环境荷尔蒙”。在环境中残留的微量塑化剂经由食物链进入体内,会形成假性荷尔蒙,传送假性化学讯号,并影响本身体内荷尔蒙含量,进而干扰内分泌原本机制,造成内分泌失调[1],若长期食用可能引起生殖系统异常、甚至造成畸胎、癌症的危险,存在较高的安全风险。

基于塑化剂对的危害性,国家规定了3种常用塑化剂的限量标准,即DBP≤0.3 mg/kg、DEHP≤1.5 mg/kg、DINP≤9.0 mg/kg,相关监管部门已将其作为风险因子进行监测。对2014-2015年检测的235批次的植物油样品检测结果进行了统计,结果表明,共有49批次样品超过了国家限量标准,超标率高达20.8%。因此,本文对塑化剂污染途径及风险进行了研究。

1 检测方法的确立

目前测定塑化剂的方法主要是气相色谱-质谱法[2],国家标准《食品中邻苯二甲酸酯的测定》(GB/T 21911-2008)中前处理采用凝胶制备净化系统,但因该系统部分管路等为塑料材质,可能带来二次污染。为尽量避免在测定过程中的二次污染问题,在实际测定中采用了《出口食品中邻苯二甲酸酯的测定》(SN/T 3149-2012)的样品处理方法,即样品处理采用乙腈提取,氮吹干后用甲醇溶解冷冻2 h后离心用于测定。

2 样品中塑化剂残留量检测结果与分析

2.1 植物油中塑化剂留量水平

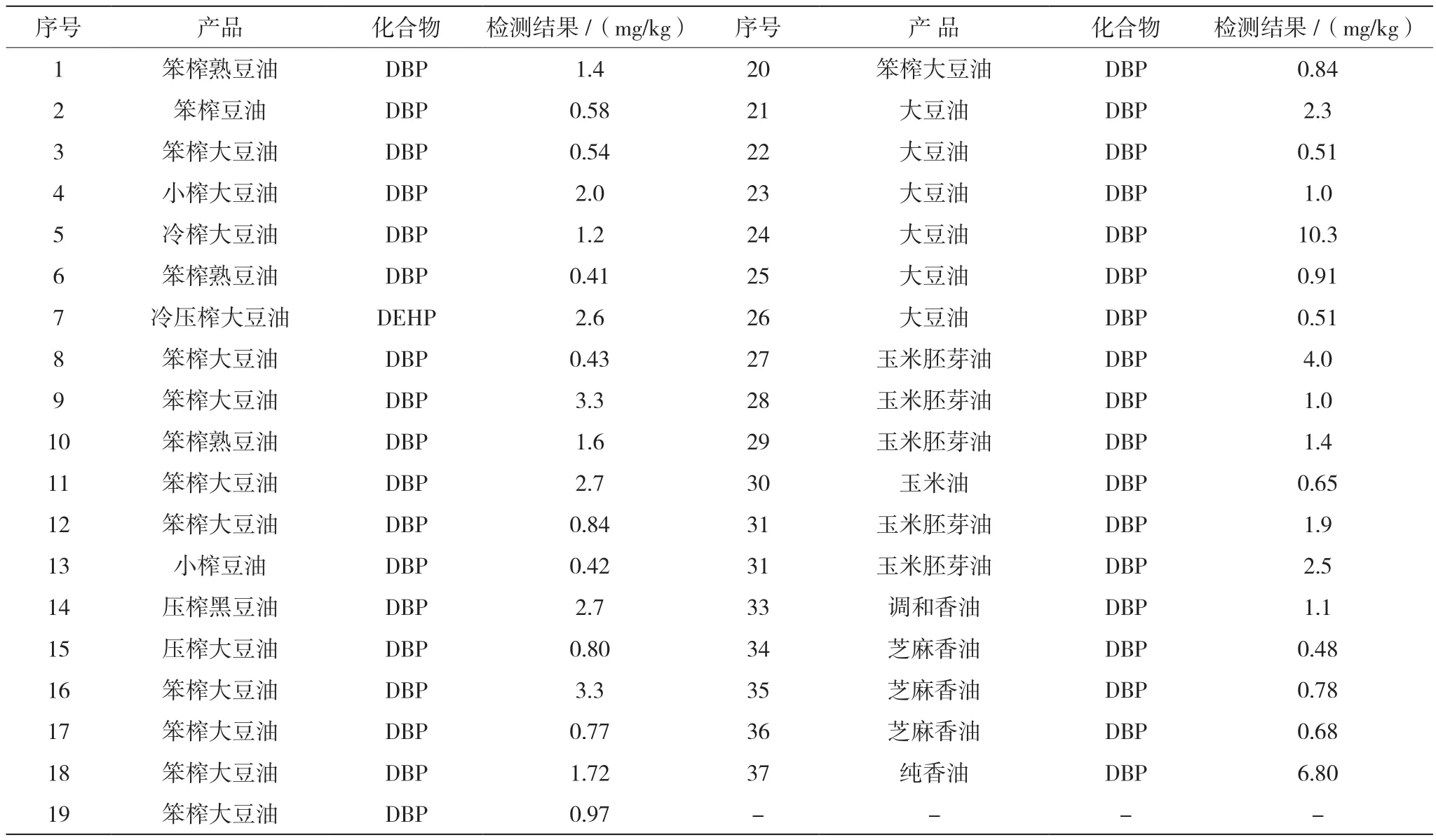

通过对235批次植物油的检测,塑化剂超过国家限量标准的样品为49批次,超标率达20.8%。其中37批次检出的为一种塑化剂超标,见表1;其他12批次的产品同时检出两中塑化剂超标,见表2。

表1 食用植物油塑化剂检测结果超标样品统计表

表2 食用植物油同时检测出两种塑化剂结果统计表

表2结果表明,12批次同时检出DBP、DEHP超标的样品中,除1批次为玉米油外,其他11批次产品全部为大豆油,且8批次为压榨大豆油。由此可看出,压榨大豆油的塑化剂污染最为严重。

2.2 食用植物油中塑化剂残留检测结果与分析

通过对超标的49批次植物油进行统计可看出:大豆油的塑化剂污染最为严重,不合格样品达37批次,其中压榨大豆油28批次、浸提大豆油9批次,占总不合格产品75.5%;尤其以压榨大豆油不合格率最高,占不合格大豆油的75.7%;其次是玉米油塑化剂超标为7批次,占不合格产品的14.3%;芝麻油5批次,占不合格品的10.2%。从不合格项看,除1个压榨大豆油产品检出DEHP不合格外,其他48批次产品全部检出DBP超过限量标准,最低值为0.4 mg/kg,是限量值的1.3倍;最高值为10.3 mg/kg,是限量值的34.3倍。13个批次检出DEHP超过限量标准,检出最低值为2.4 mg/kg,是限量值的1.6倍;最高值为17.6 mg/kg,是限量值的11.7倍,且其中有12批次产品中同时检出了DBP、DEHP超标。

由此可看出,在所检测的3种植物油中都出现了塑化剂超标的问题,其中大豆油尤为严重。大豆油加工工艺的不同对塑化剂的污染存在显著差异,传统压榨方式生产的大豆油其塑化剂污染最为严重,占整个大豆油超标样品的70%以上,特别是在12批次两种塑化剂同时超标的样品也是以压榨大豆油居多。

从塑化剂超标的种类来看,DBP的超标最为严重,其次为DEHP,而DINP则全部未检出。

3 食用植物油中塑化剂污染来源分析

为查清食用植物油中塑化剂污染途径,对部分的企业进行实地调查,调查发现,塑化剂污染主要与加工工程中与包装大量使用塑料材质的管道、容器有关。

3.1 原料中塑化剂污染途径

农业上大量使用塑料薄膜导致的塑化剂环境污染所带来的迁移问题、采用编织袋等塑料材质的包装盛放榨油原料并进行长期储藏等可能带来的污染是原料中塑化剂污染的主要来源。

3.2 加工过程中塑化剂污染途径

大豆油压榨企业一般采用冷压榨的方式,在原料预处理、压榨制坯、甚至输油管道等都有使用塑料材质的情况。如果这些材质中含有塑化剂,在与油脂接触时就会因塑化剂的溶解迁移而进入油中,从而导致植物油的塑化剂污染。这也是塑化剂超标的重要来源。

3.3 包装储运中塑化剂污染途径

绝大多数小包装的植物油采用塑料桶包装。自2011年台湾发生塑化剂事件以来,国家政府有关部门加大了监督力度,企业对此也极为重视。特别是大型加工企业对盛放油的塑料桶加强了塑化剂的检测,以确保不含有塑化剂,从而大大降低了风险。但对采用传统压榨工艺的大豆油生产企业而言,由于大都规模较小,管理水平、生产工艺较差,对塑料包装材料中是否含有塑化剂的把关存在一定难度,从而增加了使用含有塑化剂的塑料桶风险,成为塑化剂污染的重要途径之一。本次统计的检测结果也可看出该类企业的突出问题。另外对采用大包装的铁桶,如果采用了含有塑化剂的塑料内盖也可造成塑化剂的污染,成为塑化剂的污染途径之一。

4 风险分析与控制

4.1 风险分析

从食用植物油塑化剂残留统计结果可看出,塑化剂超标较为严重,超标率高达20%以上,所带来的风险突出。如图1所示,每天都大量食用的大豆油存在的食品安全风险更加突出。特别值得注意的是有12批次的产品上述两种塑化剂同时超标,由于同时存在时的毒性具有叠加效应,其风险更大,此种情况也主要出现在大豆油中。

图1 3种食用植物油塑化剂残留超标率占比图

4.2 预防塑化剂污染的控制措施

基于食用植物油中塑化剂残留安全风险的问题,根据其污染的主要途径,应重点对大豆油的生产等各环节的塑化剂污染途径加以控制。首先应确保接触原料与产品等的各环节使用的材料不含有塑化剂,如包装原料的编织袋、包装成品油的塑料桶和大包装的塑料内盖等;其次对生产过程加以控制,如榨油过程中尽量避免使用塑料制品(特别是压榨工艺),各类管道也尽量采用不锈钢材质。若使用塑料材质,应验证不含有塑化剂成分后方可使用。

5 结论

首先确立了检测食用植物油检测的前处理,即直接用乙腈提取后吹干,在用甲醇溶解后上机测定,从而避免了全处理可能带来的交叉污染,造成误判。通过对235批次食用植物油中塑化剂测定结果的统计,检出塑化剂超标的样品共49批次,超标率达20.9%。其中大豆油检出超标率最高,占超标率的75.5%,且主要是压榨工艺生产的大豆油。在检测的3种塑化剂中,以DBP超标率最多达48批次;其次为DEHP有13批次产品超标;而DINP全部未检出。

通过对现场调查,其污染途径主要来自于生产过程与产品包装材料所使用的含有塑化剂的塑料制品,部分原料采用的塑料编织袋等都有可能成为塑化剂的污染来源。其中压榨工艺生产中所使用的塑料材质管道、装坯料的塑料材质的材料等也是重要的污染源。生产过程中可通过更换不锈钢材质的管道从源头上控制污染。对确需塑料材质的容器等时应验证确认不含塑化剂后方可使用,从而从源头上杜绝塑化剂的污染途径。

参考文献:

[1]姚卫蓉,俞 晔,阎 微.食用油中邻苯二甲酸酯污染物的测定方法及其污染程度研究[J].中国油脂,2010,35(6):38-41.

[2]王 硕,王 琨,朱华平,等.气相色谱-质谱法检测食用油中的邻苯二甲酸酯[J ].食品研究与开发,2010(9):127-130.