提高空压机输出气压,增加可用气体容积量

王振华,薛永东

(陕西重型汽车有限公司,陕西 西安 710200)

提高空压机输出气压,增加可用气体容积量

王振华,薛永东

(陕西重型汽车有限公司,陕西 西安 710200)

摘 要:文章针对目前市场上的重型卡车无法满足多次连续制动的问题进行了详细的分析与计算,对于现有车型的制动或多轴车辆的制动设计提供了理论计算方法及解决方案。

关键词:储气筒;制动压力;空气管理系统

10.16638/j.cnki.1671-7988.2016.03.020

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2016)03-62-02

引言

目前,有市场反馈部分重型卡车车型无法满足连续多次制动的需求,该问题的发生主要是因为制动气的供给不足造成的。其中,储气筒的储气容量是关键。

如今汽车技术日新月异,客户对汽车制动的安全性要求亦日益提高,面对市场对汽车性能的高要求及多轴化得需求,使整车的用气量大幅增加。而且空气悬架、空气悬浮驾驶室和空气座椅等舒适性装置的广泛应用,亦需要大量的压缩空气。因此,传统空气管理系统的供气量已远远不能满足车辆需求。针对该问题,本文提出一种解决方案。

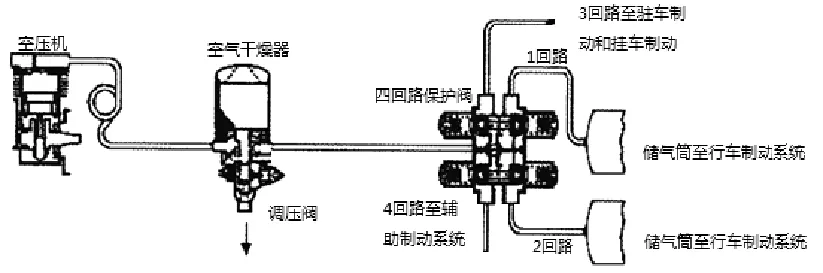

图1是目前市场上现有车辆所采用的空气管理系统。为了增加车辆的储气量,必须增加储气筒的储气容量。增加储气筒的储气容量,有两种方案,一种是在现有压力下增加储气筒体积VC,另一种是合理提高储气筒的抗压能力,使储气筒储存更多气体,并在储气筒出气端口安装减压阀,本文将对这两种方案进行分析论述。

图1 空压机外卸荷空气管理系统

1、不同方案的计算比较

分析压力提高后的系统,减压阀后的机构不受压力提高的影响,每次全制动所消耗的气量与原状态相等;只是减压阀前端机构,即储气筒储气压力提高了。因此,本文通过理想气体定律PV=nRT,将压力提高后的系统等效为原状态压力下仅体积增大的系统,按照现有模型求得每次全制动后储气筒的压力变化,再根据理想气体定律将储气筒内的计算压力转化为实际体积下的储气筒压力。

以市场现有6×4车型为例进行计算比较:

后桥气室为4个;

后桥气室为30平方英寸,由膜片式气室的行程-推力特性曲线,取气室推力杆行程L=43mm,则后桥单个气室容积:

则各气室压力腔最大容积之和为:

通常,制动管路容积之和∑Vg约为∑Vs的25%~50%,结合实际情况,取∑Vs的30%为∑Vg,则∑Vg=3.3292×30%=0.9988L。

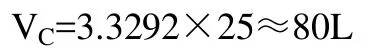

设计时,一般取储气筒的总容积VC≈(20~40)∑VS,则

考虑到可能出现短时间内空压机排气量不足或耗气量过大而导致储气筒压力下降等因素,因此在设计计算时,出于制动安全考虑,初始压力应低于调压阀切断压力。在该计算过程中,初始压力的取值均低于调压阀切断压力的20%。

由汽车设计可知,全制动后的气压变化公式如下:

∑Vs—各制动气室压力腔最大容积L;

∑Vg—全部制动管路的总容积之和L;

Vc—储气筒总容积L;

Psmax—制动阀控制的最大工作压力bar;

P0—大气压力bar。

按GB12676规定,空压机停止工作,行车制动经8次全行程制动后,第9次制动时储气筒中剩余的压力仍能保证达到应急制动的效能才可以保证制动的安全性。将以上的计算数据代入全制动后的气压变化公式分别计算原状态压力下的制动效果与四种不同方案下的制动效果并进行比较。

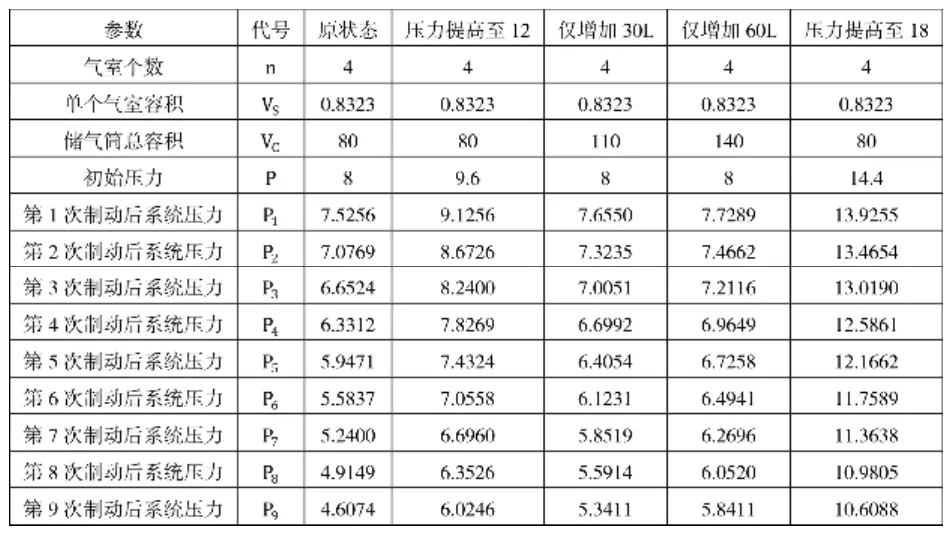

表1 不同方案下的制动气压参数表

通过表1比较可得,仅通过增加体积来增加制动次数或提高制动的安全性,效果是很差的。当增加60L时,效果还达不到压力升高到12bar时的制动效果。如果按照GB12676的规定,当储气筒最低绝对压力为5.5bar时,按照现有解决方法,只有体积为140L或以上时,才符合标准规定。

2、新方案的优缺点论述

通过提高储气筒抗压能力,由压力提高至12和压力提高至18的计算数据可以得出,新方案的制动次数将大幅度的增加。以原状态和压力提高至12bar两种状态相比,当储气筒最低绝对压力为5.5bar时,根据制动次数计算公式可得,原状态只有7次,而新方案制动次数为10次。

n——空压机停止工作情况下,储气筒中气压由最大降至最小安全气压前的连续制动次数。

Pcmax,Pcmin—储气筒内空气的最高和最低绝对压力bar。

通过压力提高至12和仅增加60L可以得出,若要第九次制动后的储气筒压力达到5.5bar以上或更优,通过新方案可以节省两个30L储气筒。如此,不仅将使储气筒的成本和储气筒安装支架的成本大幅度降低,也将给整车的整体布置带来很大的优势。

按GB12676规定,发动机怠速状态下,将储气筒存气排净,关闭所有储气筒放气阀,将发动机转速升至最大功率转速,测定储气筒的升压时间至厂定气压的65%,最长时间3min;至厂定气压,最长时间为6min。采用新方案后,由于储气筒的容积缩小,储气筒内的绝对气压升压至厂定气压的时间将大大缩短。

新方案中,提高储气筒的抗压能力需要增加储气筒的壁厚,根据第三强度理论推导所得的储气筒的壁厚公式分析,当压力Pc由10bar升至12bar时,壁厚将增长为原来的1.2倍。不存在技术难度,对成本的影响也很小。

Pc—储气筒内气压 D—储气筒圆周部分内径 t—储气筒的壁厚

3、结论

通过以上计算和比较,针对市场现有常见车型,为了优化整车布置、降低成本等优点,可以通过将调压阀的切断压力调至12bar,将储气筒壁厚增加0.2倍,并在储气筒出气端口安装减压阀的方案对重型卡车的空气管理系统进行优化。

针对目前存在的部分细分市场,如三轴或多轴车型、体现轻量化设计的气囊悬架车型等需要大量制动用气和辅助用气的情况下,为了优化整车布置、降低成本、增加制动的可靠性,缩短启车时的充气时间等优点考虑,可以通过将调压阀的切断压力调至18bar,将储气筒壁厚增加0.8倍,并在储气筒出气端口安装减压阀的方案对其空气管理系统进行优化。

参考文献

[1] 刘惟信.汽车设计[M] .北京:清华大学出版社,2001.

[2] 张亚新,石传美.基于ANSYS的压力容器壁厚优化设计[J].机械与电子,2009(8):57-60.

[3] GB 7258-2004,机动车运行安全技术条件[S] .北京:中国标准出版社,2004.

[4] 余志生.汽车理论(第5版)[M] .北京:机械工业出版社,2010.

Improving the pressure of the air compressor, Increasing the available gas volume

Wang Zhenhua, XueYongdong

( Shaanxi Heavy Duty Automobile Co., Ltd., Shaanxi Xi’an 710200 )

Abstract:In this paper, the current market of heavy trucks can not meet the problem of multiple continuous braking for a detailed analysis and calculation, for the existing models of brake or multi axle vehicle brake design provides a theoretical calculation method and solution

Keywords:Gas reservoir; Braking pressure; Air management systems

作者简介:王振华,就职于陕西重型汽车有限公司。

中图分类号:U462.1

文献标识码:A

文章编号:1671-7988(2016)03-62-02