混凝土搅拌车飞轮壳问题优化改进

周云鹏,党亮,袁丽

(陕西重型汽车有限公司,陕西 西安 710021)

混凝土搅拌车飞轮壳问题优化改进

周云鹏,党亮,袁丽

(陕西重型汽车有限公司,陕西 西安 710021)

摘 要:文章简要叙述了混凝土搅拌车在城市化建设中的重要作用,介绍了该车的基本结构和工作原理,并结合实际工作中遇到的飞轮壳质量问题,对车辆进行系统的分析和测试,完成了飞轮壳的优化改进和跟踪验证。最后对从事混凝土上装设计、零部件设计和车辆使用人员提出了一些注意事项,以便全面提升混凝土搅拌车的可靠性和使用周期。

关键词:混凝土;搅拌车;飞轮壳

10.16638/j.cnki.1671-7988.2016.03.048

CLC NO.: U469.5 Document Code: A Article ID: 1671-7988(2016)03-145-04

前言

我国在十五和十一五期间,随着国家经济建设的飞速发展,商品混凝土得到空前的发展,搅拌车作为混凝土的主要运输工具,它为我们的城市建设作出了很大贡献,伴随着生产量的需求,生产厂家雨后春笋般的发展起来,也出现了许多由于产品缺乏监管和试验导致的问题,如搅拌容量和载重量的严重超标、车辆重心偏高、转弯速度过快等,随时可能引发安全事故发生,为此,我们需要不断的对搅拌车进行整体设计优化和改进,并加强使用人员对车辆日常维护和正确使用相关知识的培训。

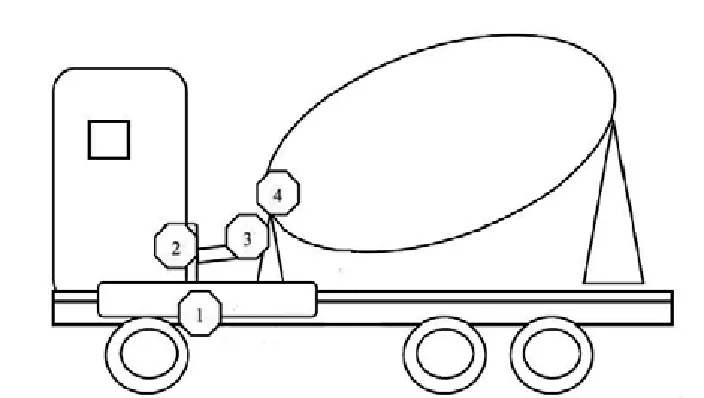

1、搅拌车的简介和使用状况

混凝土搅拌车也被称为水泥搅拌车,主要用于混凝土搅拌站水泥的运输工作,由汽车底盘、传动系、液压系统、机架、搅拌罐、进出料装置、供水系统、操纵系统、人梯等部分组成,搅拌罐前端与减速机联接安装在机架前台上,后端通过滚道由安装在机架后台的两个托轮支撑。

工作原理是通过取力器将汽车底盘的动力取出,并驱动液压系统的液压泵,把机械能转化为液压能传给液压马达,马达再驱动减速机,由减速机驱动搅拌系统,对混凝土进行搅拌。

目前市场上的混凝土搅拌车底盘多为6x4车型,其整车重量约在14-15吨,罐体容积主要有8方、10方、12方等,每方混凝土约2.4吨,所以总质量在33-44吨之间,车辆运行路线为建筑工地与搅拌站之间,通常建筑工地和搅拌站最后一公里的路况比较恶劣,其它95%以上的运行路况良好。

2、飞轮壳的简介及其故障状况

飞轮壳是搅拌车上一个重要的基础件,安装于发动机与变速箱之间,因搅拌车除了驱动车辆的正常行驶,还需驱动搅拌罐的转动,所以增设了取力器,飞轮壳体位于取力器壳体和离合器壳体的中间,取力器内侧固定于发动机上,外侧则与飞轮壳体内侧连接,飞轮壳体外侧再与离合器壳体连接。

搅拌车飞轮壳最开始损坏时,会出现一些细微的裂纹,一般不易被发现,取力器中的润滑油会逐渐从裂纹中慢慢渗漏,当开裂严重时,壳体才会发生局部破损和脱落,导致车辆无法正常使用,而车辆的突然损坏也会导致运载的罐装水泥中途凝固,为用户造成极大的不便和经济损失。

2014年市场上某一区域集中出现搅拌车飞轮壳频繁开裂的现象,车辆在运行一段时间后,飞轮壳体周圈出现开裂现象,如图1,并且开裂的裂纹及其位置趋于一致,更换新的零件后再次发生故障,为了查明故障原因和消除故障,于是展开了一系列的分析调查和研究。

图1

3、故障飞轮壳的调查分析

3.1 故障件在整车上的内外受力状况

首先从车辆动力传递方面分析,扭矩从发动机曲轴尾端输出后,其中一端直接连接发动机的飞轮,再通过离合器传输到变速箱;另一端通过曲轴尾端上的齿轮与取力器中的齿轮连接,将扭矩传输到液压马达系统,该位置的取力器结构比较简单,它是将一对齿轮副固定于取力器壳体和飞轮壳体之间,该两个壳体对齿轮副起主要的支撑作用,承受齿轮副传动产生的拉应力。

其次从故障件的外部受力状况分析,它不仅承载发动机、取力器及变速器的部分重量,保护着离合器总成和飞轮总成,在车辆运行时还要承载着齿轮传动的高频震动,以及车架的负载弯曲、非水平扭动、横向弯曲等因素的影响。此外,飞轮壳外部安装有起动机和离合器助力泵,它们的频繁工作和震动对飞轮壳局部强度有一定的影响。

所以该零件的性能优劣将直接影响到整车的正常使用。

3.2 故障件的理化失效分析

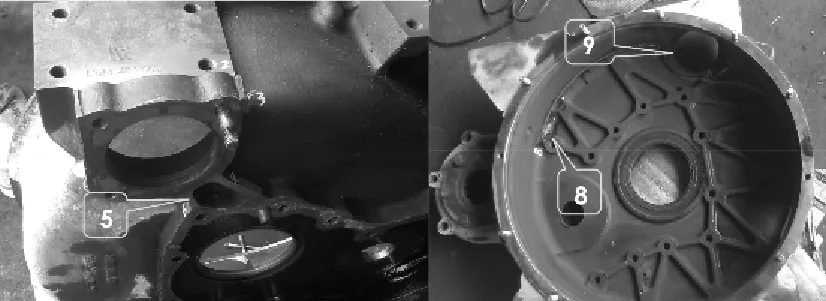

图2 故障件外观形貌

故障件的技术参数:

零件材质:HT250,技术标准:石墨形态:A型或C型,石墨长度4-7级,珠光体>95%,硬度180-250HB;检验依据:GB/T7216-2009。

(1)宏观检查

失效的飞轮壳体外观形貌见图2,对A至F的5个断裂部位进行检查,B处裂纹断口平齐,边缘无宏观塑性变形,断口上未见疏松、夹杂等铸造缺陷,可见疲劳纹线,见图3,将其它裂纹部位的断口形貌整齐,均未见疲劳纹线和铸造缺陷。

图3

(2)性能检查

开裂零件基体硬度平均为189HBW5/750。

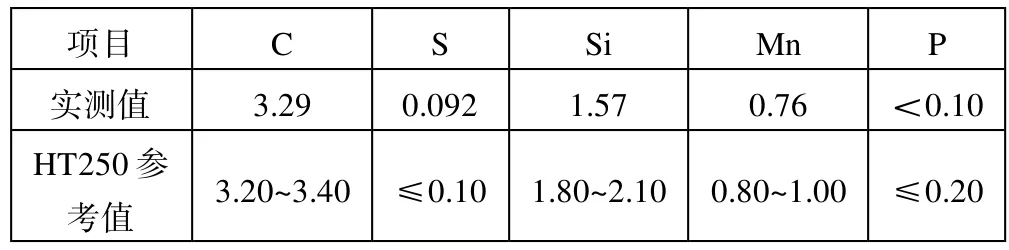

(3)化学成分检查

表1 零件的化学成分(质量分数)

图4 石墨形态100X

(4)金相检查

在飞轮壳体开裂处附近进行微观检查。该零件石墨形态可评为A型,石墨长度可评为4级,见图4;基体组织为片状珠光体,珠光体含量可评为珠98,未见碳化物和磷共晶,见图5。

经过两个故障件的理化失效分析,分析结论:“开裂零件的化学成分、金相组织、硬度均无异常;零件服役过程中受到的应力较大,发生疲劳断裂。”

3.3 实验测试

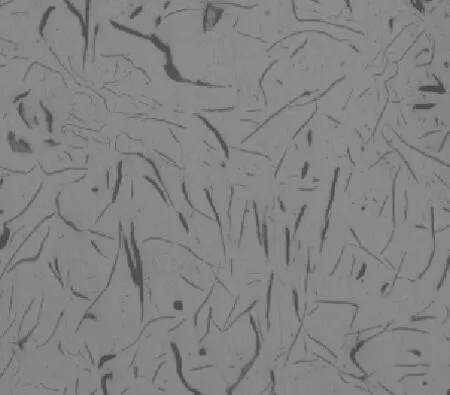

3.3.1 底盘悬置系统的振动隔震测试

在搅拌车底盘悬置中,发动机、变速箱总成与车架总成共有六处隔震连接,分别为发动机左右下支撑、变速箱左右下支撑、辅助左右支撑,隔震测试采用LMS振动噪声测试数据采集系统和PCB加速度传感器,测试数据见表2。

表2 车辆怠速工况(550rpm)动力总成悬置系统隔振测试结果(2-1024Hz Overall)

注释:(1)隔振率为衡量悬置软垫隔振性能的指标:((1-隔振后/隔振前)×100%);

(3)Overall表示振动速度为2~1024Hz频域范围内的有效值;

(4)X向为整车的纵向方向,Z向为整车的横向,Y向为垂直方向。

测试结论:

(1)怠速工况下,动力总成悬置系统隔振性能总体良好,怠速综合隔振率均在60%以上;

(2)整个发动机转速范围内,悬置隔振性能良好,无共振点。

3.3.2 故障车辆道路震动测试

此项测试设备及方法与上述的底盘隔震测试相同,首先建立以下4个测试点,位置见图6,在飞轮壳、后取力、液压泵、上装四处安装上PCB加速度传感器,同时对每处X、 Y、Z三个方向的进行路试振动路谱曲线监测。

图6 路试测点

分别对原始状态的车辆和加装固定骑马螺栓后的车辆进行监测,结论如下:

(1)车辆在原始状态下行驶时,遇到大转弯和急刹车时振动传感器出现超量程现象(传感器量程为200g)。

(2)上装副梁与车架之间安装U型骑马螺栓后,各测点振动强度都明显降低,飞轮壳Z向振动由388mm/s降至274mm/s。

3.3.3 飞轮壳装配过程的应变测试

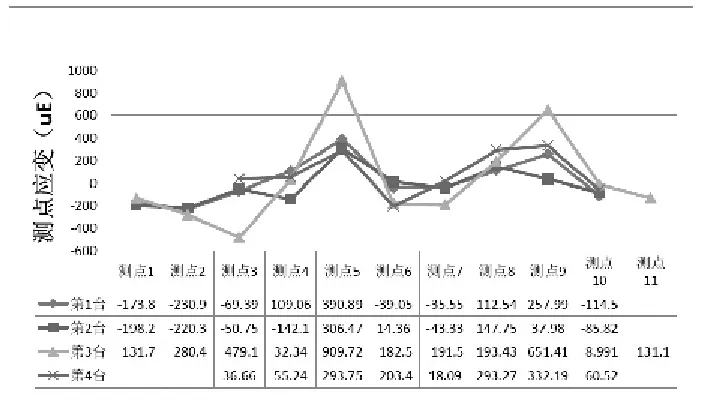

采用应变片电测法对4辆车的飞轮壳进行测试,以便得到飞轮壳易开裂部位的受力状况,首先为故障车辆准备上完好飞轮壳,然后在旧件常开裂的10个位置处安装上电阻应变片,检测装配过程中各测点应变值,如下图7。

图7 四辆车飞轮壳装配应变

图8

应变测试结论:

(1)从四辆车的测试数据中看,在飞轮壳及离合器装配后,飞轮壳应变值一致性较好,各测试车辆飞轮壳最大应变值平均在400uE左右,最大值出现于第3台测试车辆的5号和9号测点位置。

(2)从测点变化趋势中,可以看出测点5号,8号、9号测点应变明细偏大,具体位置见图8,因故障件为HT250,正应变对零件危害性较大,所以故障件可以在此三个位置进行优化改进。

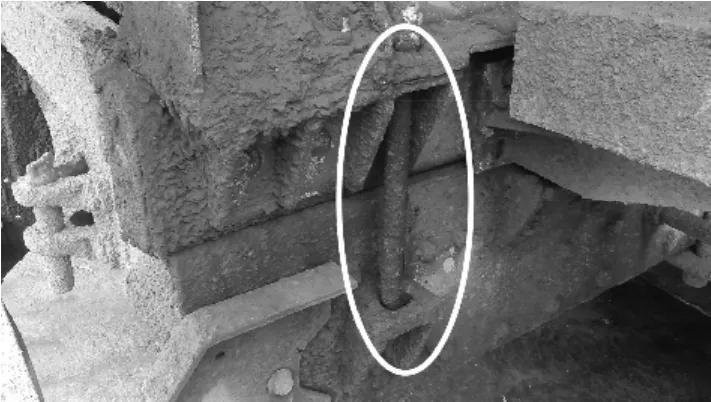

3.4 故障车辆的外观检查

(1)故障车辆的副梁与车架之间存在移位和错位的现象。如图9所示。

(2)搅拌罐副梁与车架之间的固定螺栓存在松动、磨损、滑丝等现象。如图10所示。

图9

图10

4、整改方案

根据底盘悬置系统振动隔震测试、故障车辆路试震动测试、故障件的应变测试三个方面的测试数据及分析结论,采取以下方案:

(1)针对水泥搅拌车上关键部位的紧固螺栓,需要进行定期检查或更换。

(2)增加搅拌罐横梁与车架之间固定约束。

(3)针对故障飞轮壳进行局部优化设计。

5、效果验证

经过对某搅拌站同一批的搅拌车辆为期一年的跟踪验证,对故障车辆在搅拌罐横梁与车架之间增加骑马螺栓,并加强上装的固定约束后,大于60%的车辆未发生该故障;针对再次发生故障的车辆,采取更换加固结构设计的飞轮壳,后期该搅拌站再未发生此类故障。

6、结束语

通过搅拌车飞轮壳故障分析和优化改进,让我们了解到金属故障件的分析,首先应从零件自身的结构尺寸、材质、金相组织、性能方面检查的检测开始,其次再从外部与之关联零件的震动、共振、拉伸、压缩、扭曲变形等方面测试分析。

针对使用频次较高、路况恶劣的工程车辆,用户需要经常对车上的重要螺栓、螺母进行检查和紧固。

搅拌车整体载重大、重心高、外廓尺寸大,经常往返于城镇道路之间,为此,用户在使用车辆时,应尽量避免紧急刹车和转弯过快,以避免对整车性能造成损坏,而且也极易引发交通安全事故,对行人造成安全隐患。

水泥搅拌车作为一种特殊运输车辆,因其载重大、重心高,在正常使用时对车架冲击比较大,极易造成车架的扭曲变形,所以车辆的设计人员不仅要考虑上装与车架之间连接的可靠性和安全性、底盘悬置系统抗震性能、取力器与液压泵之间传动轴的角度等系统问题,还需要考虑取力器壳体、飞轮壳体、离合器壳体等承载部件的强度。

参考文献

[1] GBT 7184-2008 中小功率柴油机振动测量及评级.

[2] GB7258-2004 机动车运行安全技术条件.

[3] Q/WCG159.14-2010主机NVH试验规范.

[4] Q/WCG137.37-2014机械开发规范.

Concrete mixer truck flywheel shell optimization to improve the problem

Zhou Yunpeng, Dang Liang, Yuan Li

(Shaanxi heavy-duty truck manufacturing Co., Ltd., Shaanxi Xi’an 710021)

Abstract:this paper briefly describes the concrete mixer truck in the important role of urbanization construction, this paper introduces the basic structure and working principle of the vehicle, and connecting with the flywheel shell quality problems encountered in the actual work, the vehicle system of analysis and test, completed the flywheel shell optimization improvement and tracking verification.Finally, the concrete jacket design, parts design and vehicle use personnel puts forward some matters needing attention, in order to guarantee the reliability and life cycle of concrete mixer truck.

Keywords:concrete; mixers; flywheel shell

作者简介:周云鹏,助理工程师、学士、就职于陕西重型汽车有限公司。主要从事齿轮机械加工工艺和汽车零部件质量管理工作。

中图分类号:U469.5

文献标识码:A

文章编号:1671-7988(2016)03-145-04