中厚板轧后冷却集管水量自动标定的程序设计

陈艺明

摘 要:中厚板轧后冷却系统采用多组集管供水实现钢板轧后的快速冷却,为了实现集管水量的快速精确控制,需要对每一个集管的水量曲线进行标定。在分析手动标定过程的基础上,开发出了适应中厚板生产的水量自动标定系统并投入使用。实际效果表明,采用此系统进行水量标定,能够比手动标定更加快速、节能,完全满足现场工艺要求。

关键词:轧后冷却;水量曲线;自动标定

中图分类号:TG 335 文献标识码:A 文章编号:1006-8937(2016)12-0001-03

某中板轧钢厂轧后冷却系统共有7组集管,每组集管共有上下各一组水嘴。为了达到节能的目的,必须保证集管能够在最短的时间达到设定水量区间范围。因此必须对每组集管进行水量曲线标定,以实现集管水量调节的快速响应。

1 水量曲线标定方法

轧后冷却系统中每组集管有一个气动调节阀和一个流量计参与水量控制,通过记录调节阀开口度数值与对应流量计反馈值即可得出该组集管的水量与调节阀开口度的对应关系,当记录的数据足够多时,就能够在坐标轴上模拟出该组集管的水量——调节阀开口度曲线,这就是水量曲线标定的基本原理。在实际生产应用中,控制程序通过设定水量与该组集管的水量曲线进行比较计算,即可得出设定水量对应的调节阀开口度数值,因此标定出准确的水量曲线对于控制系统精度来说显得至关重要。

如果每组集管都采用人工手动标定的方式,需要记录的数据量巨大且耗能耗时,一旦某个数据记录出错,将有可能导致生产中水量控制出现错误,给现场生产埋下巨大隐患。因此设计出一种适合现场使用的水量自动标定系统就显得至关重要。通过现场试验测算,当自动标定数据与手动数据误差在5%以内时,对于水量控制精度无影响。

2 集管水量自动标定的程序设计

通过分析人工手动标定的全过程,能够得出水量手动标定的全过程,如图1所示。

通过上图可以得出,手动标定过程比较简单且为重复性工作,符合自动标定程序设计的基本要求。建立自动标定流程图,如图2所示。

某中板轧钢厂轧后冷却系统采用的是西门子S7-400系列PLC,根据此流程图进行程序设计,具体实施方案如下:

①建立集管标定专用数据块,记录集管开口度和对应的流量值,如图3所示。

②编制专用功能块。自动标定专用功能采用SCL语言进行编写,具体代码如下:

FUNCTION FC700: VOID

TITLE = 'FC_Auto_Scaling'

VAR_INPUT

No_Adress:INT; //DB块地址

Flux_Act:REAL; //实际流量反馈

Adjust_In:INT; //调节阀反馈

Min_Open:REAL; //开口度下限

Max_Open:REAL; //开口度上限

i:INT; //循环变量

Delay:BOOL; //时间延时

END_VAR

VAR_IN_OUT

END_VAR

VAR_OUTPUT

DONE:BOOL; //数据记录完成

ERROR:INT; //报警

READY:BOOL; //调节阀到位

Adjust_Out:INT; //调节阀输出(0-27648)

Open_Act:REAL; //实际开口度(0-100)

Open_Set:REAL; //设定开口度(0-100)

delta_step:REAL; //调节阀步长

END_VAR

VAR_TEMP

END_VAR

DONE := 0;

delta_step :=(Max_Open-Min_Open)/19.0; //计算开口度步长;

Adjust_Out := REAL_TO_INT((Min_Open + (i-1)*delta_step)*276.48);//下一步开口度设定(0-27648);

Open_Set := INT_TO_REAL(Adjust_Out)/276.48;//设定开口度输出

Open_Act := INT_TO_REAL(Adjust_In)/276.48;//反馈开口度输出;

IF (Adjust_Out - Adjust_In) > 300 OR (Adjust_Out - Adjust_In) < -300 THEN;

ERROR := 3;//调节阀报警;

ELSIF Delay = 0 AND (Adjust_Out - Adjust_In) < 500 AND (Adjust_Out - Adjust_In) >-500 THEN;

READY := 1;//调节阀调整到位;

ERROR := 0;

ELSIF Delay =1AND (Adjust_Out - Adjust_In) < 500 AND (Adjust_Out - Adjust_In) > -500 THEN // 数据输出;

"0.2kg_auto_scaling_data".DB_No[No_Adress].DB_Auto_Sca

ling[i].Open := Open_Set;//设定开口度输出到DB块;

"0.2kg_auto_scaling_data".DB_No[No_Adress].DB_Auto_Sca

ling[i].Flux := Flux_Act;//流量输出到DB块;

READY := 0;

DONE := 1; //完成标志

END_IF;

END_FUNCTION

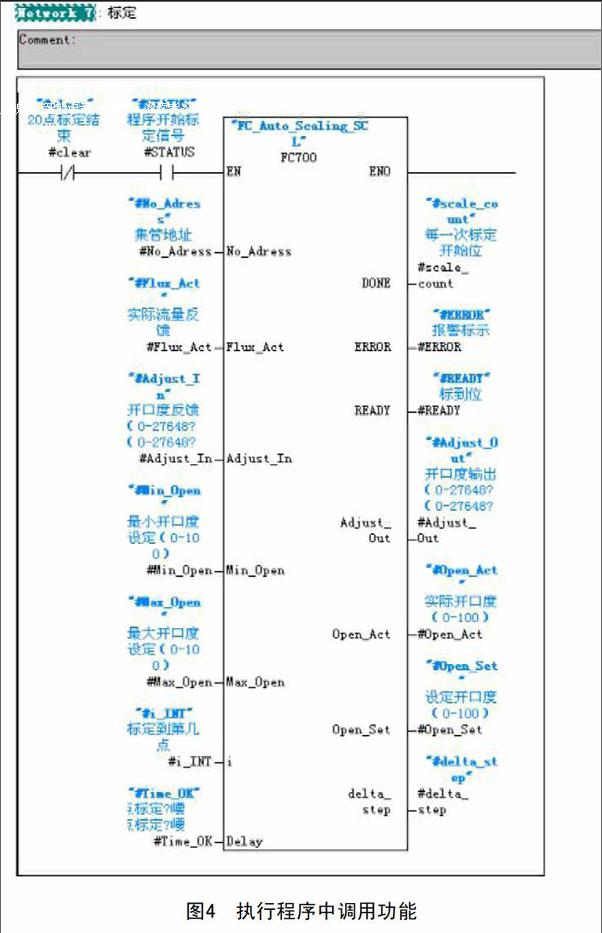

③在执行程序中进行调用,部分程序,如图4所示。

3 集管水量自动标定的界面设计

为了方便操作人员随时对集管水量进行标定,必须在HMI界面上制作标定专用画面。经过操作人员的实际标定操作,标定界面必须能够方便操作人员对现场集管开启情况和水量信息的查看,最终界面,如图5所示。

这样设计的优点有:

①能够在同一个界面上观察到所有集管调节阀开启情况和现场实际水量情况;

②采用柱状图形式能够方便操作人员对集管间水量的比较;

③标定操作区域设计简单,只需输入基本数据后点击按钮,系统即可开启标定。

4 实际应用效果

为了检验自动标定程序是否可行,对同一组集管进行手动和自动标定各一次,统计数据,见表1。

转换成曲线图,如图6所示。

由表1和图6可以看出,对同一集管来说,手动标定和自动标定除了在小开口度(开口度小于20%)情况下差值大于5%,在其余开口度时,两者差值百分比均小于3%。由于在实际生产时小开口度区间范围基本不使用,因此该自动标定系统完全能够满足现场生产需要。

5 结 语

①通过对比可以得出该自动标定系统完全满足现场生产的精度要求(误差小于5%)。

②该系统投入使用后,解决了人工标定过程中容易出现的数据记录错误现象,由于标定所需时间大大减少,因此发现水量曲线不够精确时能够随时进行重新标定。

③该系统主要通过时间延时进行精度控制,因此通过改变延时条件可进一步提高精度。

④该系统的成功开发对于其他采用相似设备的现场具有借鉴意义。

参考文献:

[1] 王国栋.以超快速冷却为核心的新一代TMCP技术[J].上海金属,2008,(2).

[2] 李冰,方敏,汪洪波.模糊PID液位控制系统的设计与实现[J].合肥工业 大学学报(自然科学版),2006,(11).