基于CAE技术的双浇口高精度仪器挡罩注塑模具设计

林 权

(武夷学院 机电工程学院,福建 武夷山 354300)

基于CAE技术的双浇口高精度仪器挡罩注塑模具设计

林权

(武夷学院 机电工程学院,福建 武夷山 354300)

摘要:注射成型中细长的边框易产生的熔接线、翘曲变形等问题一直是该类塑件常见缺陷,在此以仪器挡罩为例,利用Pro/E软件对塑件进行三维建模,应用Moldflow对塑件进行注塑成型过程模拟分析,确立了双浇口浇注系统,优化了冷却系统和成型方案,获取挡罩塑件流动充型特性,继而进行注塑模具结构设计,完成了模具型腔、型芯、推出复位等机构的设计,经实践证明,仪器挡罩注塑模具运动可靠,产品合格,为其他类似模具设计提供参考。

关键词:仪器挡罩;注塑缺陷;数值模拟;注塑模具;Moldflow

注塑成型是目前塑料产品生产中最重要的成型工艺之一,随着CAD/CAE技术的不断发展,越来越多的塑胶企业逐步开始将产品设计、模具设计、模流分析结合起来,共同完成注塑模具制造[1-3]。本研究以长条框面塑件仪器挡罩为例,基于CAD/CAE技术探讨注塑成型过程模拟分析对注塑模具设计的作用,以及模流分析对注塑产品缺陷预测的可行性,为其他类似模具设计提供参考。

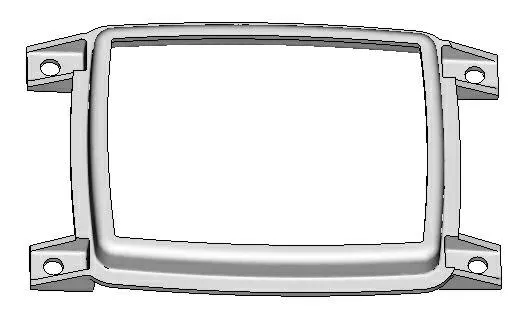

1仪器挡罩塑件结构分析

图1 仪器挡罩零件三维模型

图1为PROE构建的仪器挡罩零件三维模型,从图1中易知该塑件结构较简单,呈长方体框架对称结构,主要特点是塑件4个角落分别有4个安装固定面,安装面上布置有肋板和安装孔,塑件4条边为外凸弧线状,对模具型芯型腔的加工存在一定的困难,但塑件外形尺寸不大,塑料熔体流程不是太长,适合注塑成型,依据塑件结构与形状,注射成型过程中要注意熔接线与翘曲变形对产品质量的影响。通过查阅塑件生产技术要求,获知该塑件为大批量生产,要求塑件外观不能有缺陷,尺寸精度等级为MT4,总体尺寸为 142 mm×95 mm×20 mm,注塑原料为聚丙烯。

2创建仪器挡罩有限元模型

2.1模型导入与网格划分

在导入模型时,值得注意的是,同个模型文件,即使选取一样的参数,只要文件格式不同,划分的网格质量就有差异[4]。在有限元分析模型中,能较好地保持原有结构特征的文件格式有STL、IGS和STP,其中IGS格式文件在划分网格后的匹配率往往较高,但对于一些塑胶产品而言,IGS格式的文件会出现很多重叠或缺失的曲面,这一点会使网格的缺陷增多,增加了不少网格修复与调整的工作量[5]。本塑件使用IGS和STP格式时分别出现曲面重叠和缺失,所以选取STL格式。另外,在导入Moldflow 2012时,应将塑件网格类型设置成“双层面”,单位设置成“毫米”,然后经过整理修复后的网格参数如下:全局网格边长为1mm,没有自由边、多重边,没有定向的单元,也不存在单元交叉,最大纵横比为6,网格的匹配率为92.5%,大于85%,匹配率符合要求。

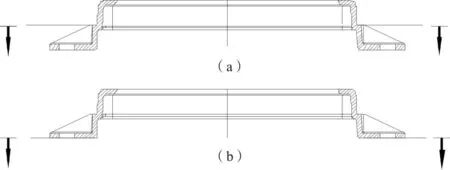

2.2分型面位置确定

分型面的选择设计有许多原则,但都必须与实际应用相结合,图2为塑件两种不同的分型面选择位置。图2a分型面设计,定模部分简单,但是由于仪器挡罩4个安装面的关系,在推出的时候需要加上侧抽机构才能顺利脱模,且给动模板的加工增加了一定的难度。在图2b分型面的设计中,很明显是增加了定模板的加工难度,而动模板的加工就简单了许多,并且该方案可以避免设置侧抽机构,使模具结构变得更简单些,另外塑件脱模也比较容易,因此选取图2b分型面设计方案。

图2 塑件分型面的位置选择

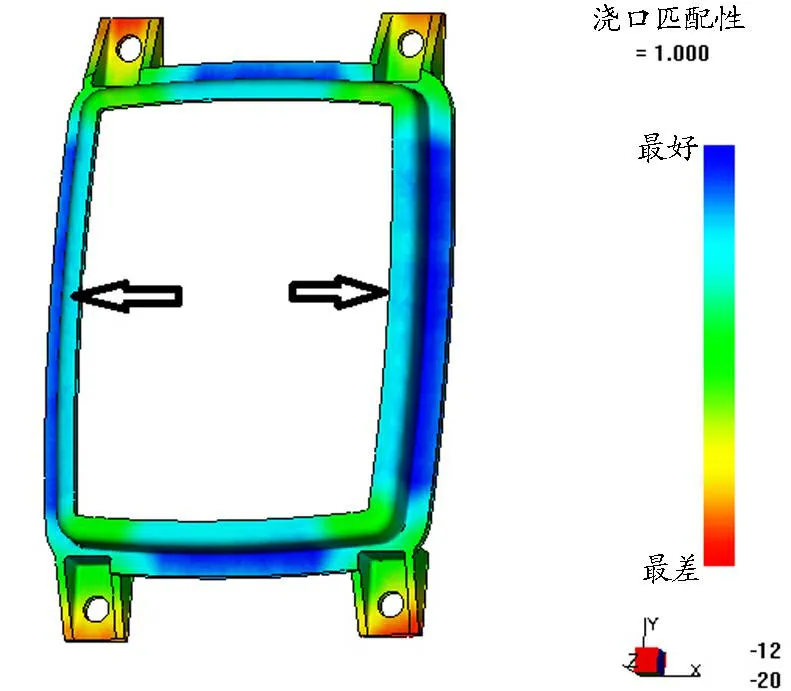

2.3最佳浇注位置确定

浇口位置的确定至关重要,它是流道和塑件相连接的部分,大小与位置会影响整个模具系统的建立[6]。一般不在有表面粗糙度要求与外观要求的地方设置浇口,在此运用Moldflow最佳浇口位置分析模块,初步设置模具表面温度55℃,熔体温度255℃,仪器挡罩塑件最佳浇口位置分析结果如图3所示。

图3 浇口最佳位置

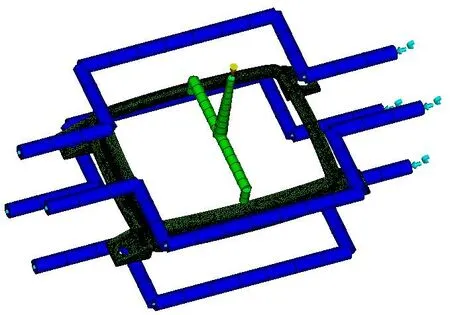

图4 塑件有限元分析模型

图3中显示塑件最佳浇口位置位于4条边框中心处,很明显,2条长边框作为浇口位置使得熔体流程更短,压力与温度损失更少,因此更适合作为浇口。由于仪器挡罩为轴对称结构,所以在两对称的长边框上分别设置浇口也是不错的方案,有利于塑料填充,同时还能降低充填压力,唯一的缺点是会有熔接痕产生,但此为小塑件,只要填充时间短,模具温度压力损失小,熔接痕应该不是问题。另外,图3中长边框内侧颜色比外侧浅,说明外侧作为入料点的浇口位置匹配性更高,但是根据实际情况,外侧入料点容易引起塑件外观质量问题,不符合产品的技术要求。综上所述,设置浇口位置在塑件的长边框内侧,且对称布置2个浇口,如图3中箭头所示双浇口进料。

2.4其他参数确定

为了提高生产效率,宜采用一模多腔的生产方式,但是该塑件为双浇口模式,若采用多腔必然会使浇注系统产生多级的分流道,熔体在充填过程中经分流道时,在每个拐角处的压力损失就会特别严重,注塑压力也会随之提高,就容易造成短射填不满等缺陷,因此采用一模一腔结构,虽然生产速度不是很快,但是能保证塑件成型的高精度,以及节省模具制造成本。另外,选取浇口形式为侧浇口,矩形截面,可以很好地调整充模时的剪切速率和浇口封闭时间,加工修整也比较简单,根据文献[7],选取浇口尺寸为:深度h=1.4 mm,宽度w=2 mm,长度l=1 mm,选择注塑机型号为XS-ZY-500,冷却系统采用水冷方式,管道布置沿塑件框架方向,型芯型腔分别设置冷却水道,管道直径为6 mm。最后建立的塑件有限元分析模型如图4所示。

3模流分析

3.1充填分析

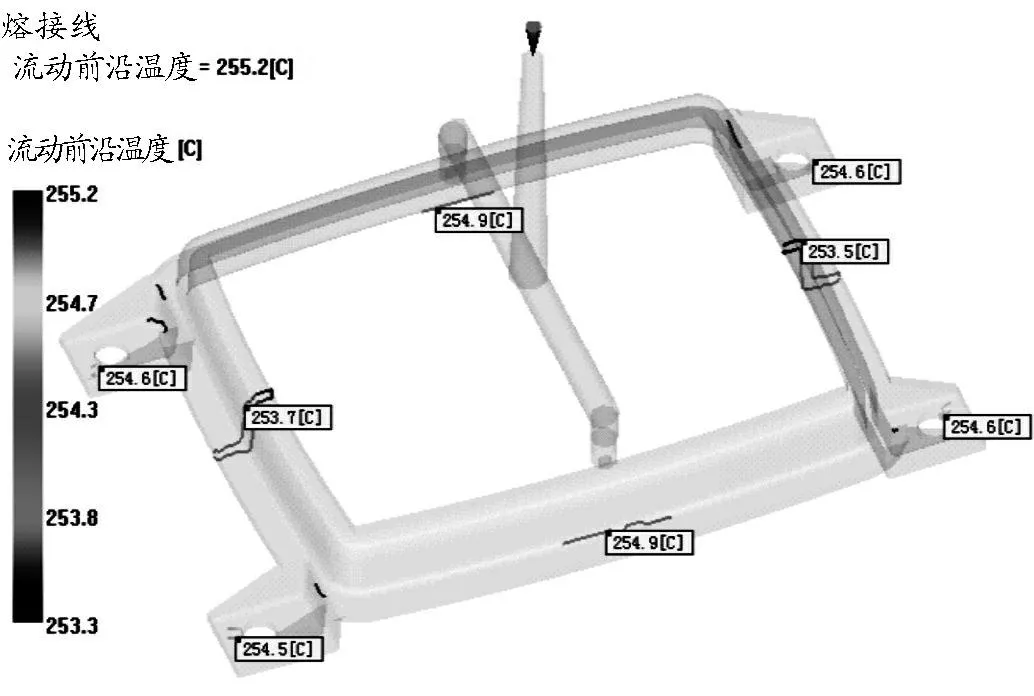

充填分析是对熔体充模过程的分析,首先经模流分析获知塑件1.2 Sec就完成全部填充,充填时间以塑件浇口为中心对称散布,未发现任何短射缺料现象。再观察速度/压力切换选项,发现在塑件填充的末端有一小块灰色的区域,表明在速度/压力切换时该区域还未填充,与填充98%后再进行速度/压力切换的成型工艺条件设置一致。流动前沿温度与熔接线分布状况是本塑件充填分析的重点,熔接线是造成产品强度降低的主要缺陷之一[8],流动前沿温度对熔接线的熔合性影响显著,所以熔接线需要和塑料流动前沿温度叠加一起进行分析。图5为仪器挡罩熔接线叠加熔体流动前沿温度分布云图,图5中显示熔接线主要分布在2条短边框中间与4个角,由于四角安装面存在安装孔的原因,使得4个角都有少许熔接线,但从图中可以获知,4个角的熔接线温度并不低,熔合温度都在255℃左右,熔接线为热熔接,其熔合性好,外表面痕迹不易察觉;2条短边框中间的熔接线比较长,且为最后填充部位,但是仔细分析可知,该处的熔接线温度也较高,熔合温度都在250℃以上,也属于热熔接,两股料流相接触时仍保持在熔融状态,保证了产品机械强度和表观质量。

图5 塑件熔接线与前沿温度分布

3.2冷却分析

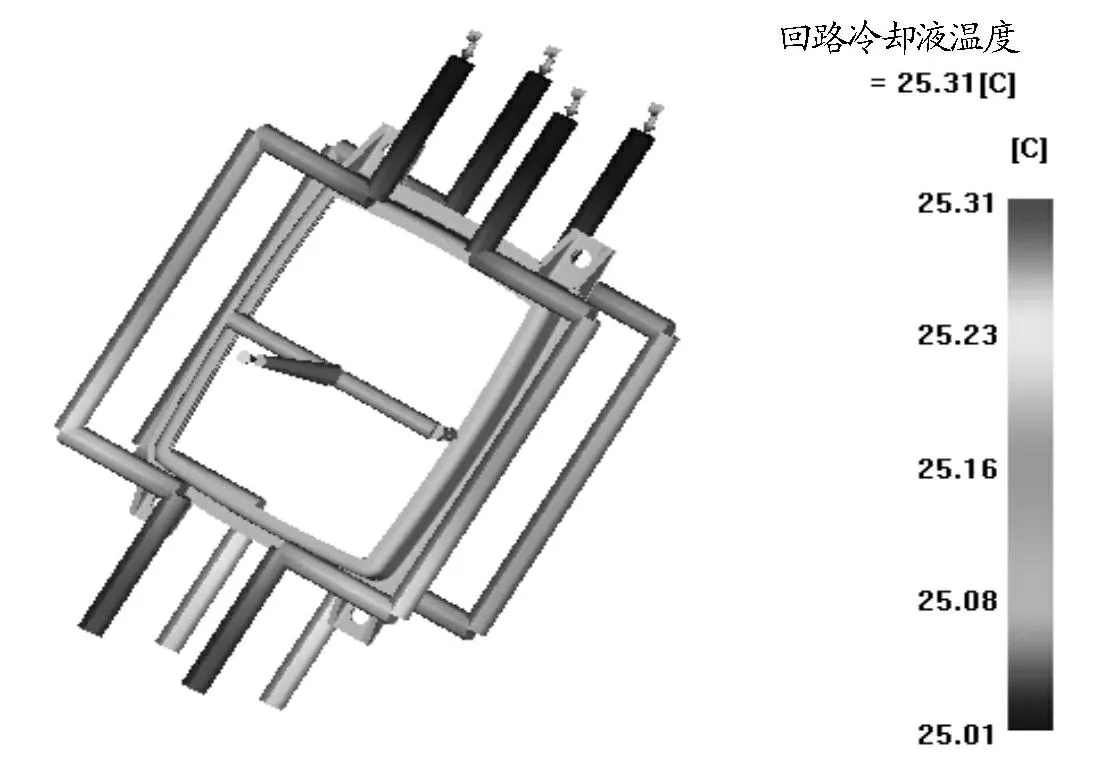

衡量模具冷却系统设计好坏的标准有两个:一是使成型冷却时间最短;二是使塑件表面温度均匀,减少形变[9]。图6为塑件冷却回路温度分布图,图6中显示冷却回路中入口的温度为25℃,出口处温度为25.3℃,回路最大温升为0.3℃,完全符合设计要求,为了简化模具结构也可以将动定模的直流水路改为直流循环水路。另获悉模具温度分布也较均匀,模具型芯型腔温差最大不超过12℃,且模具最高温度为

41.42℃,符合成型工艺要求。

图6 回路冷却液温度分布

3.3翘曲分析

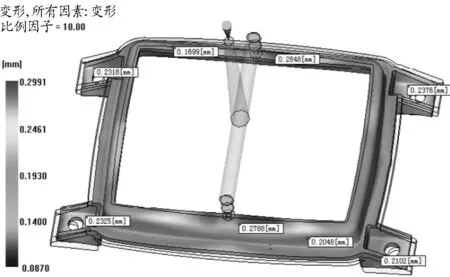

翘曲变形是塑件最常见的缺陷,也是衡量产品质量的重要指标,在此通过对塑件进行翘曲变形分析,预测其变形特性,可以减少工艺设置与模具设计的失误,从而提高生产率节约成本。图7是仪器挡罩翘曲变形分布云图,图7中放大系数为10,从图7中可以看出,翘曲变形最大的位置为浇口处,变形量为0.29 mm,翘曲变形最小区域为四边框架底部,大约为0.09 mm左右。变形量大小只是翘曲分析的一部分,更重要的是变形量的分布均匀性,从图7分布云图可以看出,变形量是以双浇口连线为中心,呈对称分布形式。另外,从塑件实际轮廓线与变形轮廓线也可以看出,塑件整体变形均匀,符合产品技术要求。

综上所述,基于PROE与Moldflow建立的有限元分析系统,模流分析结果满意,尤其是熔接线与翘曲变形都符合设计要求,可以进一步进行注塑模具结构设计。

图7 塑件翘曲变形分布(放大10倍)

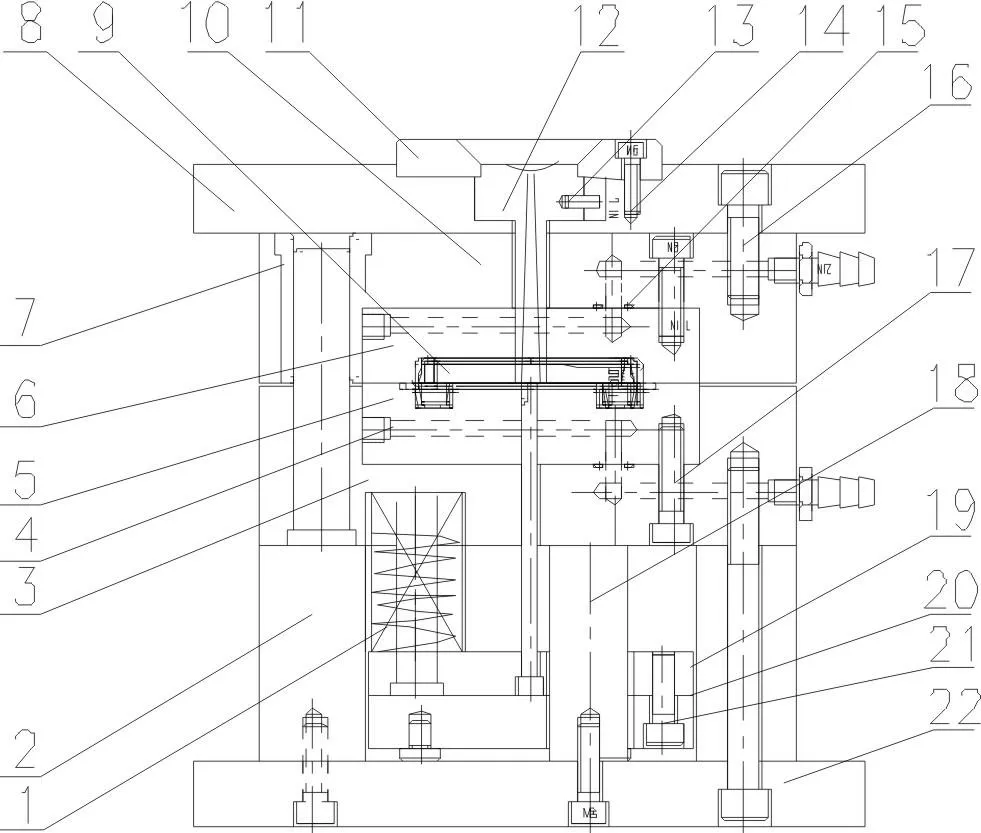

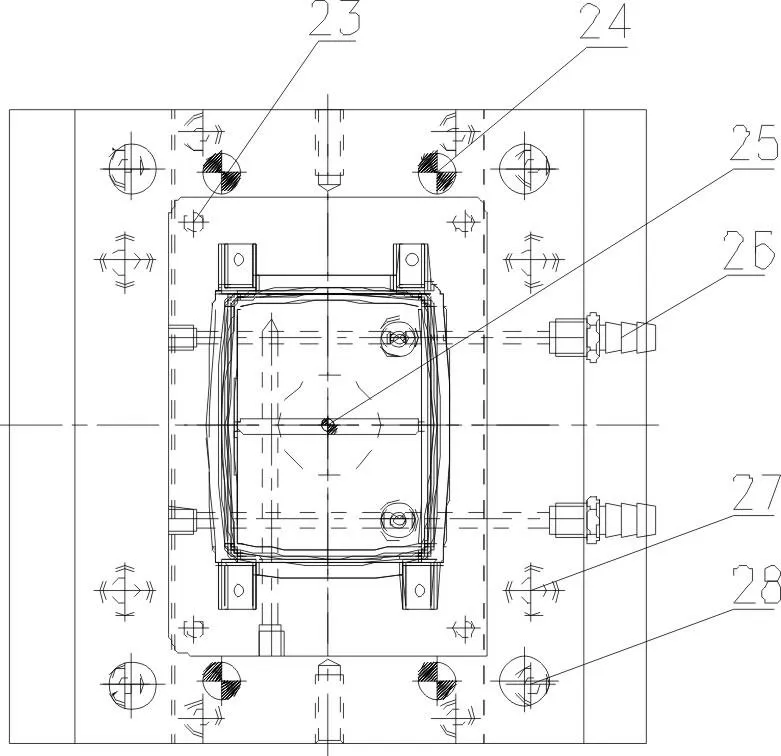

4模具结构及工作过程

基于以上注塑成型数值模拟分析,在AUTOCAD 2014平台上构建仪器挡罩模具结构如图8所示。在此根据塑件双浇口高精度大批量生产的特性,本模具采用一模一腔布置形式,模具工作过程为:当注塑机开模液压系统动作时,锁模机构松开,注塑机连杆机构拉动移动模板向后运动,固定在移动模板上的动模座板22拉动注塑模动模部分整体开始移动,随之动模板3和定模板10之间的主分型面打开,由于拉料杆25的作用,主流道从浇口套12中脱出,使流道系统与塑件9都留在动模部分,包围在动模型腔板5上,随着动模继续向后移动,注塑机顶杆在液压缸的作用下,穿入定模座板22中心圆孔,作用于推板20上,推动推板固定板19上的顶针将塑件推出动模型腔板5,塑件脱模完成。合模时,注塑机顶杆退回,复位杆24在复位弹簧1的作用下,将推板20和推杆固定板19恢复原位,使推出系统归位,注塑机移动模板带动动模部分向定模运动,导柱28进入导套7内,完成整个过程的导向定位作用,在锁模液压缸动作下模具完全闭合,准备进入下一周期。

最后,仪器挡罩注塑模在XS-ZY-500注射机上进行实际试模生产时,模具闭合后分型面均匀密合,导柱导套滑动灵活,产品脱模推出时推杆和卸料始终保持同步,脱模顺利未发生变形,模具整体冷却效果好,水道接头均无泄漏,通过连续样品测量,每模样品尺寸合格,尺寸变动都在公差范围之内,产品最大翘曲变形量出现在浇口处,与数值模拟结果一致,外观无明显缺陷,表面质量符合要求,边框熔接线位置无熔接痕迹,力学指标正常。实践证明,该模具满足了双浇口高精度仪器挡罩生产需求。

(a)

(b)

1-复位弹簧;2-垫块;3-动模板;4-动模型芯水路;5-动模型芯;6-定模型腔板;7-导套;8-动模座板;9-塑件;10-定模板;11-定位圈;12-浇口套;13-定位销;14-M6螺钉;15-密封圈;16-定模板螺钉;17-型芯固定螺钉;18-推板导柱;19-推杆固定板;20-推板;21-推板螺钉;22-动模座板;23-限位钉;24-复位杆;25-拉料杆; 26-水路接口;27-动模固定螺钉;28-动模导柱

图8仪器挡罩注塑模具结构图

5结语

仪器挡罩为长条框面塑件,熔接线与翘曲变形等注塑缺陷一直困扰着该类塑件的成型,在此利用Pro/E软件对塑件进行三维建模,应用Moldflow对塑件进行注塑成型过程模拟分析,采用了双浇口浇注系统,优化了冷却系统和成型方案,预测并校验了仪器挡罩流动成型熔接线位置与翘曲变形大小,继而进行仪器挡罩注塑模具结构设计,模具采用一模一腔长框边双侧进料组合型芯型腔自动推出复位的形式,生产实践证明该模具运动可靠,脱模产品质量合格。本课题不但减少了模具设计与制造成本,还缩短了产品生产周期,为其他类似模具研发提供了理论参考。

参考文献:

[1] 潘秀石,林桂霞.基于CAD/CAE/CAM 的吸尘器电机罩注塑模设计[J].工程塑料应用,2015,43(1):80-84.

[2] 庞军.多型腔注射模具的平衡进料设计[J].渭南师范学院学报,2005,20(S1):29-30.

[3] 林权.基于综合平衡法的注塑工艺参数多目标优化设计[J].塑料科技,2011,(1):84-88.

[4] 李建军,李德群.模具设计基础及模具CAD[M].北京:机械工业出版社,2005.

[5] 王刚,单岩.Moldflow模具分析应用实例[M].北京:清华大学出版社,2005.

[6] 李金刚,韩红青,黄能会.注塑模具浇口设计简要分析[J].塑料科技,2010,(2):82-84.

[7] 高军,李熹平,高田玉.注塑成型工艺分析及模具设计指导[M].北京:化学工业出版社,2009.

[8] 郭继祥,李会.注塑件熔接痕的研究进展[J].塑料科技,2011,(1):113-114.

[9] 林权.含锥螺纹分段螺纹的双头螺纹转接头注塑模设计[J].工程塑料应用,2015,43(4):62-67.

【责任编辑牛怀岗】

Design of Instruction Cover Stopper Injection Mold of Double Gate High Precision for CAE Technology

LIN Quan

(College of Mechanical and Electrical Engineering, Wuyi University, Wuyishan 354300, China)

Abstract:The welding wiring and warping deformation of the frame in the injection molding are common for this kind of plastic parts. Taking this in the instruction cover stopper for example, using Pro/E software to model 3D of plastic parts, applying moldflow to mocks, the injection molding process is analyzed, and then the double spruce injection system is established, which optimizes the cooling system and forming method and obtains the flow and filling characteristics of plastic parts. Then the design of injection mold structure is made, and the design of mold cavity, newel and launch reset are completed. The practice indicates that instruction cover stopper model has reliability and qualified, which provides the reference for other similar model design.

Key words:instruction cover stopper; injection molding defects; numerical simulation; injection molding

作者简介:林权(1980—),男,福建福州人,武夷学院机电工程学院讲师,工学硕士,主要从事塑料成型工艺与模具设计研究。

基金项目:福建省自然科学基金指导性项目:齿轮传动多目标优化决策研究(2012D128);福建省教育厅A类科技项目:注射成型动态模温分布数值模拟研究(JA13323);福建省教育厅A类科技项目:电机换向器挤压成形工艺方案研究(JA15516)

收稿日期:2016-01-31

中图分类号:TQ320.66

文献标志码:A

文章编号:1009-5128(2016)08-0036-05

【现代应用技术研究】