遭毁伤聚能战斗部射流成型行为

王永智, 余庆波, 郑元枫, 王海福

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

1 引 言

随着武器制导精度和杀伤威力的不断提高,特别是各类精确制导弹药和攻顶反坦克弹药技术的不断发展,传统被动应付式的正面重型装甲防护对策面临越来越大的挑战[1-3]。近年来,装甲车辆主动防护技术在工程防护领域越来越受到重视[4],主动防护系统可通过发射反击弹药,利用反击弹药形成的破片幕对来袭的反坦克导弹或火箭弹实施打击,从而使来袭导弹失去攻击能力以达到保护坦克的目的[5]。事实上,受破片质量、破片速度、装药类型以及聚能战斗部结构等因素的影响,破片打击聚能战斗部后未必能引爆主装药[6-7],主装药未爆情况下,破片仅对聚能战斗部造成机械穿孔,破片打击造成机械穿孔的聚能装药不具有严格的对称性,药型罩微元在非对称爆轰波作用下产生的径向速度完全不同,使得药型罩微元不能在轴线碰撞处闭合,导致射流不再是轴对称甚至提前发生断裂[8],从而显著降低了射流对装甲的侵彻性能。目前针对自身结构不对称聚能装药射流成型特性的相关研究较多, John B等[9]研究了偏心起爆对聚能射流横向速度的影响,Pack D C等[10]从理论上分析了不对称聚能装药结构射流形成过程并且得到实验的验证, Chanteret P Y[11]通过X光照相技术研究了破片打击聚能装药对射流形成的影响,但是,以上研究工作大多局限于偏心起爆、壳体不对称以及装药缺陷等战斗部自身因素对射流性能的影响,关于遭破片打击后导致机械穿孔的聚能装药射流形成和侵彻研究较少。

基于此,本研究针对遭破片打击造成机械穿孔的聚能战斗部终点效能问题,采用数值模拟方法分析了侵孔位置、侵孔深度和侵孔直径对射流成型行为及终点侵彻性能的影响规律,以期为主动防护系统设计提供参考。

2 计算模型

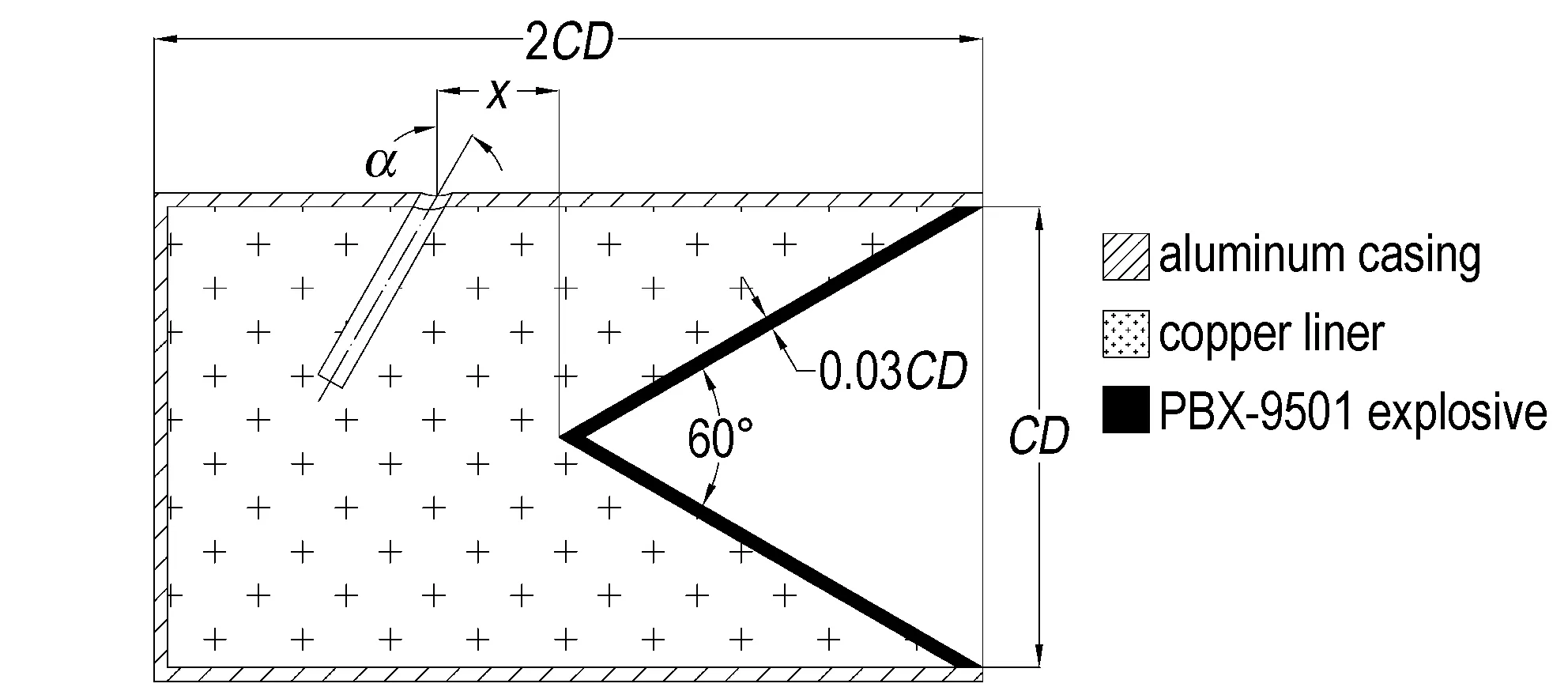

破片打击聚能装药后,假设聚能装药没有被引爆,对聚能战斗部仅造成机械穿孔,这里只考虑主侵孔的影响,为便于分析,认为侵孔直径d处处相等,侵孔到罩顶距离为x,以罩顶为坐标原点,x>0表示向左,x<0表示向右,侵孔方向角为α,侵孔定义如图1所示。针对上述结构损伤聚能战斗部射流成型行为及终点效应,采用AUTODYN-3D显式非线性动力学分析软件进行数值模拟。

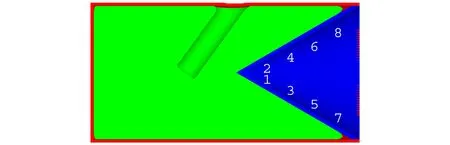

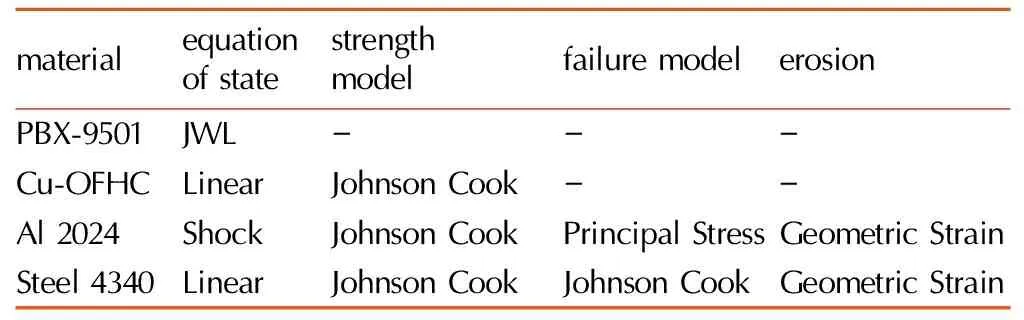

遭毁伤聚能装药结构参数如图1所示,聚能战斗部由主装药、药型罩和壳体三部分组成。装药类型PBX-9501,装药直径CD=90 mm,装药长度2CD; 药型罩锥角60°,壁厚0.03CD,材料为Cu-OFHC; 壳体材料为铝2024,厚度3 mm; 靶板材料为Steel 4340。计算模型如图2所示,采用Lagrange-Euler流固耦合算法,药型罩、炸药和空气采用多物质Euler网格,壳体采用Lagrange网格描述。观测点设置如图2所示,罩壁内侧设置8个移动观测点,材料均选自AUTODYN标准材料库。材料模型及状态方程列于表1。

图1遭毁伤聚能战斗部结构简图及侵孔定义

Fig.1Sketch of the damaged shaped charge warhead and definition of the hole

图2计算模型及观测点设置

Fig.2Model for simulation and gauge points location

表1材料模型及状态方程

Table1Material models and state equations

materialequationofstatestrengthmodelfailuremodelerosionPBX⁃9501JWL---Cu⁃OFHCLinearJohnsonCook--Al2024ShockJohnsonCookPrincipalStressGeometricStrainSteel4340LinearJohnsonCookJohnsonCookGeometricStrain

3 计算结果及分析

3.1 侵孔位置影响

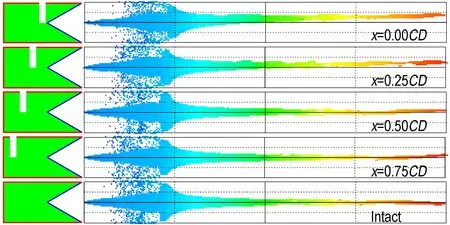

针对侵孔直径15 mm,着角α=0°,侵孔深度0.5CD,侵孔位置分别为x=0CD、0.25CD、0.5CD、0.75CD四种情况进行数值模拟。t=90 μs时,不同侵孔位置聚能战斗部射流成型特性如图3所示。从图3中可以看出,侵孔位置对射流主体部分产生显著影响,对杵体成型影响较小,基本能够形成连续射流; 侵孔到药型罩距离越小,射流主体部分的不对称性越强,主要体现在径向偏离对称轴,特别是射流头部偏离现象更为严重。这是由于爆轰波到达侵孔壁面后,由于空气中稀疏波的传入,降低了波后的压力,导致波后爆轰产物压力场不对称,使得无侵孔一侧的压力大于有侵孔一侧,正是此不对称压力的作用导致药型罩上下两侧受压不均匀,药型罩在不对称压垮闭合的过程中产生径向速度,使得射流偏离轴线甚至发生断裂。

图3不同侵孔位置射流形态(t=90 μs)

Fig.3Jet shapes of holes with different location at 90 μs

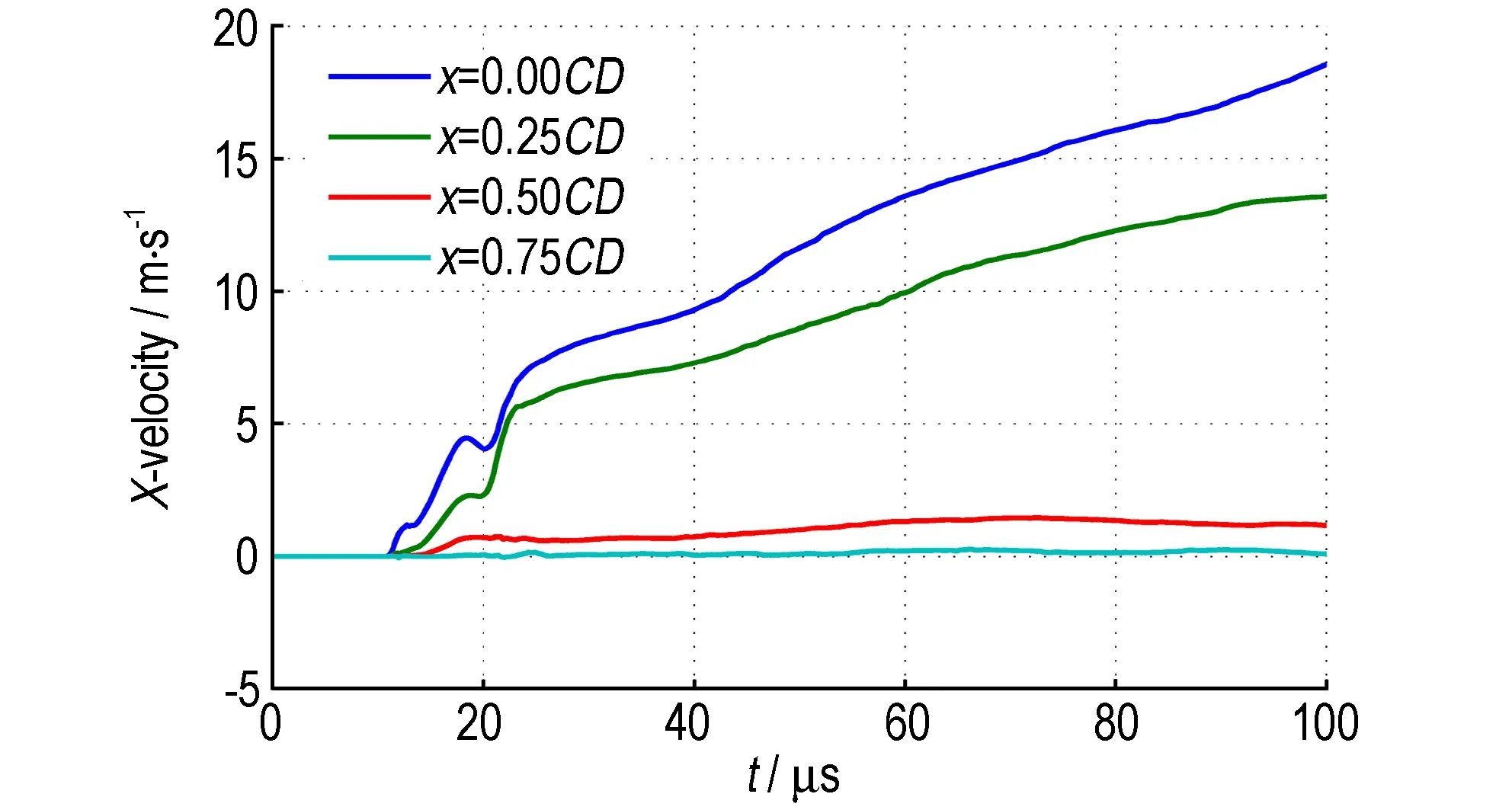

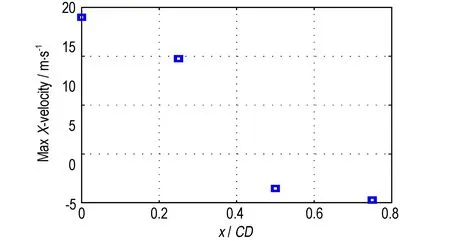

为分析侵孔位置对射流径向速度的影响,采用药型罩材料径向平均速度(X-Velocity)描述射流径向速度。图4为不同侵孔位置射流径向速度时程曲线,从图4中可以看出,射流径向平均速度随时间的变化呈增大趋势,且随着时间延长,增幅减小。t=100 μs时,射流成型过程基本完成,径向速度趋于稳定。侵孔距药型罩顶距离越小,射流径向速度越大。射流径向最大速度与侵孔位置x的关系如图5所示,从图5中可以看出,x>0时,侵孔到药型罩顶距离x越小,对射流的扰动越大,射流径向最大速度随x的增大几乎呈线性减小趋势,x=0CD时,射流径向最大速度达19.0 m·s-1。主要是因为爆轰波到达侵孔壁面后,在稀疏波的作用下,侵孔周围爆轰产物压力和传播速度等迅速下降,由于侵孔直径较小,爆轰波经过侵孔后继续向前传播并稳定爆轰,因此,侵孔距药型罩顶越远,其对射流形成影响越小。

图4不同侵孔位置射流径向速度

Fig.4Radial driftX-velocities of jet for different hole location

图5射流径向最大速度与侵孔位置x的关系

Fig.5Maximum lateral velocity vs the hole locationx

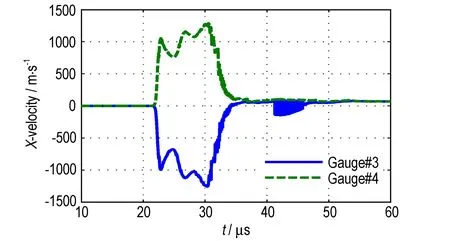

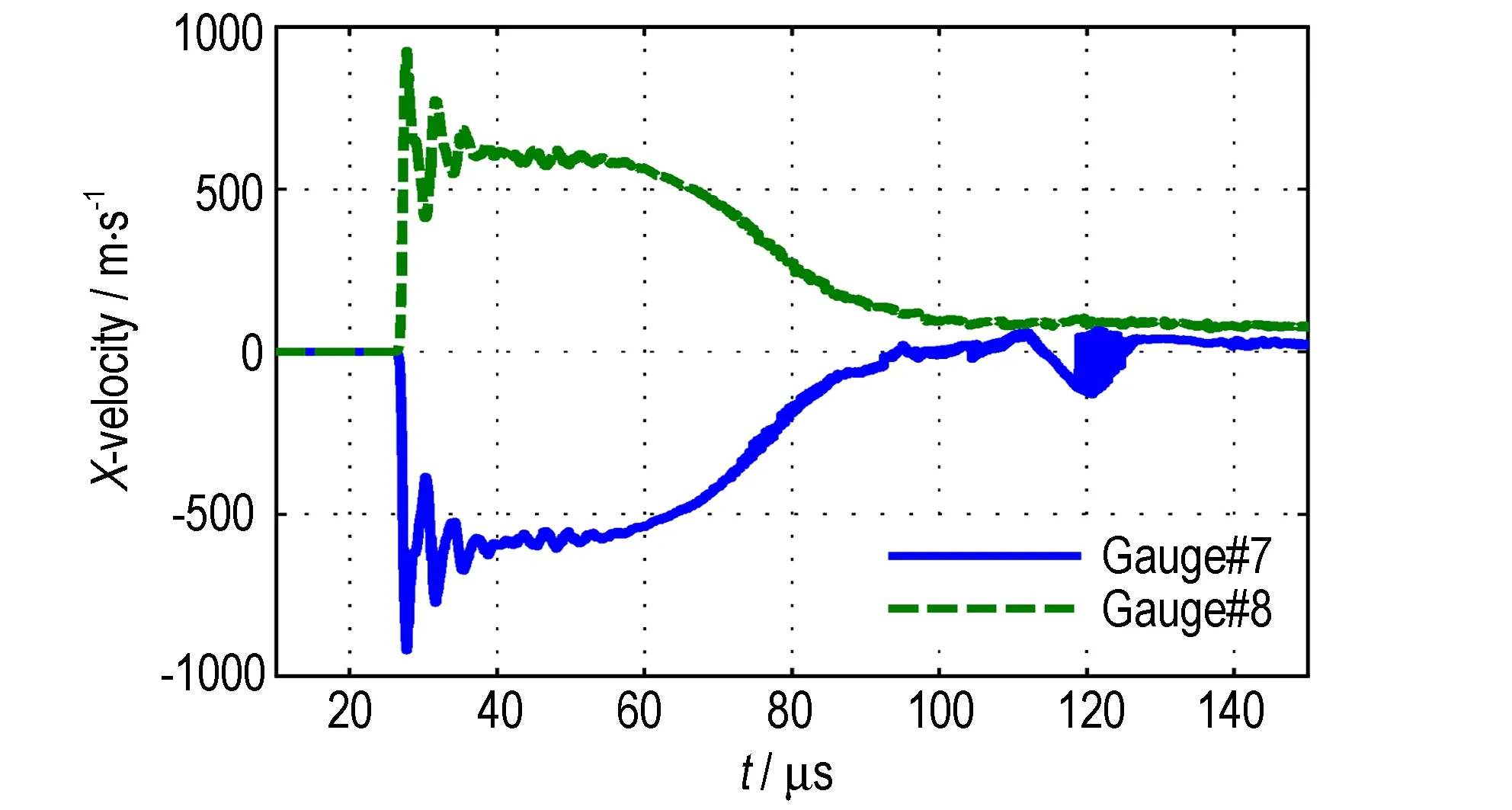

为了进一步分析射流径向速度的来源,在药型罩壁面设置一系列的观测点,见图2,Gauge#3和Gauge#4关于聚能装药轴线严格对称,Gauge#7和Gauge#8严格对称,图6为以上四点的径向速度区别(典型侵孔位置x=0.25CD),从图6中可以看出,对称轴两侧观测点的径向速度略有相似但不完全相同,观测点径向速度曲线可以分为五个阶段,首先,左边第一段均为水平线,由于爆轰波还没有传播到预设观测点处,药型罩微元保持静止,径向速度为0,紧接着为曲线突然上升阶段,说明爆轰波已经传播到观测点处,开始作用于金属罩微元,中间一段呈波动状态,该阶段为药型罩逐渐被压垮过程,表明罩微元在爆轰波的作用下开始向轴线闭合运动,第三阶段,曲线开始逐渐下降,这是因为对称轴两侧的罩微元在向轴线闭合运动过程中发生碰撞,使得观测点速度逐渐减小,最后一段,曲线几乎呈水平,此时,罩微元完全闭合形成射流,由于对称轴两侧罩微元径向速度存在明显差异,相同时间内罩微元的位移必然不相等,最终罩微元并没有严格在对称轴上碰撞闭合,另外,罩微元的径向动量不相等,根据动量守恒定律,罩微元相向碰撞后必然向动量较大的方向运动,导致射流径向速度不为0,出现了射流提前断裂和偏离轴线的现象,严重降低了射流的侵彻性能。综上所述,侵孔到药型罩顶距离越小,射流径向速度越大,射流越容易断裂和偏离轴线,使得射流侵彻能力大幅下降。

a. Gauge#3 and Gauge#4

b. Gauge#7 and Gauge#8

图6不同观测点径向速度区别(x=0.25CD)

Fig.6Differences in lateral velocity at Gauge pairs (x=0.25CD)

3.2 侵孔深度影响

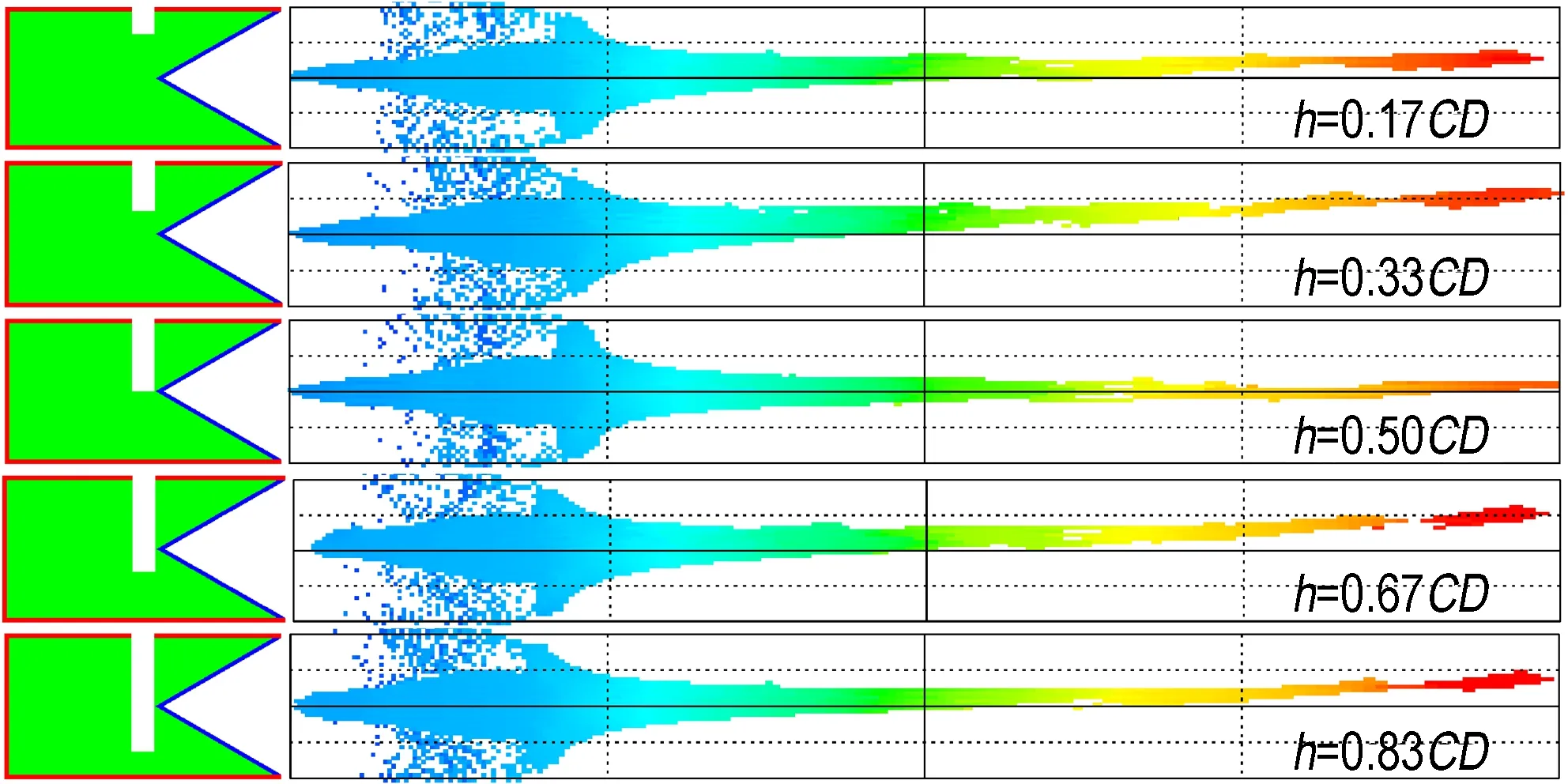

图7为侵孔深度h分别为0.17CD、0.33CD、0.5CD、0.67CD、0.83CD五种情形射流成型特性,其中侵孔位置x=0,侵孔直径d=15 mm,侵孔角度α=0°。从图7中可以看出,五种情形射流头部均偏离轴线甚至发生断裂,不论侵孔深度有多大,都能对射流成型造成很大的扰动。h=0.33CD和h=0.67CD时,在对称轴上几乎没有射流存在,只有杵体,主要原因是侵孔到金属药型罩顶距离都比较小,对药型罩壁面爆轰波形的影响较大,使得射流成型过程受到严重干扰,实际上,不同侵孔深度对射流成型的影响特性区别并不明显。

图7不同侵孔深度射流形态(t=90 μs)

Fig.7Jet shapes from different depth of hole at 90 μs

图8为不同侵孔深度射流径向速度变化曲线(X-Velocity),从图8中可以看出,t=0~23 μs时,射流径向速度增长率最高,该阶段也正是射流头部形成阶段,显然,射流头部的径向速度较大,说明射流头部受到较大的扰动,也是最容易断裂的部分。图9为射流径向最大速度与侵孔深度的关系,由图9可知,侵孔深度为0.33CD时,射流头部径向速度最大可达28.5 m·s-1,其余也均在14 m·s-1以上。总的来说,上述不同深度的五种侵孔均对射流成型造成较强的扰动。

图8不同侵孔深度射流径向速度

Fig.8Radial drift velocities of jet for different hole depth

图9射流径向最大速度与侵孔深度h关系

Fig.9Maximum lateral velocity vs the hole depthh

3.3 侵孔直径影响

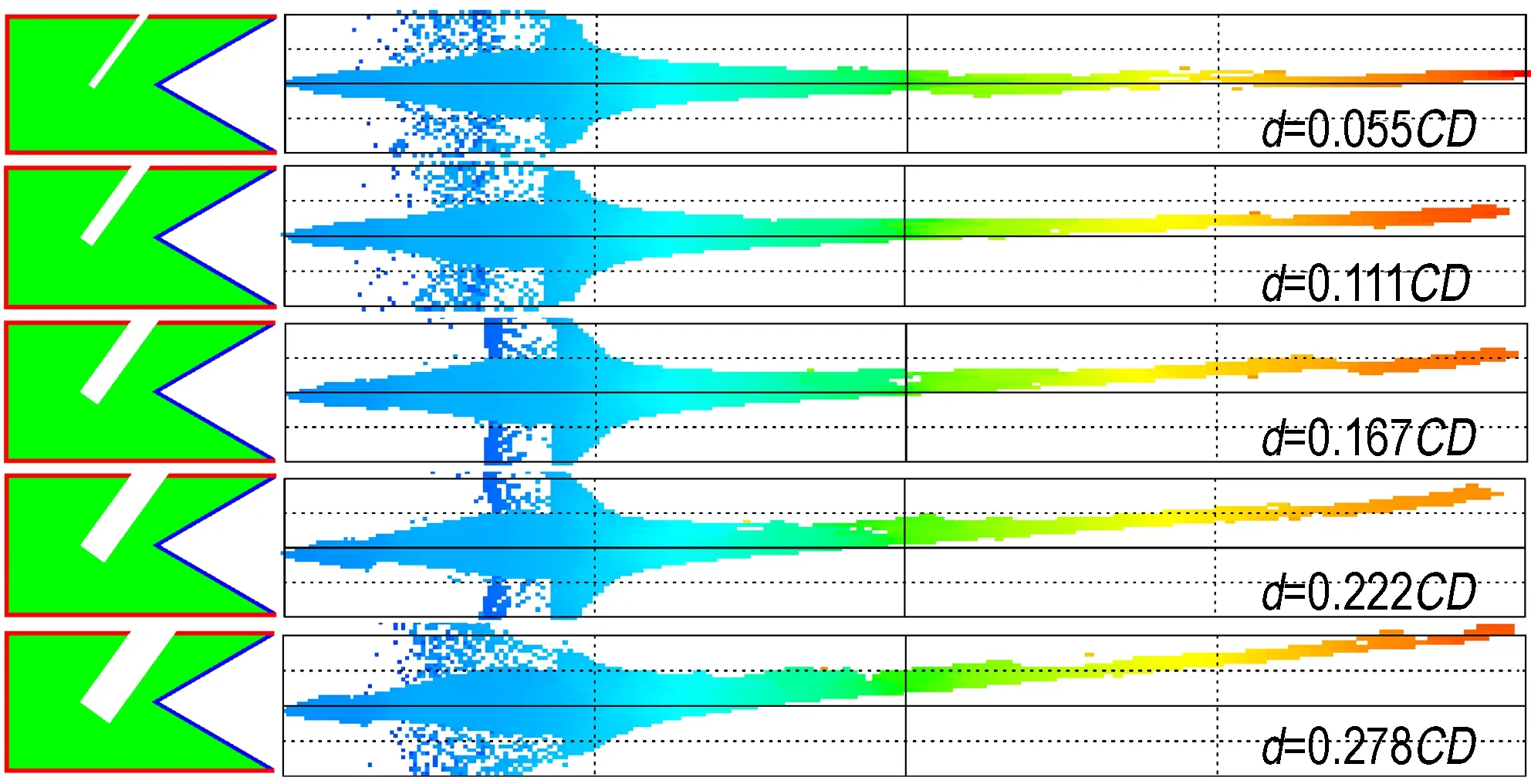

为研究侵孔直径对聚能战斗部射流成型影响特性,针对侵孔深度为0.5CD,侵孔位置x=0,侵孔角度为α=36°,取侵孔直径分别为d=0.055CD、0.111CD、0.167CD、0.222CD、0.278CD五种不同情形进行数值模拟,图10为不同侵孔直径聚能战斗部射流成型特性,从图10中可以看出,五种情况下形成的聚能射流主体部分均偏离轴线。随着侵孔直径的增大,射流偏离轴线的距离也越大,这是因为侵孔直径越大,对爆轰波形的对称性影响越大,导致射流严重偏离轴线。

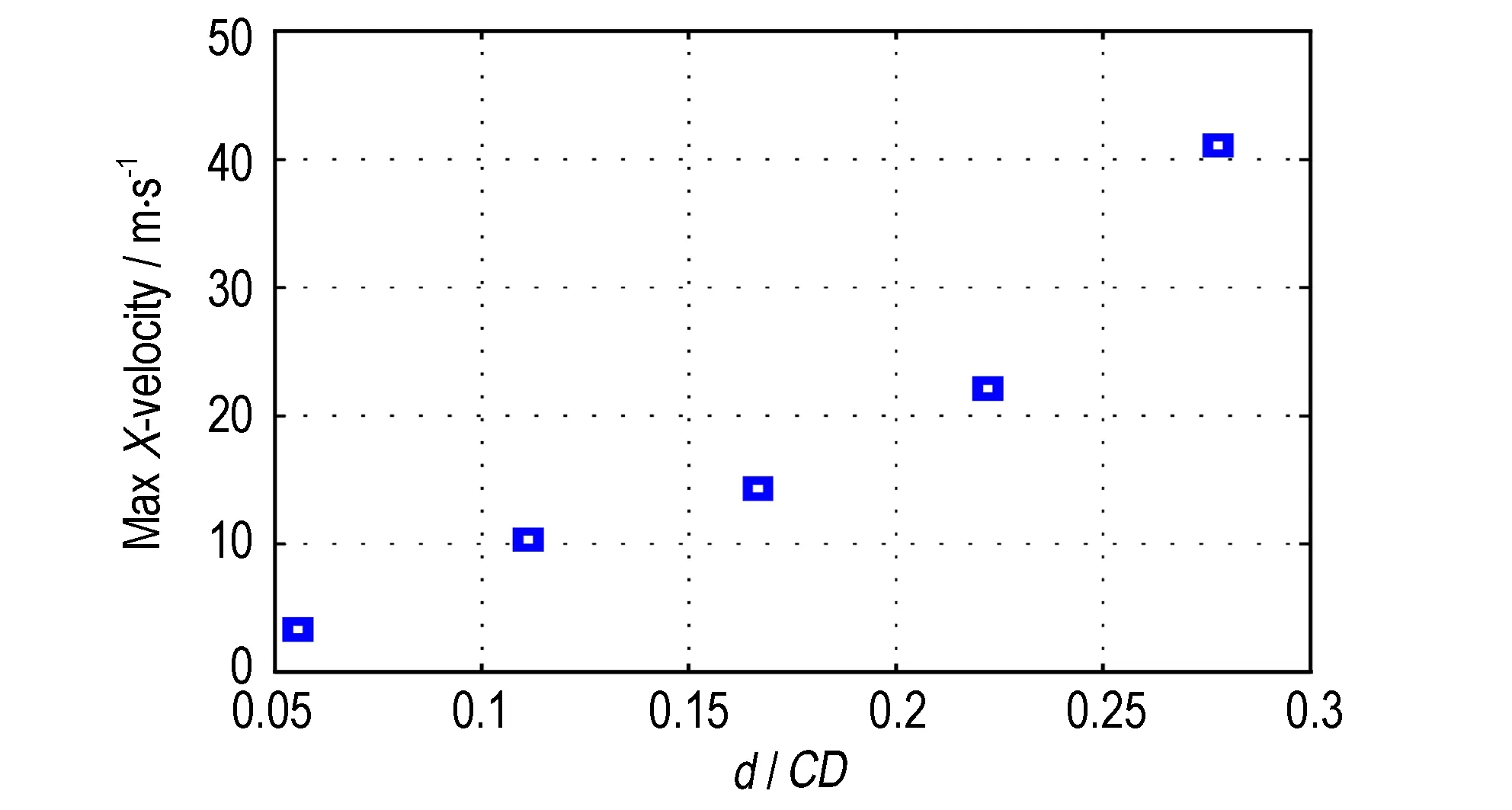

图11为不同侵孔直径射流径向速度随时间变化曲线,从图11中可看出,不同侵孔直径射流径向速度变化趋势具有一定的相似性,t=18 μs射流径向速度均出现峰值,之后逐渐增大并趋于稳定值,该稳定值随侵孔直径的增大而增大,在3.3~41.1 m·s-1范围内变化。图12为不同侵孔直径射流径向速度最大值与侵孔直径的关系,从图12中可看出,径向最大速度随侵孔直径的增大而增大,几乎呈线性增长趋势,表明侵孔直径越大射流受到的扰动越大,极易造成射流断裂,不利于射流的侵彻作用,侵孔直径d=0.278CD时,射流径向最大速度为最高,可达41.1 m·s-1。

图10不同侵孔直径射流形态(t=90 μs)

Fig.10Jet shapes from different diameter of hole at 90 μs

图11不同侵孔直径射流径向速度

Fig.11Radial drift velocities of jet for different hole diameter

图12射流径向最大速度与侵孔直径的关系

Fig.12Maximum lateral velocity vs the hole diameter

为获得遭毁伤聚能射流的侵彻能力,取靶板材料为4340钢,炸高180 mm(2CD),对不同侵孔直径的聚能装药侵彻靶板进行了数值模拟,侵深数据列于表2,P0为完好聚能装药对靶板的侵彻深度,P为遭毁伤聚能装药对靶板的侵彻深度,相对侵深比P/P0越大,意味着侵孔直径对射流成型影响越小。从表2知,射流对靶板的侵深随侵孔直径d的增大而减小,当d=0.055CD时,P/P0高达0.95。也就是说,侵孔距药型罩顶距离越远,对射流性能的影响越小;d<0.055CD时,侵孔的影响可忽略不计;d=0.278CD时,相对侵深比P/P0最大值为0.76,即侵深降低了24%。主要是因为聚能装药的侵孔直径越大,射流径向速度也就越大,当射流存在径向速度时,其轴线方向与速度方向并不一致,导致攻角的出现,整个侵彻过程转变为带攻角的斜侵彻。当射流无径向速度时,对靶板的侵彻为正侵彻,只有射流头部与靶板接触。攻角大于临界值时,整个射流将和靶板侵孔壁面发生接触,从而严重降低射流对靶板的侵彻深度。

表2不同侵孔直径对应靶板侵彻深度

Table2Penetration depth of damaged charges as a function of hole-diameterd

d0.055CD0.111CD0.167CD0.222CD0.278CDP/P00.950.910.860.790.76

4 结 论

(1) 侵孔到药型罩顶距离0.75CD以内的遭毁伤聚能装药,形成的射流均存在径向速度且偏离轴线,射流头部径向速度显著高于主体部分和尾部,侵孔主要对射流形成初始阶段影响较大。

(2) 侵孔位置和侵孔直径对射流成型具有显著影响,侵孔距药型罩顶距离越小,射流径向速度越大,越容易断裂。射流径向速度随侵孔直径的增大而增大,当侵孔直径为0.278CD时,射流整体径向平均速度达41.1 m·s-1。

(3)射流径向速度主要取决于侵孔位置和侵孔直径,受侵孔深度的影响相对较弱,较大径向速度使得射流侵彻能力显著下降,侵孔直径为d=0.278CD时,相对未遭毁伤聚能装药侵深最大可降低24%,d<0.055CD时,侵孔的影响可忽略。

参考文献:

[1] Perelman A, Shima T, Rusnak I. Cooperative differential games strategies for active aircraft protection from a homing missile[J].JournalofGuidance,ControlandDynamics, 2011, 34(3): 761-773.

[2] Farinella M D, Hafer T F, Moeller C, et al. Vehicle protection system: U.S. Patent 7866250[P]. 2011-1-11.

[3] Meyer T J. Active protection systems: impregnable armor or simply enhanced survivability[J].ArmorMag, 1998: 7-11.

[4] Wey P, Fleck V, Chanteret P Y. Analysis of active protection systems: when athena meets arena[C]∥Proceedings of the 19th International Symposium on Ballistics. Interlaken, Switzerland, 2001: 905-912.

[5] Kashin V, Kharkin V. Active protection system for tanks[J].MilitaryParade, 1996, (5): 32-35.

[6] 马晓飞, 徐豫新, 李园, 等. 破片对模拟聚能战斗部装药冲击起爆研究[J].战术导弹技术, 2010, (2): 29-32.

MA Xiao-fei, XU Yu-xin, LI Yuan, et al. Research on fragment impact initiation of simulating charge of shaped charge warhead[J].TacticalMissileTechnology, 2010, (2): 29-32.

[7] Pham J, Daniels A, Baker E, et al. PIMS: particle impact mitigation sleeves[C]∥24th International Symposium on Ballistics. Lancaster, USA, 2008.

[8] Ayisit O. The influence of asymmetries in shaped charge performance[J].InternationalJournalofImpactEngineering, 2008, 35(12): 1399-1404.

[9] John B, Softley I D, Edwards P. Experimental study of shaped charges with built-in asymmetries[J].Propellants,Explosives,Pyrotechnics, 1993, 18(5): 255-258.

[10] Pack D C, Curtis J P. On the effect of asymmetries on the jet from a linear shaped charge[J].JournalofAppliedPhysics, 1990, 67(11): 6701-6704.

[11] Chanteret P Y. Effect of fragment impact on shaped charge functioning[C]∥19th International Symposium of Ballistics. Constitution of the International Ballistics Society. Interlaken, Switzerland, 2001:599-605.