墙地砖生产辊道窑的燃烧状态检测与调节

谢炳豪 谭映山 胡卫清

摘 要:本文论述了陶瓷企业中普遍采用的墙地砖生产辊道窑烧成气氛控制的重要性,以及烧成气氛在窑炉烧成过程中对产品质量和能源消耗的影响。通过数据分析窑炉烧成气氛调节对降低窑炉运行过程能源消耗的重要性,并提出了窑炉燃烧状态的检测方法,为今后墙地砖生产辊道窑实现数据化管理和智能控制提出发展方向。

关键词:墙地砖辊道窑;燃烧状态;检测与调节;智能控制

1 引言

陶瓷墙地砖企业中普遍采用的辊道窑,目前一般只装备有检测温度的热电偶和温控仪表,普遍未装备检测和控制窑内压力、窑内燃烧气氛的仪表。笔者经过多年控制与调节窑炉烧成过程的实践,总结了窑炉燃烧状态对产品质量和能耗的影响,并提出了窑炉燃烧状态数据检测方法,以期引起陶瓷企业对窑炉燃烧状态调节的重视。

2 窑炉烧成气氛

墙地砖生产辊道窑的烧成气氛,是指在烧制过程中窑炉内的燃烧产物(烟气)中所含的氧(O2)含量和一氧化碳(CO)含量的百分比。一般将烧成气氛分为氧化气氛和还原气氛两种,窑内烟气中氧含量在8%以上时的烧成气氛称为强氧化气氛,窑内烟气中氧含量在4%~5%时的烧成气氛称为普通氧化气氛。墙地砖生产辊道窑一般采用氧化气氛烧成。

在实际生产中,采用何种气氛制度来烧制陶瓷产品,要根据配方中原料的组成以及烧制过程中各阶段的物化反应情况来确定。当原料中所含有机物和碳较少,且粘性低、吸附性弱、含铁量较高时,适合于还原气氛烧成,反之则适合于氧化气氛烧成。

陶瓷产品在烧成过程中会发生一系列的物理化学反应,如水分的蒸发,盐类的分解,有机物、碳和硫化物的氧化,晶型的转变,晶相的形成等。这些物理化学反应的速度,除了受温度影响之外,气氛对其也有很大的影响,如果控制不当,就会使陶瓷产品产生黑心、气泡、针孔(低温段氧化不足)和色差(烧成气氛不稳定)等各种缺陷。

3 烧成气氛的控制

烧成气氛的控制受到窑炉结构和配置设备的限制,比如窑炉配置各风机风量的大小,风管直径的大小,排烟口、抽热口、抽湿口位置的设置等,都会影响到烧成气氛的控制。但是,最关键的还是根据窑炉的产量,稳定压力制度,采用合适的燃烧器来稳定气氛状况。

墙地砖生产辊道窑的预热带,要排走水分和燃烧时产生的烟气,故压力比窑外环境的压力低,对比之下窑内气压处于负压状态。而在冷却带要鼓入冷空气使制品冷却,压力高于窑外环境,对比之下窑内气压处于正压状态。在正负压之间有一零压面,烧成带处在预热带和冷却带之间,因而零压面的移动就会引起烧成带气氛的变化。窑内压力制度的变化(波动零压面的移动)会引起气氛的波动,因此要控制好气氛,就必须先要稳定好压力制度,而稳定压力制度的关键在于控制好零压面。

烧成的燃料是否完全燃烧将会影响到窑炉气氛,特别是烧成带的气氛。控制好燃料的燃烧程度,是控制窑内气氛的重要手段。因此要根据窑炉自身的状况选用合适的燃烧器和烧嘴火焰长度,选用合适的燃烧器,也是确保窑炉横断面温差一致,保证产品不存在色差的措施。

4 影响窑炉气氛变化的因素

在实际操作中,窑炉操作人员会因为要解决某些烧成问题而改变窑炉的气氛,从而出现各种问题。

(1)为了提高烧成温度而改变空气过剩系数。

有些企业为了追求单窑产量的最大化,不断地加快烧成速度,缩短烧成周期。而操作工最常用的手段就是加大燃料供应量,但燃料供应量增加后往往没有及时调节各烧嘴助燃空气的供应量和助燃风机总量,造成烧成气氛由氧化气氛变为还原气氛。

(2)为了解决预热带出现的缺陷而改变其气氛。

一些操作工为了降低预热带后段的温度而减小排烟风闸的开度,或为了提高预热带的温度而增加排烟机的开度,从而影响了窑炉压力平衡和气体流速,使预热带的氧化气氛变化。

(3)为了解决冷却带出现的缺陷而改变冷风量。

操作人员在加大或减少急冷风风量时,烧成带零压面也受到影响而移动,都会使窑内燃烧气氛发生改变。为了稳定窑内压力,进行上述操作时必须相应调节抽热风机风闸的开度,以平衡全窑的气体进出量,稳定零压面。

(4)为了解决产品色差,开大助燃风以加长烧嘴火焰长度。

产品出现色差,经测温环检测,发现窑内存在横断面温差问题,操作人员往往采用加大助燃风风量从而加长烧嘴火焰来解决,但这样会导致窑内燃烧气氛发生改变。因此应更换更合适的烧嘴或采用其它措施解决此问题。

5 燃烧状态检测与调节

任何一种燃料燃烧都需要一定量的氧气或空气,燃料的种类和用量确定之后,进行燃烧所需要的空气量是一定的,为保证充分燃烧常常需要比理论值稍过量的空气。

对于目前大多数墙地砖生产辊道窑均采用气体燃料,燃烧空气系数∝值在1.10~1.15即可。若当窑炉烧成带助燃风量不足够,燃料(煤气)燃烧不完全,测试数据显示为窑内烟气含氧量低,CO含量偏高,出现这种情况是煤气未能完全燃烧而导致的;当窑炉烧成带中燃烧空气过量,测试数据显示为窑内烟气含氧量高、燃烧空气系数大,这是因为过量的空气进入燃烧系统,此时为了保持窑内的温度,就需要过量燃料(煤气)进入燃烧系统,同时也迫使窑炉的预热带负压开得很大来适应窑炉运行,从而使排烟量增大,窑炉热损失增大,燃料消耗增加。燃烧空气系数与窑炉燃烧效率和窑炉热损失之间的关系如图1所示。

通过合理地调整窑炉燃烧状态,不仅可以解决产品质量问题,同时可以减少窑炉能耗和污染物排放。调整窑炉燃烧状态之前,必须要进行窑炉燃烧状态参数的检测,掌握窑内燃烧状况,从而根据所检测得的数据,对窑炉烧成温度曲线、压力曲线、气氛曲线进行适当地调节,使窑炉燃烧状态更加合适,从而减少排烟的热损失,降低窑炉能耗。

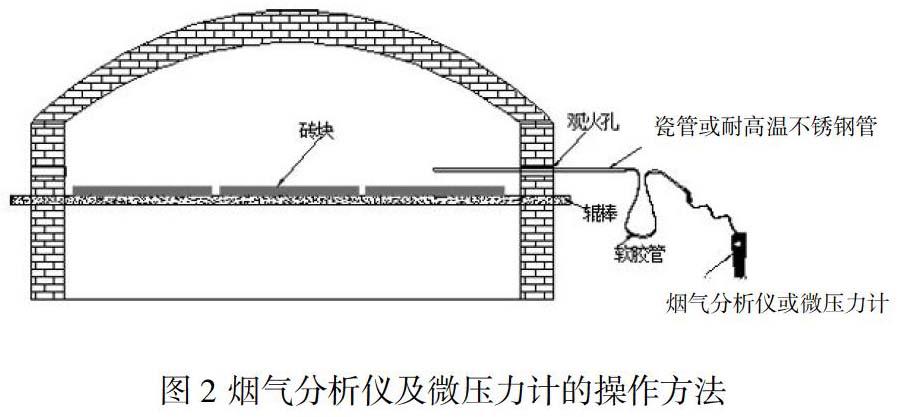

当前,墙地砖生产辊道窑普遍仍存在着缺乏燃烧状态监控仪表的问题,一般只装备有检测温度的热电偶和温控仪表,仍然未装备窑内压力、窑内气氛检测和控制的仪表。目前仅使用便携式微压力计和烟气成份分析仪沿着窑炉的烧成区在观火孔处探入窑内逐点逐点测试窑内压力和烟气成份变化数据。测试过程的具体操作方法如图2所示。

其中,便携式微压力计的测量范围为0~2000 Pa,数据分辨率为1 Pa;烟气成份分析仪能够测量烟气中O2、CO2、CO成份即可。为了能够抽取窑内的烟气,可采用一根长度1 m以上直径Φ10 mm的瓷管或耐高温不锈钢管在观火孔处插入窑内一定深度连接至仪器探头,并以保温棉堵塞好瓷管插入处,防止外界空气漏入,以保证仪器所抽取的烟气为窑内真实的烟气。仪器显示的数据稳定后,记录仪器显示数据,同时记录烟气成份和压力数据。先测试窑炉的主动侧,再测试被动侧,沿着窑炉预热带至烧成带,从低温区至高温区选择12至15个点测试。

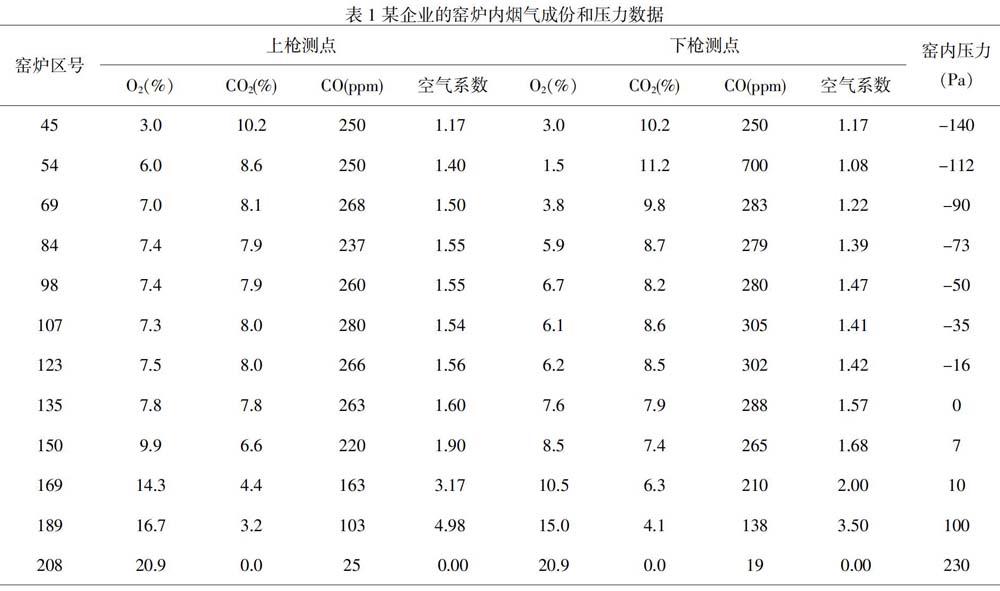

表1为某企业的窑炉内烟气成份和压力数据,以表1中的烟气含氧量数据、窑内压力数据绘制出窑内的气氛变化曲线、窑压变化曲线分别如图3和图4所示。通过对表1所测试的数据分析可知:烧成带低温区存在燃气燃烧不完全的情况(CO偏高),高温区存在空气系数偏高的情况;同时也存在窑内低温区负压偏大,窑炉排烟量偏大的情况。若安排人员查找原因并对燃烧状态进行适当地调整,窑炉能耗仍有降低的潜力。

6 结语

窑炉燃烧状态的调节是否合理,是影响窑炉运行的重要因素。除了窑炉的设计合理和配置的烧嘴合适之外,合理调节燃烧状态可达到提高产品质量和降低窑炉能耗的目的。通过对窑炉燃烧状态数据的检测,可掌握窑内燃烧状况,指导操作人员对窑炉进行调节。窑炉装备有实时监控窑炉内压力变化和燃烧状态变化的仪表,随时测取和显示窑内压力和窑内烟气成份数据,以测取的数据通过自控调节窑炉燃烧状态,将是今后窑炉实现数据化管理、智能控制的发展方向。